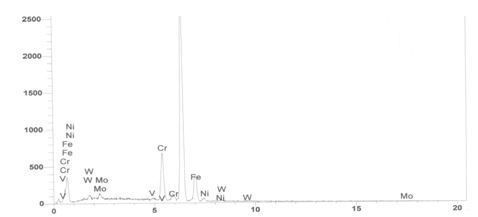

退铜后的裂纹处基体能谱分析

材料成分符合1Cr11Ni2W2MoV,见图22。

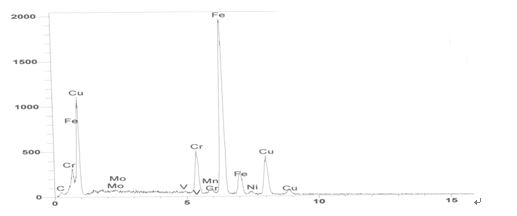

未退铜的裂纹处能谱分析

除材料成分元素外,主要为大量的Cu元素,见图23。

图22 退铜后的裂纹处基体成分能谱分析图

图23未退铜的裂纹处能谱成分分析图

对故障件进行化学成分检查,检查结果为1Cr11Ni2W2MoV。

在经扭力保载试验后的螺母中任取1件,进行化学成分检查,检查结果为1Cr11Ni2W2MoV.

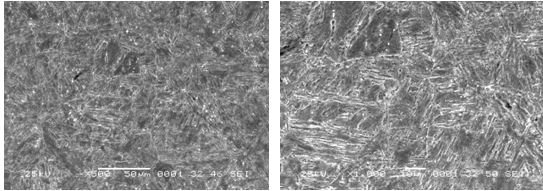

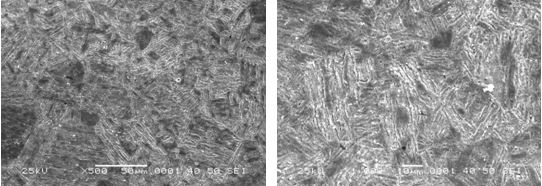

取和装配无裂纹件制成试样后观察,组织形貌相同。裂纹件的组织形貌见图16-67、图16-68;无裂纹件的组织形貌见图16-69、图16-70;

图16-67 裂纹件的组织形貌 500× 图16-68 裂纹件的组织形貌 1000×

图16-69 无裂纹件的组织形貌 500× 图16-70 无裂纹件的组织形貌 1000×

故障件螺母硬度HRA65~65.5,符合工艺要求。同批未装配件螺母硬度HRA65.5~65.8,符合工艺要求。

取故障批未装配螺母200件,(100件退铜,100件不退铜)然后进行磁粉探伤检查,均未发现裂纹。

另外,再取故障批未装配螺母30件进行扭力保载试验,加载60N•m保持39小时,到时间后进行目视及磁力探伤检查,均未发现裂纹。

分析与讨论

该螺母为机加件,整个加工过程严格按照工艺进行,工艺过程正常。

经分光、能谱检查,故障件材料为1Cr11Ni2W2MoV,材料符合图纸要求。故障件组织检查,组织为回火索氏体,同批未装配件组织也为回火索氏体,组织正常,热处理没有问题。

把一个故障螺母裂纹打开得到两个裂纹断口,一个裂纹件断口两端面(螺母上下端面)外缘处有多余挤入物,另一个裂纹断口无多余挤入物。这一现象说明该裂纹不是机加裂纹。反映了裂纹在机加前已存在,机加过程中,车加工时把裂纹一边的材料挤入裂纹所至,

该批螺母半成品热处理,热处理后加工螺纹,裂纹在六方棱角处并为纵向扩展,裂纹面齐平,无塑性变形痕迹。裂纹无明显裂纹源,也未见裂纹尾部。裂纹沿螺母轴向扩展,裂纹形态不是热处理裂纹形态,说明该裂纹不是热处理裂纹。

能谱分析,未退铜的裂纹面上铜元素很多,基体为1Cr11Ni2W2MoV。已退铜的裂纹面,基体为1Cr11Ni2W2MoV。

综上所述,裂纹两侧均有镀铜层说明裂纹在表面处理前就存在。一半裂纹面的两端面有多余挤入物说明裂纹在机加前已经存在,机加过程挤入。热处理是在机加后半成品进行,该故障件裂纹形态不是热处理裂纹形态,说明裂纹不是热处理裂纹,在热处理前已经存在。

该裂纹不是在螺母加工过程中造成,是在螺母加工之前就已存在。

从低倍断口检查、扫描电镜和能谱分析:裂纹在六方棱角处,无塑性变形痕迹,裂纹沿螺母轴向纵向扩展,进一步说明了裂纹为原材料裂纹。