鞍形弹簧垫圈,规格为M24,材质为65Mn,表面达克罗处理。安装扭矩为670N•m,安装在高强度的螺栓上,安装的过程中发现垫圈开裂失效。

13.7.1 试验过程与结果

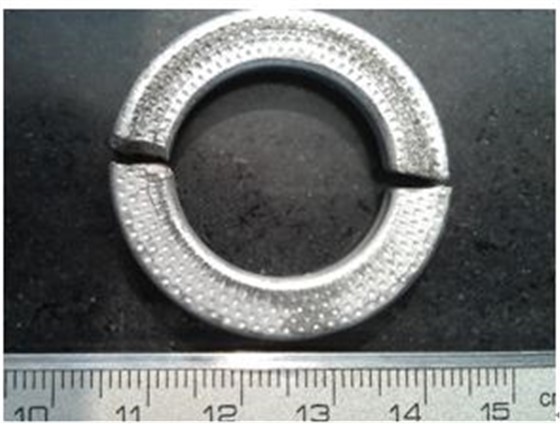

故障件的断裂位置均位于垫圈开口对边的拱起处,即安装后变形最大处,如图13-57所示

图13-57 断裂垫圈宏观形貌

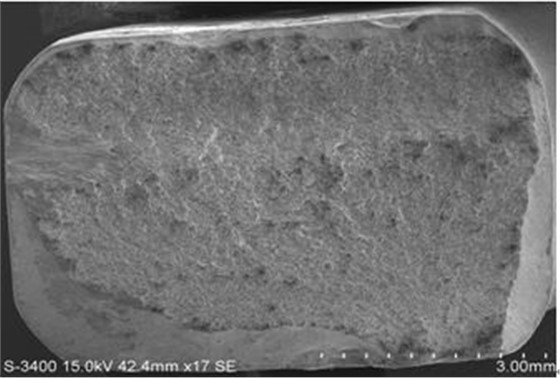

采用扫描电镜对垫圈断口进行低倍和高倍观察:

垫圈断口低倍观察,可见断面四周较平坦,心部粗糙,低倍形貌见图13-58。

图13-58 断面宏观形貌

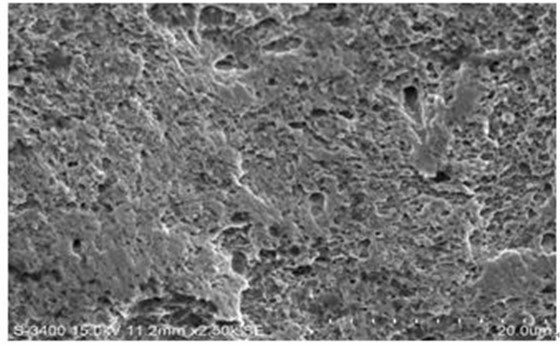

垫圈断口高倍观察,断口边缘区域的微观形貌为剪切韧窝形貌,见图13-59。

图13-59 断面边缘微观形貌。

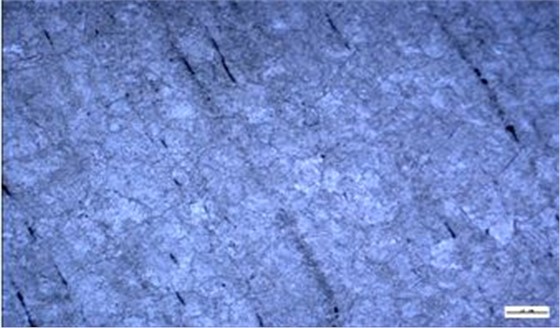

断口心部区域的微观形貌为沿晶断裂,断口为解理及韧窝的混合断口,并伴有晶间二次裂纹,见图13-60。

图13-60 断面心部形貌

金相组织及夹杂物检查:

垫圈边缘的金相组织有轻微脱碳,脱碳层厚度约为0.1mm,见图13-61。

图13-61 垫圈边缘脱碳组织

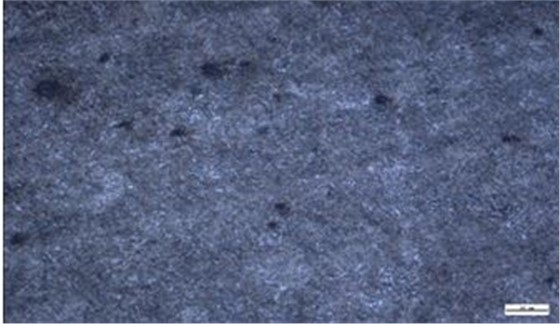

垫圈心部金相组织,为回火屈氏体,见图13-62。

图13-62 垫圈心部金相组织

垫圈晶粒组织,垫圈经苦味酸腐蚀后,晶粒组织较细,未发现过热过烧特征,晶粒度为6~7级,见图13-63。

图13-63 垫圈晶粒度组织

根据“GBT 10516-2005 钢中非金属夹杂物含量的测定方法”,对垫圈夹杂物检查和评定,该垫圈夹杂物为A类,(硫化物夹杂、细系)2级,见图13-64。

图13-64垫圈非金属夹杂物

对失效垫圈进行化学成分分析,其化学成分符合GB/T 1222-2007标准中对65Mn钢的要求

对垫圈的硬度检测结果,垫圈硬度为48.0~50.3HRC。

失效垫圈去除表面涂层后,对三个不同部位进行氢含量检测,结检测果为1.3 ppm~1.5 ppm,垫圈中只含有微量的氢。

13.7.2 分析与讨论

垫圈表面脱碳会造成垫圈强度降低,但不会引起脆性开裂。

垫圈材质、晶粒度及非金属夹杂物均符合标准要求,未发现低熔点金属,金相组织正常,无过热过烧,而且垫圈是在安装过程中断裂的,所以,可排除应力腐蚀及液态金属致脆的可能。

垫圈达克罗工艺处理,达克罗工艺的优点就是无酸洗和电镀,防止了渗氢和氢脆危险。氢含量检测结果显示垫圈材质中含有微量氢,但含量不高,断口分析也表明,断口为解理及韧窝的混合断口,并伴有晶间二次裂纹,这不是氢脆断裂的特征,而是脆性断裂的特征

从垫圈硬度可推测该批垫圈的回火温度较低,大约为360℃左右。垫圈的回火温度低,造成了硬度过高;过高的硬度使垫圈塑性降低。脆性增加,在安装应力作用下容易发生脆断。

垫圈的热处理回火温度偏低,使垫圈的硬度过高,当垫圈在螺栓上安装时,在安装扭矩的作用下,垫圈受压应力,在压应力作用下垫圈开口对边的拱起处,变形最大,垫圈拱起处一面受压应力,而另一面受拉应力,在拉应力作用下产生裂纹,裂纹进一步扩展使垫圈脆性断裂失效。

13.7.3 结论与启示

(1)垫圈安装时在安装应力作用下,拱起处一面受压应力,而另一面受拉应力,受拉应力作用的一面先产生裂纹,裂纹进一步扩展使垫圈断裂失效。

(2)导致垫圈断裂的原因是垫圈的热处理回火温度偏低,回火温度偏低使垫圈硬度过高,在安装应力作用下垫圈脆性断裂。

(3)建议采用合适的回火温度,控制垫圈回火后的硬度在合适的范围内。