-

北京科技大学,北京 10008

电解电容器是现代电器产品中必不可少的元件,其生产技术的改进趋势在于追求高容量、小型化、集成化、低成本、节能化、抗折弯、少污染等方面的发展[1]。进入21世纪以来,日本首先出现了一种新型高性能电容器技术,即电解电容器铝粉烧结阳极制作技术[2,3]。该技术的优势在于可显著提高电解电容器的比电容,并可在节能、高效生产方面展示出一定的发展潜力。国内许多企业都在积极筹划或已经启动对该新技术的开发。本文将简单阐述电解电容器铝粉烧结阳极箔的设计原理,期望能为有关企业的技术发展提供些许帮助和参考。

1. 传统铝电解电容器结构原理

介电特性优异的物质是制作高容量电容器的关键材料。铝电解电容器就是利用了Al2O3优异的介电特性。介电材料表面积S、厚度d与所产生电容量C的关系为:

其中,ε0=8.854×10−12μF/μm和

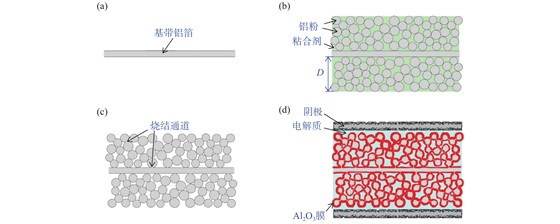

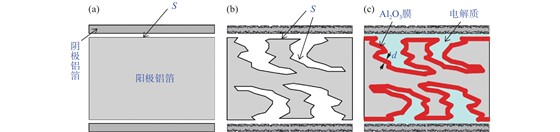

图1(a)展示了由阳极和阴极组成简单平板铝箔电容器的结构示意图,其中阳极铝箔和阴极铝箔面面相对所涉及的面积S即为式(1)中的介电材料表面积。显然,S越大则电容量C越高,因此需要采用技术手段在不增加铝箔总量的情况下提高图1(a)中的表面积S值。传统增加表面积的技术手段是对阳极铝箔和阴极铝箔面表面进行选择性腐蚀加工,以大幅度增加表面起伏和表面积(图1(b));随后对扩张后的铝箔表面作再氧化处理,形成一层发挥介电作用的氧化铝膜(图1(c)),再氧化过程称为化成[1]。化成后在阳极和阴极铝箔表面都形成了产生电容量的氧化铝膜,二者在电路中呈串联关系,阳极的电容量较低、阴极的电容量极高,因此阳极氧化铝膜的厚度d及参照式(1)所获得的容量决定了电容器整体容量的高低[1]。

腐蚀和化成是传统铝箔电容器重要的加工工艺环节,其中的腐蚀是技术难度大、对最终电容器容量影响敏感的关键性化学加工过程。铝箔的腐蚀途径通常是沿位错或晶界在表面的露头向内推进,以实现扩面效果[1];对于高压阳极铝箔则需沿<100>晶向腐蚀,以获得较大的平行腐蚀孔[1,4]。在生产实践上,腐蚀加工经常会遭遇到铝箔表面质量、诸多因素对腐蚀工艺参数的干扰、腐蚀效果不稳定、高耗电、化学污染、环保负担重等多方面的困扰。

2. 电解电容器铝粉烧结阳极箔的制备与结构

电解电容器铝粉烧结阳极箔制作新技术所设想的关键突破在于:取消腐蚀加工环节,用铝粉堆砌烧结的方法直接获得均匀分布且大幅度扩张的铝箔表面;同时还可以大幅度提高比电容c,即单位面积烧结阳极箔的电容量。

选取厚度较低的铝箔用作基带(如30 μm厚[2,3],图2(a)),将半径尺寸为r的铝粉与粘合剂混合、压实,并以一定厚度D均匀涂覆于基带两侧(如D=50 μm厚[2,3],图2(b))。将涂覆箔在铝的熔点以下进行高温烧结加工(如600 ℃左右烧结[2]),进而获得烧结箔(图2(c)),其中相邻铝粉颗粒之间及与基带间经烧结实现电导通。将烧结箔作化成处理,使铝粉颗粒及基带表面均形成一定厚度d的氧化膜,即制成烧结阳极化成箔;填充电解质并与阴极箔叠加卷绕即可制成铝粉烧结电解电容器(图2(d))。

图2显示的制作过程避免了传统的腐蚀加工环节,而且烧结箔两侧表面积不仅增幅大,而且从外侧到靠近基带处所增加表面积分布均匀(图2(c));避免了传统腐蚀技术使所增加的表面积外多、内少、分布不均的现象(图1(b))[1]。同时,通过调整铝粉的排列密度及颗粒半径r可以人为控制颗粒间的空隙,为精确设计烧结箔结构和提高比电容c提供了可能。传统腐蚀技术则很难做到这一点。值得注意的是:一方面,需要保持铝粉颗粒间一定的空隙以确保后续电解质的填充及其与铝粉表面的充分接触;另一方面,也要确保所有铝粉颗粒能相互接触并使接触点在后续烧结加热过程中实现烧结,形成导电通道(图2(c))。每个铝粉颗粒如果未能与周围所接触的颗粒导通,则其所增加的表面积无法成为对最终比电容c有所贡献的有效表面积,因而变成了废弃颗粒。在自然环境中,铝粉颗粒外部都会自发形成一层很薄的氧化膜,进而会阻滞铝粉颗粒接触部位的烧结和导通,降低烧结导通工艺的处理效率和铝粉导通率。因此,涂覆于基带两侧、与铝粉混合的粘合剂应具备若干特性:可以紧密粘合铝粉并稳定地附着于基带两侧、在烧结过程中充分挥发以便为电解质的填充留出足够空间、在挥发过程中应能释放出一定还原性气氛等。还原气氛可促使铝粉表面的薄氧化膜还原成纯铝,进而加快烧结过程、促进铝粉间导通率的提高。

3. 电解电容器铝粉烧结阳极的设计要点

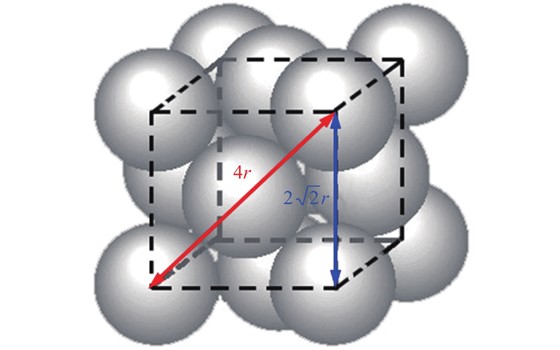

基带两侧铝粉颗粒排列的紧密程度对表面积的增幅、颗粒间的导通率及比电容c的提高有重要影响。参照铝原子紧密排列的晶体结构,图3显示了等径铝粉球颗粒的最紧密排列方式。其中,16

单位面积(如1 cm2)基带两侧各紧密堆积厚度D的铝粉后(图2(b)),单位面积基带两侧1 cm2×2D体积内的铝粉颗粒密度n为:

电容器需在一定电压下工作,所施加的电压由呈串联状态(图1)的阴极和阳极分担。根据电容器原理,工作电压主要由阳极承担,阴极只承担很小的分压[1]。对紧密堆砌且经烧结而相互导通的铝粉作化成处理后,其外表面形成了厚度为d的氧化膜。参照式(1),d的值越低则电容量C越高,但同时其承受不被击穿的上限电压也越低。因此,阳极氧化铝膜的厚度d主要由电容器的工作电压制约,不能太薄,否则在工作中会因被击穿而失效。

氧化铝膜所能承受的最高击穿电压不仅与其在电场方向的厚度值d有关,而且与氧化铝的纯度有关[1]。研究显示[5],当氧化铝膜的纯度为99.5%Al2O3时,氧化铝膜厚度d(μm)与所能承受的最高击穿电压U(V)的关系可表达成:

当氧化铝膜的纯度为96%Al2O3时,二者的关系为:

式(4)、式(5)所给出的定量关系如图4所示。纯度为99.5%Al2O3时,0.2 μm厚氧化铝膜能承受接近500 V的电压;而纯度为96%Al2O3时,同样厚度氧化铝膜所能承受的电压不到260 V;可见氧化铝膜纯度对其耐压特性有显著影响。因此电容器用铝材通常会追求尽可能高的纯度,以期化成后获得高纯氧化铝膜。

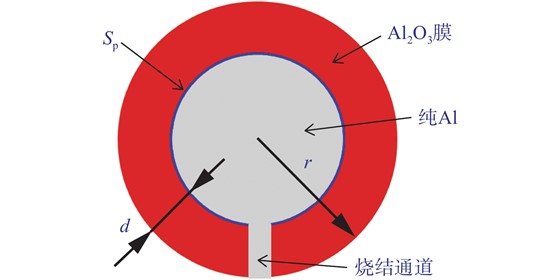

化成处理后,除烧结通道外,半径为r的球形铝粉表面覆盖了一层厚度为d的氧化铝膜(图5)。此时铝粉颗粒纯铝部分的半径变为(r−d),氧化铝膜与铝粉颗粒纯铝部分的接触面积Sp为:

其中,α1<1为氧化铝膜对铝粉表面的覆盖率,即扣除无法覆盖的烧结通道后实际的覆盖分数。化成处理同时也使基带两侧表面也覆盖了一层厚度为d的氧化铝膜(图2(d)),覆盖面积Sb=2×α2×1 cm2,α2<1为氧化铝膜对基带表面的覆盖率,即扣除无法覆盖的烧结通道后实际的覆盖分数。因此参照式(3)和式(6),单位面积基带两侧的化成接触面积S0为:

化成接触面积S0上每一小块面积ΔS0所对应厚度为d的每一小块氧化铝膜都可看作是一个小的电容,它与任何邻接的小块氧化铝膜所构成的小电容实际上是处于并联关系,电容并联后的总电容值是各分电容的加和,因此全部S0面所对应的总电容近似是将S0代换成式(1)中的S后所获得的电容值。将式(7)代入式(1)后可获得单位基带面积(如1 cm2)的电容量C,即比电容c为:

其中,α0为综合修正系数。将式(4)代入式(8)则获得氧化铝膜纯度为99.5%时,铝粉颗粒半径r、耐压U与比电容c的关系为:

4. 影响电解电容器铝粉烧结阳极箔比电容的因素

式(8)和式(9)表明,铝粉颗粒尺寸r、氧化铝膜纯度、氧化铝膜厚度d即所需的耐压水平U、氧化铝膜质量及其相对介电常数

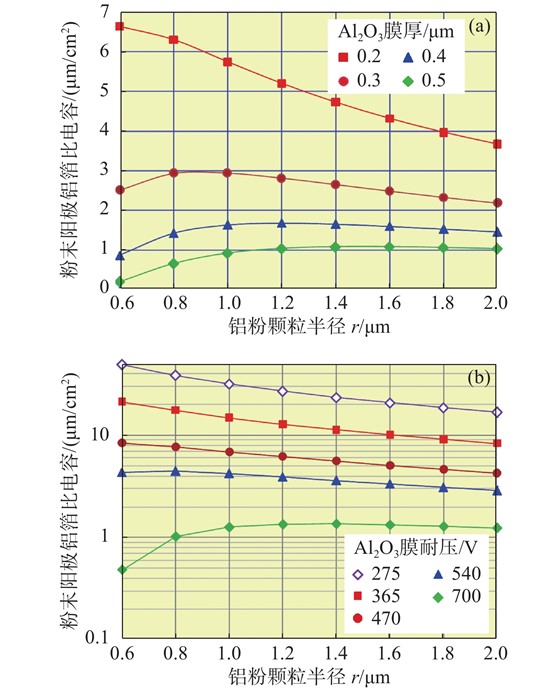

设想一种比较简单而理想的状态,即设氧化铝纯度为99.5%,其相对介电常数为

观察图5和式6可知,当颗粒半径r确定后,氧化膜厚度d越大则与氧化膜的接触面积越低、也越容易阻断烧结通道,不利于获得高的比电容。当颗粒半径r太小,以致化成造成氧化膜后(r−d)接近0,则这个颗粒也因无法对比电容有所贡献而成为废弃颗粒。因此铝粉颗粒尺寸r与氧化膜的厚度d即所需耐压水平U应该有一个恰当的比例关系。图6显示,当氧化膜厚度d或所需耐压水平U确定后,铝粉颗粒往往会呈现一个易获得最高比电容c的尺寸范围,且氧化铝膜越厚(图6(a))或耐压越高、最佳颗粒尺寸范围就越大。例如,耐压700 V时,最佳的颗粒半径约为r=1~1.5 μm,即颗粒直径为2~3 μm;耐压540 V时,最佳的颗粒半径约为r=0.5~1 μm,即颗粒直径为1~2 μm(图6(b))。

与图6(b)对比可以发现,理想烧结阳极铝箔所能实现的比电容都明显高于现有借助传统腐蚀化成工艺制作的阳极铝箔。例如,现有报导520 V化成电压可实现的比电容为0.733 μF/cm2[6],700 V化成电压可实现的比电容为0.48 μF/cm2[7]。而图6(b)显示,540 V和700 V可实现的比电容分别超过了4 μF/cm2和1 μF/cm2,由此可以看出电解电容器铝粉烧结阳极箔显著的性能潜力。当然,图6所示的仅是明显简化后理想化的关系,所选用的参数与实际情况也难免会存在差异。但图6指出了相关参数间直接的相互关系,可用作生产技术开发的基础和参考。基于烧结阳极铝箔的新型理念并从理想化的规律出发,尚需进一步克服众多具体的难题,并观察可能存在的其他尚未提及的影响因素。只有经历逐步细致的现场技术开发,才可能最终在工业实践中生产出相应的优势产品。

5. 结束语

采用铝粉颗粒堆砌烧结取代传统的铝箔腐蚀法,这使得在借助扩张表面积以大幅度提高铝电解电容器比电容的技术路线上获得了创新性突破,为阳极铝箔产品性能的跨越式提升奠定了基础。目前虽然尚未见电解电容器铝粉烧结阳极箔的规模性工业生产。但已有许多企业正在积极地开展相关的技术开发。相信经过一定时间的探索和努力可在不久的将来获得产业化的发展。

致谢

感谢北京科技大学何业东教授为本文提供的咨询和讨论。

来源:金属世界