-

首钢京唐钢铁联合有限责任公司镀锡板事业部,河北 唐山 063200

-

摘要:剩余长度定位控制是后处理线开卷机处很重要的一个定位方式。当开卷机处剩余带钢较少时需要入口降速;当带钢基本跑完时需要入口停车。具体何时降速、何时停车,均需要剩余长度定位来完成。本文依托后处理线的程序配置,详细介绍了剩余长度控制原理,并通过一系列剩余长度计算公式对剩余长度定位设定值、定位实际值、定位激活点、定位降速点四个关键因素进行重点阐述,最后通过一起故障实例的讲解,说明了连退产线剩余长度定位的应用。

-

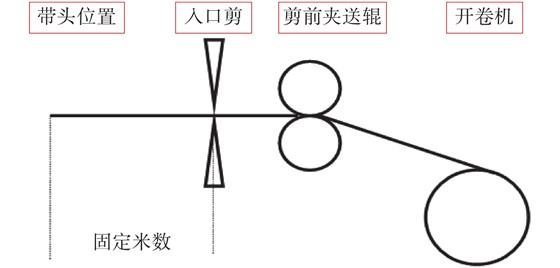

后处理产线的定位控制就是将带钢控制在某个位置,且速度正好达到要求的定位速度,很多有关产线带尾控制的研究文献对剩余长度定位的分析具有指导意义[1-4]。例如,入口甩尾降速控制,就是带钢剩余规定米数后,速度正好由产线速度降低至甩尾速度60 m/min。定位控制是后处理线很重要的一个控制环节。许多动作都是在定位完成之后激活。如图1所示,入口剪切定位完成之后,激活带头剪切的动作点;焊缝定位至月牙剪处,激活月牙剪剪切。后处理线的定位控制包括长度定位、剩余长度定位、直径定位、重量定位、基于长度的圈数定位、开卷机角度定位。每种定位方式都有多种用途,本文着重介绍带钢剩余长度定位的原理和应用,有助于大家更深刻理解定位的相关知识。

1. 剩余长度定位控制策略

1.1 剩余长度定位控制原理

剩余长度定位,顾名思义,就是带钢剩余长度达到规定米数时,带钢速度达到系统规定的定位结束速度。该定位由四个关键点组成:定位开始点、定位设定值、定位实际值、开始降速点。

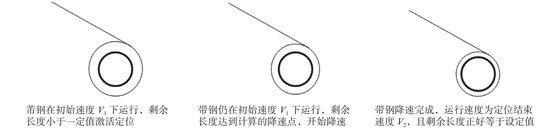

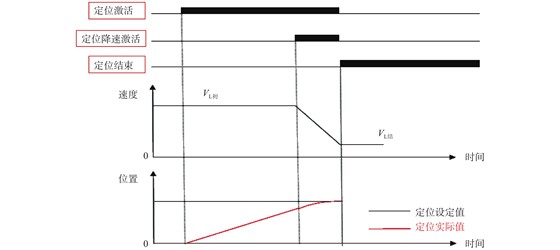

如图2所示,剩余长度定位控制过程为:开卷机在初始速度V1开卷,开卷机处剩余带钢会越来越小,当其小于一定值时,激活剩余长度定位。剩余长度定位会通过定位设定值、定位实际值、初始速度、定位结束速度来综合计算合适的降速时间,产线在该时间点开始降速,当带钢降速至定位结束速度V2时,开卷机处剩余长度正好为定位设定的剩余长度。

1.2 剩余长度计算原理

剩余长度定位的激活点及定位设定值均与开卷机剩余长度相关,因此需要了解下开卷机处剩余长度计算原理。开卷机剩余长度计算采用等截面积的原理进行计算,计算公式为:

式中,L为开卷机剩余带钢长度;D外为开卷机带钢外径;D内为开卷机带钢内径;H为带钢厚度。

1.3 开卷机外径计算原理

开卷机内径、带钢厚度均为已知值,开卷机外径随着带钢的运行一直处于变化中,根据式(1)计算带钢剩余长度则必须计算当前的开卷机带钢外径。开卷机带钢外径的计算需要借助一个参考辊子(一般为张力辊),在正常运行中开卷机线速度与参考辊子线速度相同,开卷机带钢外径采用线速度相同的原理来进行计算,计算公式为:

式中,ω开为开卷机角速度由开卷机电机编码器实测;D参为参考辊外径;ω参为参考辊角速度由参考辊电机编码器实测。

2. 剩余长度定位的关键点

掌握剩余长度定位具体的定位原理,必须掌握该定位的四个关键点[5-7]。即定位的激活点、定位设定的距离、定位的实际距离、定位的开始降速时间。带钢运行至定位激活点,激活剩余长度定位,定位实际距离开始计算,带钢运行至开始降速点,带钢由初始速度开始降速,待速度降低至定位结束速度时,定位实际距离正好等于定位设定距离,定位完成。四个关键点逻辑如图3所示。

2.1 剩余长度定位参数

熟练掌握定位的四个关键点才能更深刻理解定位的运行。定位的四个关键点可以通过定位的设定参数及公式计算得出。剩余长度定位设定参数包括SETP1、SETP2、定位距离、初始速度、结束速度、加速度[8-10]。剩余长度定位设定参数作用为:

SETP1:剩余长度定位第一个设定值,其含义为定位结束时,剩余多少米。该参数由HMI画面给定。

SETP2:剩余长度定位第二个设定值,其含义为在定位结束前多少米,剩余长度定位实际值计算由剩余长度计算更换为编码器计算。该参数由程序内部给定。

定位距离:定位距离即定位的设定值L设,从定位激活到定位结束,需要走多少米。该参数由程序内部给定。

初始速度VL初:剩余长度定位降速之前的速度为初始速度,初始速度即产线正常生产时的速度,由操作工设定。

结束速度VL结:剩余长度定位结束之后的速度为结束速度,该参数由程序内部给定。

加速度a:剩余长度加速度即为带钢运行至降速点时的降速加速度,它与产线加速度一致,由程序设定。

2.2 剩余长度定位的四个关键点

定位设定值L设即定位距离,由程序内部给定。

定位激活点L开始即带钢剩余计算米数时开始激活定位,定位激活后,开始定位逻辑控制,定位实际值开始计算。定位激活点要设定开始降速时间之前,否则降速时间不够,无法完成精确定位。定位激活点L开始由定位设定值与SETP1计算得出:

式中,L开始为定位激活点;L设为定位设定值;SETP1为剩余长度设定值。

开始降速时间L降速即带钢在剩余计算米数时开始降速,待速度降低至结束速度时,带钢剩余长度达到设定的剩余长度。其计算方式为定位结束时的剩余长度与整个降速过程走的距离相加:

式中,L降速为开始降速时的剩余带钢量;VL初为定位初始速度;VL结为定位结束速度;a降速加速度;SETP1为剩余长度设定值。

定位实际值L实为定位激活至定位结束,带钢实际走的距离叫定位实际值。定位结束时,带钢速度等于定位结束速度且定位实际值等于定位设定值即认为定位准确完成。

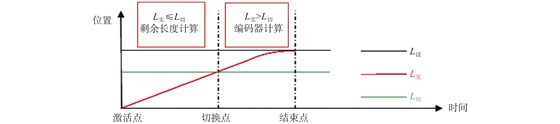

在剩余长度定位实际值计算中,涉及一个定位实际值计算的切换点L切,在切换点之前,定位实际值使用带钢剩余长度来计算;在切换点之后,定位实际值使用电机编码器来计算。切换点计算公式为:

式中,L切为定位实际值计算切换点;L设为定位设定值;SETP2为剩余长度定位第二个设定值。

当L实≤L切时,定位实际值使用带钢剩余长度来计算,计算公式为:

式中,L实为定位实际值;STRL_MEMO为定位激活时记录的带钢剩余长度;STRL为实时的带钢剩余长度。

当L实>L切时,定位实际值由电机编码器计算。如此设计的原因为,使用带钢剩余长度计算定位实际值,计算较为简单,程序占有率低,但受制于剩余长度计算精度,精度较低;使用电机编码器计算定位实际值,计算精度高,但计算较为复杂,程序占有率高。在升降速时,剩余长度计算精度较差,因此在剩余长度定位降速点前,定位实际值计算要由剩余长度计算切换至电机编码器计算。定位实际值如图4所示。

3. 实例解析

3.1 故障描述

入口下通道正常甩尾停车,入口段速度为零后1号张力辊压辊未压下,若操作工未发现照常焊接剪切,造成爬行活套掉张从而引起停车。

3.2 故障原因分析

故障直接原因:从程序里查看,入口正常工作流程为:先完成带尾降速定位速度降至60 m/min,1#张力辊压辊压下,再完成带尾停止定位速度降至零。出问题时,带尾降速定位没有完成而是直接完成了带尾停车定位,即带尾降速定位完成信号没有到,因此1#张力辊压辊未压下。

带尾降速定位没有完成的原因主要是带尾降速定位属于剩余长度定位,其定位参数如表1所示。根据式(3)~(5)计算该定位关键点如表2所示。

表 1带尾降速定位参数表表 2带尾降速定位关键点计算结果可见带尾降速定位运行方式:在带钢剩余400 m时开始激活定位,共走300 m,在带钢剩余100 m时速度正好降至1 m/s。从定位激活开始前200 m使用剩余长度计算定位实际值,后100 m使用编码器计算定位实际值。

带尾停车定位也属于剩余长度定位,其定位参数如表3所示。根据式(3)~式(5)计算该定位关键点如表4所示。

表 3带尾停车定位参数表表 4带尾停车定位关键点计算结果可见带尾停车定位运行方式:在带钢剩余400 m时开始激活定位,共走320 m,在带钢剩余80 m时速度正好降至零。从定位激活开始前70 m使用剩余长度计算定位实际值,后250 m使用编码器计算定位实际值。

从带尾降速定位与带尾停止定位原理来看,正常情况下,带钢在剩余400 m的时候两个定位同时激活。在剩余100 m的时候速度降低至60 m/min。在剩余80 m的时候速度降低至零。但带尾停止定位实际值已经计算出带钢剩余80 m了 ,但带尾降速定位计算仍没到100 m。问题出在两个定位的定位实际值计算。

带尾降速定位切换点为200 m,带尾停止定位切换点为70 m。可以取1#张2#辊的速度实际值做积分模拟编码器计算位置。由两个定位原理可知,在定位开始的70 m至200 m之间,带尾降速定位实际值由剩余长度计算,而带尾停止定位实际值由编码器计算,从记录曲线可以看出,剩余长度的计算的定位实际值严重偏离编码器计算的位置实际值,剩余长度计算出错,导致故障发生。

根据式(1)和式(2)可知,剩余长度是由钢卷外径决定的,但钢卷外径需借助参考辊子,其计算原理要求开卷机线速度与参考辊子线速度相同。从记录曲线可以看出,参考辊子在定位期间已发生打滑现象,因此判断参考辊子打滑导致整个定位失控。

3.3 实施措施

打滑的问题可以在工艺角度考虑辊子粗糙度及张力配置,原料油污等方向避免[11-12];在自动化角度,即使有打滑也尽量避免停车故障的出现,因此将带尾结束定位SETP2参数更改为120 m。使两个定位实际值切换同步,避免类似故障发生。

4. 结束语

后处理线剩余长度定位控制是入口处速度、逻辑时序控制很重要的一个环节;本文对剩余长度定位的控制原理、关键点、故障分析进行了详细阐述;在冷轧系统中剩余长度控制原理应用比较广泛,深入掌握该控制原理,对于解决冷轧产线各类相关棘手问题有重要的指导意义。

来源:金属世界