-

唐山钢铁集团重机装备有限公司,河北 唐山 063000

-

摘要:对窄带钢高铬铸铁轧辊外层的化学成分、浇注条件、热处理工艺进行优化和改进,结果表明,所用优化和改进手段可增加轧辊外层高铬铸铁材质的Cr7C3型碳化物数量和马氏体含量,减少残余奥氏体比例,消除组织内应力,提高轧辊辊身的硬度和耐磨性,使高铬铸铁轧辊能够完全替代高镍铬轧辊适用于窄带钢成品机架的精轧工作辊。

-

高铬铸铁离心复合轧辊广泛用于板带钢的精轧前架,在窄带钢生产线上,相比于高镍铬精轧工作辊,高铬铸铁轧辊具有成本低、抗热裂性好、耐磨性优良、作业效率高的优点,因此近年来高铬铸铁离心复合轧辊逐渐取代高镍铬离心复合轧辊,用于精轧后架甚至成品架次。唐山钢铁集团重机装备有限公司为某窄带钢生产企业制作的?370 mm×600 mm高铬铸铁轧辊在精轧后架次和成品架次上机使用后耐磨性能表现不佳,导致换辊周期缩短,经分析主要由于该窄带钢生产线精轧后架次轧辊硬度要求低、耐磨性差造成,因此原生产工艺不能满足该生产线的使用要求,要通过优化工艺,提高其硬度和耐磨性。

本文针对高铬铸铁离心复合轧辊硬度和耐磨性不佳的问题,通过化学成分、浇注条件、热处理工艺三个方面对原轧辊生产工艺进行优化和改进。

1. 工艺优化和改进

高铬铸铁离心复合轧辊以高铬铸铁材质作为工作层,石墨钢为过渡层,球磨铸铁作为芯部及辊颈,采用离心复合浇注而成。高铬铸铁耐磨性优良的特征是通过组织中存在的高硬度六角晶系Cr7C3型碳化物来体现的[1],与高镍铬材质中的Fe3C型碳化物相比,这种碳化物形态具有更高的显微硬度,可达1400~1700 HV,且形态多以孤立块状、菊花状分布在马氏体上,与马氏体构成耐磨结构,使高铬铸铁轧辊具有良好的抗耐磨性并有一定的韧性,所以优化改进工艺要从增加Cr7C3型碳化物数量和马氏体含量着手。

1.1 化学成分

对轧辊生产工艺进行优化和改进(表1)中化学成分调整的主要目的:

C作为高铬铸铁碳化物的形成元素,提高C含量可增加高铬铸铁中Cr7C3型碳化物数量,利用Cr7C3型碳化物极高的显微硬度来提高辊身的硬度值,但C含量过高,碳化物组织会变得粗大,严重割裂基体组织,导致材质的脆性变大,韧性降低,所以C含量应适量提高但不能超过3%。

表 1改进前与改进后化学成分对比Si是反淬透性元素,降低Si可提高其淬透性,所以要将Si含量适量降低到0.6%以下。

适当提高Ni、Mn含量可以提高轧辊工作层的淬透性,同时Ni能够通过固溶强化,提高基体的韧性。Mn还能增加奥氏体的过冷稳定性,使Cr7C3型碳化物变得细小、分散,但Mn含量不能过高,否则会降低Ms点,增加残余奥氏体含量,所以Mn含量提高到0.8%~0.9%为宜。

提高Cr含量主要有两个目的,一是增加高铬铸铁材质中Cr7C3型碳化物的数量,由于Cr/C比例在4以上才能形成Cr7C3型碳化物,所以增加Cr含量,提高Cr/C比,有利于形成高铬铸铁中Cr7C3型碳化物,二是Cr元素也可提高淬透性。

提高Mo含量有利于淬火时抑制珠光体转变,让奥氏体更多的转变为马氏体,防止第二类回火脆性。

V与C易形成含钒型碳化物,这种碳化物非常稳定,可作为铁水凝固时结晶的晶核核心,通过适当提高V含量,使晶核增多,阻碍晶粒长大,细化组织结构。V在加热到淬火温度时会固溶于奥氏体中,当淬火冷却时,V由奥氏体中以圆整形态的含钒碳化物的形式析出,弥散且均匀的分布在高铬铸铁材质中的基体组织中,起到弥散强化作用。

1.2 浇注条件

对轧辊生产工艺进行优化,改进前与改进后浇注条件对比如表2所示。降低浇注模温,可提高轧辊铸态硬度的激冷性。相比于覆膜砂,电融石英粉因具有良好的导热性,可提高轧辊的激冷性,进而提高轧辊外层铸态碳化物含量,同时加入膨润土可提高涂料的塑形,减少涂料的裂纹倾向。烤包温度和浇注温度的提高,主要是为了延长铁水的凝固时间,减少残余奥氏体的形成。扣保温罩的目的是利用刚浇注完成的芯部铁水余热对高铬铸铁离心复合轧辊的高铬铸铁辊身外层进行高温奥氏体化和回火热处理,因此缩短扣罩间隔和延长保温罩保温时间,可有助于奥氏体充分分解,碳化物析出,Ms点提高,并且有利于后期的淬火热处理。由于氮属于扩大奥氏体区的元素,能与其他合金元素形成氮化物,这种氮化物质点在铁水凝固时可作为结晶的晶核核心,可通过减小氮化铬铁的粒度,以提高氮的吸收率,使结晶晶核核心增多,抑制晶粒的正常长大,起到细化晶粒,提高硬度和韧性的作用。

表 2改进前与改进后浇注条件对比1.3 热处理工艺

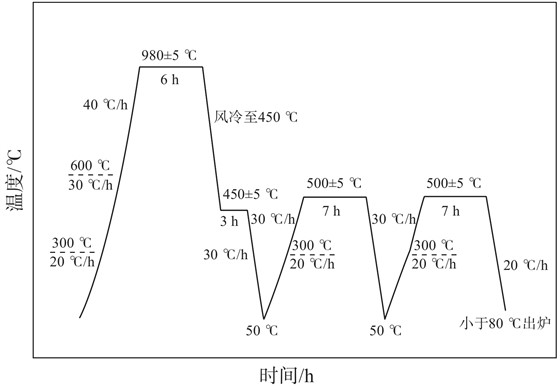

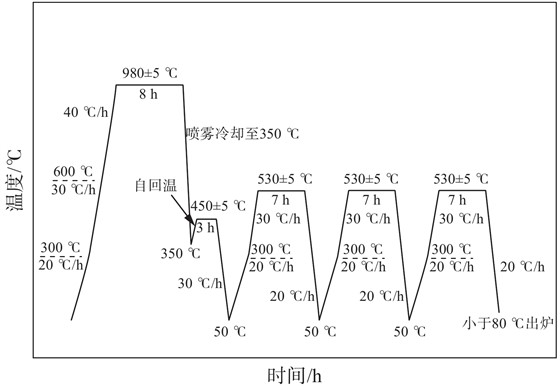

对轧辊生产的热处理工艺进行优化,改进前与改进后工艺条件如图1和图2所示。高铬铸铁轧辊凝固后存在大量残余奥氏体组织,由于残余奥氏体属于亚稳组织,是一种软质相,能够降低轧辊工作层的硬度、耐磨性和疲劳寿命。如果不消除,不稳定的残余奥氏体组织在轧辊轧制时达到一定的温度和热交变应力下就会分解成为畸变的马氏体,造成体积膨胀,产生相变应力,成为裂纹源,严重时造成辊身表面裂纹和工作层剥落,甚至断辊。因此要经过淬火+中温回火的热处理方式进行消除。

淬火过程中将高铬铸铁轧辊通过三个阶段升温到980 ℃,保温时间由6 h延长到8 h,可促进大量二次碳化物(Cr7C3型,Cr23C6型)充分析出,同时与碳化物周围相邻的奥氏体由于其中的碳、镍、铬、钼向碳化物迅速扩散而造成合金含量大幅降低,从而使奥氏体的稳定性降低,提高了马氏体点Ms温度,在这种情况下冷却,基体组织中的残余奥氏体很容易转变为马氏体,形成Cr7C3型+马氏体组织,减少了残余奥氏体比例,消除了因此造成的相变内应力。为了有助于更多的奥氏体转变成马氏体,减少珠光体转变,要提高冷却速度,冷却时采用喷雾冷却代替风冷,主要是加大冷却速度,让轧辊工作层快速冷却到350 ℃,避开珠光体转变的TTT曲线中的鼻子区域,防止奥氏体形成珠光体或屈氏体,而使残余奥氏体更多的转化成为马氏体,提高辊身的硬度和耐磨性。

回火目的,一是淬火后仍然未完全转变的部分残余奥氏体,通过回火让其再次转变为马氏体,二是让基体组织析出弥散碳化物,通过弥散强化,形成镶嵌在马氏体上的碳化物颗粒。通过改进工艺,将之前的两次回火改为三次回火,并适当提高回火温度,这样既能使剩余未转变的残余奥氏体,更加充分的转变为热稳定性强的马氏体,也有利于获得析出的弥散碳化物,以达到二次硬化的目的[2]。

2. 结果检验

2.1 金相及残奥值

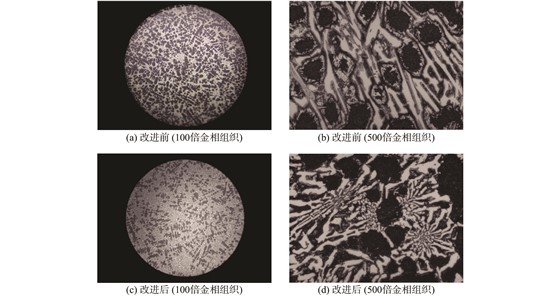

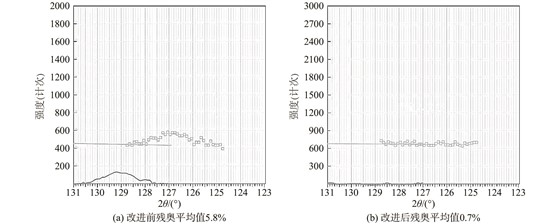

由工艺改进前后的金相对比(图3)及X射线衍射(图4)得到的残奥值可知,提高C、Cr等合金元素含量,使改进后的高铬铸铁金相中碳化物数量明显增多,碳化物形态多以菊花状Cr7C3型分布在基体周围。因加大淬火阶段的降温速率,增大了马氏体的转变量,又通过多加一次回火和提高回火温度使残余奥氏体更多地转变为回火马氏体,导致残余奥氏体含量明显降低,因此得到了较好的基体组织形态,为硬度的提高提供了保障。

2.2 硬度

改进前4支轧辊,编号ZJTS001~ZJTS004,与改进后4支轧辊,编号ZJTS005~ZJTS008,辊身硬度对比如表3所示。

表 3改进前与改进后轧辊辊身硬度对比通过改进前后实际检验的辊身硬度对比,改进工艺后辊身硬度可提高7~9 HSD,效果显著,上机使用后,用户反映轧辊的耐磨性也大幅增强。

3. 结束语

(1)优化和改进高铬铸铁轧辊工作层的化学成分和各种浇注条件以获得更多的Cr7C3型碳化物和马氏体转变量。

(2)调整热处理保温时间、冷却速度、回火温度、回火次数,极大降低了残余奥氏体含量,获得更多的马氏体及碳化物,提高了辊身高铬铸铁外层的硬度。

(3)通过优化和改进轧辊生产工艺,改善了工作层组织,大幅提升了高铬铸铁离心复合轧辊的硬度及性能,可满足高硬度要求的窄带钢生产线,能够替代高镍铬轧辊用于精轧后架和成品架。

来源:金属世界