-

本钢板材股份有限公司冷轧厂,辽宁 本溪 117000

-

摘要:随着冷轧技术的进步,冷轧中低牌号无取向硅钢冷硬卷的生产逐步由酸连轧机单工序代替酸洗、单机架两个工序。某冷轧厂酸连轧机定位汽车板生产线试生产3卷50BW1300牌号硅钢,对其工艺可行性、经济性进行分析探讨,对酸洗、轧制过程中产生大量硅泥、铁粉等问题提出在酸洗系统安装碱清洗、乳化液系统升级电磁过滤器、生产过程中硅钢集中排布等措施,改善对汽车板生产的影响,取得了良好的效果。

-

随着冷轧技术的进步,硅钢酸洗、硅钢单机架轧机生产中低牌号硅钢冷硬卷的传统工艺路径被逐步替代。国内大部分硅钢生产企业生产硅钢冷硬卷工艺设备采用酸连轧机进行生产。采用酸连轧机生产中低牌号硅钢冷硬卷带来了生产效率、产品质量、制造成本等多方面的优势。某冷轧厂酸连轧机汽车板生产线进行了硅钢冷硬卷试生产。本文就试生产产生的问题进行分析并提出解决方案。

1. 国内酸连轧机硅钢冷硬卷生产情况

截至2020年,国内大部分硅钢生产企业均采用酸连轧机进行中低牌号硅钢冷硬卷生产。对国内酸连轧机生产中低牌号硅钢的轧机情况进行统计如表1。

表 1国内酸连轧机生产中低牌号硅钢的轧机统计2. 两种工艺路径及优缺点对比

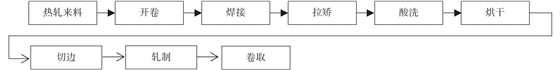

传统中低牌号硅钢冷硬卷生产中,硅钢酸洗机组、硅钢单机架机组是分开的,酸洗完毕后需要卷取。轧制时需要重新开卷,且轧机多为往复式,每卷机架前后卷取部分钢卷无法轧制,生产路径见图1。

酸连轧机中低牌号硅钢生产中,酸洗完毕后直接进行轧制,生产工艺路径见图2。

从两种生产路径对比可以看出:传统生产路径由于酸洗、轧机分开,生产效率较低,生产成本较高。单机架轧机往复轧制,支撑辊、中间辊、工作辊轴向中心线往复偏离中心位置,对轧制设备冲击加大,设备故障较多。质量方面,由于钢带冷轧压下使用同一套辊,易出现辊硌印、划伤的缺陷,板面质量较差。

3. 试生产情况

3.1 试生产酸轧原料及焊接情况

原料质量基本正常,生产第3卷X201104803L焊接时,由于带尾板形差导致焊缝厚度不合格重焊剪切2次,才保证焊缝质量,见表2。

表 2试生产钢卷情况3.2 酸洗情况

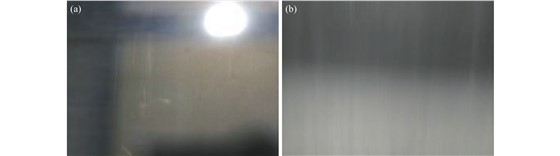

平均酸洗速度 140 m/min,拉矫延伸率1.6%,破鳞效果较好。与硅钢酸洗效果相比,条状氧化铁皮条痕较窄且轻,酸连轧机酸洗效果整体较为均匀一致。但由于热轧短流程氧化铁皮整体较重,与硅钢酸洗效果对比整体表面较暗。酸连轧机酸洗效果如图3。

3.3 轧制情况

酸连轧机轧制速度最大700 m/min,1#轧制力略有偏差,设定1007 t,实际1157 t。5机架轧辊粗糙度3.0,乳化液浓度,S2:2.0%,S3:1.0%。轧制板形较好,吨钢小时产量约150 t。

3.4 轧制后板面情况及残留检测

硅钢冷硬卷轧制后板面反射率较低,碳钢正常水平在65%~70%,实验硅钢55%。残留物检测结果:总残留478.3 t,残铁195.73 t,残油282.57 t。

3.5 成品厚差测量情况

试生产钢卷生产完毕后,取硅钢成品样进行厚度测量,测量结果显示厚度控制稳定,其同板差控制在8 μm左右(表3),带钢厚差控制的较好。

3.6 成材率及加工成本对比情况

由于硅钢单机架轧机带头带尾无法轧制,硅钢轧机下一个小卷,硅钢连退下一个卷,导致综合成材率较低。本次实验3卷冷轧综合成材率为93.80%,较原工艺路线冷轧综合成材率提高5.79%。各工序详细成材率对比如表4。

表 3试生产钢卷厚度测量情况表 4试生产钢卷成材率情况按照实验钢卷成材率与2020年硅钢实际成材率进行测算,酸连轧机+硅钢连退工艺路径制造成本较硅钢酸洗+硅钢轧机+硅钢连退工艺路径制造成本低,制造成本降低401元/t。

4. 试生产中的问题

4.1 硅泥影响

酸连轧机试生产时,取酸液样品进行硅含量分析,酸洗前后硅含量分别为9.16×10−6和9.44×10−6,盐酸中硅含量有所增加。

硅钢生产完毕后,打开酸槽,发现酸槽内有类似硅泥物质产生。对疑似物质进行成分检验(表5),主要组分SiO2含量为58.8%,确定该物质主要为硅泥。经分析推测硅泥可能来源于硅钢酸洗、高强钢酸洗或前期部分酸槽重新砌筑耐腐蚀材料。

表 5硅泥疑似物质成分分析(质量分数,%)4.2 铁粉影响

本次实验硅钢板面反射率较低,主要为铁粉影响。分析为短流程热轧原料氧化铁皮较厚,酸洗未能完全去除,轧制后进入乳化液系统,导致板面反射率较低。

由于乳化液系统大量铁粉进入,轧辊表面易粘附铁粉造成辊硌印缺陷,后续无法生产汽车板,尤其是汽车面板。

5. 解决方案

5.1 酸洗系统硅泥处理方案

硅钢酸洗配备预脱硅系统,为物理除硅泥的工艺,脱硅效果较为粗糙,简称粗脱硅。酸连轧机汽车板生产机组配备脱硅系统,为化学除硅泥的工艺,脱硅效果较为精密,简称精脱硅。但是,脱硅系统只能保证酸再生管道内酸液硅泥含量较低。酸洗槽、管道、石墨加热器等部位硅泥一般硅钢厂家安装碱清洗系统。清洗流程分为四个步骤:首先是生活水加热冲洗,其次用浓度5%~7%的碱液冲洗,再次用生活水加热冲洗,经三步冲洗剥离硅泥后的酸槽及酸罐由人工再行清洗。

5.2 乳化液系统硅泥处理方案

乳化液中的硅泥易影响发板面残留问题,批量生产后导致表面精度高的产品有持续的质量风险,又因硅泥易黏附铁粉、杂质下沉,磁过滤效果有限,需要工艺排放进行质量管控。目前宝钢、首钢生产硅钢的酸轧机组乳化液系统均升级使用电磁过滤器应对硅泥、铁粉等杂质进行处理。

5.3 硅钢生产集中排布

由于硅钢生产过程中,不可避免的会产生硅泥、铁粉的杂质,需要对硅钢卷集中排布生产,生产完毕后对酸液、乳化液系统进行清洗。将盐酸全部打回酸再生除硅泥,对机架内全部清洗,轧辊更换,解决硅泥、铁粉等杂质对汽车板生产的影响。

6. 结束语

酸连轧机生产硅钢从产量、质量、成本、效益等方面均优于传统生产工艺。但生产过程中,酸槽内易产生硅泥、轧制板面反射率较低等现象,这是由于硅钢生产中产生大量硅泥、铁粉造成的,需要根据硅泥、铁粉等杂质的特性进行处理,合理排布硅钢生产计划,减轻或杜绝硅泥、铁粉对汽车板生产的影响。

来源:金属世界