-

1.

沈阳城市学院,辽宁 沈阳 110112

-

2.

中航沈飞民用飞机有限责任公司,辽宁 沈阳 110110

-

摘要:金属蒙皮拉伸成形是飞机制造业中常用的加工方法之一,传统的蒙皮拉形工艺是基于“经验”和“试错法”,该种方式会出现蒙皮的破裂、粗晶、回弹和滑移线等成形缺陷。将有限元仿真技术应用到蒙皮拉形中,在有限元软件中实现“模拟拉形”,可有效改善蒙皮拉形的质量,大大减少试拉次数。而且,利用有限元仿真软件可以显著提高金属蒙皮材料的利用率,降低研发和生产成本,实现蒙皮拉形工艺参数快速优化的目的。

-

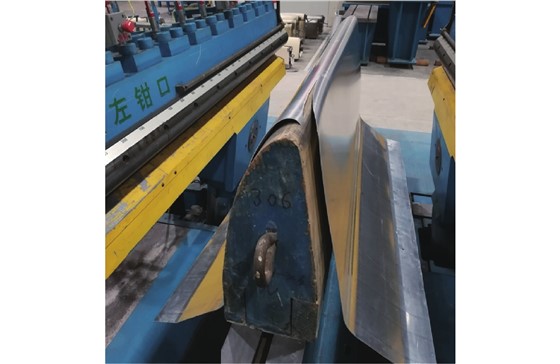

金属蒙皮零件是民用飞机公司各个项目钣金零件中最重要的产品构成。目前钣金零件作为飞机的主要构件,而蒙皮零件又是最具钣金特点、最重要的钣金零件。可以说,蒙皮零件的制造能力是民用飞机钣金制造能力的一个标志。零件制造中心是以钣金制造为主要内容的零件制造单元,企业一般会在该中心配备很多专业大型钣金设备。双曲度蒙皮拉伸成形设备——蒙拉机就是其中最重要的钣金设备之一,如图1所示。

金属蒙皮是飞机结构气动外形中最主要的零件之一,其一般定义为包覆飞机整个气动外形的薄板零件(包括壁板)。在钣金工艺中,也将加强板等工艺制造方法类似的零件定义为蒙皮类零件。而拉形类蒙皮普遍都是双曲度蒙皮,分布在机头、尾段和舱门等位置,尺寸比较小(个别的超过6 m),厚度不大于4 mm,蒙皮内形往往带有较浅的减重化铣格,蒙皮材料均为2xxx系列铝合金。

由于是双曲度蒙皮,从工艺角度上说,成形相对比较复杂,几乎都采用拉伸成形,通常的做法是依靠蒙拉机工作台面上下运动的顶升和两端夹钳的拉伸包覆运动使板料贴模,获得金属蒙皮的形状,其拉伸成形的好坏将直接影响航空航天器的整个外形气动性和机器使用寿命[1]。然而,在以往金属蒙皮的拉形过程中都是按照分析人员的工作经验进行设计,这种传统的拉伸成形过程中往往会出现断裂、起皱、粗晶、回弹及滑移线等缺陷,如图2所示。所以,蒙皮零件成形参数和操作熟练程度会对零件质量产生较大的影响。

由于传统的拉形方式是凭借以往的生产经验对回弹量进行预估,利用夹钳和工作台的机构运动进行拉形,没有对成形的参数和细节进行规定,比如夹钳口的拉形力和工作台面(又称为工作胎面)上顶力的大小及相互配合关系,夹钳口在蒙皮拉伸成形过程中的摆角变化及拉伸量的控制等,所以,蒙皮的拉伸成形质量主要取决于操作工人的操作经验和操作水平,不可避免的会出现众多的不可预知的缺陷[2]。随着计算机仿真技术的快速发展,以及有限元技术的日臻成熟,借助有限元法设计多种可行加载轨迹,并对拉伸金属蒙皮的回弹进行预测,对拉伸成形工艺参数的制定具有一定的指导作用[3]。

另外,飞机结构都是由尾段、中机身、前机身、机头和机翼等几个主要部分构成。目前国内生产的军民用飞机型数量大概在二十万件左右,一年大概需要将近一百万件蒙皮零件,其中大多数均为外购,因此,拉形类蒙皮是我国进行研制的重点。通过双曲度蒙皮零件的研制,达到各个项目蒙皮零件的自制,可为民用飞机公司节省大量经费,也为公司提高了生产能力甚至零件制造竞争能力。因此发展、革新蒙皮拉形技术对巩固提升我国的航空航天制造业竞争能力具有非常重要的现实意义和经济意义。

1. 国内外研究现状

国外先进飞机制造巨头,比如波音、空客、庞巴迪、塞斯纳等公司,他们的拉形蒙皮制造过程都是采用有限元仿真技术设计产品的制造工艺方案,这样不仅会节省大量时间,而且由于采用数值模拟,还会节省材料、工装、设备等大笔资金的投入[4]。

由于仿真技术较复杂,在国内推广程度并不高,国内各个主要飞机制造厂家还没有把工艺仿真技术真正应用到产品的工艺方案制定中,目前依然是采用传统的 “基于经验”和“试错法”的生产方式。

1.1 国外拉形工艺研究

国外对拉形工艺进行研究较早的国家主要有美国、德国和俄罗斯。其中,美国的科学家Chen等[5]在通用汽车的实验室中,在圆弧形的金属蒙皮拉伸成形的过程中使用了喷水的形式进行了润滑,拉伸出来的金属蒙皮的厚度均匀、形状规范。俄罗斯的科学家Oding[6]在对飞机多层金属蒙皮件拉伸成形的研究中发现,分层设置金属蒙皮板材的长度有助于工件更好地贴模,能够更好的进行蒙皮拉形。另外,Zdzislaw 等[7]对金属蒙皮拉形过程中的极限应变进行了研究,并且利用计算机对其进行了分析,得出了金属材料极限应变的函数,这对利用有限元仿真技术模拟蒙皮拉形过程提供了理论支持。

1.2 国内拉形工艺研究

国内对拉形工艺的开展研究要较国外晚一些,并且主要集中在国内几家大飞机制造厂以及个别高等院校。比如,万敏等[8]对金属蒙皮拉伸成形的相关工艺参数进行了针对性的研究,得出了金属蒙皮产生滑移线的主要影响条件是:夹钳拉伸成形过程中的运动速度、蒙皮与胎面之间的润滑效果以及加载轨迹等,并且依据金属蒙皮的临界变形程度确定了合理的夹钳运动速度。

白雪飘等[9]以工厂常用的FET-1200数控蒙拉机为研究对象,对其模拟系统前置处理中的运动反解、数据接口等进行了研究,开发出了运动反解模块,使蒙皮拉伸成形过程中CNC(数控设备控制)与CAE(计算机辅助工程)两大拉形工艺中的基石相得益彰,相辅相成。同时,其团队还运用模拟系统对金属蒙皮的拉形过程做了“虚拟成形”,改进了钳口的运动轨迹。

在国内外金属蒙皮拉形工艺相关领域研究现状的基础上,结合国内民用飞机的发展成果,本文的提出了解决飞机蒙皮成品率低的困局,凝练了相应的科学问题,具有巨大现实意义和经济效益。

2. 仿真技术研究方案

2.1 仿真技术介绍

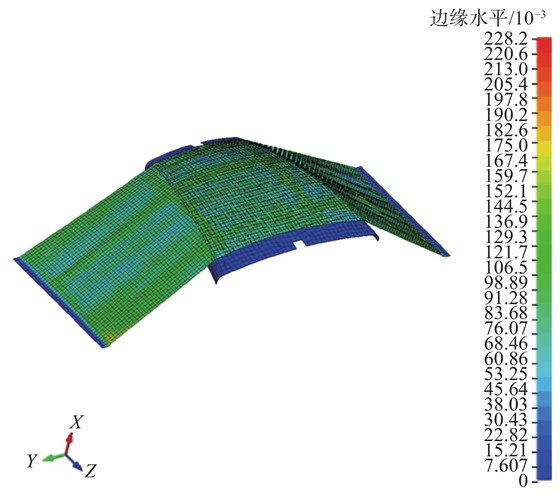

为了满足新型飞机对其气动外形等方面的苛刻要求,国内飞机制造厂家从国外购买了诸如FET1200、VTL1000等先进的数控蒙拉机。可要想从根本上改变传统的飞机蒙皮拉形工艺的方法,充分发挥先进数控蒙拉机的优越性能,亟需将计算机辅助工程 (Computer Aided Engineering,CAE)、计算机辅助制造(Computer Aided Manufacturing,CAM)、计算机辅助设计(Computer Aided Design,CAD)等数字化技术应用于蒙皮拉形工艺。利用有限元仿真方法优化蒙皮拉形路径,减少拉形实验工作量,达到降低研究成本,实现蒙皮拉形工艺参数快速优化的目的,如图3所示。

2.2 仿真技术传统方案

由大量工程实验可知,预拉伸或者补拉伸能够一定程度的抑制金属蒙皮的回弹,是目前工程中常用的加工工艺方法。所以,传统的仿真分析认为,通过精确的仿真分析材料几何尺寸的变化规律,能够为蒙皮拉形工艺优化和质量控制提供理论基础和实践依据[10]。

仿真分析的传统方案是研究蒙皮拉形几何建模、单元选择、材料模型选择、载荷施加方式等问题,完成蒙皮拉形的有限元模拟,通过对结果分析查找问题,调整蒙皮拉形的加载路径以及蒙拉机X轴和Y轴输出力与蒙皮实际的受力,再次进行蒙皮拉形仿真,直到得到满意的拉形结果,计算得出蒙皮拉伸实验过程中各拉伸缸工作与设备控制及钳口运行之间的函数关系,该函数关系即可以作为蒙皮拉形实验的工艺参数依据。

蒙皮拉形仿真传统方案主要研究的问题:(1)蒙皮加载的方式;(2)蒙皮加载位置与蒙皮拉形设备的关系,为蒙皮拉形实验加载提供依据;(3)蒙皮拉形加载数据到蒙皮拉形实验控制数据的转换;(4)蒙皮拉形仿真优化方法;(5)零件拉形路径在拉形机上的控制。

2.3 仿真技术前沿方案

通过对金属蒙皮拉伸成形的过程研究可以发现,仿真分析的传统方案能够一定程度的抑制金属蒙皮的回弹,但是由于每批蒙皮材料的环境状态不尽相同,比如温度、湿度等的影响,使得传统方案并不能完全根除蒙皮的破裂、粗晶、回弹和滑移线等成形缺陷。目前,国外对金属蒙皮拉伸成形的研究比较前沿的仿真方案主要有[11]:

(1)建立真实反映材料内部的数学模型。

采用单凸双曲率高强度的铝合金蒙皮件作为研究目标,建立等效模型采用实验得到应力与应变的关系,从而得到材料的本构方程。针对材料的各向异性,通过比较应变和壁厚,对照模拟结果和实验结果来选取合适的屈服准则。

(2)拉形的有限元建模与分析优化。

利用CAD软件建立拉形模具,拉形的几何模型,利用ABAQUS作为模拟平台设置边界和初始条件,继而利用ABAQUS的求解器完成计算。通过相关研究可以知道,影响金属蒙皮回弹量大小的因素主要有所用材料的屈服强度、弹性模量等相关材料属性,以及板带厚度、硬化指数、弯曲变形量等形状的参数。通过对比数值模拟与实验结果,分析偏差产生的原因并改变参数的取值,重新模拟直至两者结果吻合为止。

(3)蒙皮拉伸的局部加热和振动控制的研究。

分别通过辅助装备在蒙皮拉伸过程中实现提高局部温度和加载振动载荷,探究拉伸成形过程中蒙皮件的回弹、减薄率、贴膜度的变化规律,在探究过程中提出并实现精确的温度和振动控制方法,并通过实验进行验证。

(4)拉形工艺数据转化。

金属蒙皮拉伸成形数字化工艺设计系统(也就是ASSFCAE)是通过设定拉形工艺参数,然后计算蒙拉机的工作台和夹钳口的运动轨迹,输出蒙拉机可识别的数控代码。对航空航天中的双曲率蒙皮进行分析,首先通过数字化工艺设计系统进行拉伸成形过程中的工艺参数的设计,然后利用数值模拟方法仿真整个金属蒙皮拉形的过程,根据仿真结果继而优化工艺参数,并对优化后的工艺参数进行实验验证。将ASSFCAE-FET600 系统生成的对应优化后拉形参数组合的设备数控代码输入到拉形机中,安装模具后进行拉形。

3. 仿真技术研究进展

国内外针对飞机蒙皮拉伸问题已经进行了大量的科学研究,仿真技术也越来越成熟,为拉形工艺的设计提供了便捷、有效的解决方案。近年来,国内外一些学者已经开始尝试利用对金属蒙皮局部加热和振动控制的辅助加工方法来消除残余应力,减小回弹量,多项研究和实验表明该方法是行之有效的[12]。

目前,仿真技术的研究进展主要是围绕如下关键科学问题进行深入和系统研究:(1)研究构建能够真实反映材料模型的本构方程和选取恰当的屈服准则;(2)研究高强度铝合金的各向异性在拉伸过程中的影响;(3)提出了利用振动和局部加热进行辅助加工的新工艺;(4)根据仿真分析结果和相关实验数据,构建不同材料金属蒙皮的回弹数据库,继而确定影响金属蒙皮回弹的主要因素,对拉形工艺进行参数优化;(5)研究蒙皮件的损伤与断裂的原理,并对其进行控制和优化;(6)将模拟结果精确应用到数控拉形机上的研究。

综上所述,该项目提出的金属蒙皮拉形仿真技术的研究方案和技术路线是切实可行的,同时将为飞机蒙皮质量问题以及材料利用率等问题奠定技术基础,具有重要的理论意义和工程应用价值。

4. 结束语

利用技术软件进行蒙皮拉伸成形过程和工艺参数的分析和确定已经成为主流的研究方向,这不仅可以合理设计零件成形工艺过程,避免传统的试错工艺模式所造成的设备、工装、材料的浪费和缩短研制周期,而且还可以在产品设计或研制阶段通过软件分析确定零件的工艺性,合理设计零件结构,甚至在产品报价阶段可以进行定量分析,从理论上确定是否具备产品生产能力。

本文不仅总结了国内外对于金属蒙皮拉形的研究现状,还梳理了仿真技术的传统方案和前沿方案,尤其在前沿方案中提出了:考虑材料的各项异性,突破现有研究默认材料同性的方法局限,建立材料的本构方程,对于复杂蒙皮件能够更真实的计算蒙皮的应力应变场;数值模拟和优化理论及算法相结合,避免拉形工艺出现的缺陷,并基于有限元软件进行二次开发优化夹钳运动轨迹,能够得到最优的夹钳运动路径,同时节省实验次数缩短研发周期;对于复杂蒙皮件的加工,在拉形工艺的基础上,结合局部加热和振动辅助成形工艺,突破现有研究仅限于拉伸的局限,提出新的方法控制蒙皮件的温度场,提高蒙皮件的拉伸力学性能,并对蒙皮件施加一定频率和振幅的振动载荷,消除残余应力,能够解决现有蒙皮拉形工艺带来的加工缺陷。

来源:金属世界