郭海霞,王明建,王世宁

(洛阳船舶材料研究所,洛阳471023)

摘 要:针对薄的深色表面层金相试样常规方法难以制备的情况,介绍了两种适用于该类表面层保护的金相试样制备方法,其中方法一是将两个相同试样的表面层相对贴合,方法二是将一薄铜片与表面层紧密贴合;然后将该两种方法的制样效果与常规制样方法的进行对比.结果表明:该两种方法均可以有效保护金相试样表面层,而且便于表面层显微形貌的观察和厚度测量.

关键词:薄的深色表面层;金相试样;制备方法

中图分类号:TG115.2 文献标志码:A 文章编号:1001G4012(2017)04G0253G02

在试样表面覆盖一层氧化膜或涂镀一层金属或陶瓷层,是实现材料表面改性的方法.对于这类表面层试样,采用金相方法检测表面层形貌和厚度是必不可少的检测项目之一.对于一般厚度达到几微米甚至几十微米的表面层试样,常规金相镶嵌或夹持的表面保护方法就能达到检测目的.但是对于较薄(厚度在1μm 左右)而且颜色较深(黑色或深灰色)的表面层试样,常规金相制样方法容易将表面层倒掉或者因为表面层颜色较深而观察不到,因此找到合适的表面层保护方法,实现薄的深色表面层金相试样的制备具有重要实际应用价值.在长期的实践工作中,笔者找到了两种较好的薄的深色表面层保护方法,并将其制样效果与常规制样方法的进行了对比,以供相关金相检验人员参考.

1 试样制备

试验材料为TA2钛合金,对其表面进行氧化处理,形成一层致密的薄氧化层.线切割取样,要求保

留氧化层表面,试样尺寸为15mm×10mm×5mm,数量为4件,编号为1~4号,观察面为横向截面.

2 试验方法、结果与讨论

2.1 1号试样试验方法和结果

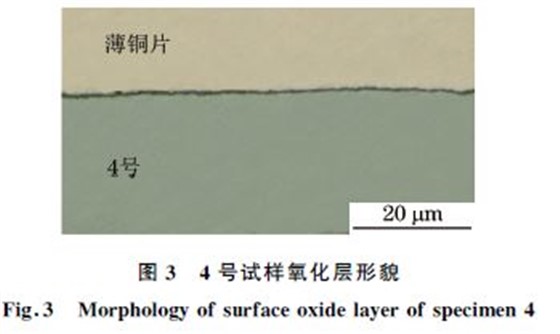

1号试样采用常规镶嵌方法进行表面层的保护.镶嵌后对试样进行磨制、抛光,得到表面呈镜面

的试样后放置于金相显微镜下观察,其形貌见图1.

图1中黑色区域为镶嵌材料,白色区域为TA2钛合金基体,两种材料之间是需要观察的表面氧化层,可见在1000倍的放大倍率下,仅观察到缝隙,无法识别是否存在表面氧化层.

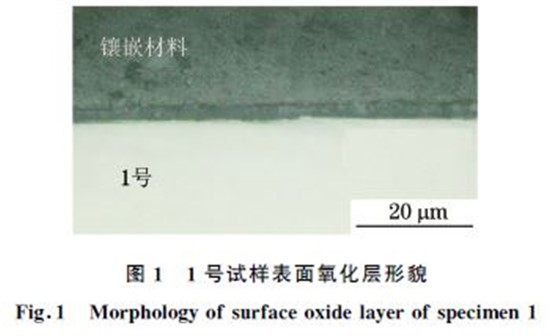

2.2 2~3号试样试验方法和结果

将2~3号试样的氧化层表面相对,紧密贴合,并用夹具将两件试样夹持住.夹持后对试样进行磨制、抛光,得到表面呈镜面的试样后放置于金相显微镜下观察,其形貌见图2.图2中间深灰色层即为氧化层,氧化层上方为2号试样TA2钛合金基体,下方为3号试样TA2钛合金基体.图2中间氧化层是2 号和3 号试样表面氧化层厚度之和,为0.98μm,当表面氧化层较均匀时,0.98μm 的一半0.49μm,即是2号或3号试样的表面氧化层厚度.

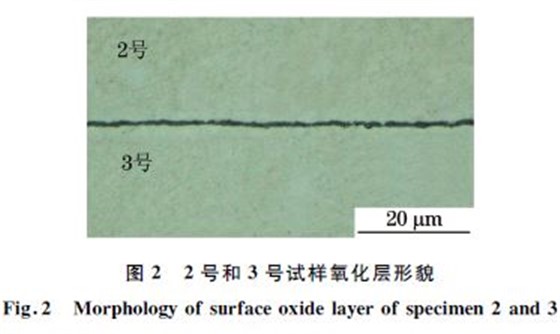

2.3 4号试样试验方法和结果

将一薄铜片与4号试样的氧化层表面紧密贴合,并用夹具将两者夹持住.夹持后对试样进行磨制、抛光,得到表面呈镜面的试样后放置于金相显微镜下观察,其形貌见图3.图3中黄色层为薄铜片,黄色层下方的深灰色层为表面氧化层,深灰色层下方为TA2钛合金基体. 测量得到表面氧化层的厚度为0.50μm,与2号和3号试样的测量结果非常接近.

2.4 讨论

1号试样由于镶嵌材料的收缩作用,容易在被保护表面层周围形成较细的缝隙,缝隙呈黑色,与氧化层的深灰色颜色接近,颜色上容易混淆,因而不易分辨.另外,氧化层较薄,镶嵌粉与表面层之间即使存在很细的缝隙,也可能使得氧化层未被完全保护好而倒掉[1].所以常规镶嵌保护表面层的方法不适用于薄的深色表面层金相试样的制备.2号和3号试样的表面层相对贴合在一起,两个试样表面层质地一样,贴合得特别紧密,以致于放大1000倍的倍率下也无法观察到两层氧化层之间的间隙.该方法适用于表面层较均匀的试样.由于可以双倍增厚表面层,所以也有利于观察和测量小于1μm 很薄的表面层.4号试样采用薄铜片保护表面层,薄铜片质地较软,贴合性很好,与表面层之间也是放大1000倍下无缝贴合.薄铜片呈黄色,与深灰色的氧化层从颜色上可以非常直观地区分开来,表面层形貌非常清晰,是比较好的表面层保护方法.

3 结论

(1)常规镶嵌保护表面层的方法不适用于薄的深色表面层金相试样的制备.

(2)对于薄的深色且较均匀的表面层试样,可以采用两个平行试样表面层相对贴合后夹持的方法进行金相试样的制备,对于很薄的表面层还具有双倍增厚、便于观察和测量的作用.

(3)对于薄的深色表面层试样,还可以采用薄铜片贴合表面层后夹持的方法进行金相试样的制

备,该方法颜色区分直观,表面层形貌非常清晰.