TA15钛合金具有密度小、比强度高、热稳定性良好、加工性能优异等特点,广泛应用于航空航天领域,如飞机 发 动 机 压 气 机 零 部 件、各 种 叶 片、机 匣等[1G3].同时 TA15钛合金硬度低、耐磨性差以及耐高温氧 化 能 力 弱,这 些 缺 点 极 大 地 限 制 了 其 应用[4G5].为此,通过表面改性来改善 TA15钛合金的硬度及耐磨性成为提高其性能的一条重要途径,其中激光熔覆作为一种高经济效益的表面改性方法受到了广泛关注[6G8].金属 间 化 合 物 NiTi具 有 独 特 的 形 状 记 忆 效应、超弹性和强韧性,此外具有较好的生物相容性,因此在工业装备及生物医学工程领域得到了广泛应用[9G10].冯淑容等[11]利用激光熔覆技术在钛合金表面制备出了韧性和耐磨性均较好的 TiNi/Ti2Ni复合涂层.为了进一步提高熔覆材料的耐磨性,刘元富等[12]向熔覆层中加入硅生成 Ti5Si3 化合物来提高熔覆层的硬度和耐磨性.ZrO2 陶瓷除具有优异的高温强度、耐腐蚀性能以及较高的硬度和耐磨性能[13G14],还具有消除残余热应力的作用,激光熔覆过程中容易产生残余热应力裂纹及其扩展的缺陷,残余热应力是产生这类裂纹的主要原因,利用 ZrO2陶瓷增韧是解决此类问题的有效方法.ZrO2 陶瓷在不同凝固成形条件下具有相结构变化的特点,复合涂层中的ZrO2 有应力诱导相变增韧和弥散增韧的作用,因此可以作为增韧相加入 TiNi合金材料中,从而制备出高韧性、高耐磨性等综合性能优异的

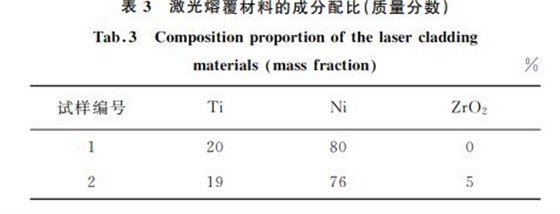

涂层[15G16].笔者利用激光熔覆技术,熔覆层材料采用 Ti/Ni混合粉末,同时添加5%(质量分数)的 ZrO2 增强相粉末,在钛合金表面制备出了 Ti/Ni+ZrO2 涂层,并对涂层的组织和性能进行了研究,为其实际应

用提供试验依据和参考.1 试样制备与试验方法

1.1 试样制备

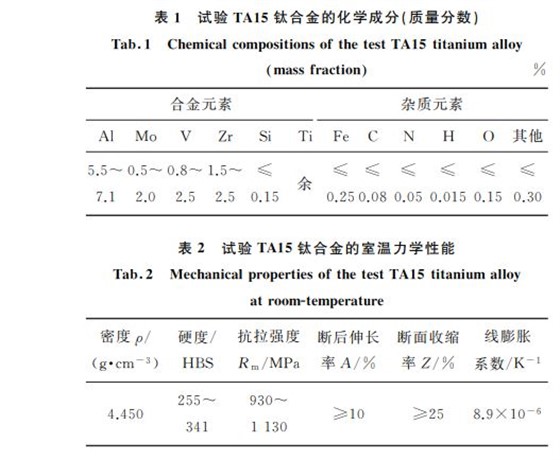

试验采 用 10 mm 厚 的 TA15(TiG6.5AlG1MoG1VG2Zr)钛合金作为基体材料,TA15钛合金是一种高铝当量(约为7.8)的近α型钛合金,属于中强度级别,退火后其显微组织除α相外,还含有少量的β相(体积分数在10%左右).试验用 TA15钛合金的化学成分及其在室温下的各项力学性能分别见表1和表2.

1.2 试验方法

激光熔覆后将试样沿垂直于熔覆轨迹的方向线切割开,对 其 横 断 面 进 行 打 磨 (砂 纸 从 200 号 到2000号)、抛光,在低倍显微镜下观察无明显划痕后,对试样进行化学侵蚀.侵蚀成分为 HNO3+HF+H2O,其 体 积 比 为 6∶1∶7,侵 蚀 时 间 为 8~10s.利用ZeissSupra55型扫描电镜(SEM)及其附带的能谱仪(EDS)进行涂层截面微区组织结构分析.利用 PANalyticalEmpyream 型 X 射线衍射仪(XRD)对涂层进行成分分析,扫描范围为20°~80°.利用 DHVG1000型数显维氏硬度计测定涂层显微硬度,从 涂 层 到 基 体 每 隔 0.2 mm 取 值,载 荷 为9.8N,保压10s.利用 UMTG3型多功能摩擦磨损试验仪对试样进行摩擦磨损试验,环形摩擦副材料为 GCr15钢,外径为40 mm,内径为17 mm,表面经过淬火处理,硬度为700HV,试验施加的法向载荷为100N,转速为90r??min-1,磨损试验时间为30min,试验前后采用精度为0.1mg的电子天平分别称量试样的质量,计算得到磨损量.

2 试验结果与讨论

图1为试样1熔覆层的SEM 形貌,可以看出涂层首先以柱状晶的形态向熔覆层内部生长,然后以树枝晶的形态生长,涂层与基体结合良好,涂层内部无气孔和裂纹等缺陷.图2为熔覆层中部的SEM 形貌和相应的 EDS谱,可见试样1中的块状组织为 Ti2Ni+TiNi相,试可分为 3 个 区 域,分 别 对 应 于 熔 覆 层、过 渡 区 和基体.熔覆层的 硬 度 远 高 于 基 体 的;相 比 试 样 1,试样2的硬度 更 高,熔 覆 层 中 心 的 显 微 硬 度 达 到 了1070HV.熔覆层硬度高且分布均匀的原因主要为:在激光熔覆过程中,高速率的非平衡凝固过程使得 TiNi合金的固溶度增大,产生固溶强化,可明显提高熔覆层的硬度.在过渡区,由于基体的稀释作用,TiNi含量随着距表面距离的增加而降低,且由于传热作用部分组织为粗大的树枝晶,因此硬度较熔覆层的有所降低.正是由于过渡区的存在,使得熔覆区到基体的硬度过渡相对平缓,避免了由于硬度急剧下降造成的熔覆层表面开裂及破碎等现象.

基体平均硬度约为330 HV,其中基体靠近过渡区的硬度稍高于基体的,为热影响区.在高热量激光熔覆过程中,由于低温基体的激冷传热作用,基体组织发生了由奥氏体向马氏体的转变,因此热影响区的硬度略高于基体的,约为360HV.

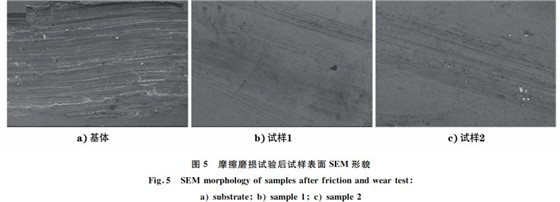

从熔覆层近表面到结合界面,显微硬度呈现先降低再升高、后降低的趋势.熔覆层近表面具有较低的硬度,这是因为在激光熔覆过程中,熔池内部受热对流情况复杂,杂质易上浮、聚集在熔覆层表面,易形成比较疏松的组织;同时由于激光的直接照射,熔覆层表面比其他部分吸收更多的能量,导致部分合金元素烧毁或挥发,也会造成表面硬度的降低.在靠近过渡区的熔覆层内形成粗大的树枝晶和柱状晶组织,导致硬度相比于熔覆层中部又有所降低.比较试样1和试样2的显微硬度可见,试样2的显微硬度明显大于试样1的,这是因为试样1的熔覆层中没有掺杂 ZrO2 相,试样2的熔覆层中掺杂了ZrO2 相,根据单一变量原则,这明显证明了 ZrO2对熔覆层的硬度具有一定的提高作用.图5为 TA15钛合金基体、试样1和试样2经磨损试验后表面 SEM 形貌.磨粒磨损是由外界硬质颗粒或硬表面的微峰在摩擦副对偶表面相对运动过程中引起的.从图5可以看出,基体的磨痕宽度最大,试样1次之,试样2最小.基体的整体磨痕非常明显,摩擦过程中切削的犁沟十分深,材料发生了较大的塑性变形,并伴有剥落现象;而试样1和试样2的磨痕很浅且很规则.试样2表面有剥落的颗粒,磨痕宽度较窄,属于磨粒磨损.由此可以看出,基体的耐磨性最差,激光熔覆 TiNi+ZrO2 涂层可以极大地提高 TA15钛合金表面的耐磨性.

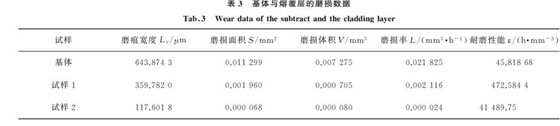

测量磨痕宽度和磨损率来进一步精确比较试样1和试样2的耐磨性能.表4是基体、试样1和试样2的磨损数据,其中磨损量越小,则其耐磨性能越好,反之则越差.由表4可见,试样2的磨痕宽度比试样1的少了240μm,说明其耐磨性能得到了极大的提高.由表4可以明显地看出,试样2的磨损性能远远大于试样1和基体的.在此可以认为 TiNi可以极大地提高耐磨性的同时,掺杂少量ZrO2 也可以进一步大大提高熔覆层的耐磨性,同时证明了ZrO2 的增韧作用,进一步改善了熔覆层的耐磨性能.

3 结论

(1)TA15钛合金表面激光熔覆 TiNi/ZrO2 熔覆层的组织细小致密,为典型的树枝晶组织.熔覆层过渡区平滑、清晰,主要分布着 TiNi柱状晶组织,熔覆层与基体之间形成了良好的冶金结合.

(2)熔覆层反应生成相有树枝晶 TiNi、块状晶Ti2Ni以及部分单斜相氧化锆和四方相氧化锆.

(3)TA15 钛 合 金 表 面 激 光 熔 覆 TiNi+5%ZrO2 涂层可以极大提高其表面硬度和耐磨性.

文章来源:材料与测试网