盛伟,刘天琦,马少俊,陈天运

(中国航发北京航空材料研究院,北京100095)

摘 要:对300M 钢在空气和质量分数3.5%NaCl水溶液中分别进行了疲劳裂纹扩展速率试验,得到了其疲劳裂纹扩展速率G应力强度因子范围曲线,并分别利用Paris公式和Walker公式对曲线进行了拟合;分析了应力比、腐蚀环境、频率对疲劳裂纹扩展速率的影响.结果表明:300M 钢的疲劳裂纹扩展速率随应力比的增加而增大;在相同应力比下,300M 钢在NaCl水溶液中的疲劳裂纹扩展速率在裂纹扩展前期比在空气中的快,在扩展后期则趋于一致;较低试验频率下300M 钢在裂纹扩展前期的疲劳裂纹扩展速率比在较高频率下的快.

关键词:300M 钢;疲劳裂纹扩展;应力比;腐蚀疲劳

中图分类号:TG115.5文献标志码:A文章编号:1000G3738(2017)06G0017G03

0 引 言

300M 钢是20世纪60年代由美国研发的一种低合金超高强度钢,因具有良好的强度、塑性和抗疲劳性能而成为当今飞机起落架的首选材料[1].随着飞机结构损伤容限设计理念的发展,断裂韧性、疲劳裂纹扩展性能等也成为了评价飞机用材料性能的重要指标.文献[2G6]研究了30CrMnSiNi2A、GCG4、AerMet100等超高强度钢的疲劳裂纹扩展行为,讨论了应力比、加载频率、试验环境、材料组织等因素对这些超高强度钢疲劳裂纹扩展性能的影响;李瑞鸿等[7]研究了喷丸强化对300M 钢疲劳性能的影响;张国栋等[8]对300M 钢焊接接头的疲劳断裂机制进行了研究.但有关300M 钢疲劳裂纹扩展行为的研究尚未见报道.

300M 钢的疲劳裂纹扩展速率反映了该钢在标准条件下的抗疲劳裂纹扩展能力,是确定零件服役寿命的重要指标. 因此,作者在不同条件下对300M 钢进行了疲劳裂纹扩展速率试验,分析了应力比、试验环境、频率等因素对中速(裂纹扩展速率da/dN 在10-5~10-3 mm??周次-1)扩展区疲劳裂

纹扩展速率的影响,并用Paris方程和Walker方程对中速扩展区曲线进行了拟合,为该钢的应用与评价提供数据参考.

1 试样制备与试验方法

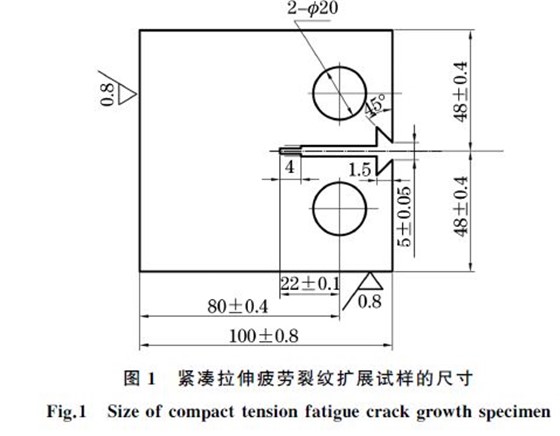

试验用材料为300M 钢棒,由抚顺特钢生产,规格为?400mm,退火态.从300M 钢棒上切取材料,制成拉伸试样、断裂韧度试样以及紧凑拉伸疲劳裂纹扩展试样.拉伸试样的尺寸为?10mm×110mm,标距为50mm;断裂韧度试样的尺寸为15 mm×30mm×140mm;紧凑拉伸疲劳裂纹扩展试样的尺寸见图1,厚度为20mm,取样方向为纵向.

对试样进行870℃×1h淬火+300℃×2h两次回火热处理后,按GB/T228.1-2010 和GB/T4161-2007分别进行拉伸和断裂韧度性能测试,测得其屈服强度Rp0.2和抗拉强度Rm 分别为1683,2005MPa,断后伸长率A 为10.5%,断面收缩率Z 为40.1%,断裂韧度KIC为77MPa??m1/2.根据GB/T6398-2000,在MTS810型疲劳试验机上进行疲劳裂纹扩展速率试验,最大载荷16kN,加载波形为正弦波,试验环境为空气环境和质量分数为3.5%NaCl水溶液.在空气环境中试验时,应力比R 分别为0.1,0.3,试验频率f 为10Hz;在NaCl水溶

液中试验时,R 分别为0.1,0.3,f 分别为5,10Hz.试验完成后,利用Camscan3100型扫描电镜(SEM)观

察断口形貌.

2 试验结果与讨论

2.1 疲劳裂纹扩展行为

2.1.1 不同环境和应力比下的da/dNGΔK 曲线

材料的疲劳裂纹扩展速率曲线可分成3个阶段,即近门槛区、中速扩展区和快速扩展区.其中,中速扩展区受材料内在因素(显微组织、力学性能等)的影响较小,而受应力比、加载频率、环境等的影响较显著[9].

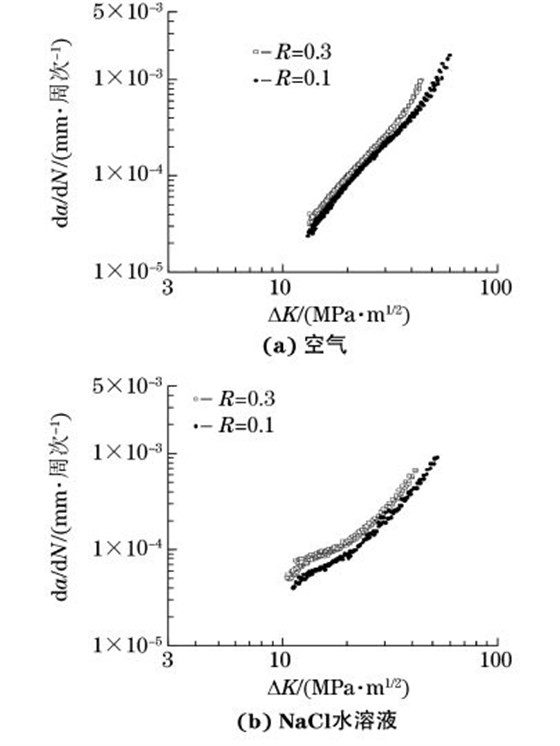

由图2可知:在对数坐标系中,300M 钢的疲劳裂纹扩展速率da/dN 随应力强度因子范围ΔK 的增加而单调递增;在相同的应力强度因子范围,应力比为0.3下试样的疲劳裂纹扩展速率高于应力比为0.1下试样的;在裂纹扩展前期,试样在NaCl水溶液中的疲劳裂纹扩展速率明显高于在空气中的;当ΔK ≥20MPa??m1/2时,两种环境下的疲劳裂纹扩展速率相当.

图2 在不同条件下300M 钢试样的da/dN 随ΔK 的变化曲线

Fig.2 Variationcurvesofda dN withΔK of300Msteelsamples

underdifferentconditions a airand b NaClGwatersolution

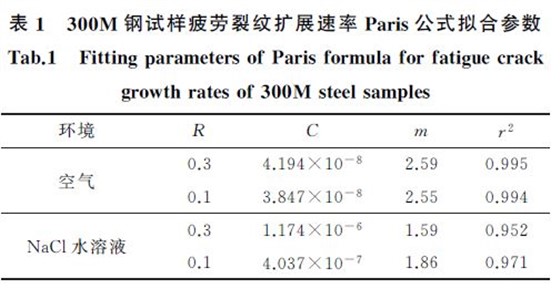

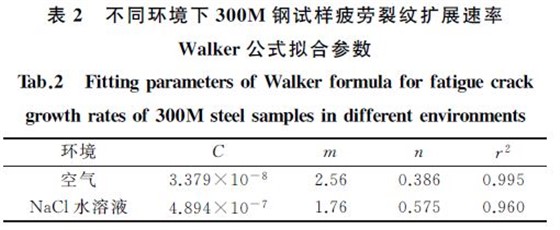

Paris模型是应用广阔的描述材料疲劳裂纹扩展规律的模型之一.将Paris公式取对数,得到其对数表达式为g(da/dN )=lgC +mlg(ΔK ) (1)式中:C,m 为材料常数.用式(1)对图2数据进行线性拟合,得到不同条件下的拟合参数,如表1所示.表中,r2 为表示线性程度的相关系数.由表1可以看出:两种环境下的r2 均高于0.95,可见300M 钢的疲劳裂纹扩展速

率与Paris公式符合良好;空气环境中的r2 比NaCl水溶液中的高,说明NaCl水溶液中的疲劳裂纹扩展速率分散性相对较大.

裂纹闭合效应常被用来解释应力比对裂纹扩展速率的影响.ELBER[11]认为,在疲劳裂纹尖端的后部存在一个塑性变形区,使裂纹张开位移减小,实际控制裂纹扩展的是应力强度因子的有效值ΔKeff.应力比越大,裂纹闭合效应越小,因此试样具有更高的疲劳裂纹扩展速率.

研究[12]表明:在腐蚀环境中,金属和环境会发生化学反应生成有害物质,这些物质被吸附并扩散进入裂纹尖端前沿区,加速疲劳裂纹扩展;当试验进行一段时间后,裂纹张开位移增大,疲劳裂纹扩展速率主要受力学因素控制,腐蚀环境对疲劳裂纹扩展的影响减弱.

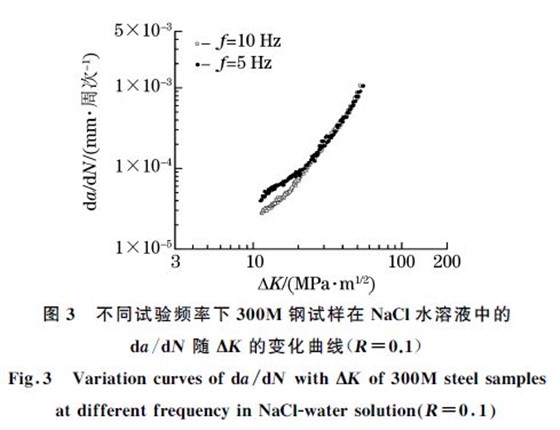

2.1.2腐蚀环境中不同频率下的da/dNGΔK 曲线由图3可见:在较低试验频率(f=5Hz)下,试样在裂纹扩展前期的疲劳裂纹扩展速率比在较高试验频率(f=10Hz)下的快;当疲劳裂纹扩展速率达到10-4 mm??周次-1之后,两种频率下的疲劳裂纹扩展速率趋于一致.频率对疲劳裂纹扩展速率的影响十分复杂.一般而言:在惰性气体环境中,频率对疲劳裂纹扩展速率的影响不大;在腐蚀环境中,降低频率可以提高疲劳裂纹扩展速率.加载频率越低,裂纹尖端的材料就有充分的时间与腐蚀环境发生电化学反应,加速裂纹尖端处材料的阳极溶解,从而加快腐蚀速率.

试验频率和腐蚀环境的共同作用导致了试样在裂纹扩展前期裂纹扩展速率的差异.

2.2 断口形貌

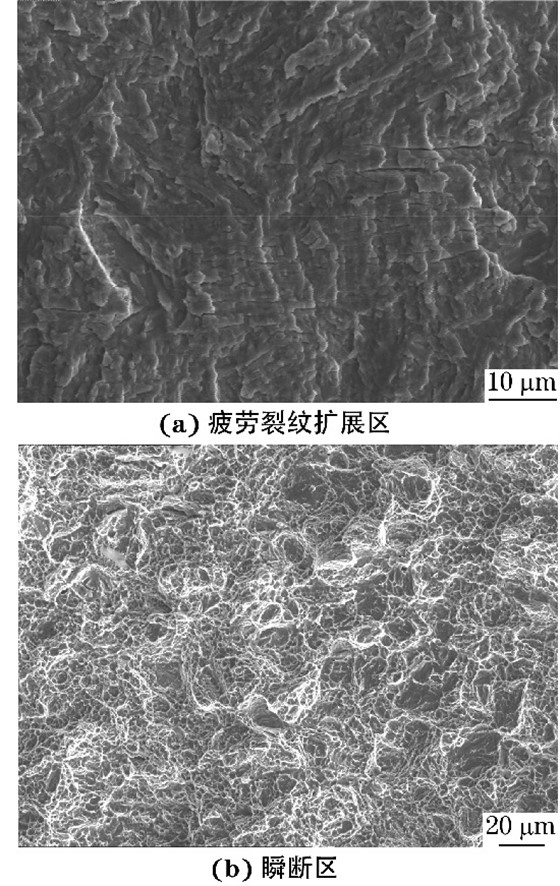

试样疲劳断口主要由疲劳裂纹扩展区和瞬断区两部分组成.由图4可以看出:疲劳裂纹扩展区光滑,存在疲劳条带,这是疲劳裂纹稳定扩展的典型组织特征;瞬断区以韧窝为主,说明300M 钢具有较好的塑性.

3 结 论

(1)300M 钢的疲劳裂纹扩展速率随应力强度因子范围的增加而单调递增;在相同应力强度因子范围下,应力比为0.3下试样的疲劳裂纹扩展速率高于应力比为0.1下的;在NaCl水溶液中300M 钢和E(3TO+2LO)+B1峰强度均会随着距裂纹尖端距离的增加而减弱.

文章来源:材料与测试网