杨 扬1,余 春2

(1.苏州工业职业技术学院机电工程系,苏州 215104;2.上海交通大学材料科学与工程学院,上海 200240)

摘 要:在电流密度分别为1.7,50mA??cm-2下电镀制备了两种电镀铜基板,将其与锡粒回流焊接成锡/铜接头,并在150 ℃老化不同时间(10,20d),观察了电镀铜基板表面和锡/铜接头界面的形貌,分析了柯肯达尔空洞在老化过程中的演变机制.结果表明:经老化处理后,两种锡/铜接头均在 Cu3Sn/Cu界面形成空洞,空洞的密度随着老化时间的延长逐渐增大,高电流密度下的空洞密度也大;使用较高电流密度制备电镀铜基板的接头,未经老化处理其界面已出现空洞,经老化处理后,空洞逐渐聚集成为空腔,空腔内表面成为铜元素的快速扩散通道;电流密度会影响表面电镀层的组织结构,从而影响后续老化过程中界面的组织结构.

关键词:锡/电镀铜接头;电流密度;柯肯达尔空洞

中图分类号:TG146.23文献标志码:A文章编号:1000G3738(2017)06G0010G04

0 引 言

在对锡/铜钎焊接头进行热老化或电迁移测试中,锡基钎料与铜焊盘的反应界面处常会出现亚微米级的柯肯达尔空洞,这种空洞的存在会降低接头的力学性能和导电可靠性[1G3].随着电子产品的微型化和多功能化,钎焊接头的尺寸越来越小,反应界面处柯肯达尔空洞的危害也愈加不容忽视,故对空洞产生原因的研究显得尤为重要.在研究初期,许多学者将反应界面处形成的空洞仅归因于柯肯达尔效应,即2种扩散速率不同的金属在扩散过程中会形成缺陷.但 YANG 等[4]在研究Sn3.5Ag/Cu接头时发现,柯肯达尔空洞仅在使用电镀铜基板的反应界面处形成,而没有在使用纯铜基板的反应界面处出现.随着后续研究工作的跟进,该结论得到了证实,研究人员开始将注意力集中在电镀铜基板上.

近年来,相关研究取得了很大进展.KIM 等[5]发现在电镀铜过程中引入的硫元素会在Sn3.5Ag/Cu

接头的Cu3Sn/Cu界面处偏聚,从而减小了空洞的形

核自由能,加速了空洞的形成;美国宾汉姆顿大学的研究团队[6G8]倾向于认为界面空洞是由在电镀过程中铜镀层中引入的有机物杂质引起的;LI等[9G10]则提出,界面空洞的形成与镀层的晶粒尺寸及晶界间有效空位浓度相关,可通过增大镀层晶粒尺寸的方式来减少空位浓度,从而抑制空洞的形成.上述研究多侧重于界面柯肯达尔空洞的产生原因分析,而对空洞的演变过程,其与金属间化合物的关联性以及对界面的影响等关注较少.因此,作者在前人研究的基础上,在两种电流密度上制备了电镀铜基板,通过回流焊接得到了锡/铜接头,研究了锡/铜接头界面处空洞在热老化过程中的演变及其对周围组织结构的影响.

1 试样制备与试验方法

在厚度为0.1mm 的铜箔(纯度不低于99.99%)

表面,采用电镀工艺制备了厚度约 10μm 的铜 镀层,得 到 电 镀 铜 基 板. 电 镀 溶 液 的 主 要 成 分 为H2SO4、CuSO4、Cl- ,并添加了聚乙二醇(PEG),四者的质量比为2000∶260∶1.13∶0.02,电镀时的电流密度分别为1.7,50mA??cm-2.钎料为纯锡粒,纯度不低于99.99%.将电镀铜基板切割出尺寸为10mm×10mm 的试样,在其表面涂覆一层助焊剂(RMA),并将浸过助焊剂的锡粒置于该试样中心,然后一起放入回流炉中进行回流焊,得到锡/电镀铜接头,预热温度为200℃,最高回流温度为260 ℃.焊接完成后,将接头在150 ℃下分别进行0,10,20d的老化处理.采用环氧树脂及固化剂将接头冷镶后,对其截面进行研磨和抛光处理,利用 FEISIRION200型扫描电子显微镜(SEM),通过背散射电子(BSE),成像技术对接头界面的组织结构进行表征.

2 试验结果与讨论

2.1 电镀铜基板的表面形貌

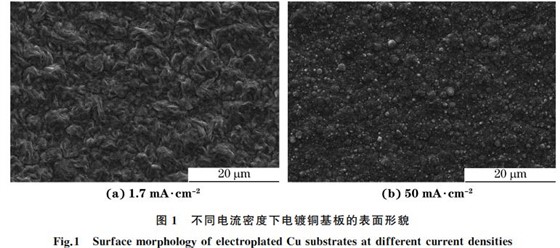

由图1可以看出,与低电流密度相比,在较高电流密度(50mA??cm-2)下电镀后,铜箔表面的镀层结构较为疏松,晶粒尺寸较小.

2.2 较低电流密度下接头界面的微观形貌

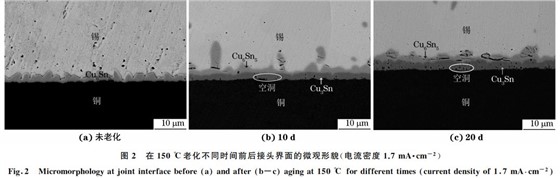

由图2可知:在电流密度为1.7mA??cm-2制备电镀铜基板上焊接锡粒后,接头界面处形成了一薄层扇贝形 Cu6Sn5;在150 ℃老化10d后,Cu6Sn5/Cu界面处形成了较厚的 Cu3Sn层,并且在 Cu3Sn层内和 Cu3Sn/Cu界面处出现了柯肯达尔空洞,空洞面积约占Cu3Sn层的1.6%;老化20d后,接头界面处 Cu3Sn层的厚度增大,空洞密度大幅度提高,其面积约占 Cu3Sn层的6%.由此可 见,接 头 界 面 的 柯 肯 达 尔 空 洞 伴 随 着Cu3Sn层的形成而出现,极少在 Cu6Sn5 层内形成.这可能存在两种原因:(1)与 Cu3Sn层相连的电镀铜层内含有有害元素和有机物分子等杂质[5G8],这些杂质会增加 Cu3Sn/Cu界面处的异质层点,降低界面空洞的形核能,从而促进空洞的形核及生长;(2)形成 Cu3Sn相时,反应界面体积收缩明显.据理论估算,在 Cu6Sn5/Cu3Sn 界面 处,Cu6Sn5 与 铜 反 应形成 Cu3Sn时,体积收缩约6.67%,而在 Cu3Sn/Cu界面 处,铜 和 锡 反 应 生 成 Cu3Sn 时,体 积 收 缩 约9.97%[11].这些较大幅度的体积收缩会在 Cu3Sn层和 Cu3Sn/Cu界面形成一定的拉应力,导致空洞在这些区域形核.

界面柯肯达尔空洞的演变主要包括空洞的孕育和生长过程.在老化处理初期,界面空洞处于形核孕育阶段,密度较小;随着老化时间的延长,空洞不断生成和长大,密度逐渐增大.在 Cu3Sn/Cu界面处,Cu3Sn层通过持续消耗电镀铜层而向其一侧迁移生长;随着 Cu3Sn/Cu界面的迁移,初始生成的界面空洞逐渐被新生成的 Cu3Sn层所包围;而在新的Cu3Sn/Cu界面处,不断有空洞形核生成,这就导致了 Cu3Sn/Cu界面处的空洞密度最大.

2.3 较高电流密度下接头界面的微观形貌

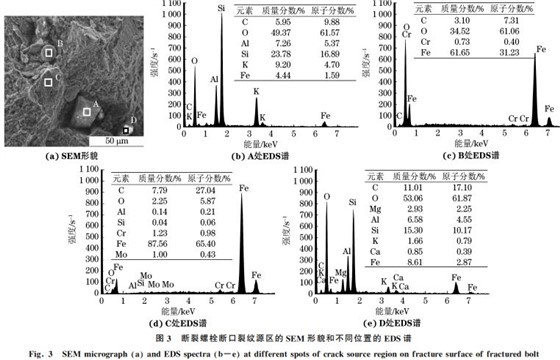

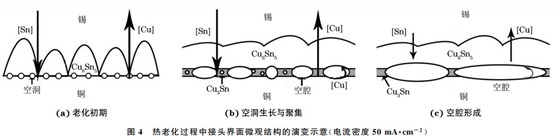

由图3(a)可以观察到:在电流密度为50 mA??cm-2制备的电镀铜基板上焊接锡粒后,接头界面处也形成 了 Cu6Sn5 薄 层;与 电 流 密 度 为 1.7 mA??cm-2的 相 比,Cu6Sn5/Cu 界 面 上 已 出 现 了 许 多 空洞.由图3(b),(c)可见:在150 ℃老化10d后,接头界面的局部区域发生了明显开裂;在未开裂(连续)区域,Cu3Sn层内和 Cu3Sn/Cu界面出现了柯肯达尔空洞;在开裂区域则可以发现大量的空腔,界面主要靠少量 Cu3Sn连接(如图中椭圆形所示);在空腔区域,Cu6Sn5 层下部没有 Cu3Sn相,电镀铜层表面存在明显消耗的痕迹.由图3(d),(e)可见:老化20d后,接头界面连续区域减少,空洞密度增大;界面开裂区域相应增大,空腔面积增大,连接点更少;界面处形成的金属间化合物层几乎全部为 Cu6Sn5相,仅在连接处存在少量 Cu3Sn相.由于界面连续区域空洞的演变过程与低电流密度(1.7mA??cm-2)电镀铜基板的相同,故作者主要关注界面开裂区域组织的变 化.图 4 中,[Cu]和[Sn]表示界面扩散元素.由图4(a)可见:在老化初期,金属间化合物层较薄,晶粒尺寸较小,界面的主要扩散方式为晶界扩散;界面空洞的尺寸也较小,对界面扩散的影响不明显.由图4(b)可见:随着老化时间的延长,金属间化合物层逐渐变厚,界面互扩散受阻,扩散形式由晶界扩散转变为体扩散;界面空洞逐渐长大,并且相邻空洞互相吞并,形成空腔;空腔内表面也成为界面扩散的一个重要渠道,促进基板侧铜元素的快速扩散,界面出现 Cu6Sn5 层且该层不断增厚,层下无 Cu3Sn相;空腔与锡间有化合物层相隔,且空腔与铜基板相连,故其对锡元素的扩散

作用不明显;界面 Cu3Sn层被空腔分割开来,界面连接比较脆弱,在残余应力和外界应力的作用下容易发生开裂.在热和界面应力的共同作用下,空腔逐渐变大,Cu3Sn层的连接区域越来越少,界面铜元素的扩散主要通过空腔表面实现,如图4(c)所示.当空腔长大到一定程度时,界面过于脆弱,在较小应力作用下就会开裂.

两种接头使用了相同的钎料和不同的电镀铜基板,故界面组织的差异主要与电镀铜基板相关.对于较高电流密度制备的电镀铜基板,接头反应界面在热老化过程中均从薄弱的 Cu3Sn层开裂,而未热老化处理时在铜镀层内部或镀层与铜界面处开裂,说明界面特殊的组织结构与镀层的组织结构存在一定关联.电镀电流密度会直接影响镀层的组织结构和晶粒取向,而特定的晶粒取向会进一步影响镀层表面对有机分子的吸附[8]和空位阱浓度[12G13],晶粒尺寸也会影响界面有效空位的浓度[9G10],最终影响界面的组织结构和空洞的形成.

3 结 论

(1)在电流密度分别为1.7,50mA??cm-2下在铜箔表面电镀制备了两种铜基板,与锡粒回流焊接后,其接头界面处均形成柯肯达尔空洞,且空洞都倾向于在 Cu3Sn/Cu界面处形核生长.这与铜基板表面镀层中所含的杂质及 Cu3Sn层内的拉应力相关.

(2)在使用较高电流密度(50mA??cm-2)电镀制备铜基板的接头中,未进行热老化处理时接头界面已出现空洞;在老化过程中,Cu3Sn/Cu界面的柯肯达尔空洞逐渐聚集长大,且互相吞并,形成大的空腔,影响了界面力学性能;空腔的内表面成为铜元素的扩散通道

( 3)与 低 电 流 密 度 相 比,在 较 高 电 流 密 度(50mA??cm-2)下电镀制备铜基板的镀层较疏松,

晶粒尺寸较 小,这 些 都 有 利 于 界 面 处 柯 肯 达 尔 空洞的形成并影响界面组织结构.

3 结 论

(1)在电流密度分别为1.7,50mA??cm-2下在铜箔表面电镀制备了两种铜基板,与锡粒回流焊接后,其接头界面处均形成柯肯达尔空洞,且空洞都倾向于在 Cu3Sn/Cu界面处形核生长.这与铜基板表面镀层中所含的杂质及 Cu3Sn层内的拉应力相关.

(2)在使用较高电流密度(50mA??cm-2)电镀制备铜基板的接头中,未进行热老化处理时接头界面已出现空洞;在老化过程中,Cu3Sn/Cu界面的柯肯达尔空洞逐渐聚集长大,且互相吞并,形成大的空腔,影响了界面力学性能;空腔的内表面成为铜元素的扩散通道.

107 周次,趋于无限;在 H2S环境中,在相同当量应力幅下S135钻杆钢的疲劳寿命比在空气环境中的低,且在很低的当量应力幅下就会发生断裂,不存在疲劳极限;S135钻杆钢在空气环境中的疲劳寿命计算公式为 Nf=3.81×108(Seqv-472.5)-2,在 H2S环境中的为 Nf=2.91×108(Seqv-119.6)-2.

(2)在不同环境和不同当量应力幅下,试样的疲劳裂纹均萌生于表面或接近表面处;在空气环境中,试样疲劳断口的裂纹源区主要呈穿晶解理断裂形貌,裂纹扩展区主要为疲劳条带,且较高当量应力幅下的疲劳条带数量较少;在 H2S环境中,试样疲劳断口裂纹源区主要呈解理断裂形貌,裂纹扩展区形貌以解理平面和解理台阶为主,在解理面上存在大量的二次裂纹,具有氢脆断裂的特征.

文章来源:材料与测试网