李二勇,王 建,张奕梁

(深圳市帆泰检测技术有限公司,深圳 518055)

摘 要:采用断口宏微观分析、化学成分分析、金相检验、硬度测试等方法对某地铁道岔滑床板断裂的原因进行了分析.结果表明:滑床板失效模式属于疲劳断裂,焊接工艺不当导致焊缝位置晶粒粗大、硬度偏低以及存在应力集中等是其发生疲劳断裂的主要原因,并由此提出了改进措施.

关键词:滑床板;焊缝;疲劳断裂;焊接工艺;应力集中

中图分类号:U214.8+1 文献标志码:B 文章编号:1001G4012(2017)08G0595G04

某地铁线路轨道滑床板近期出现多处断裂失效现象,表现为基板完全断开.断裂滑床板服役时间从3个月到半年不等,该批次滑床板、钢轨供应商及生产工艺与以往批次相比均没有变更,服役环境为地铁隧道内.列车运行中变轨时,钢轨在滑床表面横向移动,移动距离大约为滑床长度的一半.滑床截面呈 Π 形(中空),其两侧外缘与基板焊接在一起,如图1和图2所示,服役时表面承受周期性的压力(来自于列车车轮的滚动),基板下方垫有20mm厚的橡胶垫,用以吸收列车经过时的振动.滑床和基板材料牌号未知.笔者通过多种理化检验方法以及综合分析,查明了该滑床板断裂失效的模式和原因,并提出了改进建议,以避免类似失效的再发生.

1 理化检验

1.1 宏观分析

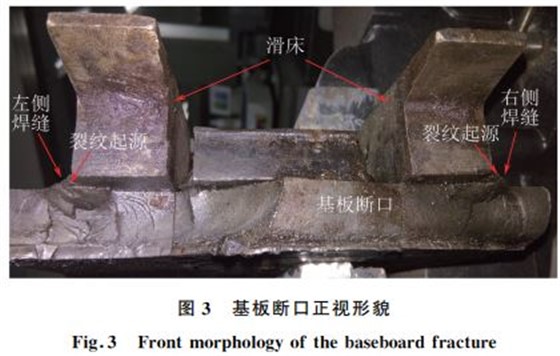

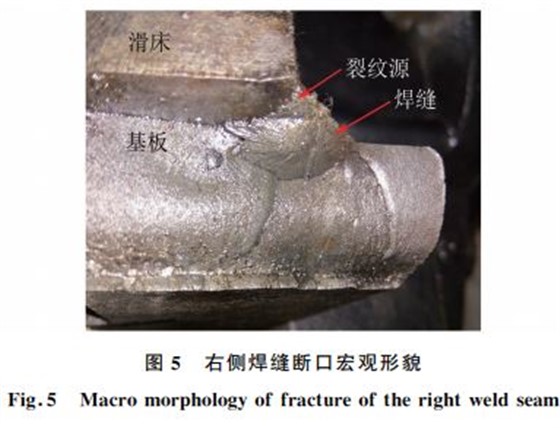

断口宏观检查可见,滑床板左右焊缝均有贯穿裂,纹,裂纹源均位于焊缝末端与基材的交界线位置,该处为应力集中点[1].裂纹初始向下后方小角度扩展,随后大角度向下后方扩展,在裂纹深度距离基材表面4mm 左右时开始向左右 两 侧 及 下 方 3 个 方 向 扩展,如图3所示.左侧焊缝裂纹起源区发现焊缝末端存在较大孔洞,如图4所示;右侧焊缝裂纹起源区未发现焊接孔洞缺陷,如图5所示.图4中虚线箭头指示了裂纹的总体扩展方向,在该线条两侧另有次要扩展方向.

1.2 化学成分分析

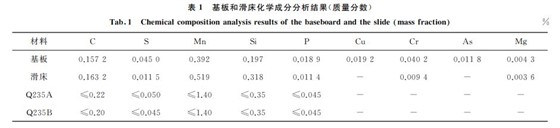

采用化学元素分析法对基板和滑床进行化学成分分析.由表1可见,基板和滑床的化学成分均符合 GB/T700-2006«碳素结构钢»对 Q235钢成分的技术要求.

1.3 断口扫描电镜分析

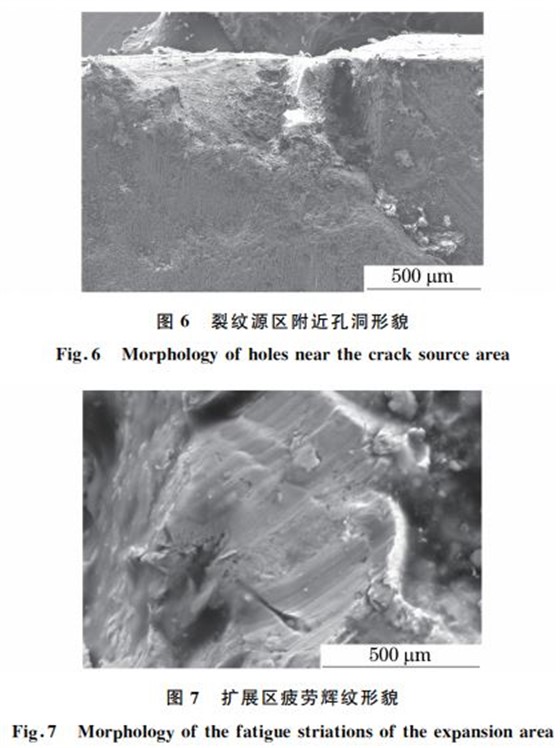

采用扫描电镜(SEM)对失效滑床板断口进行表面微观形貌观察,可见断口表面覆盖大量氧化产物,且左侧断口表面摩擦严重,右侧断口摩擦较为轻微.源区(焊缝根部)发现焊缝表面有凹坑,如图6所示;扩展区以疲劳辉纹为主要微观形貌,如图7所

示;终断区以等轴韧窝为主要微观形貌.

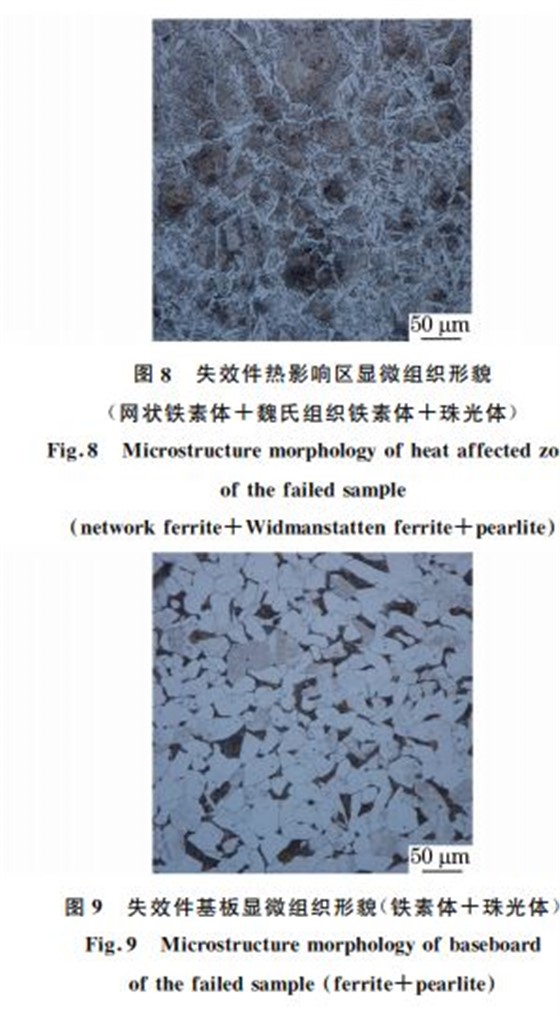

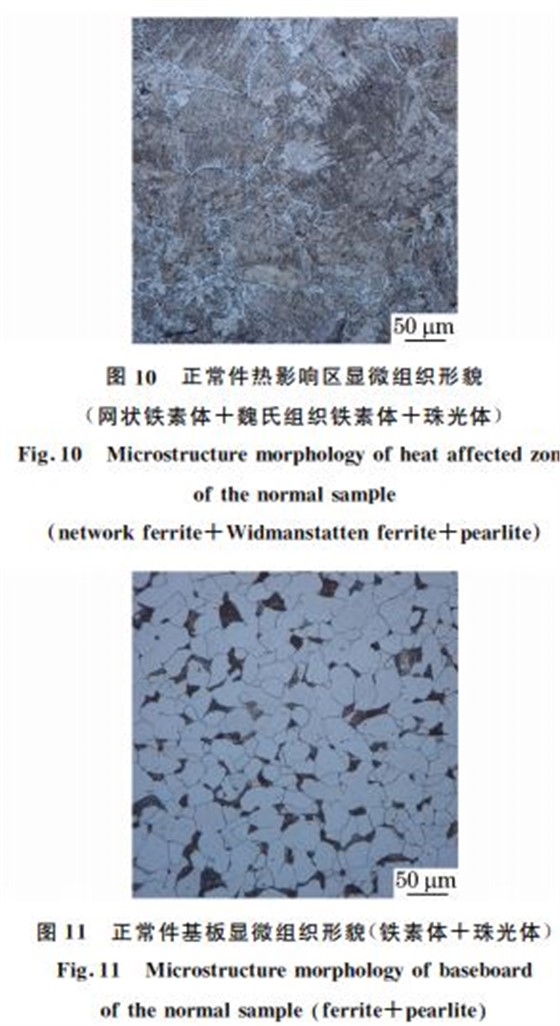

1.4 金相检验

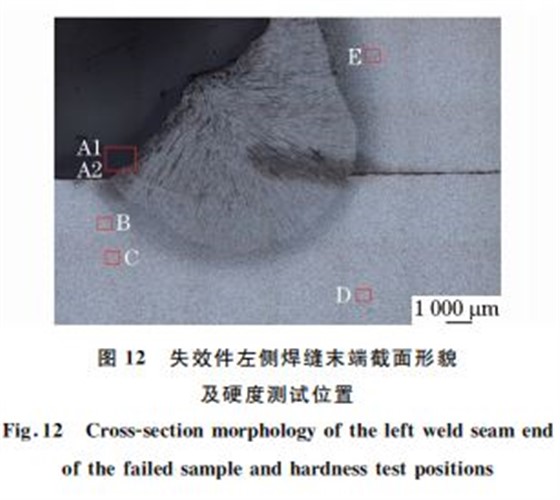

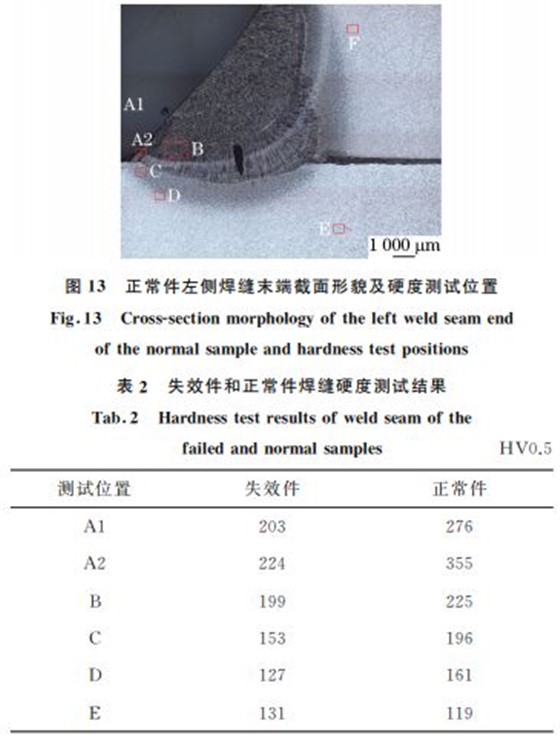

失效件和正常件的基板和滑床显微组织均以珠光体+铁素体为主,其中焊接热影响区有网状铁素体+魏氏组织铁素体+珠光体,基板显微组织为铁素体+珠光体,滑床显微组织为带状铁素体+珠光体,见图8~11.从焊缝截面可以清晰地看出:失效件 和正常件的焊接方法不同,正常件焊道明显分为上下两层(表层焊道和底层焊道,其中表层焊道结晶方向与截面垂直,底层焊道结晶方向与截面平行);而失效 件 焊 道 仅 为 一 层 (焊 缝 结 晶 方 向 与 截 面 平行);另 正 常 件 焊 缝 中 发 现 有 焊 接 孔 洞 缺 陷,见图12和图13.

上下两层(表层焊道和底层焊道,其中表层焊道结晶方向与截面垂直,底层焊道结晶方向与截面平行);而失效 件 焊 道 仅 为 一 层 (焊 缝 结 晶 方 向 与 截 面 平行);另 正 常 件 焊 缝 中 发 现 有 焊 接 孔 洞 缺 陷,见图12和图13.

1.5 硬度测试

分别对失效件和正常件焊缝截面试样进行硬度测试,测试位置如图 12 和图 13 所示,测试结果见表2,可见失效件和正常件基体硬度接近,而失效件焊缝硬度比正常件焊缝硬度低30%~60%.

2 分析与讨论

由化学成分分析结果可知,失效地铁道岔基板和滑床材料均为 Q235钢.由金相检验结果可知,失效件和正常件基板和滑床的显微组织均以珠光体+铁素体为主,其中滑床有带状组织.从焊缝截面形貌可以看出,失效件和正常件的焊接方法不同,失效件只能够看到一层焊道,而正常件能够看到两层焊道.正常件底层焊道有焊接孔洞,失效件焊缝在焊道与滑床侧面交界处发现孔洞.由硬度测试结果可知,失效件和正常件基体硬度接近,而失效件焊缝 硬度低于正常件焊缝硬度30%~60%.由断口分析结果可知,失效件左侧和右侧裂纹源均位于焊缝末端与滑床侧边交界位置(即滑床与基板缝隙的末端),该处为应力集中点.综上所述,滑床板断裂是由于失效件焊缝晶粒粗大、硬度低,焊缝末端与滑床侧边交界位置原本就存在应力集中,在车辆行驶时的周期性压力作用下,此处萌生裂纹,随后裂纹沿着热影响区与基材交界面向焊缝内部扩展,到达热影响区最低点时改向硬度更低的基体内部扩展,最终形成疲劳断裂[2G5].

3 结论及建议

滑床与基板焊缝处存在焊接缺陷,是导致滑床板在焊缝处疲劳断裂的主要原因.建议改善焊接工艺,收焊时焊枪停留时间适当缩短;另外采用正常件的焊接工艺,即在滑床和基板交界线处分两次焊接,有利于改善晶粒粗大和应力集中问题用 X射线的衍射原理可进行残余应力测试、残余奥氏体含量测定和物相分析等;③利用 X 射线的电离作用进行元素和价态分析等.限于篇幅,本次只是对这门技术从原理到实际应用进行了一些简单的概述.

文章来源:材料与测试网