摘 要:对某热电厂机组中运行2×105 h以上的主蒸汽管道用10CrMo910钢进行不同温度 (535,560,580 ℃)的高温蠕变试验,研究该钢的高温蠕变行为及组织演变过程。结果表明:不同温 度高温蠕变后,超期服役10CrMo910钢的晶粒发生了明显变形,贝氏体和铁素体基体中都发生了 再结晶,析出相粗化,蠕变孔洞变大变深,蠕变损伤加重;随着蠕变温度的升高,蠕变断裂时间从 4633h降低到2314h,高温蠕变断裂强度从87.7MPa降低到58.3MPa,10CrMo910钢的高温蠕 变性能降低;蠕变断口为韧窝状,无明显的剪切撕裂区,可见明显的二次裂纹和析出相,断裂方式均 为准解理断裂

关键词:10CrMo910钢;超期服役;主蒸汽管道;高温蠕变;析出相;蠕变孔洞

中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2022)04-0069-06

0 引 言

主蒸汽管道作为火电机组的关键高温部件,用 于输送高压高温蒸汽,其结构较复杂,在长期运行过 程中会发生材质变化和积累损伤,导致使用寿命不 断缩短[1-2]。主蒸汽管道在运行中主要承受蒸汽内 压力和支吊架约束力引起的机械载荷以及高温蒸汽 引起的热负荷作用,即蠕变-疲劳载荷作用。材料长 期在高温、高压条件下工作,其显微组织会发生劣 化,如造成蠕变损伤,出现碳化物的球化、聚集和长 大,产生蠕变和空洞以及晶界裂纹等,进一步造成管道宏观性能如拉伸性能、蠕变持久强度、冲击韧性的 下降和韧脆转变温度的升高。同时,火电机组的频 繁起停可能会产生疲劳破坏,环境因素也会造成相 关的腐蚀、磨损等问题。在复杂工况条件下,管道在 制造过程中因工艺问题带来的超标缺陷处产生应力 集中,导致裂纹萌生并扩展,最终造成主蒸汽管道的 失效破坏[3-6]。 在我国,20世纪60年代末期和70年代初期投 产的高温高压电厂机组的运行时间普遍已达到或超 过2×105h。10CrMo910钢是一种低合金钢,具有良 好的淬透性、焊接性能和持久塑性,广泛应用于火电 机组的主蒸汽管道。目前,有关10CrMo910钢的研 究主要集中在焊接工艺和寿命评估方面,但是对于其 高温蠕变行为、蠕变后显微组织变化等方面的研究鲜 有报道,而研究10CrMo910钢在长时间服役后的高 温蠕变行为,对指导主蒸汽管道的高温损伤评估和检 修维护工作具有现实意义。作者以某电站实际运行 2×105h以上的主蒸汽管道用10CrMo910钢为研究 对象,通过不同温度下的高温蠕变试验研究该钢的高 温蠕变行为,并分析其蠕变组织演变机理。

1 试样制备与试验方法

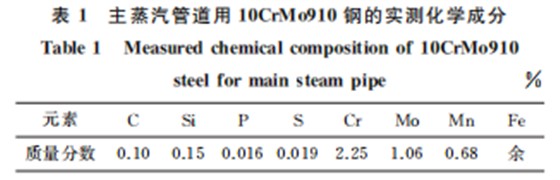

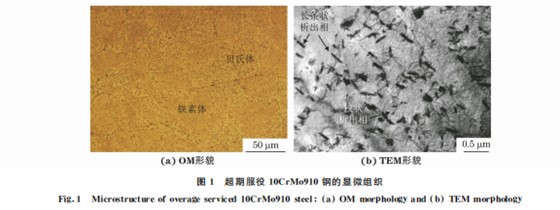

试验材料取自某热电厂机组中运行 2×105 h 以上的主蒸汽管道,材料为10CrMo910钢,其实测 化学成分见表1,在光学显微镜(OM)和透射电镜 (TEM)下 的 显 微 组 织 如 图 1 所 示,可 以 看 出, 10CrMo910钢超期服役后的组织为贝氏体和铁素 体组成的基体以及长条状析出相和粒状析出相,长 条状析出相的长度为0.2~0.3μm,其一端与晶界相 接,相近的长条状析出相组成一簇,且取向一致,粒 状析出相的尺寸约为10nm,弥散分布在长条状析 出相之间的基体上,对位错起到钉扎作用,提高了 位错移动阻力,从而起到析出强化作用。测得主蒸 汽管道具有较高的室温抗拉强度(397 MPa)和屈服 强度(260MPa)。

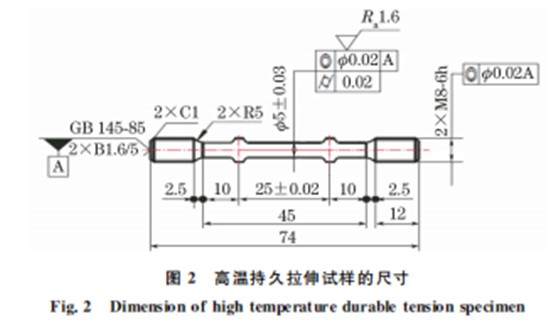

沿管壁轴向截取标准高温持久拉伸试样,具体 尺寸如图2所示,采用 RDJ50型机械式蠕变持久试 验机进行高温蠕变试验,根据实际工况,选取试验应 力为100MPa,蠕变温度为535,560,580 ℃。试样 断裂后,采用ZEISSSUPRA55型场发射扫描电子 显微镜 观 察 断 口 形 貌,采 用 SEM 附 带 的 能 谱 仪 (EDS)进行微区成分分析。在断口处截取金相试 样,用体积分数5%的硝酸去离子水溶液腐蚀后,采 用ZEISSImagerM2m 型光学显微镜观察显微组 织。在同一位置取样制备透射电镜试样,电解液为 体 积 分 数 95% (CH3CO2 )O+5% HClO4,使 用 TecnaiF30型透射电子显微镜(TEM)观察析出相 的形貌与分布。

2 试验结果与讨论

2.1 高温蠕变组织

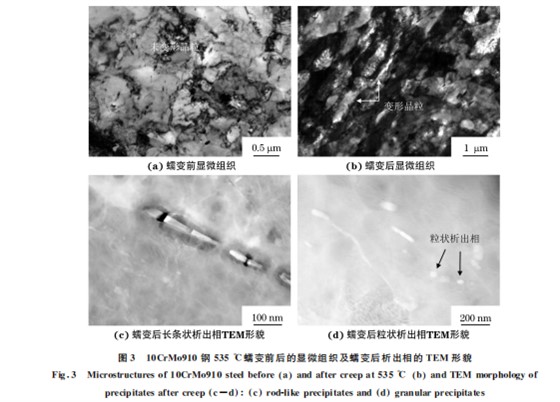

在不同 温 度 蠕 变 后,10CrMo910 钢 的 显 微 组织、析出相 形 貌、蠕 变 孔 洞 形 貌 相 似,因 此 仅 选 取 535℃蠕变前后的形貌进行对比分析。由图3可以 看出,与蠕变前相比,蠕变后10CrMo910钢的晶粒 发生了明显的变形,贝氏体基体和铁素体基体上的 位错几乎消失,亚晶粒显著减少,仅剩下少量尺寸较 大的亚晶界,但蠕变前组织中的沿亚晶界分布的析 出相存留下来,可知组织中发生了再结晶。蠕变后 组织中的条状析出相长度下降至0.15μm 以下,宽 度增至约0.1μm,说明条状析出相发生了明显的粗 化;粒状析出相弥散分布在铁素体与贝氏体的晶界 上,其尺寸比蠕变前显著增加,直径约为50nm,部 分析出相聚集长大。10CrMo910 钢组织中条状和 粒状析出相由晶界向贝氏体晶内长大,在三晶粒交 界处长大成大的析出相颗粒。

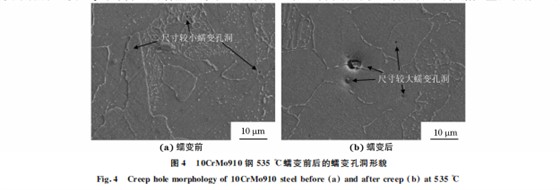

由图4可以看出:蠕变前10CrMo910钢中主要 存在尺寸较小的蠕变孔洞,说明运行 2×105 h 后 10CrMo910钢的蠕变损伤较轻微,处于蠕变第二阶 段,仍有较长的蠕变寿命;在535 ℃高温蠕变后,蠕 变孔洞的尺寸较大且较深,10CrMo910钢的蠕变损 伤加重。在高温蠕变条件下,材料的蠕变强度主要 取决于晶界强度[3]。在高温下,合金元素发生再分 配,贝氏体、铁素体基体中的析出相在晶界处聚集长 大,在外力作用下,析出相脱离形成显微孔洞,使晶 界强度降低,蠕变孔洞择优在这些位置形核,随着蠕 变变形程度的增大,孔洞相连成微裂纹并沿晶界扩 展[7-9]。同时,在高温条件下,晶界上的原子较易扩 散,受力后先发生晶界滑动,滑动造成的孔洞使微裂 纹继续沿晶界扩展;晶界处的位错大量塞积,产生应力集中,微裂纹在应力作用下扩展成宏观裂纹,最终 导致试样断裂[10-13]。

2.2 高温蠕变性能

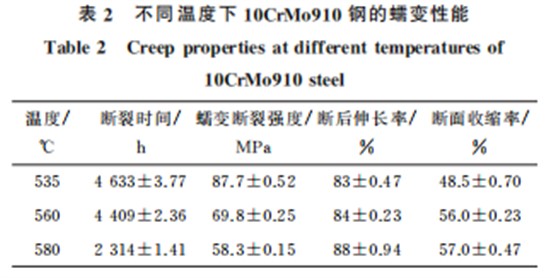

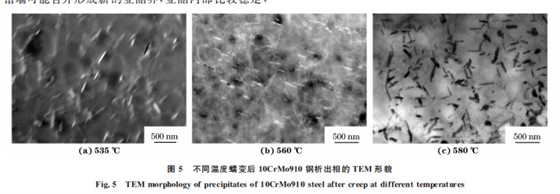

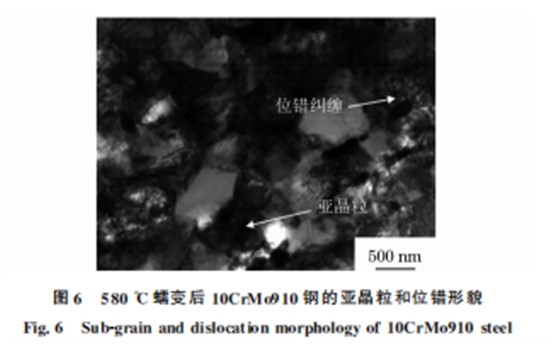

由表2 可 以 看 出,随 着 蠕 变 温 度 的 升 高, 10CrMo910钢的蠕变断裂时间从 4633h 降低到 2314h,高温 蠕 变 断 裂 强 度 从 87.7 MPa 降 低 到 58.3MPa,但断后伸长率和断面收缩率均增大,说 明蠕变过程加速,蠕变性能降低。由图5可以看出, 随着蠕变温度的升高,条状析出相的聚集程度增加, 析出相粗化,且在580 ℃蠕变后存在长度约0.5μm 的条状析出相,粗化后的析出相更易于蠕变孔洞的形 成。由图6可以看出,580 ℃蠕变后组织中存在晶界 清晰的亚晶以及大量位错缠结的位错墙。相异的位 错墙可能合并形成新的亚晶界,亚晶内部比较稳定,但亚晶的相对转动会加速蠕变,从而降低高温蠕变性 能。在晶界处富集的析出相,虽然会对位错产生强烈 的钉扎作用,提高材料的高温蠕变性能,但是过于粗 化的析出相会降低晶界强度,位错经过析出相时不再 是切过机制,而是绕过机制[14-16],这种作用超过了析 出强化的作用,从而造成高温蠕变性能的降低。

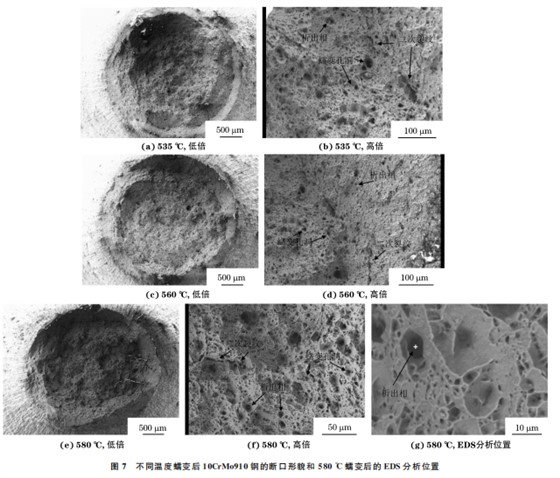

2.3 高温蠕变断口形貌

由图7可以看出:不同温度蠕变后10CrMo910 钢蠕变断口均呈杯锥状,断口底部区域凹凸不平,可 观察到大量韧窝,无明显的剪切撕裂区,且存在二次 裂纹;韧窝中存在析出相粒子,以及析出相脱落后留 下的蠕变孔洞。可知,10CrMo910钢的断裂方式均 为准解理断裂,蠕变过程为明显的塑性变形。随着 蠕变温度的升高,断口处韧窝变深,尺寸增加,在原 始韧窝孔壁处可见到小的新生韧窝,这是因为随着蠕变温度的升高,组织处于热激活状态,位错环密度 减小,运动阻力降低,位错快速运动[17-20],不同滑移 面上的位错更容易聚集形成微孔,有利于韧窝的生 成。由 EDS测得蠕变断口中的析出相的化学成分 (质量分数/%)为5.32C,2.54Cr,92.14Fe,可知析出 相为碳化物。碳化物和基体的结合力较弱,随着变 形程度的加剧,碳化物与基体分离,在断口表面形成 新生的韧窝。

3 结 论

(1)不同温度高温蠕变后,超期服役主蒸汽管 道用10CrMo910钢的晶粒发生了明显变形,贝氏体 和铁素体基体中发生再结晶和析出相粗化,蠕变孔 洞变大变深,蠕变损伤加重。

(2)随 着 蠕 变 温 度 的 升 高,蠕 变 断 裂 时 间 从 4633h降 低 到 2314h,高 温 蠕 变 断 裂 强 度 从 87.7 MPa降低到58.3 MPa,10CrMo910钢的高温 蠕变性能降低,这与析出相的粗化、亚晶的形成、晶 界滑动有关,因此在应用中需要严格控制蒸汽温度,以保证管道的使用寿命。

(3)不同温度高温蠕变后的蠕变断口呈韧窝 状,无明显的剪切撕裂区,存在明显的二次裂纹和析 出相,断裂方式均为准解理断裂。

参考文献: [1] 符栋良,任发才.电站锅炉用改进型9Cr-1Mo耐热钢高温蠕变 行为研究[J].锅炉技术,2018,49(6):59-62. FU DL,RENFC.Investigationoncreepbehaviorofmodified 9Cr-1Moheat-resistantsteelusedforpowerplantboilerat elevatedtemperatures[J].BoilerTechnology,2018,49(6): 59-62. [2] 王利民,张广洲,姚辉,等.金属材料的抗蠕变机理及方法综述 [J].材料导报,2018,32(增刊1):373-377. WANGL M,ZHANG G Z,YAO H,etal.Areview onthe anti-creepmechanismand methodsofmetallicmaterials[J]. MaterialsReview,2018,32(S1):373-377. [3] 句光宇,王体,宋利,等.电 厂 过 热 器 用 12Cr2MoWVTiB 钢 管 使用温度上限的探讨[J].机械工程材料,2019,43(3):24-28. JU G Y,WANG T,SONG L,etal.Discussion on upper temperaturelimitof12Cr2MoWVTiBsteeltubeinsuperheater forpowerplant[J].Materialsfor MechanicalEngineering, 2019,43(3):24-28. [4] SRINIVASANG,DEY H C,GANESAN V,etal.Choiceof weldingconsumableandprocedurequalificationforweldingof 304HCu austenitic stainless steel boiler tubes for Indian advancedultrasupercriticalpowerplant[J].Weldinginthe World,2016,60(5):1029-1036. [5] 蔡晓文,陈兴元.热风炉出风管失效分析[J].中国材料进展, 2019,38(11):1121-1124. CAIX W,CHEN X Y.Failureanalysisofdraintubeforhot- blaststove[J].MaterialsChina,2019,38(11):1121-1124. [6] YANG Y,WANG X D,TANG W F.Study onthe high temperaturecreepbehaviorof30Cr25Ni20heat-resistantsteel [J].KeyEngineeringMaterials,2019,814:157-162. [7] 陈俊豪,宁保群.P92钢高温蠕变过程中显微组织演变研究现 状及强化途径[J].材料导报,2014,28(17):53-59. CHENJ H,NING B Q.Researchstatusof microstructure evolution and strengthening methods of P92 steelin the processofhightemperaturecreep[J].MaterialsReview,2014, 28(17):53-59. [8] 李广洪.电厂锅炉主蒸汽管10CrMo910的焊接[J].化工机械, 2004,31(3):173-174. LIG H.Weldofthe10CrMo910steamtubesintheboilersof powerplants[J].ChemicalEngineering& Machinery,2004,31 (3):173-174. [9] 杨滨,孙文起,蒋文春,等.12Cr1MoV 钢管在长时服役后组织 及拉伸性能的退化[J].机械工程材料,2019,43(7):24-27. YANG B,SUN W Q,JIANG W C,etal.Deterioration of microstructureandtensilepropertiesof12Cr1MoVsteelpipe after long-term service [J]. Materials for Mechanical Engineering,2019,43(7):24-27. [10] XU H,YUANJ,LIUJ,etal.Analysisonfracturemechanism ofT92steelunderhightemperature multiaxialcreep[J]. Advanced MaterialsResearch,2014,941/942/943/944:1423- 1427. [11] 倪莹莹,唐建群,郭晓峰,等.20Cr32NiNb钢热壁集气管的失 效分析[J].机械工程材料,2017,41(11):102-105,110. NIY Y,TANG J Q,GUO X F,etal.Failureanalysisof 20Cr32NiNbsteel hot outlet manifold[J].Materialsfor MechanicalEngineering,2017,41(11):102-105,110. [12] LOONEYL,HURST R C,TAYLOR D.Theeffectofhigh pressurehydrogenonthecreepfractureofnotchedferritic- steel components [J].Journal of Materials Processing Technology,1998,77(1/2/3):25-31. [13] CHIU YT,LINCK,WUJC.High-temperaturetensileand creeppropertiesofaferriticstainlesssteelforinterconnectin solidoxidefuelcell[J].JournalofPowerSources,2011,196 (4):2005-2012. [14] PICCIRELLIN,AURIAC Y,SHANAHAN M E R.Creep behaviourathightemperatureofepoxy-imide/steeljoints- Influenceofenvironmentoncreeprate[J].TheJournalof Adhesion,1998,68(3/4):281-300. [15] BAIXL,ZHANG Q,CHEN G H,etal.Hightemperature tensiletestandcreeprupturestrengthpredictionof T92/ Super304Hdissimilarsteelweldjoints[J].MaterialsatHigh Temperatures,2014,31(1):69-75. [16] 赵勇桃,董俊慧,张韶慧,等.P92钢高温拉伸断口形貌的研究 [J].材料工程,2015,43(4):85-91. ZHAO Y T,DONG J H,ZHANG S H,et al.High- temperaturetensilefracture morphologyofP92steel[J]. JournalofMaterialsEngineering,2015,43(4):85-91. [17] UKAIS,KATOS,FURUKAWAT,etal.High-temperature creepdeformationin FeCrAl-oxidedispersionstrengthened alloycladding[J].Materials Scienceand Engineering:A, 2020,794:139863. [18] SINGH G,BALA N,CHAWLA V.Oxidationbehaviourof HVOFsprayedNiCrAlYandNiCrAlY-20SiCcoatingsonT- 91boilertubesteel[J].Protectionof MetalsandPhysical ChemistryofSurfaces,2020,56(1):134-150. [19] YET,WANGZD,XUAN FZ.Modelingthecreepdamage effectonthecreepcrackgrowthbehaviorofrotorsteel[J]. OpenPhysics,2018,16(1):517-524. [20] 闫永明,刘雅政,徐盛,等.23CrNi3Mo钢热塑性行为及断裂 机理[J].材料热处理学报,2014,35(6):80-84. YAN Y M,LIU YZ,XUS,etal.Hotductilitybehaviorand fracturemechanismof23CrNi3Mosteel[J].Transactionsof MaterialsandHeatTreatment,2014,35(6):80-84.

<文章来源>材料与测试网>机械工程材料>46卷>