摘 要:对汽车发动机用AM50合金进行了Er合金化处理;采用扫描电镜(SEM),X射线衍射仪(XRD),浸泡试验

和电化学试验研究了Er含量对AM50合金组织和耐蚀性的影响。结果表明:Er微合金化的AM50合金中除了含有αMg相和βMg17Al12相外,还形成了Al7ErMn5 相和Al3Er相;随着Er含量的增加,合金的腐蚀速率总体表现为先降低而后升高的趋势,腐蚀后抗拉强度呈现先增加而后降低的趋势,而强度损失呈现先减小而后增大的趋势;Er添加量为0.5%(质量分数)时,AM50合金具有最佳耐蚀性和拉伸性能。

关键词:汽车发动机;AM50合金;Er微合金化;腐蚀速率;抗拉强度

中图分类号:TG174 文献标志码:A 文章编号:1005748X(2017)06044105

镁合金是以镁为基体加入其他金属元素组成的合金,具有密度小、比强度高、比弹性模量大、散热好、消震性好等优点,被广泛应用于汽车、交通等领

域[1]。汽车行驶时,60%燃料的消耗于汽车自重,汽车自重每减轻10%,其燃油效率可提高5%以上,而镁合金作为最轻的结构金属材料之一,在壳体类和支架类汽车零部件领域有着较为明显的优势。然而,镁合金的耐蚀性较差,不能满足服役条件对材料的要求,因此提高镁合金的耐蚀性有利于其推广应用。常用的改善镁合金耐腐蚀的方法主要包括微合金化和热处理等[2]。其中,微合金化元素主要有Al、Zn、Mn、Ce以及少量Zr或Cr等。近年来,稀土元素Er在有色合金中的应用得到科研工作者的关注。研究表明,在镁合金中添加 Er可以一定程度提高合金的常温和高温力学性能[34]。然而,关于Er元素对镁合金耐蚀性影响方面的报道还较少。

本工作通过在发动机用 AM50合金中添加Er进行微合金化,研究了 Er含量对 AM50合金组织与耐蚀性的影响。

1 试验

试 验 原 料 为 高 纯 Mg (99.99%)、高 纯Al(99.99%)、Al10Mn中间合金、ErMg中间合金等。在真空感应熔炼炉中对 AM50合金进行了熔

炼,并通过添加 Er对其进行微合金化。熔炼过程中采用氩气进行保护以防止镁合金的燃烧和氧化,浇注温度控制在710℃,通过添加中间合金和高纯

Al来调节合金成分,共制备了六种不同 Er含量的AM50合金,其化学成分及相应编号见表1。

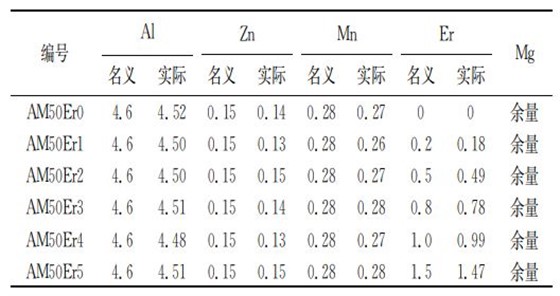

表1 试验合金的化学成分(质量分数)

Tab.1 Chemicalcompositionofexperimentalalloy(mass)

采用D8AdvanceX射线衍射仪(XRD)对铸态、合金的物相进行了分析。采用JSM6800型扫描电镜(SEM)对合金表面形貌进行了观察,并采用附带的能谱分析仪(EDS)对微区成分进行了测定。

电化学极化曲线测试在 ZenniumE型电化学工作站中进行,试样为10mm×10mm×10mm 的块状,测试溶液为3.5% NaCl(质量分数,下同)溶液,扫描速率为10mV/s[5]。

腐蚀 浸 泡 试 样 尺 寸 为 10 mm×10 mm×10mm,试样经打磨和抛光处理后,用丙酮和酒精清洗并吹干备用。腐蚀介质为3.5% NaCl溶液,浸泡时间分别为24,72,168h。采用失重法计算腐蚀速率。

拉伸试样分别为腐蚀前后的试样。采用硝酸银溶液去除腐蚀后试样表面腐蚀产物,并用清水和酒精冲洗后吹干。拉伸试验在 MTS810型液压伺服电子万能拉伸机上进行,拉伸速率为1mm/min。

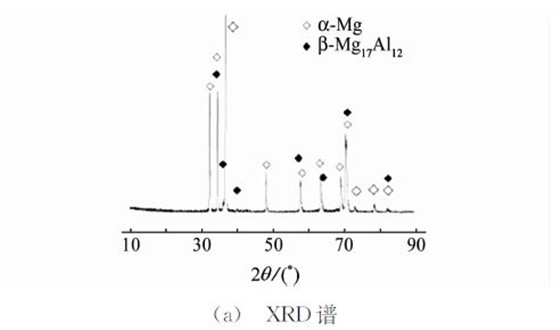

图1 铸态 AM50Er0合金的XRD谱和SEM 图

Fig.1 XRDpattern(a)andSEMimage(b)

ofcastAM50Er0alloy

2 结果与讨论

2.1 显微组织和相组成

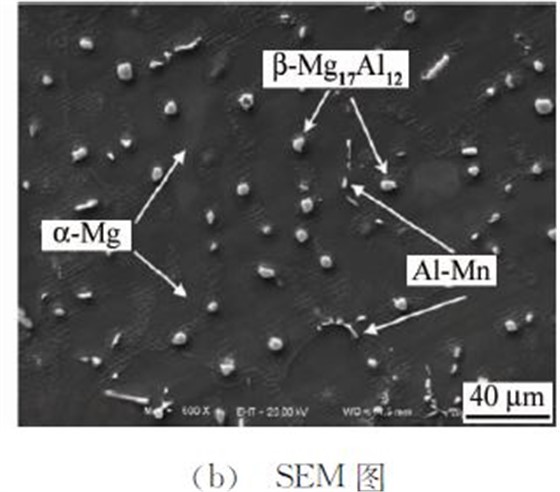

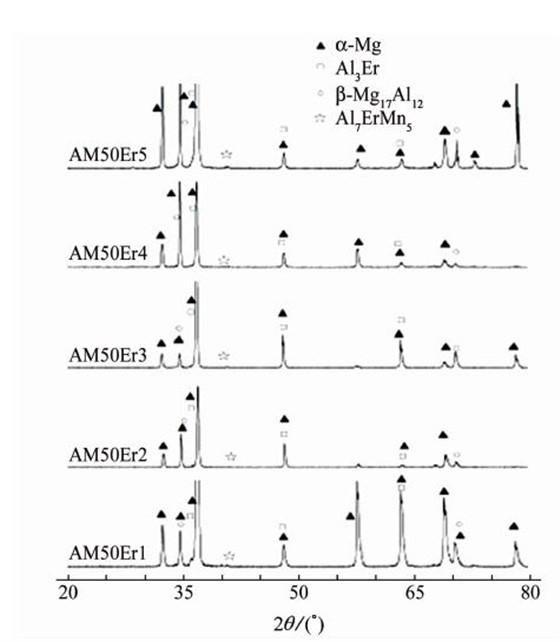

对AM50Er0合金铸锭进行物相分析和显微组织观察,结果如图1 所示。由图1(a)可见,铸态AM50Er0 合金主要由αMg 固溶体和初生βMg17Al12相组成,XRD 谱中部分αMg相衍射峰和βMg17Al12相衍射峰重合;由图1(b)可见,在AM50Er0合金中存在较多的白色颗粒状析出相以及少量的白色针状析出相。能谱分析(图略)结果表明,白色颗粒状析出相主要含有 Al和 Mg元素,而白色针状析出相主要含有 Al和 Mn元素,黑灰色区域则主要含有 Mg元素。结合XRD谱和文献[6]可知,黑灰色区域为αMg固溶体,白色颗粒状的物质为βMg17Al12相,而针状白色物质为 Al8Mn5 相。由图2可见:经Er微合金化后,AM50合金中除 了 含 有 αMg 相 和 βMg17 Al12 相 外,还 有Al7ErMn5 相和 Al3Er相;不同Er含量的 AM50合金中的物相种类相同,但随着 AM50合金中 Er含量的增加,Al3Er相的含量逐渐增加,而βMg17Al12相的含量逐渐减少。这主要是由于随着 Er含量的增加,AM50合金中初生的 Al3Er相的含量有所增加,这种初生相的形成优先于βMg17Al12相[7],且消耗了合金中的 Al原子,使 AM50合金中 Al含量减少,因此βMg17Al12相的含量会有所降低。

图2 不同Er含量的AM50合金的XRD谱

Fig.2 XRDpatternsofAM50alloyswithdifferentErconten

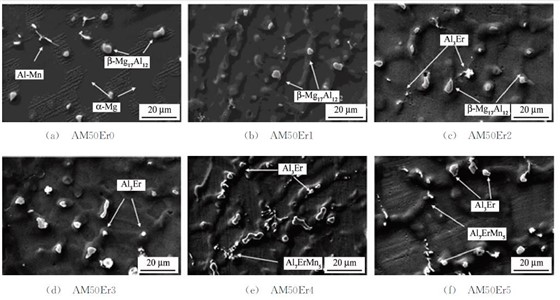

由图3可见:AM50Er0合金中除了αMg相和βMg17Al12相外,有少量针状AlMn相存在,其中βMg17Al12相主要分布在晶界;在合金中添加稀土元素Er后,AM50 合金中开始出现了更加白亮的Al7ErMn5 相和 Al3Er相,合金的组织有一定细化。

AM50Er1合金中,Al7ErMn5 相和 Al3Er相的含量相对较少,尺寸较为细小;随着合金中 Er含量的增加,合金中 Al7ErMn5 相和 Al3Er相的数量和含量有所增加。对合金中白亮色的物相进行能谱分析(图略),结果表明,这些亮白色区域主要含有 Mg、Al、Mn和Er元素,且 Mn元素和Er元素经常是伴生出现,这主要取决于合金凝固过程中的热力学条件。在合金凝固过程中,Er元素会在αMg的界面前沿聚集并造成成分过冷,枝晶间距不断减小和细化;此外,Er元素还对βMg17Al12相的粗化和长大起到一定的抑制作用。

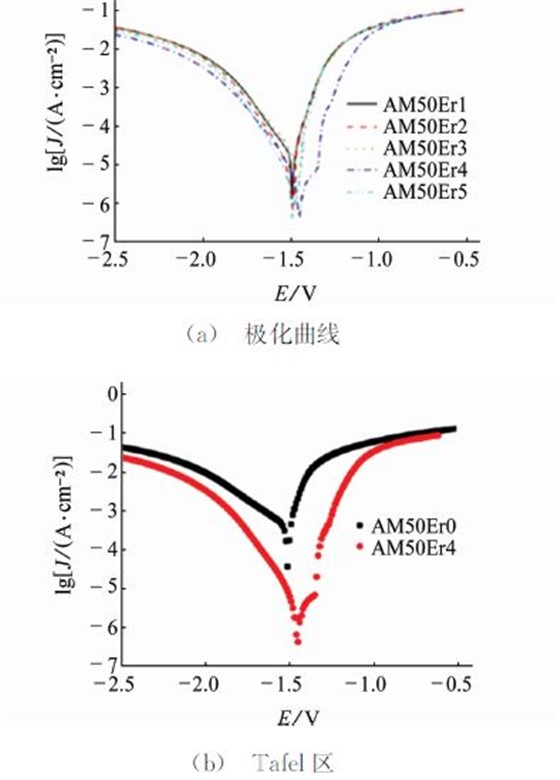

2.2 极化曲线

由图4(a)可见:在 Er微合金化 AM50合金的极化曲线上,随着Er含量的增加,合金的自腐蚀电位呈 现 先 正 向 移 动 而 后 负 向 移 动 的 趋 势,AM50Er4合金的自腐蚀电位的最大,为-1.49V;相应地,自腐蚀电流密度也呈现先减小而后增大,AM50Er4合金的自腐蚀电流密度最小。由图4(b)可见:对比 AM50Er0和 AM50Er4合金的 Tafel区域,前 者 的 自 腐 蚀 电 位 (-1.52 V)比 后 者 的(-1.49V)更负,且阴极电流密度和阳极电流密度也相对更低。这说明在 AM50合金中添加 Er元素,能使合金的耐蚀性得到提高。这是因为:Er元素的加入可以增加表面腐蚀膜层的致密性,在腐蚀过程中抑制腐蚀溶液对基体组织的侵蚀;此外,Er元素的加入可以使阴极处βMg17Al12相的含量降低,减少腐蚀过程中腐蚀电偶的数量[8]。但是,合金中Er元素含量过多,会导致含Er金属间化合物的数量增加和尺寸变大,属间化合物与βMg17Al12相形成微电偶的数量也会增加,从而使析氢反应的加速,阴极反应的腐蚀电流密度增大,合金的耐蚀性反而会降低。

图3 不同Er含量 AM50合金的SEM 图

Fig.3 SEMimagesofAM50alloyswithdifferentErcontent

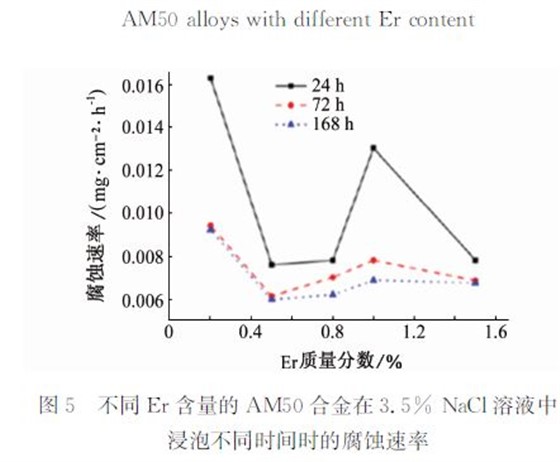

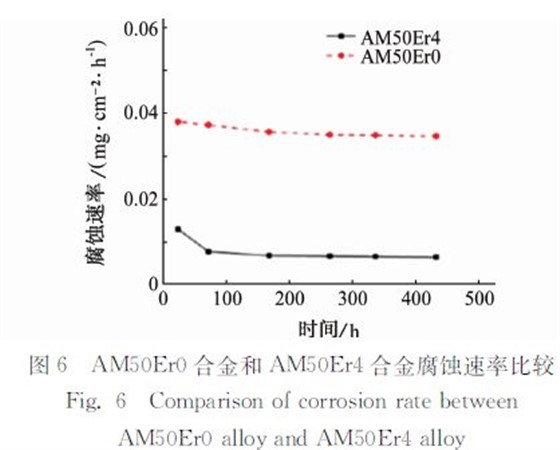

2.3 腐蚀速率

由图5可见:当腐蚀时间相同时,随着Er含量的增加,AM50合金的腐蚀速率总体表现为先降低而后升高的趋势;AM50Er2和 AM50Er3合金的腐蚀速 率 相 差 不 大,但 都 小 于 AM50Er1 合 金 的,AM50Er4合金的腐蚀速率仅次于 AM50Er1合金的。腐蚀浸泡试验结果与电化学测试结果存在一定的差异,因为在清洗过程中 AM50Er4和 AM50Er5合金中部分尺寸较大的 Al7ErMn5 相和 Al3Er相出现了脱落,使得腐蚀浸泡试验数据存在一定误差。由图6可见:随着腐蚀时间的延长,AM50Er0合金和 AM50Er4合金的腐蚀速率呈先降低而后逐渐趋于平稳的特征,AM50Er4合金的腐蚀速率明显低于 AM50Er0合金的,二者在相同的腐蚀时间内腐蚀速率相差4倍左右。由此可见,Er元素的添加极大地提高了 AM50合金的耐蚀性。

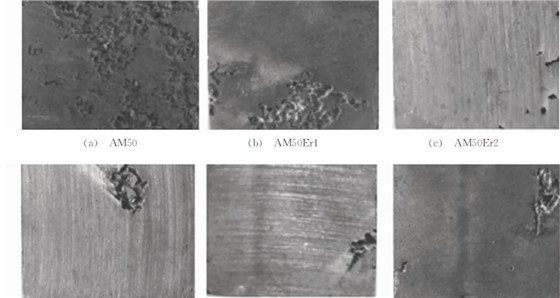

由图7可见:经过72h浸泡腐蚀后,AM50Er0合金表面出现了较多的连续腐蚀坑;当在 AM50合金中添加Er元素后,合金表面的腐蚀坑数量明显减少,且 AM50Er2合金表面的腐蚀坑的面积最小。

AM50合金中添加Er元素可以细化合金组织,降低合金中βMg17Al12相的数量,从而抑制了由于电位不同而产生的微电偶腐蚀反应[8];此外,Er元素的添加还在一定程度上改善了腐蚀膜层的结构起到了抑制腐蚀坑形成的作用。但是并不是 Er添加量越多越好,如果合金中含 Er金属间化合物的数量和体积增加至一定程度时,这种化合物会成为新的阴极而发生原电池反应,导致腐蚀速率的增大,合金的耐蚀性反而降低。

2.4 拉伸性能

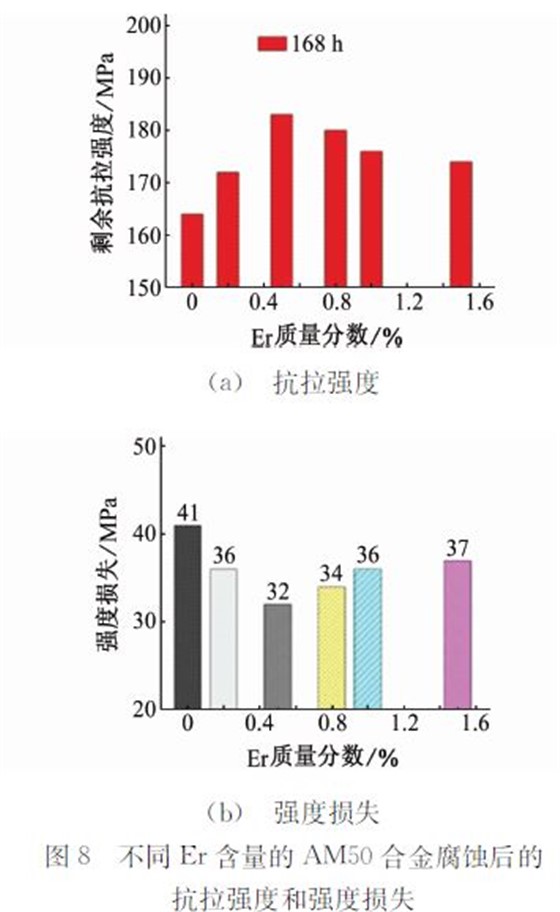

由图8(a)可见,在同样的腐蚀时间下,随着AM50合金中Er含量的增加,合金的抗拉强度呈先增加而后降低的趋势,在 Er质量分数为0.5%时,合金的抗拉强度最大。强度损失为合金腐蚀前后抗拉强度的差值。从图8(b)可见,随着 AM50合金中Er含量的增加,强度损失呈现先减小而后增大的趋势,Er质量分数为0.5%时,合金的强度损失最小。

Er元素在 AM50合金中可以起到细晶强化、固溶强化和第二相强化的作用[9],因此合金的常温拉伸性能会有所增强。此外,Er元素在腐蚀过程中会以氧化物形式进入到表面腐蚀膜层中,并在凝固过程中抑制βMg17Al12相的形成,从而减少局部微电偶反应发生,从整体上降低了合金发生腐蚀反应的可能性,改善了合金的耐蚀性。由此可见,Er质量分数为0.5%时,AM50合金具有最佳的拉伸性能和耐蚀性。

(d) AM50Er3 (e) AM50Er4 (f) AM50Er5

图7 不同Er含量的 AM50合金在3.5% NaCl溶液中浸泡72h后的腐蚀形貌

Fig.7 CorrosionmorphologyofAM50alloyswithdifferentErcontentimmersedin3.5% NaClsolutionfor72h

Fig.8 Tensilestrength(a)andstrengthloss(b)ofAM50alloyswithdifferentErcontentaftercorrosion

3 结论

(1)未添加Er的铸态AM50合金主要由αMg固溶体和初生βMg17Al12相组成;经过Er微合金化后,AM50合金中除了αMg相和βMg17Al12相外,还含有 Al7ErMn5 相和 Al3Er相。

(2)当腐蚀时间相同时,随着 Er含量的增加,AM50合金的腐蚀速率总体表现为先降低而后升高的趋势。AM50Er2和 AM50Er3合金的腐蚀速率相差不大,但都小于 AM50Er1合金的,AM50Er4合金的腐蚀速率仅次于 AM50Er1合金的。

(3)随着AM50合金中Er元素含量的增加,腐蚀后合金的抗拉强度呈现先增加而后降低的趋势,在Er质量分数为0.5%时拉强度最大;强度损失随Er元素含量的增加呈现先减小而后增大的趋势。

(4)Er质量分数为0.5%时,AM50合金具有最佳的拉伸性能和耐蚀性。

文章来源:材料与测试网