摘 要:采用高功率激光器对调质态35CrMo钢进行表面淬火处理,研究了不同激光功率(1.6, 2.4,3.2,4.0kW)下表层的显微组织、硬度及耐磨性能。结果表明:当激光功率为1.6,2.4kW 时, 35CrMo钢表层组织中存在未溶铁素体,硬度比基体低,与 GCr15钢对磨后的磨损质量变化率与基 体几乎相同,耐磨性较差;当激光功率为3.2,4.0kW 时,表层组织全部为回火马氏体,平均硬度可 以达到640HV,比常规水冷淬火后的硬度提高约20%;当激光功率为3.2kW 时,磨损质量变化率 最小,表面未发现明显的磨损痕迹,与基体相比耐磨性得到显著提高,而当激光功率提高到4.0kW 时较高的马氏体自回火程度导致硬度与耐磨性比激光功率为3.2kW 时略有降低。

关键词:35CrMo钢;高功率激光淬火;显微组织;硬度;耐磨性

中图分类号:TG178 文献标志码:A 文章编号:1000-3738(2022)02-0063-05

0 引 言

35CrMo钢具有强度高、韧性好、淬透性高和淬 火变形程度小等特点,广泛应用于钻杆接头上[1]。 在钻杆使用过程中,接头要经常拧卸,其表面承受较 大的钳咬合力,因磨损造成的钻杆接头报废量占报 废总量的90%以上。采用等离子喷焊[2]、渗氮[3]、 渗硼[4]等表面强化技术可以提高钻杆接头的使用寿 命,但存在喷焊层表面粗糙度大、化学渗氮和渗硼处 理后螺纹连接处的断裂韧性差以及螺纹连接处的使用寿命与钻杆体相比仍较短等不足。激光淬火[5-6] 以激光作为热源,被处理工件吸收激光能量,表面温 度迅速升至奥氏体温度区间,通过基体的迅速自然 冷却使金属表面发生相变,获取组织细小、位错密度 较高的马氏体组织,实现表面淬火强化。采用激光 淬火工艺对碳钢(45钢)、模具钢(H13钢)、轴承钢 (GCr15钢)、铸铁等材料进行的表面处理表明,可 在不改变工件尺寸和表面粗糙度的条件下极大地提 高上述材料表面的强韧性、硬度和耐磨性[7-11]。激 光功率、扫描速度和作用在材料表面上的光斑尺寸 是影响激光淬火质量最主要的工艺参数,其中:扫描 速度和光斑尺寸通过影响奥体化的保温时间来影响 淬火转变组织的晶粒尺寸和均匀性[12-13];激光功率 会显著影响激光处理区域的温度并决定奥体化程 度,通过影响淬火组织的类型影响表面硬度。目前, 激光淬火工艺通常所采用的激光功率仅为1kW 左 右[14-16],且在1kW 可调范围内激光束瞬间产生的 温度无明显变化,但是尚未有通过大范围改变激光 功率来调控激光淬火组织和性能的相关报道。作者 拟采用8kW 高功率激光器对35CrMo钢表面进行 淬火处理,在表面不熔化的前提下,通过提高激光功 率控制基体的奥氏体化程度,研究不同高激光功率 下35CrMo钢表层的组织、硬度和耐磨性能,并与调 质态35CrMo钢进行对比。

1 试样制备与试验方法

试 验 材 料 为 调 质 态 35CrMo 钢 板,尺 寸 为 40mm×30mm×10mm,由江汉钻具有限公司提 供;其 化 学 成 分 (质 量 分 数/%)为 0.33C,0.2S, 0.65Mn,1.0Cr,0.22Mo,≤0.035P,≤0.035S;硬度 为40HRC。采用最大功率为8kW 的 LDP8000- 60型半导体型激光器对钢板表面进行淬火处理,激 光波长为1020nm,离焦量为5mm,激光扫描速率 为 8mm·s-1,激 光 功 率 分 别 为 1.6,2.4,3.2, 4.0kW。将经过激光淬火的钢板置于丙酮溶液中 进行去酯、除锈,然后置于乙醇溶液中进行超声波清 洗,烘干。

在激光淬火后的钢板上截取金相试样,经打磨、 抛光,用体积分数 4% 硝酸酒精溶液腐蚀后,采用 ZeissAxioScope-A1型正置光学显微镜观察截面 显微组织。采用 HMV-2T 型显微硬度计对截面硬 度分布进行测试,从距表面0.1mm 处开始,沿深度 方向每隔0.1 mm 测试一次,平行测试3点取平均值,载荷为0.98N,保载时间为10s。采用 MMW- 1G 型万能摩擦磨损试验机在室温下进行销-盘磨损 试验,对磨材料为硬度58 HRC 的 GCr15钢,试栏 尺寸为 ?50 mm×10 mm,载 荷 为 100 N,转 速 为 120r·min-1,试验时间为30min;用精度为0.1mg 的 FA2004A 型电子天平称量磨损前后试样的质 量,以磨损质量变化率评价耐磨性能;采用 Hitachi S4800 型场发射扫描电子显微镜(SEM)观察磨损形 貌,并用其附带的能谱仪进行微区成分分析。

2 试验结果与讨论

2.1 对显微组织的影响

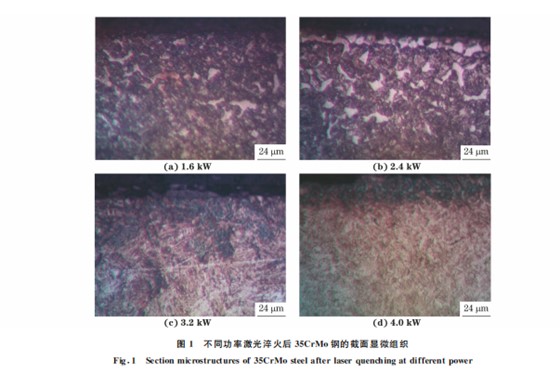

由图1 可以看出:当激光功率为 1.6,2.4kW 时,试验钢表层组织主要为块状未溶铁素体和回火 马氏体组织。35CrMo钢中铬、钼合金元素增加了 过冷奥氏体的稳定性,激光淬火过程的加热和冷却 速率极快,回火索氏体组织发生不平衡转变过程,快 速加热使奥氏体化温度提高了近200 ℃[17]。当激 光功率较低时,钢表面的温度较低,接近35CrMo钢 的完全奥氏体化温度(780~800 ℃),且 加 热 时 间 短,无法实现表面区域内所有组织的完全奥氏体化, 因此冷却后试样表面存在较多的未溶铁素体。同 时,由于激光淬火过程中,相邻道次间存在热量堆 积,淬火后的马氏体会产生自回火,生成了颜色较深 的回火马氏体。当激光功率增加到3.2,4.0kW 时, 加热温度高,未溶铁素体消失,试验钢表层组织全部 为回火马氏体;但在最表层出现了氧化层,这说明高 激光功率产生的高温导致了试样表面发生了较严重 的碳烧损

2.2 对硬度的影响

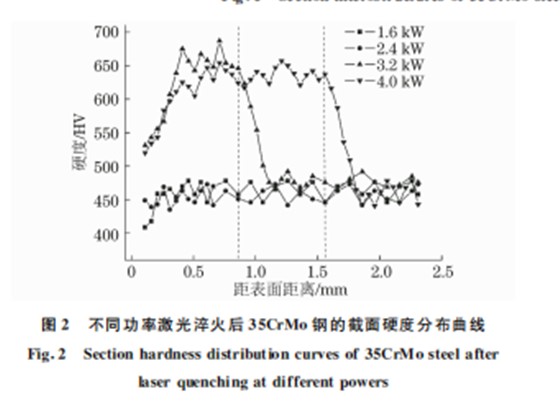

由图2 可以看出,当激光功率为 1.6,2.4kW 时,试验钢表层的硬度在一定范围内低于基体,这主 要是因为在低激光功率作用下,表层组织中存在的 大量未溶铁素体显著降低了其硬度。当激光功率提 高到3.2,4.0kW 时,激光淬火后表层的平均硬度为 640HV,比调质态35CrMo钢基体的硬度提高了近 45%,比常规水冷淬火硬度(520 HV[18])提高了约 20%。在激光功率为3.2,4.0kW 时,硬度在距离表 面0.3mm 后才开始出现显著增加,这主要是因为 此时表面发生了严重的烧损,形成了较低碳含量的 马氏体;当距表面距离超过0.3mm 后,所得马氏体 碳含量没有损失,因此硬度显著提高;随着距表面距 离的增加,温度降低,组织中又开始出现了未溶铁素 体,所以硬度开始下降。在激光功率为3.2,4.0kW 时,硬 度 提 高 的 最 大 深 度 分 别 为 0.9mm 和 1.6mm,这说明激光功率越大,硬度提高的深度也 越大;同时还可以看出,当激光功率增加到4.0kW 时,淬火硬度比3.2kW 时的硬度低,这主要是因为 激光功率越高,淬火过程中相邻道次组织受温度影 响越显著,随之产生的马氏体自回火程度也越高。

2.3 对耐磨性能的影响

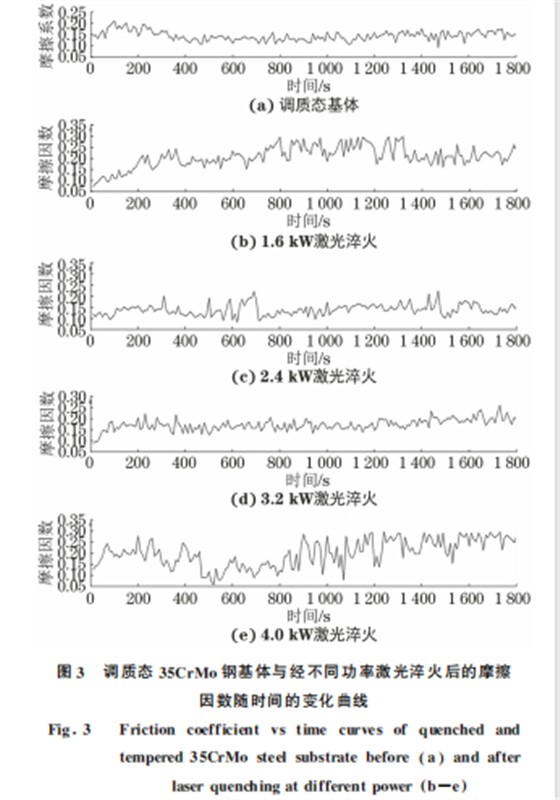

由图3可以看出:与调质态35CrMo钢相比,当 激光功率为1.6,2.4kW 时,激光淬火处理35CrMo 钢摩擦因数的波动幅度较大,这主要是由于该功率 处理后钢表面出现了较高含量的铁素体,表面硬度 较低导致的;当激光功率增加到3.2kW 时,在摩擦 磨损初期,摩擦因数出现了小幅波动,随摩擦过程的进行,摩擦因数趋于稳定,这是因为该功率处理后钢表面出现了碳烧损层,待烧损层磨损后,表面的硬度 较高,摩擦因数稳定在一个相对较低的值;当激光功 率进一步提高到4.0kW 时,更高的温度导致了更 严重的烧损,因而烧损层导致的摩擦因数波动经历 了更长的时间,待烧损层磨损后,摩擦因数才逐渐稳 定;同时由于4.0kW 淬火后的35CrMo钢淬火硬度 低于3.2kW 淬火后的淬火硬度,稳定后的摩擦因 数比3.2kW 时的大。

与硬度为58 HRC 的 GCr15钢在大气室温环 境中摩擦 30 min后,调质态 35CrMo钢与经 1.6, 2.4,3.2,4.0kW 功率激光淬火后的磨损质量变化率 分 别 为 0.042%,0.046%,0.043%,0.017%, 0.020%。经1.6,2.4kW 激光淬火后35CrMo钢的 磨损质量变化率与调质态35CrMo钢差别不大。激 光功率为3.2kW 时,35CrMo钢的磨损质量变化率 最小。当激光功率较低时,表面淬火效果不明显,且 表面硬度比调质态基体的略低,因此耐磨性较差;随 激光功率的增加,表层硬化作用明显,耐磨性提高显 著;同时由于激光功率为4.0kW 时,表面热量堆积 更明显,马氏体自回火程度高,耐磨性比激光功率为 3.2kW 时略有降低。

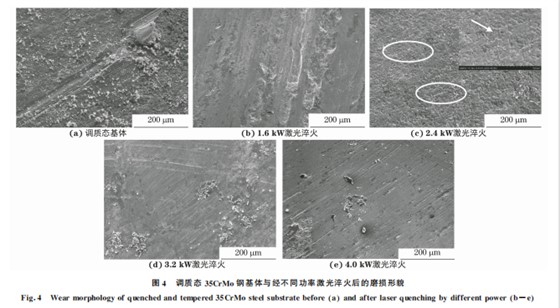

由图 4 可 以 看 出:调 质 态 35CrMo 钢 和 1.6, 2.4kW 激光淬火后的磨损表面均出现了明显的磨 痕,且存在明显的犁沟,说明经1.6,2.4kW 激光淬 火的 35CrMo 钢 耐 磨 性 几 乎 没 有 提 高;经 3.2, 4.0kW 激光淬火后磨损表面平整,未发现明显的磨 损痕迹,但表面出现了一些磨屑。经能谱分析发现, 磨屑主要成分为铁,未发现铬和钼,说明磨屑主要来 自对磨盘,可见经激光淬火后35CrMo的耐磨性优 于 GCr15钢。

3 结 论

(1)采 用 高 功 率 激 光 器 对 35CrMo钢 表 面 进 行淬火处理,当激光功率为1.6,2.4kW 时,表层组 织为块状未 溶 铁 素 体 + 回 火 马 氏 体;当 激 光 功 率 提高到3.2,4.0kW 时,未溶铁素体消失,35CrMo 钢表层组织 全 部 为 回 火 马 氏 体,同 时 表 面 存 在 碳 烧损层。

(2)当激光功率为1.6,2.4kW 时,35CrMo钢 表层 硬 度 略 低 于 基 体,当 激 光 功 率 提 高 到 3.2, 4.0kW 时,表层硬度均显著高于基体,平均硬度达 到640HV,比常规水冷淬火后的硬度提高约20%; 硬度提高的深度随激光功率的提高而增加,当激光 功率 为 4.0kW 时,硬 度 提 高 的 最 大 深 度 可 达 1.6mm。

(3)与 GCr15钢对磨后,1.6,2.4kW 激光淬火 35CrMo钢的磨损质量变化率与调质态基体的相差 不大,磨损表面存在明显磨痕,耐磨性较差;当激光 功率增加到3.2kW 时,磨损质量变化率最小,表面 未发现明显的磨损痕迹,耐磨性最好,但当激光功率 为4.0kW 时,马氏体自回火程度高,硬度略微 降 低,耐磨性比激光功率为3.2kW 时略有降低。

参考文献:

[1] 王洪礼,王凌,刘立新.工程用35CrMo钢钻杆螺纹断裂失效分 析[J].中国重型装备,2015(1):32-33. WANG H L,WANGL,LIU LX.Invalidanalysisof35CrMo steeldrillpipethreadfractureusedinengineering[J].China HeavyEquipment,2015(1):32-33. [2] 李明枢,白云高.等 离 子 喷 焊 技 术 在 钻 杆 接 头 修 复 中 的 应 用 [J].石油机械,1997,25(1):22-25. LIMS,BAIY G.Applicationofplasmaarcweldingondrill pipejointreconditioning[J].China Petroleum Machinery, 1997,25(1):22-25. [3] 杨强云,赵辉,杨川,等.两段式气体渗氮对35CrMo钢疲劳和 腐蚀性能的影响[J].热加工工艺,2015,44(12):207-210. YANG QY,ZHAO H,YANGC,etal.Effectoftwostagegas nitridingprocessonfatigueandcorrosionpropertiesof35CrMo steel[J].HotWorkingTechnology,2015,44(12):207-210. [4] 葛鹏飞.激光淬火技术在钻杆接头螺纹表面硬化处理的应用 [J].内蒙古石油化工,2015,41(1):119-120. GEPF.Applicationoflaserquenchingtechnologyindrillpipe joint surface harden treatment [J].Inner Mongolia PetrochemicalIndustry,2015,41(1):119-120. [5] 甄延波,程良,常森,等.激光淬火工艺及应用研究[J].金属加 工(热加工),2018(12):63-66. ZHEN Y B,CHENG L,CHANG S,et al.Study and applicationoflasersurfacequenching and[J].MW Metal Forming,2018(12):63-66. [6] 姜彬霖.渗硼技术用于钻杆接头表面硬化的试验研究[J].探矿 工程(岩土钻掘工程),2008,35(3):28-29. JIANG B L.Teststudy on boridingtechnologyinsurface hardeningofdrillingrodjoint[J].Exploration Engineering (Rock& SoilDrillingandTunneling),2008,35(3):28-29. [7] 刘杰,王程,钟洁,等.45钢激光相变硬化和感应加热表面淬火 硬化后的组织和性能[J].材料热处理学报,2018,39(11):58- 66. LIU J,WANG C,ZHONG J,et al.Microstructure and propertiesof45steelafterlasertransformationhardeningand induction heating surface hardening [J].Transactions of MaterialsandHeatTreatment,2018,39(11):58-66. [8] 皮华春,赵中里,薛勇杰.热作模具激光表面淬火工艺与性能分 析[J].沈阳大学学报(自然科学版),2020,32(4):281-284. PIHC,ZHAOZL,XUEYJ.Lasersurfacequenchingprocess andperformanceanalysisofhot work Die[J].Journalof ShenyangUniversity(NaturalScience),2020,32(4):281-284. [9] 尹燕,魏小红,张瑞华,等.GCr15光纤激光淬火工艺及性能研 究[J].激光与光电子学进展,2013,50(4):117-121. YIN Y,WEIX H,ZHANG R H,etal.Surfacequenchingof GCr15 steel by fiberlaser[J].Laser & Optoelectronics Progress,2013,50(4):117-121. [10] 桑嘉新,沈 骏,张 贤 坤.20CrMnTi齿 轮 钢 激 光 淬 火 的 研 究 [J].中国锰业,2017,35(4):117-121. SANGJX,SHEN J,ZHANG X K.A studyonthelaser quenchingof20CrMnTigearsteel[J].China's Manganese Industry,2017,35(4):117-121. [11] 苏超然,吕长乐,师陆冰,等.激光离散淬火对球墨铸铁磨损与 损伤性能的影响[J].表面技术,2018,47(11):85-90. SUCR,LYU CL,SHILB,etal.Effectoflaserdispersed quenchingonwearanddamagepropertyofductileiron[J]. SurfaceTechnology,2018,47(11):85-90. [12] 崔权维,孙文磊,黄勇.曲面光斑面积变化模型及其对熔覆质 量的影响[J].表面技术,2018,47(11):225-232. CUI Q W,SUN W L,HUANG Y.Surfacefacula area changingmodelanditseffectonqualityoflasercladding[J]. SurfaceTechnology,2018,47(11):225-232. [13] 张群莉,童文华,陈智君,等.光斑尺寸对42CrMo钢激光深层 淬火硬化层几何特征的影响[J].表面技术,2020,49(1):254- 261. ZHANG QL,TONG W H,CHENZJ,etal.Effectofspot sizeongeometricalcharacteristicsoflaserdeepquenching hardenedlayerof42CrMosteel[J].Surface Technology, 2020,49(1):254-261. [14] XU H W,CHEN W W,ZHOU K,etal.Temperaturefield computationforarotatingcylindricalworkpieceunderlaser quenching [J].The International Journal of Advanced ManufacturingTechnology,2010,47(5/6/7/8):679-686. [15] WANGYL,XUSR,HUIYL.Researchonlaserquenching processof20CrMnMogearsbyfiniteelement methodand experiment[J].The International Journal of Advanced ManufacturingTechnology,2016,87(1/2/3/4):1013-1021. [16] 王硕桂,翟超,周榆生.等离子表面淬火过程的简化算法和淬 硬相变温度计算[J].金属热处理,1998,23(3):52-54 WANGSG,ZHAIC,ZHOU YS.Simplifiedalgorithmand quench-hardening phase transformation temperature calculationforplasmasurfacequench[J].HeatTreatmentof Metals,1998,23(3):52-54 [17] 雷声,赵雅丽,桂中祥,等.轴承滚道激光淬火的温度场数值模 拟[J].兵器材料科学与工程,2010,33(1):21-25. LEIS,ZHAO Y L,GUIZX,etal.Numericalsimulationof thetransienttemperaturefieldoflaserhardenedlayersfor racesurfaceofbearingrings[J].Ordnance MaterialScience andEngineering,2010,33(1):21-25. [18] 吴会亮,周平,霍孝新,等.热处理对35CrMo预硬型塑料模具 钢组织与硬度的影响[J].金属热处理,2013,38(12):54-57. WU H L,ZHOU P,HUO X X,etal.Effects of heat treatmentprocessonmicrostructureandhardnessof35CrMo pre-hardenedplasticDiesteel[J].HeatTreatmentofMetals, 2013,38(12):54-57.

<文章来源>材料与测试网>机械工程材料>46卷>