某井 G105钻杆开裂失效分析

陈 猛1,余世杰1,2,袁鹏斌1,龚丹梅1,罗 睿1

(1.上海海隆石油管材研究所,上海 200949;2.西南石油大学,成都 610500)

摘 要:通过宏观检验、化学成分分析、金相分析、力学性能测试、扫描电镜和能谱分析等方法,对某井发生批量开裂的 G105钻杆进行了分析.结果表明:该批钻杆硬度达到33 HRC,远高于NACE MR0175-2009对抗硫化物应力腐蚀开裂(SSCC)材料最高硬度要求值22HRC,钻杆的硫化物应力腐蚀开裂敏感性较高;钻杆开裂主要为硫化氢应力腐蚀而导致的脆性开裂,同时井底存在的CO2 和Cl- 加速了其腐蚀进程.建议在含有 H2S气体的环境下使用抗硫钻杆进行作业,从而有效防止钻杆发生硫化氢应力腐蚀开裂.

关键词:G105钻杆;硫化氢应力腐蚀开裂;硬度

中图分类号:TB304文献标志码:B文章编号:1001G4012(2017)06G0437G05

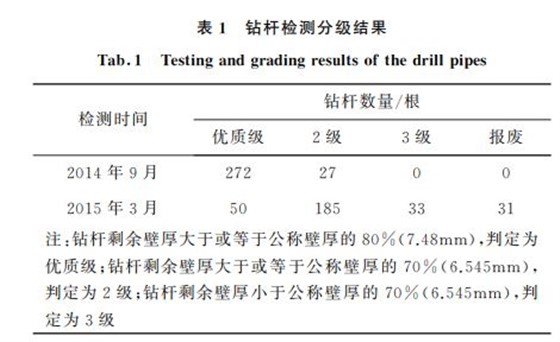

失效钻杆在某井用于打捞井底油管,该批钻杆共有 299 根,钻 杆 尺 寸 为 3G1/2″(?88.9mm ×9.35mm),规格为13.30ppf(19.79kg??m-1),钢级为G105.该批钻杆在下井之前(2014年9月)曾进行过检测,并按照 APISpec5DP-2009对剩余壁厚的要求对其进行了分级,见表1,可见约有90.97%的钻杆为优级.2015年部分油管打捞上来后发现钻杆管体纵向开裂,对该批钻杆重新检测分级,大部分钻杆降为2级以下,且因开裂报废31根钻杆.重新检查开裂钻杆2014年的检测分级情况,结果发现97.14%的开裂钻杆在使用前为优质级别,说明钻杆开裂并非由于磨损引起,可能为腐蚀造成壁厚减薄.开裂失效钻杆宏观形貌如图1所示,可见管体纵向开裂,管 体外壁呈棕黑色,无明显机械划痕且管体未发生塑性变形.为了查明该批钻杆开裂原因,避免类似失效再次发生,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观检验

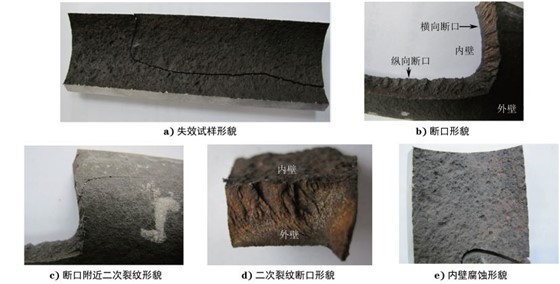

从图1上截取试样,如图2所示.由图2a)可见,裂纹试样沿管体纵向和横向两个方向贯穿壁厚,无塑性变形.观察裂纹断口,横截面断口显示裂纹由内壁向外壁扩展,纵截面断口显示裂纹由外壁向内壁扩展,断口呈人字形和放射花样,为典型脆性断口,见图2b).在横向断口上发现一条二次扩展裂纹,见图2c),将该裂纹打开后,显示裂纹由外壁向内壁扩 展,断 口 人 字 形 和 放 射 花 样 较 为 明 显,见图2d).试样内壁呈黑色,存在较为密集的腐蚀坑,蚀坑形貌为宽浅型,内壁无划痕和磨损现象,外壁未见明显腐蚀坑,见图2e).宏观观察结果表明,钻杆失效为脆性开裂,加之其断口颜 色 呈 黑 褐 色,推 断 可 能 为 硫 化 氢 应 力腐蚀 开 裂,内 壁 腐 蚀 严 重 引 起 壁 厚 减 薄,钻 杆降级.

图2 失效试样宏观形貌

Fig.2 Macromorphologyofthefailuresample a failuresamplemorphology b fracturemorphology

c secondarycrackmorphologynearthefracture d fracturemorphologyofthesecondarycrack e corrosionmorphologyoftheinnerwall

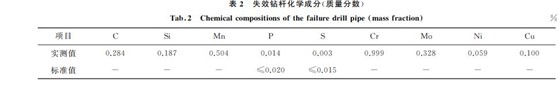

1.2 化学成分分析

在钻杆裂纹附近取样,采用直读光谱仪进行化学成分分析.由表2可见,失效钻杆的化学成分符合 APISpec5DP-2009技术要求.

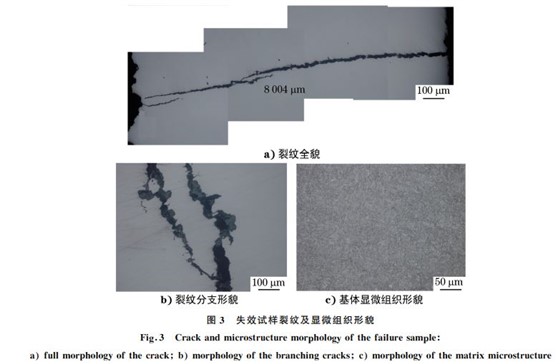

1.3 金相分析

根据 GB/T13298-1991«金属显微组织检验方法»对失效钻杆取样进行金相分析,金相观察面为横截面.裂纹由主裂纹和分支裂纹组成,基本贯穿整个壁厚,见图3a).裂纹局部形貌呈树枝状,且两侧存在微小的沿晶裂纹,见图3b).裂纹附近显微组织为均匀的回火索氏体,无明显偏析,晶粒度为8.5级,见图3c).

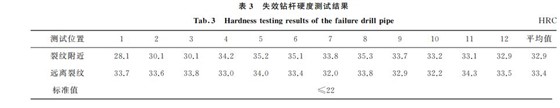

1.4 硬度测试

对金 相 试 样 进 行 洛 氏 硬 度 测 试.由 表 3 可见,裂 纹 附 近 和 远 离 裂 纹 端 的 硬 度 相 近,均 为33HRC左右,远高于 NACEMR0175-2009技术要求:抗 应 力 腐 蚀 开 裂 (SCC)材 料 硬 度 应 小 于22HRC.

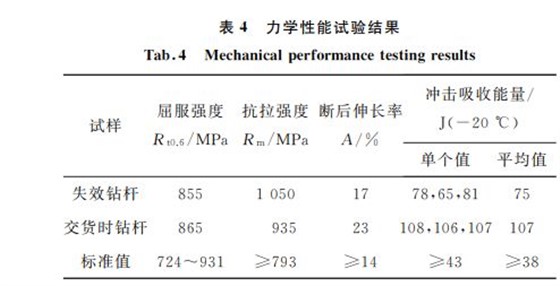

1.5 力学性能试验

按照 ASTM A370-2012对失效钻杆取平行部分 长 度 为 19.1 mm 的 板 状 拉 伸 试 样 和 规 格 为10mm×7.5mm×55mm 的冲击试样分别进行拉伸和冲击试验,结果如表4所示.结果表明,失效钻杆的拉伸性能和冲击吸收能量均符合APISpec5DP-2009对 G105钢级钻杆力学性能的要求.与交货时产品力学性能进行对比,发现钻杆在使用后断后伸长率和冲击吸收能量都有较大幅度下降。

1.6 扫描电镜及能谱分析

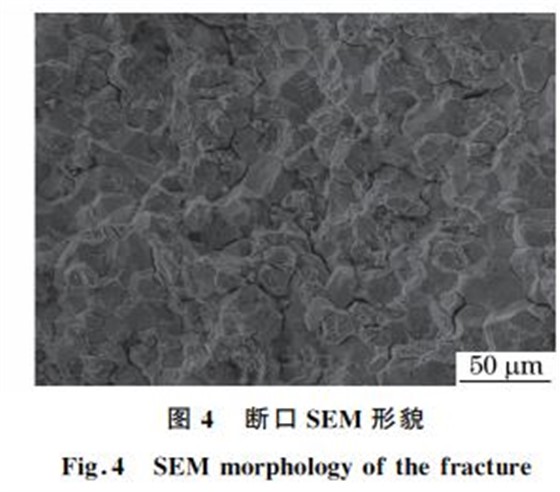

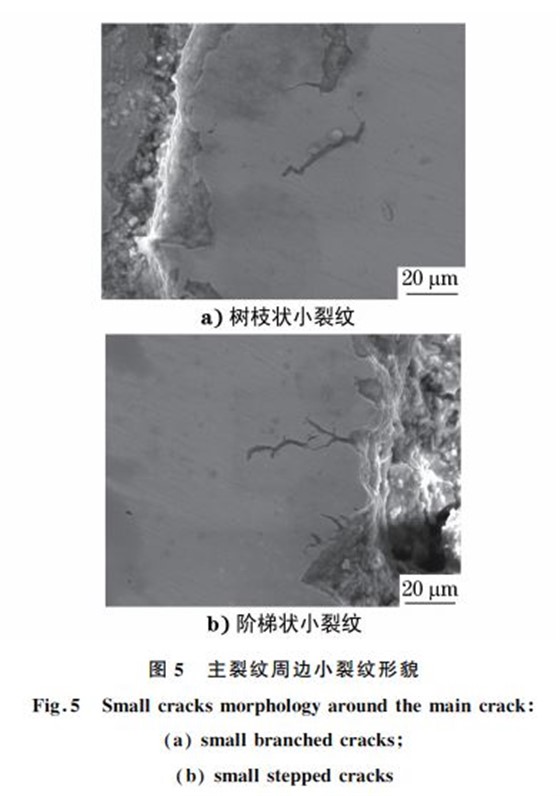

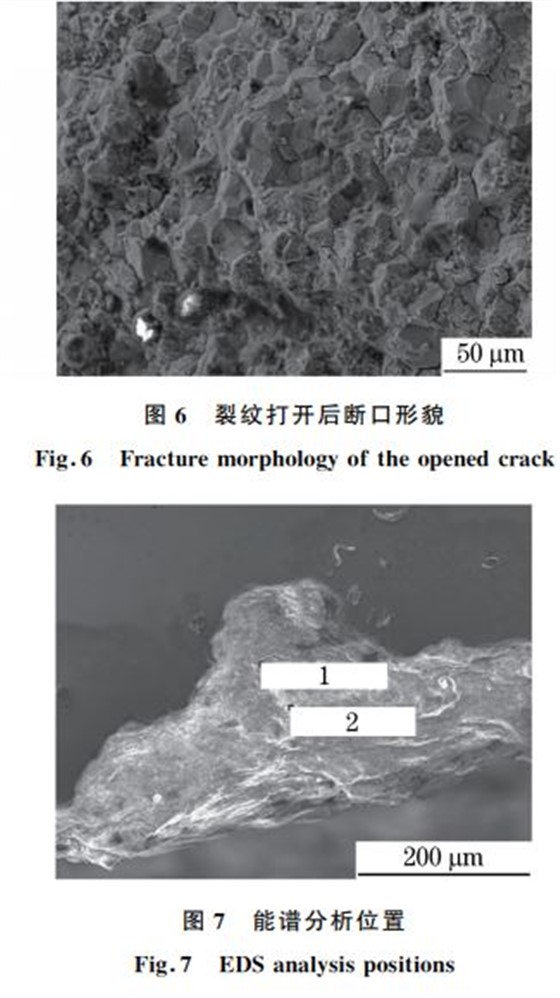

采用扫描电镜(SEM)对失效钻杆断口及裂纹形貌进行观察分析,断口微观形貌呈沿晶冰糖状,见图4;裂纹附近存在一些沿晶微裂纹和阶梯状小裂纹,见图5.将未完全穿透的裂纹打开,断口亦呈典型的沿晶断裂形貌,见图6.初步判断该钻杆失效为硫化氢应力腐蚀引起的开裂。

2 分析与讨论

该批钻杆出现批量开裂事故,且内壁腐蚀严重.理化检验结果表明,钻杆化学成分、力学性能均符APISpec5DP-2009技术要求.裂纹附近的显微组织为均匀的回火索氏体,晶粒度为8.5级,夹杂物含量评级也符合标准技术要求.因此,排除钻杆质量问题是造成钻杆开裂和腐蚀主要原因的可能性。

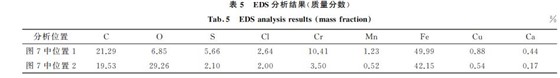

钻杆断口存在人字纹花样,微观形貌为典型的沿晶断口,因此判断钻杆开裂为硫化氢应力腐蚀引起的脆性开裂.采用金相显微镜观察二次裂纹形貌,发现主裂纹上有分支小裂纹,另外 SEM 形貌中发现主裂纹附近存在树枝状和阶梯状小裂纹,这些都为 硫 化 物 应 力 腐 蚀 开 裂 (SSCC)和 氢 致 开 裂(HIC)的主要特征[1G3].其次,根据能谱分析结果,腐蚀产物中含有较多硫元素,钻杆发生 H2S腐蚀,产生的氢原子在晶体点阵位错上形成的“钉扎”作用可使材料的塑性降低.而氢原子进入材料内部的先决条件是材料表面发生电化学腐蚀,如果井内 H2S分压达到 NACE MR0175-2009 规定的 0.3kPa

即有可能发生硫化氢应力腐蚀,其反应机理如下:H2S+Fe→ FexSy +2H (1)还原反应生成的氢在 H2S催化作用下进入基体,加速材料氢脆过程.氢原子一般处于金属原子之间的空隙中,晶格中发生原子错排的局部位置称为位错,氢原子易于聚集在位错附近.金属材料受外力作用时,材料内部的应力分布是不均匀的,在材料内部缺陷处会发生应力集中.在应力梯度作用下氢原子在晶格内跟随位错运动向应力集中区域扩散,在高氢区会萌生出裂纹并扩展,导致脆性开裂[4G5]。

该批钻杆为普通 G105钢级钻杆,硬度在28~33HRC,大于 NACE MR0175-2009对抗SSC材料最高硬度要求值22 HRC,因此不适合在含有硫化氢环境下使用.通过与交货前钻杆的力学性能进行对比,发现失效钻杆的断后伸长率和冲击吸收能量均大幅下降,也说明该批钻杆在含有硫化氢气体环境下服役已发生了一定程度的脆化.井下所打捞的油管无开裂可能是因为油管硬度低于 G105钻杆的,且无拉力作用,因此不受少量 H2S的影响.此外,能谱分析发现腐蚀产物中的碳含量较高,说明井底可能存在 CO2 气体,进而促使 H2S腐蚀将更加严重,CO2 溶解于水中形成 H2CO3,将提供更多的 H+ 参与氢离子去极化反应,产生氢原子.CO2 的存在还促进了钻杆内壁腐蚀,导致其壁厚减薄,使钻杆降级.其反应过程如下。

CO2 +H2O=H2CO3 (2)

H2CO3 +Fe=FeCO3 +2H (3)

另外,对腐蚀产物的能谱分析还发现,锈层中含有较多Cl- .Cl- 具有较高的锈层穿透能力,在材料表面形成锈层后,Cl- 进入到锈层/基体界面,对基体和锈层形成电连接作用,基体下形成阳极区域,外部可能存在 H2S和 CO2 气体为锈层提供充足阴极去极化反应,易造成大阴极小阳极的腐蚀反应条件,从而在基体上形成大量密集腐蚀坑[6G8].综上所述,该批钻杆开裂主要为硫化氢应力腐蚀引起的开裂,同时井底还存在 CO2 腐蚀,Cl- 的存在催化加速了腐蚀进程。

3 结论及建议

钻杆失效主要为硫化氢应力腐蚀而导致的脆性开裂,同 时 井 底 存 在 的 CO2,Cl- 加 速 了 其 腐 蚀进程。建议在含有 H2S气体的环境下使用抗硫钻杆进行作业,从而有效防止钻杆发生硫化氢应力腐蚀开裂。

文章来源:材料与测试网