摘 要:某660MW 高压加热器的筒体接管角焊缝在焊接过程中发生开裂并扩展至筒体母材.对其进行了宏观检验、硬度测试、金相检验、扫描电镜及能谱分析,以分析开裂原因.结果表明:接管与筒体角焊缝根部成形不良,存在夹渣气孔等焊接缺陷;在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,裂纹从此处萌生并扩展开裂.采用了与筒体返修开口尺寸匹配的整体锻件返修方案,强度计算满足设计要求,并一次返修合格。

关键词:高压加热器;接管;角焊缝;裂纹;缺陷;返修

中图分类号:TG401 文献标志码:B 文章编号:1001G4012(2017)07G0519G05

高压加热器是利用来自汽轮机的抽汽加热锅炉给水,使给水达到所要求的温度,从而提高电厂的热效率和保证机组出力,同时确保机组高效、安全、经济运行[1].

某660 MW 高压加热器在焊接筒体接管角焊缝过程中,发现接管边上筒体母材有贯穿性裂纹.

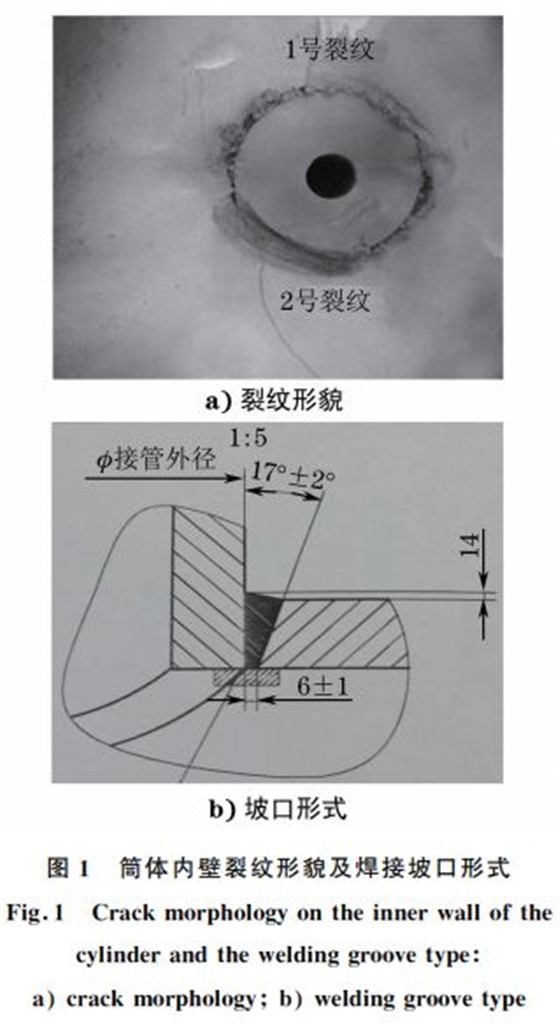

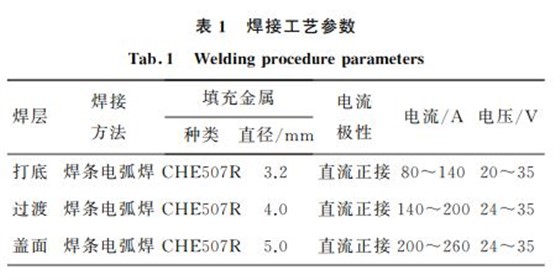

从筒体内部看到的裂纹形貌如图1a)所示,两条裂纹分别编 号 为 1 号 和 2 号,1 号 裂 纹 内 壁 长 度 约100mm,2号裂纹内壁长度约170 mm.筒体母材材料为SAG516Gr70钢板,壁厚为120 mm,接管材料为 16MnII钢 锻 件,规 格 为 外 径 165 mm、内 径45mm.筒体和接管的坡口形式见图1b),坡口采用气割开孔,并采用砂轮打磨坡口使其呈现金属光泽.接管焊接采用手工焊,焊条材料为 CHE507R(标 准 牌 号 NB/T 47018 E5015),焊 条 在 350~400 ℃下烘干1~1.5h,焊接工艺参数见表1,焊后立即进行焊后热处理(200~250 ℃,2~3h),筒体母材、接管、焊条均经入厂验收合格.

为了查明筒体裂纹产生的原因,确保后续返修成功,避免再次出现同类问题,笔者对筒体裂纹区域取样进行了理化检验和分析。

1 理化检验

1.1 宏观检验

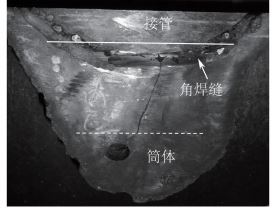

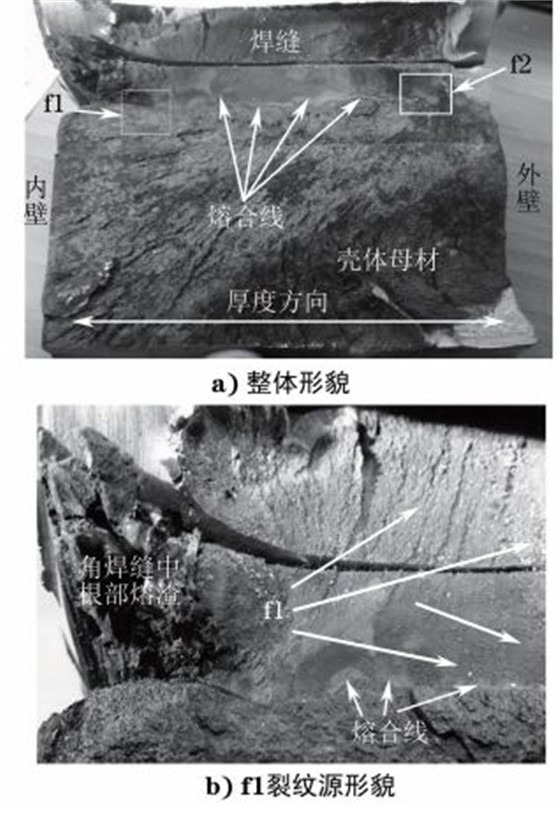

选取1号裂纹作为研究对象,分析裂纹的产生原因.取下的裂纹试样内壁形貌如图2所示,试样包含接管、角焊缝和筒体,以及起始于角焊缝并终止于筒体母材的裂纹.

图2 1号裂纹试样形貌

Fig.2 MorphologyofNo.1crackspecimen

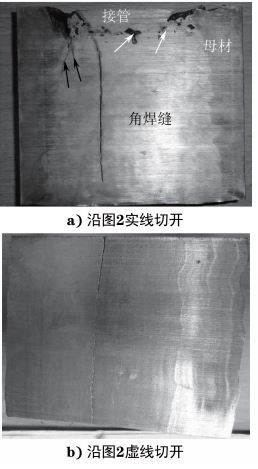

将图2所示裂纹试样沿白色实线切开,对切开的截面进行打磨并酸蚀,形貌如图3a)所示.可以看出:左边存在两处起源于角焊缝根部的细小裂纹,见图3a)中黑色箭头所指;角焊缝根部存在大量夹渣、气孔等缺陷,见图3a)中白色箭头所指;另外还有一条几乎贯穿角焊缝的裂纹,应当为1号裂纹的延伸.将图2所示裂纹试样沿白色虚线切开,可见其截面上存在一条沿筒体母材厚度方向的贯穿性裂纹,如图3b)所示,该裂纹为1号裂纹在母材上的延伸裂纹.

图3 1号裂纹试样解剖后的截面形貌

Fig.3 SectionmorphologyofNo.1crackspecimenafterdissection

a cutalongthesolidlineofFig.2

b cutalongthedottedlineofFig.2

将图3所示裂纹打开,再按原位置拼接,断口形貌如图4a)所示.根据断口形貌,可以判断裂纹的扩展方向,其中标示f1和f2两处裂纹源,f1位于角焊缝根部,距离筒体内壁约20mm.f1局部形貌见图4b),可以看出裂纹从角焊缝根部f1处萌生后沿角焊缝向筒体外壁方向扩展,扩展方向如图4b)中白色箭头所示.f2位于筒体母材与角焊缝的熔合线位置,距离筒体外壁约19mm.筒体母材与角焊缝的熔合线呈现出类似剪切唇的“突变”式台阶,可以看出,裂纹从f2处在筒体母材内从外壁沿内壁方向扩展.从上述观察结果判断,裂纹源为f1处,在焊缝内向外壁方向扩展,在f2处发生转折,扩展至筒体母材.

图4 1号裂纹断口形貌

Fig.4 FracturemorphologyofNo.1cracka overallmorphology b morphologyofthef1cracksource

1.2 硬度测试

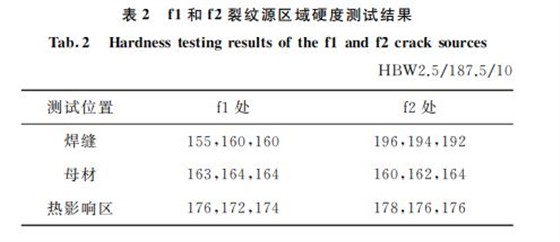

从f1和f2裂纹源位置取样,对焊缝、母材、热影响区分别进行硬度测试,结果如表2所示.对比

f1和f2两处裂纹源位置的硬度,可以看出两处位置的母材及热影响区的硬度基本一致,但f1处的焊缝硬度远低于f2处的.这是由于f1位置为打底焊,需要预热100~150 ℃,焊接后焊缝金属冷却较慢;f2位置为盖面焊道,焊后冷却较快,因而f2位置焊缝硬度较高.表2 f1和f2裂纹源区域硬度测试结果。

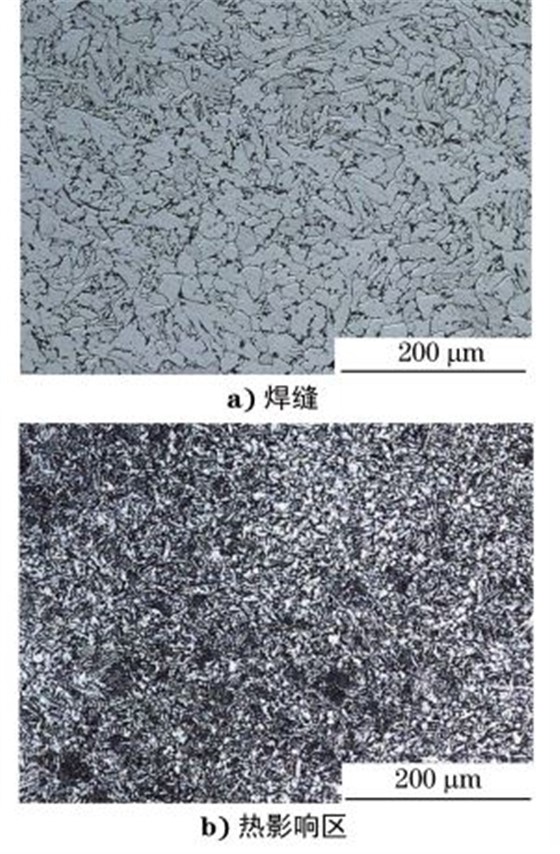

1.3 金相检验

在f1裂纹源位置制取金相试样,采用4%(体积分数)硝酸酒精溶液进行侵蚀,微观组织形貌如图5所示.焊缝及热影响区组织为铁素体+珠光体,热影响区组织中的珠光体相对较多,与焊缝及热影响区的硬度相匹配.

1.4 扫描电镜及能谱分析

图5 焊缝及热影响区的显微组织形貌

Fig.5 Microstructuremorphologyoftheweldingseamandheheataffectedzonea weldingseam b heataffectedzone

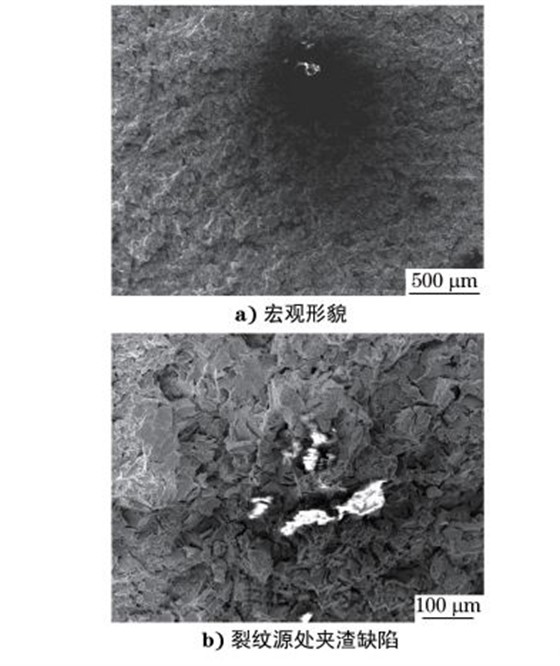

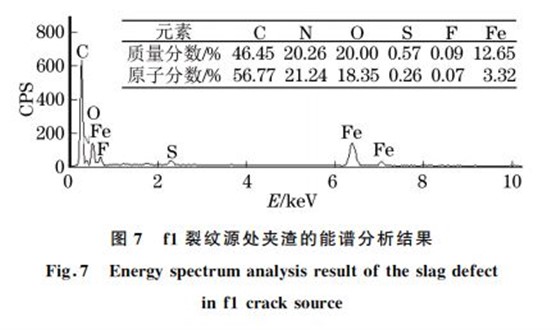

如图6所示,可以看出f1裂纹源处有异物存在.对该异物进行能谱分析,结果如图7所示,结果表明其含有较多碳、氮、氧、硫元素,可以判定该异物为夹渣类缺陷.夹渣出现的位置易形成裂纹源,导致在其周围形成解理断口,使焊接接头开裂失效[2].

Fig.6 Morphologyofthef1cracksourcea macromorphology b slagdefectinthecracksource

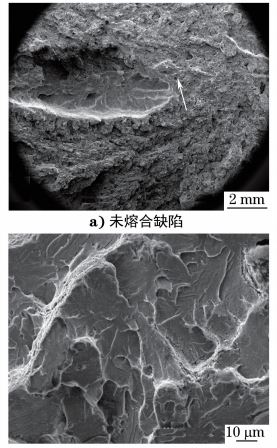

观察断口部位的f2裂纹源,f2裂纹源处存在尺寸约为6mm×2mm 的未熔合缺陷,见图8a),未熔合末端(见箭头所指)为热影响区,断裂形式为解理断裂,系典型的脆性断裂形貌,见图8b).

图8 f2裂纹源扫描电镜形貌

Fig.8 Scanningelectronmicroscopemorphologyofthef2cracksource

a incompletefusiondefect b morphologyofthearrowposition

2 分析与讨论

接管是高压加热器常见的结构形式之一.接管部位受力条件复杂、几何形状变化大,易形成高应变区,导致应力集中,尤其在厚壁容器中这种焊缝的拘束度相当大,残余应力也较大,易产生裂纹等缺陷.

在制造过程中,必须加强接管焊缝焊接的过程控制,认真做好坡口加工、预热等准备工作,按照经评定合格的焊接工艺进行施焊,同时防止产生未焊透、夹渣等缺陷,从而减少焊接裂纹的产生[3].文献[4]在对高压加热器角焊缝裂纹进行分析时认为,根部未焊透是导致焊接冷裂纹形成的原因,文献[5]认为焊接热应力及拘束应力是造成接管与筒体焊接裂纹的原因,文献[6]发现焊接预热不足会导致接管焊缝裂纹并伤及母材.

此外,文献[7]研究表明,未及时进行消氢处理也是导致接管和筒体焊接产生裂纹的重要原因.氢致裂纹主要产生在高、中碳钢及中、低合金高强度钢的焊接热影响区,影响因素主要有拘束应力、淬硬组织和氢.陈渝等[8]研究表明,钢的硬度与氢致开裂敏感性有关,当硬度大于38 HRC 时具有氢致开裂的风险;于书铭等[9]研究表明,马氏体的存在促进了氢致开裂的产生.从前文分析来看,焊缝及热影响区的显微组织均为铁素体+珠光体,不存在马氏体等淬硬组织,其硬度远低于38 HRC 的氢致开裂的特征值,此外,裂纹起源于焊缝而非热影响区,因而可以排除角焊缝裂纹是氢致开裂的可能。

断口形貌显示该裂纹存在f1 和f2 两 处 裂 纹源,其 中 f1 位 于 角 焊 缝 根 部,距 离 筒 体 内 壁 约20mm;f2位于母材与角焊缝熔合线位置,距离筒体外壁约19mm.容器筒体开孔后,不但削弱了容器壁的强度,而且在筒体与接管的连接处,由于原筒体结构产生了变化,在开孔区域形成一个局部的高应力集中区.开孔边缘处的应力通常较高,甚至超过了材料的屈服强度.开孔越大,对焊接质量的影响通常越显著.接管与筒体焊接时,焊缝在焊后冷却收缩过程中产生较大的三向拘束拉应力,形成很大的内应力,降低了金属在起裂位置(或裂纹前端)的临界应力,当此处的局部应力超过此临界应力时就会造成开裂[7].当焊缝有夹渣、未焊透等缺陷时,焊缝缺陷处就会产生应力集中,在应力作用下更容易产生裂纹[3,10].根据断口上的裂纹扩展纹理花样,判断f1为裂纹的原始起裂点,这是由于角焊缝根部焊接成形差,存在大量的夹渣、气孔等缺陷(图3和图6),为焊缝的薄弱部位.在筒体冷卷形变残余应力和焊接应力的作用下,焊接缺陷处产生应力集中,萌生裂纹,形成f1裂纹源,并在上述应力的作用下进一步向周围扩展.当裂纹扩展至熔合线时,因母材具有更好的抗裂性,受到较大的阻力,难以继续扩展.裂纹继续沿焊缝扩展过程中,在角焊缝与母材熔合线的薄弱位置f2处(存在未熔合缺陷)发生转折.扫描电镜观察结果表明,f2裂纹源产生于熔合线附近的热影响区,该位置存在尺寸约6mm×2mm 的未熔合缺陷,在外力作用下形成二次裂纹源.由于此处焊缝为盖面焊道,焊缝金属硬度较母材的高(表2),裂纹越过熔合线向母材扩展,从而形成在筒体母材上的贯穿性裂纹.综上所述,裂纹产生原因是焊缝根部成形不良,存在夹渣、气孔等焊接缺陷,在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,导致角焊缝开裂并扩展至筒体母材。

3 返修

对筒体母材裂纹采取打止裂孔+气割的方式,消除裂纹并打磨去除气割层.缺陷消除后,筒体开口尺寸已达550mm×300mm,结合筒体开口尺寸大的特点,综合考虑各方面因素,采用整体锻件并加工至契合尺寸再重新焊接接管角焊缝,经强度计算完全满足设计要求.该方案不仅能有效缩短返修周期,而且能规避质量风险,为最优返修方案.接管与筒体装焊到位,按照原工艺进行焊前预热、焊接及焊后热处理,并对该接管和筒体的角焊缝进行100%射线探伤检测+100%超声探伤检测+100%磁粉探伤检测,结果显示该接管返修一次交检合格。

4 结论

(1)该接管与筒体角焊缝根部成形不良,存在夹渣、气孔等焊接缺陷,在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,裂纹从此处萌生并扩展开裂。

(2)对开裂筒体采取整体锻件的返修方案,经计算强度满足设计要求,并一次返修合格。

文章来源:材料与测试网