曾 钟1,王飞宇2,侯 铎2,张志东1,李 淼1

(1.中石油川庆钻探工程有限公司 安全环保质量监督检测研究院,广汉 618300;

2.西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500)

摘 要:某油田开采井使用的 P110钢级套管在使用过程中出现断裂失效.使用宏观形貌分析、化学成分分析、金相检验、力学性能测试的方法,结合现场施工过程中失效套管的使用、维护及螺纹端部的使用状况分析,详细分析了套管螺纹断裂失效的原因并提出预防措施.结果表明:该套管断裂性质属于疲劳断裂;套管上卸扣过程中的不规范操作增大了螺纹端局部接触应力,装配过程中套管与接箍螺纹的轴线偏斜导致螺纹间存在间隙,局部接触应力过大导致螺纹面上的金属产生变形和磨损;螺纹旋进阻力增大、下井前仅部分旋入,是造成套管螺纹断裂失效的主要原因.

关键词:P110套管;疲劳断裂;偏斜;应力

中图分类号:TE988 文献标志码:B 文章编号:1001G4012(2017)05G0357G04

套管是石油工业中大量使用的管具,在井筒中起到支撑井壁、封固地层和防坍塌的作用.套管与接箍相连的螺纹接头部位是套管连接中的薄弱环节,套管长期在交变载荷下工作,加上井内液体腐蚀等因素的影响,导致套管在使用过程中经常会在连接螺纹处发生疲劳断裂、漏失、挤毁、粘扣、破损、偏磨、腐蚀等失效事件[1G2],而其中超过80%的失效事故与螺纹粘扣有关[3].套管螺纹一旦发生粘扣,会严重影响套管连接的密封性和结构完整性,往往引发断裂,甚至导致管柱落井,严重时还会导致油井报废,造成巨大的经济损失[4].

笔者以某油田 P110钢级套管螺纹失效事件为案例,通过对失效套管进行宏观形貌分析、化学成分分析、金相检验、力学性能测试,并结合以往套管失效的类型和影响因素[5G6],寻找套管螺纹断裂失效的原因,以期为管材的失效分析及油、气田套管的防护和管理提供参考.

1 理化检验

1.1 宏观形貌分析

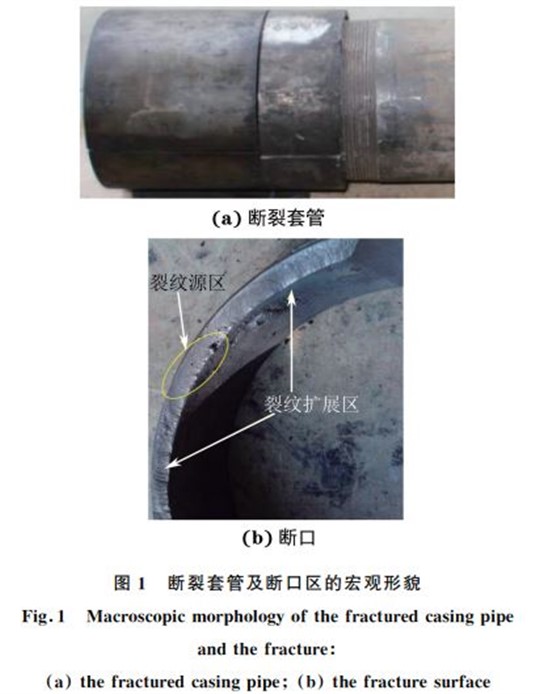

该P110套管规格为?139.7mm×7.72mm,在服役过程中发生横向断裂,断裂部位在套管螺纹旋入接箍最后一扣处,如图 1(a)所示.观察断口发现,断面较为平整,其上有明显的不对称人字纹,人字纹收敛于断口裂纹源区,如图1(b)所示.

为了更好地观察和分析套管螺纹端部断裂失效的原因,将接箍沿纵向切开观察接箍与两侧套管连接的纵向形貌,如图2(a)所示.可见左侧螺纹正常旋入接箍内,经测量旋合长度为74 mm;右螺纹未完全旋入接箍内,旋入部分的长度仅为45 mm;旋合部分的内螺纹与外螺纹之间存在约1 mm 的间隙,间隙内充满了泥浆涸化物,套管在旋入螺纹的最后一扣处发生断裂.测得套管断裂处的管壁厚为4.46mm,完 好 套 管 最 后 一 扣 螺 纹 处 的 壁 厚 为5.56mm,套管内孔直径为124.70 mm.将断裂套管螺纹的有效旋入部分取出发现,螺纹表面布满锈迹,螺纹沟槽处充满泥浆涸化物,螺纹啮合面严重 受损,如图2(b)所示.

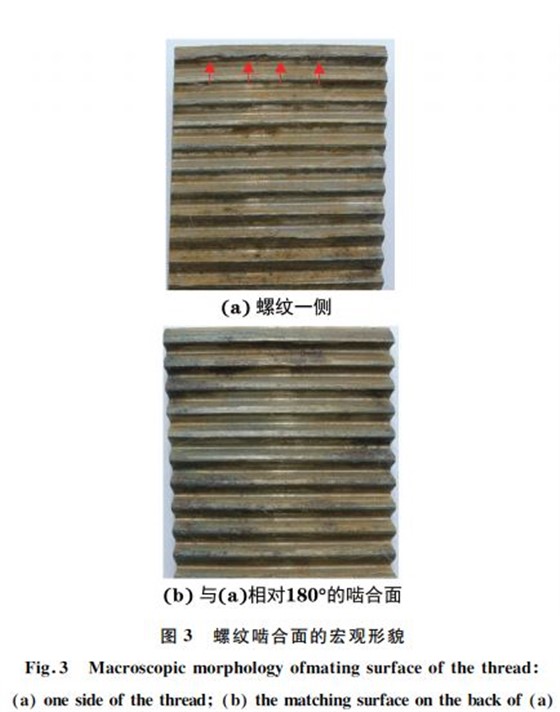

为了了解失效套管的螺纹损伤形式,将图2(b)所示螺纹进行除锈和清洗后观察发现,螺纹端部出现严重的黏着磨损和挤压变形,并主要集中于外螺纹第一扣上,其余螺纹啮合面上的磨损、挤压现象不明显,如图3所示.失效套管的宏观分析结果显示,接箍与套管外表面未出现挤压变形,可排除液压钳过扭矩或夹紧力过大的因素造成套管失效;左侧套管的外螺纹已

全部旋入接箍内,旋合长度为74 mm;而右侧套管的外螺纹旋入部分的长度仅为45mm,比较断裂部分与左侧未断部分相应位置的壁厚可见,右侧螺纹的加工情况与左侧套管的没有很大差别,因此排除螺纹加工因素对套管失效的影响.

1.2 化学成分分析

在失效套管断裂部位取样,使用移动式金属分析光谱仪 对 试 样 进 行 化 学 成 分 分 析,试 验 结 果 见表1.将其与 APISpec5CT-2011(第9版)«套管和油管规范»对 P110套管的要求进行比较,可见失效套管的化学成分符合标准要求.

1.3 金相检验

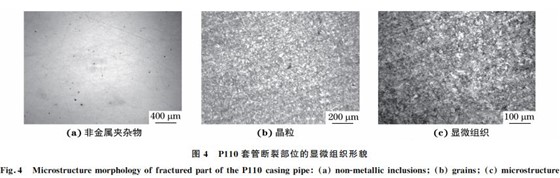

在失效套管断裂部位取样,并用1~7号金相砂纸逐级打磨,经抛光处理后置于金相显微镜下进行观 察,失效套管的组织形貌如图4所示.失效套管

2 分析与讨论

2.1 螺纹显微形貌分析

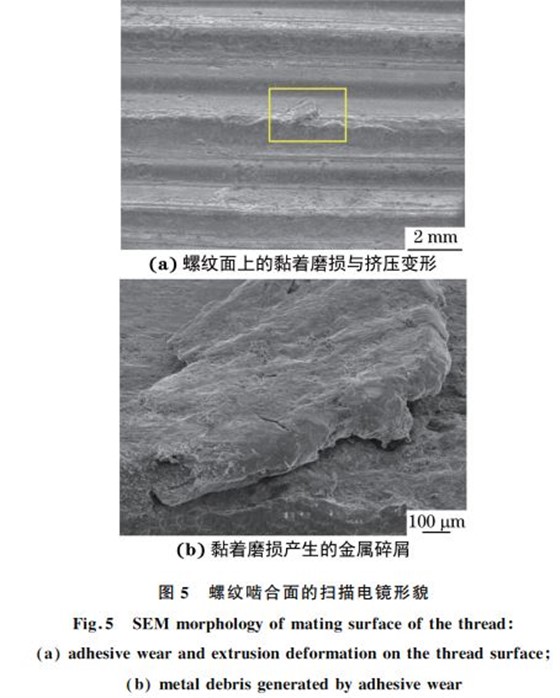

采用扫描电子显微镜(SEM)对图3(a)中的螺纹损伤部位进一步观察,结果如图5所示.由图5(a)可以看到,螺纹啮合面上存在大量的黏着磨损和挤压变形,将图5(a)中黄色区域放大可看到一处明显的金属碎屑.这表明在起下扣过程中套管螺纹处于过载状态,造成局部接触应力过大,在旋进过程中产生的金属碎屑附着于螺纹表面从而阻碍了螺纹的旋进,于是加大旋进力度,又进一步提高了螺纹啮合面的局部接触应力,螺纹啮合面上出现了黏着磨损和挤压变形,最终发生粘扣失效.

2.2 断口显微分析

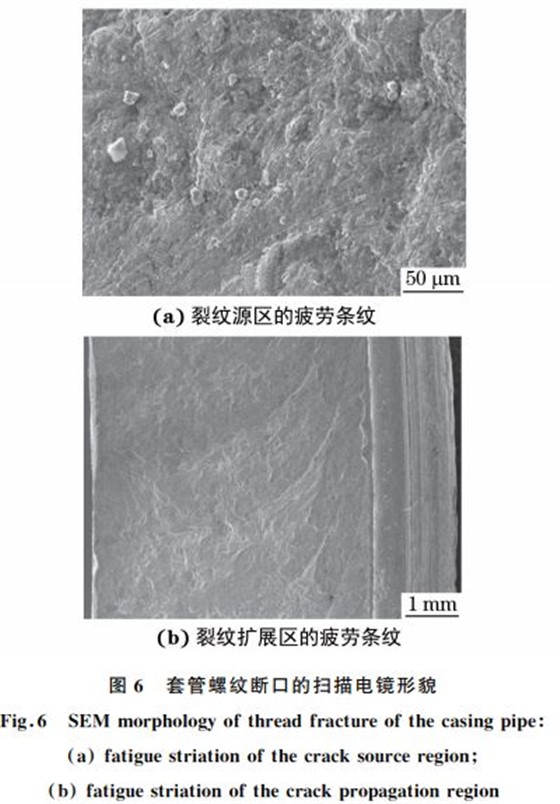

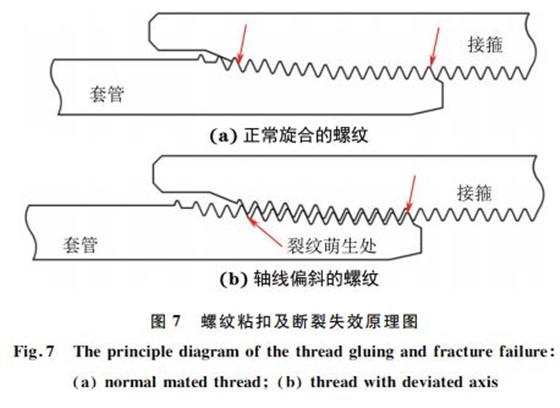

套管螺纹的断口微观形貌显示,起裂处的金属开裂面光滑,无夹杂物、腐蚀坑等易引发开裂的缺陷,如图6(a)所示;裂纹源附近区域有疲劳条纹,并向裂纹源区收敛,如图6(b)所示.接箍内螺纹与套管外螺纹之间存在约1mm 的间隙,间隙内充满了泥浆涸化物,其原因在于装配时的轴线偏斜.已有资料和分析结果表明:公扣大端第一扣螺纹和最后一扣螺纹处的应力集中最为严重[7G8].如图7(a)所示,正常旋合的螺纹虽然在箭头区域存在应力集中,但并不会造成套管螺纹的断裂失效.但在轴线偏斜的情况下,套管旋入接箍第一扣螺纹处产生过大的局部接触应力,导致螺纹啮合面上产生黏着磨损和挤压流变;在液压钳扭矩的作用下继续旋进,旋进过程中产生的金属碎屑附着于螺纹面上,阻碍了螺纹的旋进,直到液压钳施加的扭矩不能使套管螺纹继续前进为止.图7(b)所示的螺纹尾部箭头所指的凹槽可看成螺纹的缺陷部位,在应力的作用下萌生裂纹源,随着裂纹的扩展,最终导致套管在该处发生疲劳断裂.

3 结论与建议

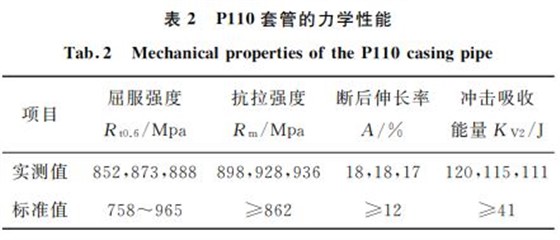

(1)该 P110套管的断裂失效属于疲劳断裂,套管材料的性能符合标准要求.套管与接箍的螺纹组合在下井之前仅部分旋入,螺纹间存在间隙,在这种情况下套管螺纹未能继续旋进至规定位置,其原因与装配时的轴线偏斜等操作不当有较大关系.

(2)装配时该套管轴线偏斜,使螺纹产生局部接触应力,在套管螺纹面局部产生了明显的黏着磨损和挤压流变,旋入螺纹最后一扣处发生非正常疲劳断裂,最终导致套管螺纹粘扣和断裂.

(3)规范的操作是预防套管失效的重要因素.建议井队加强现场操作管理,严格控制上扣扭矩,并均匀涂抹螺纹脂,改进现有液压钳的操作方式,对液压钳的上螺纹速率和上卸扭矩进行控制;尽可能按照 APIRP5C1-1999和 GB/T17745-2011的要求进行套管的使用和维护;改进套管卡紧方式,减小接箍形变,提高上扣过程中的对中性.

3.1 直角挂板质量问题

根据宏观检测、断口扫描电镜形貌和能谱分析,直角挂板存在明显的质量问题.直角挂板在加工成型后再进行表面热浸镀锌处理,6个断口中的2个最大弯处断口存在大量的锌元素,说明该产品加工成型时在最大弯处已经出现裂纹,在进行表面热浸镀锌处理时锌液渗入到裂纹内部[7].在实际使用中,该直角挂板使用线路处于沿海山区,大气环境含有氯离子等腐蚀性介质,且该地区常年风力较大,线路走向垂直于常年的风力方向,导致该直角挂板不可避免地受到周期性振动.直角挂板在加工成型时最大弯处已存在裂纹,又在风的作用下发生振动,导致直角挂板最大弯处的裂纹在周期性载荷作用下扩展,因此在断口处可见疲劳条纹.在腐蚀介质和大风的共同作用下,裂纹逐渐扩展,最终导致直角挂板腐蚀疲劳断裂,发生掉线事故.

3.2 金具连接方式不合理

该线路3号事故塔采用 U 型挂板 UBG7、三腿直角挂板 ZSG7、连板 LG1040、三腿平行挂板 PSG7、悬挂线夹 XGHG4的单挂点双悬垂连接方式.尽管直角挂板ZSG7所能承受的理论最大荷载符合现场设计要求,但这种连接方式使用的金具数量多,造成连接点、摩擦点以及受损点增多,容易形成隐患.特别是 U 型挂板和三腿直角挂板的连接,两者连接部位的接触面积较小,强度明显下降,而单挂点双悬垂的连接方式增加了金具本身的负载,使得强度进一步下降.3号事故塔处于大档距和微地形(海边山区)等对金具受力不利的条件下,常年受到基本垂直于线路的大风影响,金具承受长期循环变化的风载,而且直角挂板ZSG7受力截面为4点受力,在风偏振动和舞动的作用下,直角挂板一侧受力过大,造成其

连接处过紧,自由度受到限制,易产生弯曲应力.从宏观检测可知该直角挂板已经产生弯曲变形.

4 结论及建议

该直角挂板在加工成型时最大弯处已经存在裂纹,在随后的使用过程中,由于腐蚀介质和周期性风偏振动的共同作用,裂纹不断扩展,最终发生腐蚀疲劳断裂.针对该情况,提出以下防范措施.

(1)加大对该线路同批次金具的巡检,结合停电进行更换,新更换的金具需检查合格才能投入使用.新建或改建线路连接金具不建议采用 U 型挂板 UB+三腿直角挂板 ZS的结构组合,宜采用加强U 型环组结构.

(2)在大档距以及位于风口特殊环境的线路段宜采用加强型金具,以提高其承受运行载荷和抗振动疲劳破坏能力.

(3)提高对线路金属监督的重视程度,加强对金属监督检查项目及标准规范的执行,保证金具材料内部组织、力学性能、装配等方面的质量.

材料与测试网