姬 帅

(西安石油大学 材料科学与工程学院,西安 710065)

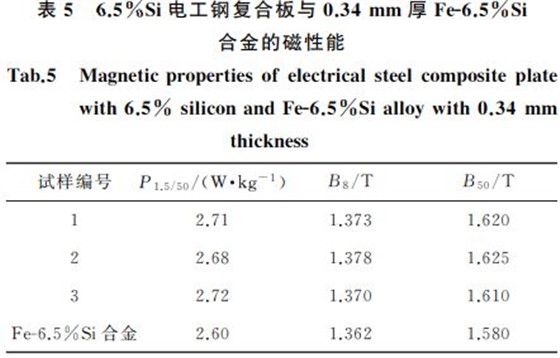

摘 要:以普通硅钢和硅铁合金为原料,采用包覆浇铸法制备具有三层结构的高硅电工钢铸坯,之后结合传统的轧制工艺和扩散退火工艺获得了6.5%Si电工钢复合板,利用光学显微镜和扫描电镜研究了其显微组织和硅元素的分布,并对其磁性能进行了测试.结果表明:采用上述工艺方法成功制备出了0.5mm 厚的电工钢复合板;经1200 ℃×75min扩散退火后,电工钢复合板中的硅元素发生了完全扩散,复合板由三层结构变成单层结构,整体硅元素质量分数约为6.5%;6.5%Si电工钢复合板的铁损P1.5/50为2.68~2.72W??kg

-1,磁感应强度B8 为1.370~1.378T、B50为1.610~1.625T;与0.34mm 厚的FeG6.5%Si合金相比,复合技术制备的6.5%Si电工钢复合板的磁感应强度较高,但铁损也略高.

关键词:6.5%Si电工钢复合板;扩散退火;磁性能

中图分类号:TM275 文献标志码:A 文章编号:1000G3738(2017)07G0049G05

0 引 言

含6.5%Si(质量分数,下同)的电工钢(属于高硅电工钢)作为一种磁性能十分优异的软磁材料,可以实现电磁设备的节能化、轻便化和高效化,因此在高频信 息 领 域 中 具 有 广 泛 的 应 用 前 景[1G4].由 于6.5%Si电工钢自身存在有序结构(B2、D03 等有序相),使其热加工性能较差,在室温下表现出显著的脆性和很高的硬度,因此该材料难以采用工业化生产中常用的塑性成形方法进行加工[5G6].目前,高硅电工钢主要采用化学气相沉积(CVD)、物理气相沉积(PVD)、粉末压延技术等工艺进行制备,从而避开其难以变形的先天不足,但是以上方法难以实现真正的工业化生产.为了实现6.5%Si电工钢薄板的工业化生产,作者针对6.5%Si电工钢在低温下难以变形的缺陷,采用包覆浇铸方法制备具有三层结构的高硅电工钢铸坯,之后结合传统的轧制工艺

和扩散退火工艺获得了6.5%Si电工钢复合板[7G12],

并对其显微组织、硅含量变化和磁性能进行了研究,为层状复合技术在65%Si电工钢制备领域中的应用提供参考.

1 试样制备与试验方法

1.1 试样制备

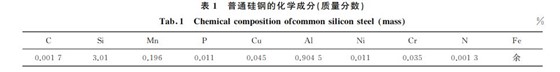

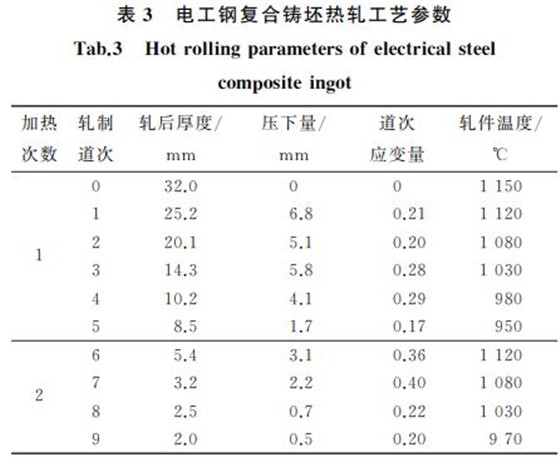

试验原料为普通硅钢和工业硅块(钢铁研究总院提供),化学成分分别见表1和表2.

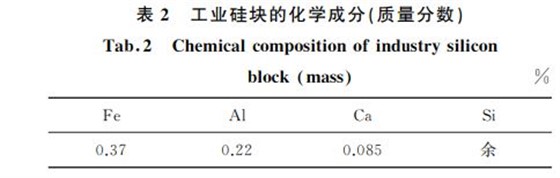

根据模具的容积以及扩散之后板材硅含量,计算出6.5%Si电工钢三层结构的不同成分配比.将6.5kg的普通硅钢和1.5kg的工业硅块放入真空电磁感应炉中加热至1560 ℃,熔炼后铸坯硅含量为10%,然后采用线切割制成90mm×60mm×40mm的六面体作为芯料,并用丙酮对其进行超声波清洗去除表面的油污;将芯料和支架(支架材料为普通硅钢)放入包覆浇铸的模具中央,如图1所示;将6.5kg普通硅钢放 入 真 空 感 应 加 热 炉 中 熔 炼,加 热 温 度 为1560 ℃,之后将熔炼后得到的普通硅钢液作为覆层钢液沿冒口浇铸到模具中,等凝固后起模即得到覆层G芯层G覆层三层结构的高硅电工钢复合铸坯,其尺寸为120mm×100mm×80mm.

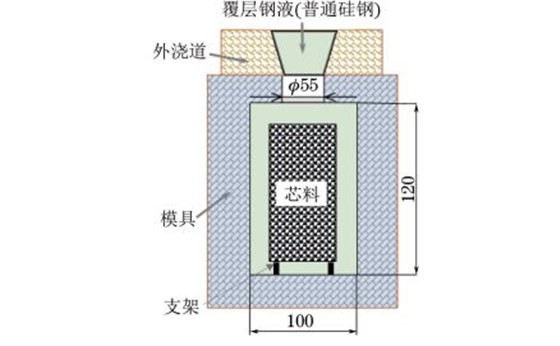

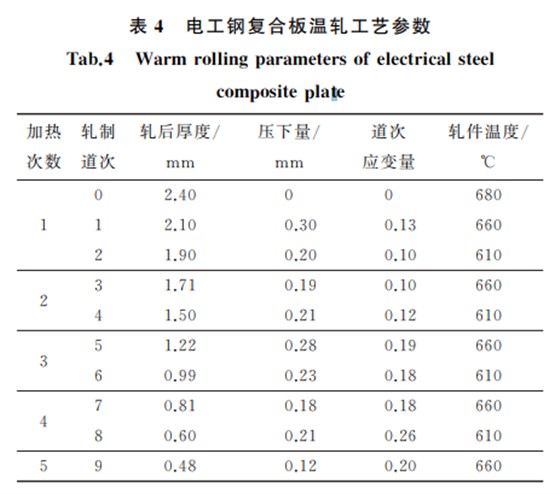

将高硅电工钢复合铸坯加热至950 ℃并保温40min后进行锻造,在 C41G40型连体空气锤自由锻压机上沿着复合板的厚度方向进行锻打至厚度为32mm.将锻压后的复合铸坯加热至1150 ℃并保温1h,在350型双辊轧机上进行连续6道次热轧后,再回炉加热至1150℃并保温30min,之后在轧机上进行连续3道次热轧得到高硅电工钢复合板,热轧工艺参数见表3;将热轧后的高硅电工钢复合板回炉加热至680℃并保温30min,在200型四辊轧机上进行9道次温轧,具体温轧工艺参数如表4所示.

将温轧后得到的约0.5mm 厚高硅电工钢复合板放入箱式气氛保护炉中进行扩散退火处理,密封后抽真空至-0.5MPa,然后通入氩气至正常大气压,加热至1200℃后保温45~90min,炉冷至室温.

1.2 试验方法

采用线切割对热轧、温轧后的复合板进行取样,并在 CTGZXQG1G 型镶样机上进行镶样,经6%(体积分数)的硝酸溶液腐蚀后,采用 XSPG19CA 型光

学显微镜进行显微组织观察,采用 LEOG1450型扫描电镜及附带的能谱仪(EDS)进行微区成分分析.

从扩散 退 火 后 的 高 硅 电 工 钢 薄 板 中 截 取 尺 寸 为50mm×50mm 的试样,采用 NIMG2000E 型电工钢片交流磁性能检测装置对试样轧制方向和横向的铁损P1.5/50和磁感应强度B8,B50进行测试,并对结果求算数平均值.

2 试验结果与讨论

2.1 轧制过程中的显微组织和硅含量变化

由图2(a)可以看出:经过锻造和热轧阶段的高温加热和保温,硅元素在基体中发生了扩散,使得覆层和芯层之间出现了一定厚度的过渡层;芯层和覆层晶粒均为等轴晶,芯层晶粒尺寸明显大于覆层晶粒尺寸,这是因为芯层的硅元素含量较高,芯层中出现的颜色较深的区域即为硅元素的富集区域.由图2(b)可以看出:复合板具有三层结构,由于温轧温度较低,复合板各层的晶粒只发生回复,没有再结晶,所以各层晶粒呈现一定程度的拉长现象;芯层晶粒尺寸粗大,且依然大于覆层的晶粒尺寸;在芯层晶粒的晶界处出现一些微裂纹,这是因为芯层硅含量较高,在温度较低时表现出显著的脆性.

由图3中可知:热轧后复合板覆层硅元素含量约为3%且基本保持不变,芯层硅元素含量波动较大,在8%~10%之间变化,这是因为硅元素作为良好的脱氧剂,在高温下其化学性质活泼,热轧过程中

与氧气接触后发生化学反应生成了硅氧化合物;温轧后复合板中硅元素含量和热轧后的硅元素含量基本相同,这是因为温轧变形温度相对较低,硅元素化学性质不活泼.

2.2 扩散退火过程中的显微组织和硅含量变化

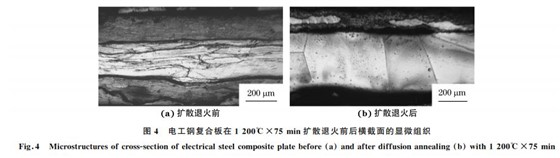

高硅电工钢复合板在轧制变形结束之后进行高温扩散退火的目的是消除芯层在变形过程中所产生的裂纹,改变复合板的结构,增大晶粒尺寸,提高高硅电工钢的磁性能.由图4(a)可以看出,扩散退火前芯层存在许多裂纹,各层晶粒呈现拉长状态,由于芯层局部存在硅元素富集区域,而该区域的硬度和变形难度大于周围区域,导致芯层变形的不均匀和过渡层不平直.由图4(b)可以看出:复合板由三层结构变成了单层结构,这说明硅元素发生了完全的扩散;复合板经过扩散之后的晶粒尺寸十分粗大,且晶粒尺寸差别明显,导致此现象的原因是变形后晶粒晶界的角度不同,从而发生再结晶和晶粒长大的速率不同,当保温一定时间后,晶粒在尺寸上表现出较大的差异.

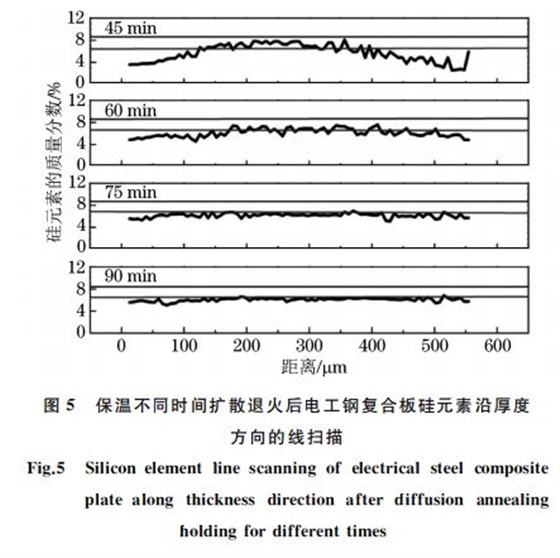

由图5可知:扩散45,60min后,复合板各层之间硅元素含量的波动较大;扩散75min后复合板各层硅元素含量基本达到一致,扩散90min后硅元素的含量情况和扩散75min后的基本相同,但是扩散时间长 会 导 致 试 样 的 氧 化 程 度 增 大,所 以 对 于0.5mm厚的高硅电工钢复合板在1200 ℃进行扩散退火的最佳保温时间为75min,此时硅元素的含量约为6.5%.

2.3 磁性能

对保温75min扩散退火后的高硅电工钢复合板进行磁性能测试.从表5中可以看出:3个试样的测试结果基 本 相 同;与 0.34 mm 厚 的 FeG6.5%硅合金对比,制备的6.5%Si电工钢复合板的磁感应强度较高,但铁损也略高,这是因为通过扩散后薄板表面质 量 和 平 整 度 相 对 较 差,从 而 导 致 了 铁损值的增大.

3 结 论

(1)采用层状复合技术结合传统轧制工艺并经扩散退火后,成功制备出了0.5mm 厚的 6.5%Si电工钢复合板.

(2)经1200 ℃×75min扩散退火后,电工钢复合板中的硅元素发生了完全扩散,复合板由三层结构变成单层结构,整体硅元素的含量约为6.5%.

(3)6.5%Si电工钢复合板的铁损P1.5/50为2.68~2.72W??kg-1,磁感应强度B8 为1.370~1.378T、B50为1.610~1.625T;与0.34mm 厚的 FeG6.5%硅合金相比,制备的6.5%Si电工钢复合板的磁感应强度较高,但铁损也略高.

文章来源:材料与测试网