铁水从高炉炼铁区域运输到转炉和电炉炼钢区域的主要设备为铁水罐,随着“一罐到底”技术的发展,从高炉出铁到转炉兑铁过程不需要再进行二次折兑,大幅减少了铁水温降[1−4],因此铁水罐逐步发展成为“长流程”炼钢生产铁钢界面的惟一运输装置[5]。

由于铁水温度远高于环境温度,因此铁水罐运输过程中难免发生铁水温度的损失,为了控制铁水罐运输过程铁水温度降低,降低能源消耗,众多学者对铁水罐运输过程的传热和铁水温降进行了研究[6−9]。如仇灏等[10]采用数值模拟的方法研究了210 t铁水包包盖和铁水液位对铁水温降速率的影响。戴方钦等[11]研究了铁水包加揭盖对铁水温度的影响。也有学者通过对铁水罐温降的研究,建立了铁水的温降模型。如李海峰等[12]基于极限学习机建立了温降预测模型研究铁水温降。王君等[13]开发了铁水运输过程温降模型,分析了铁水能效利用的影响因素。但目前铁水罐热状态和铁水罐内衬侵蚀对铁水罐运输过程中铁水温度降低的影响研究还鲜有报道,因此本文以某厂100 t铁水罐为研究对象,使用有限元数值模拟和现场测温试验相结合的方法,研究了铁水罐从受铁到运输至炼钢区域的铁水温降规律,并分析了铁水罐热状态和铁水罐内衬侵蚀程度对铁水温降的影响,为现场铁水罐温降控制提供参考。

1. 100 t铁水罐运输过程温降数值模拟

为得到某厂100 t铁水罐运输过程铁水的温度降低情况,采用有限元方法对铁水罐运输过程的传热和铁水的温度变化进行了数值模拟,并结合现场铁水从高炉到转炉或电炉载运过程铁水罐外壁和铁水的温度测量试验验证,校验了数值模拟传热参数,提高模拟结果的准确性。

1.1 铁水温降数值模拟

1.1.1 基本假设

为建立铁水从高炉到转炉或电炉载运过程中传热数学模型,进行以下基本假设:

(1) 铁水不与铁水罐内衬发生化学反应;

(2) 铁水沟注入铁水罐内的铁水温度恒定;

(3) 忽略碳化稻壳燃烧发热量;

(4) 铁水罐初始温度均匀。

1.1.2 控制方程

铁水罐运输过程铁水的热量依次经过铁水罐内衬和铁水罐钢壳,以及铁水液面的碳化稻壳层,然后通过对流换热和辐射换热的方式传输到外界环境中。为简化计算,将铁水流动对传热的影响折算到铁水导热系数中,因此主要控制方程为能量守恒方程式(1):

式中,ρ为密度,kg/m3;cp为比热容,J/(kg·°C);λ为热导率,W/(m·°C);T为温度,°C;t为时间,s;xi为i方向坐标,m。

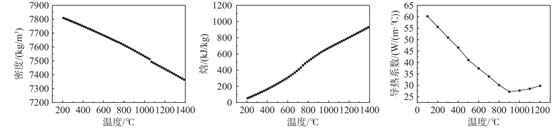

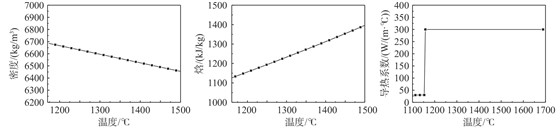

1.1.3 物性参数

铁水和铁水罐钢壳的主要物性参数为密度、焓和导热系数,各项物性参数均随温度变化,分别如图1和图2所示。

铁水罐内衬耐火材料为Al2O3?SiC?C系耐火砖,其密度、热导率和比热容如表1所示。

1.1.4 几何模型与网格划分

(1)几何模型

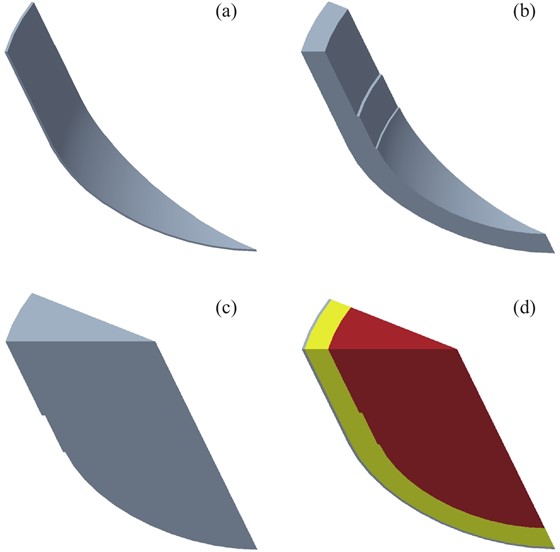

考虑到铁水罐的几何轴对称性,为节约计算资源和时间,对铁水罐的1/16进行几何建模,包括铁水罐钢壳、铁水罐内衬和铁水,并进行装配,如图3所示。

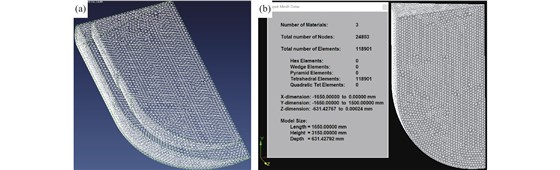

(2)网格划分

使用ANSA对建立的几何模型进行面网格划分,然后使用MeshCAST进行体网格划分,单元数量为118901,最后将划分网格后的有限元模型导入ProCAST进行数值计算,如图4所示。

1.1.5 边界条件与初始条件

(1)边界条件

铁水罐外壁传热方式为辐射传热和对流传热,如式(2)所示:

式中,εsm为铁水罐外表面黑度,取0.85;Tsm为铁水罐外表面温度,°C;Te为环境温度,°C;heff为铁水罐外壁换热系数,W/(m2·°C);σ为斯忒藩?玻尔兹曼常数,5.67×10−8W/(m2·°C4)。

(2)初始条件

铁水初始温度为铁沟出铁温度,内衬初始温度为铁水罐内衬烘烤温度,铁水罐钢壳初始温度为170 °C。

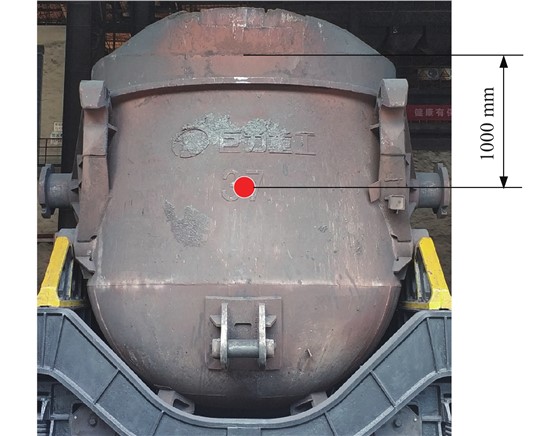

1.2 铁水罐运输过程测温试验

为校验数值模拟换热系数并对数值模拟计算结果进行验证,提高模拟结果的准确性,使用红外测温枪对某厂100 t铁水罐从高炉出铁到运输至炼钢区域全过程开展了铁水罐外壁温度的跟踪测温试验,测温点位置如图5所示,同时使用热电偶对铁水沟温度和铁水罐兑铁前的铁水温度进行了测量。

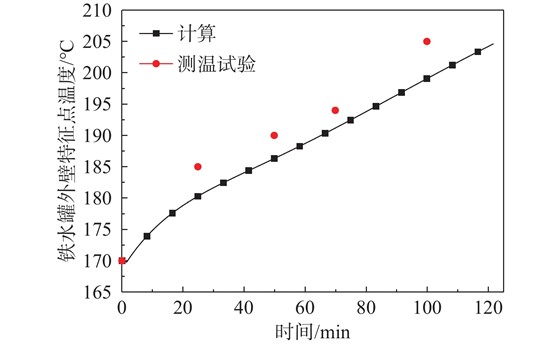

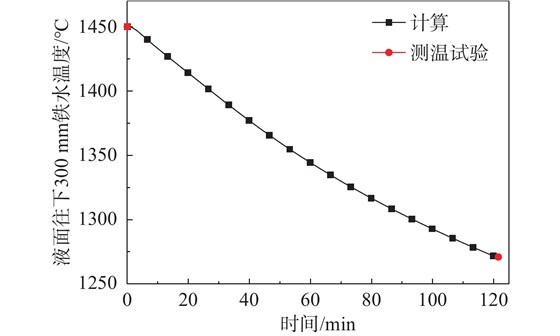

图6为铁水罐外壁特征点温度随时间变化的数值模拟结果与测温数据的对比,发现铁水运输过程中铁水罐外壁的温度随时间升高,并且出铁结束后铁水罐外壁的升温速率基本恒定,为0.188 °C/min。数值模拟计算得到的铁水罐外壁特征点温度与测温结果较为接近,但存在一定偏差,这是由于铁水罐内衬物性参数及界面换热系数与实际真实值的偏差所致。图7为铁水罐液面往下300 mm处铁水温度的计算结果和实际测温结果对比,可以看出铁水罐液面往下300 mm处铁水的温度随时间逐步降低,120 min时该位置的铁水温度值比出铁温度降低了180 °C,这是由于该处靠近液面,与外部环境的换热量较大所致。

2. 铁水温降规律分析

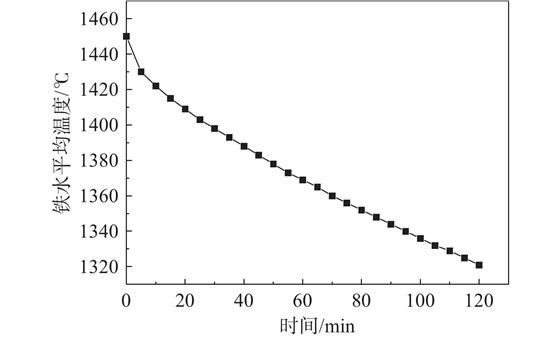

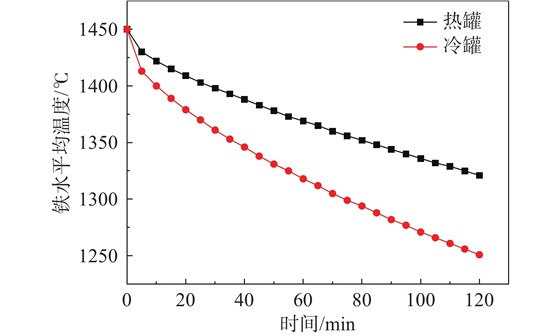

通过铁水罐运输过程的传热数值模拟计算,得到铁水罐从受铁到运输至炼钢区域的铁水罐钢壳、内衬和铁水的温度分布及随时间变化情况。铁水平均温度随时间变化曲线如图8所示,可以看出,铁水平均温度在出铁开始前30 min内降低较快,30 min后温度速率基本恒定,可推算得到出铁结束后铁水罐铁水的温降速率为0.88 °C/min。从出铁开始到在炼钢区域往转炉兑铁的时间间隔越长,则铁水温降越大,如出铁温度为1450 °C,等待和运输时间为120 min,则铁水平均温降为129 °C。

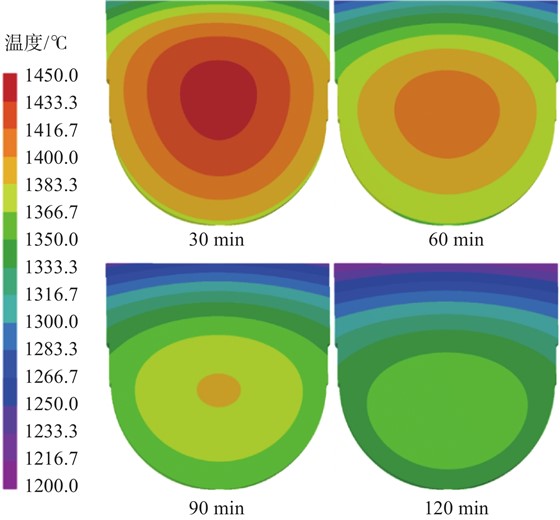

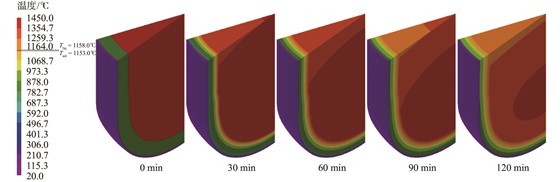

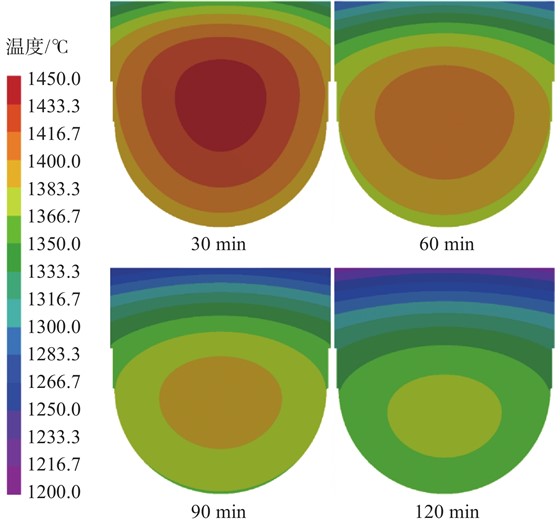

铁水罐运输过程铁水温度分布如图9所示,可以看出,在铁水罐运输的不同时刻铁水温度分布均为心部温度高,靠外部位温度低,铁水液面附近温度最低,等温线近似圆形。铁水罐运输过程铁水罐钢壳、内衬和铁水温度分布如图10所示,可以看出,铁水罐钢壳温度随时间变化程度最小,内衬温度随时间逐步升高,内衬接近铁水部位温度升高较快,由于内衬具有一定的保温性能,内衬外侧温度升高较慢。

3. 铁水温降的影响因素

铁水罐运输过程铁水的温降主要受等待和运输时间、铁水罐热状态、铁水罐内衬厚度、铁水液面保温情况等因素的影响。本文重点对铁水罐热状态和铁水罐内衬厚度对铁水温降的影响进行分析,采用数值模拟的方法分别研究了不同铁水罐预热温度和不同铁水罐内衬侵蚀程度条件下铁水平均温度随时间变化规律。

3.1 铁水罐预热温度对铁水温降的影响

为研究铁水罐受铁前的热状态对铁水温降的影响,分别对采用热罐和冷罐受铁的铁水温度随时间变化过程开展了数值模拟研究,并假设铁水罐在热罐和冷罐状态下的受铁前初始温度分别为700和200 °C。

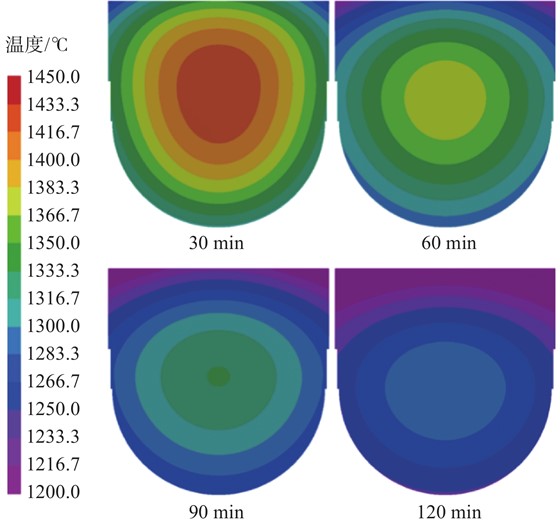

不同铁水罐热状态下的铁水罐运输过程铁水温度分布随时间变化情况如图9和图11所示,可以看出,不同铁水罐热状态下,铁水罐运输过程不同时刻铁水温度分布规律基本一致,均为心部温度高外部位温度低,从心部到外部的等温线近似圆形。热罐状态受铁时的铁水温度整体比冷罐状态受铁的高,并且随着运输时间增加,热罐和冷罐受铁对铁水温度分布的影响程度增大。图12为不同铁水罐热状态下,铁水罐运输过程铁水平均温度随时间变化情况,可以看出,铁水罐热状态对铁水平均温度的影响较大,如铁沟温度为1450 °C,等待和运输时间为120 min,则热罐和冷罐条件下的铁水平均温度相差70 °C。

3.2 铁水罐内衬侵蚀程度对铁水温降的影响

随着铁水罐使用次数的增加,铁水罐内衬厚度因铁水侵蚀而逐步减小,为研究铁水罐内衬侵蚀程度对铁水温降的影响,分别针对铁水罐内衬侵蚀10%和30%条件下的铁水温度随时间变化过程开展了数值模拟计算,得到不同铁水罐侵蚀程度下的铁水温降情况。

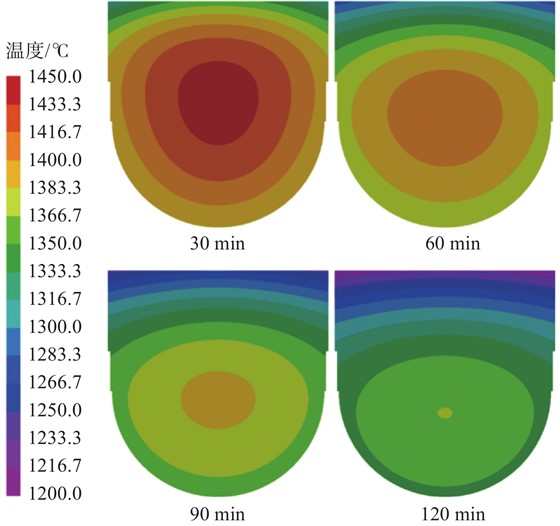

铁水罐内衬侵蚀0、10%和30%条件下的铁水罐运输过程铁水温度随时间变化情况分别如图9、图13和图14所示,可以看出,不同铁水罐内衬侵蚀程度下,铁水罐运输的不同时刻铁水温度分布规律基本一致,铁水罐内衬侵蚀越严重,铁水整体温度越高。

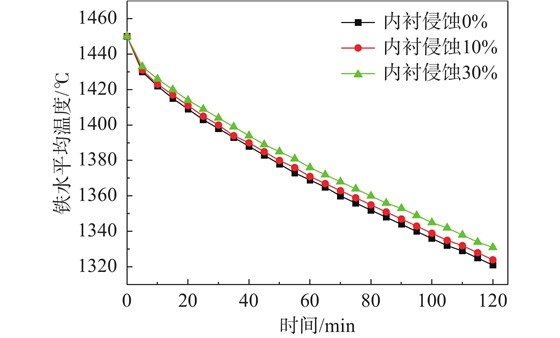

不同内衬侵蚀程度时铁水罐运输过程铁水平均温度随时间变化情况如图15所示,可以看出,铁水罐内衬侵蚀一定程度后,铁水罐的铁水温度比内衬没有侵蚀的铁水温度高,如铁沟温度为1450 °C,等待和运输时间为120 min,铁水罐内衬侵蚀30%的铁水平均温度比内衬无侵蚀的高10 °C。因此可见铁水罐内衬侵蚀一定厚度后,内衬蓄热量减少,从而导致铁水向铁水罐内衬的传热量减小。

4. 结束语

通过铁水罐运输过程的传热数值模拟并结合现场测温试验的方法,研究了某厂100 t铁水罐运输过程铁水温降情况,得到了铁水罐从高炉受铁到运输至转炉或电炉炼钢区域的铁水罐钢壳、内衬和铁水的温度分布及随时间变化基本规律,并探讨了铁水罐预热温度和铁水罐内衬侵蚀程度对铁水温降的影响。

(1) 铁水平均温度在出铁开始前30 min内降低较快,30 min后铁水温降速率基本恒定,为0.88 °C/min。

(2) 铁水在铁水罐中的等待和运输时间越长,铁水温降越大,如出铁温度为1450 °C,等待和运输时间为120 min,则铁水温降为129 °C。

(3) 铁水罐热状态对铁水平均温度的影响较大,铁沟温度为1450 °C,等待和运输时间为120 min,则700 °C热罐的铁水平均温度比200 °C冷罐的高70 °C。

(4) 铁水罐内衬侵蚀程度对铁水温降有一定影响,铁沟温度为1450 °C,等待和运输时间为120 min,铁水罐内衬侵蚀30%的铁水平均温度比内衬无侵蚀的高10 °C。

来源--金属世界