摘 要:基于 Oliver-Pharr方法和断裂韧度测试方法成功研制了一台微米尺度压痕测试设备, 使用有限元方法对其机械可靠性进行验证,并利用该设备测试了高纯铝和氧化锆陶瓷的力学性能 参数,验证设备的测试性能。结果表明:所研制的微米尺度压痕测试设备结构稳定,设计合理,闭环 控制稳定性好,噪声水平较低,满足测试要求。采用该设备在不同压入载荷下测得高纯铝及氧化锆 陶瓷的硬度、弹性模量以及断裂韧度与使用标准压痕设备测试得到的结果一致,相对误差小于 7%,证明了该设备测试结果的准确性。

关键词:压痕测试设备;有限元方法;Oliver-Pharr方法;力学性能参数

中图分类号:TH122 文献标志码:A 文章编号:1000-3738(2022)02-0088-07

0 引 言

随着科学技术的不断发展,材料微观尺度下的 仪器化压痕试验已经逐渐成为表征材料力学性能的 重要手 段,并 广 泛 应 用 于 材 料 表 面 工 程[1]、微 电 子[2]、航空航天[3]和生物医学[4]等领域。与传统的 材料测试技术手段相比,微观尺度仪器化压痕试验 具有操作简单、微损或无损测试、试样制备简单以及 测试结果丰富等优点[5]。

随着表征材料力学性能的压痕测试方法不断应 用与发展,国内外的压痕测试仪器也得到全面迅猛 的发展[6]。目前,国外多家科研院所及公司均有成 熟的商业化压痕测试仪器在售,测试方法成熟且覆 盖范围广,包括宏观硬度计、多维物理场压痕测试仪 器以及高精度纳米压痕仪等,但也存在采购周期较 长、交易维护繁琐以及定价高昂等问题,这严重制约 了国内压痕测试领域的技术发展。国内压痕测试仪 器的研发工作起步较晚,仅局限于国内几个课题组, 且市 面 上 未 有 成 熟 的 商 业 化 压 痕 测 试 设 备 在 售[7-11]。作者基于目前通用的获取材料力学性能的 Oliver-Pharr方法以及断裂韧度测试方法,成功研 制出一台微米尺度压痕测试设备,并使用有限元方 法对其进行了可靠性验证,利用高纯铝和氧化锆陶 瓷进行性能测试的试验验证。

1 压痕测试原理

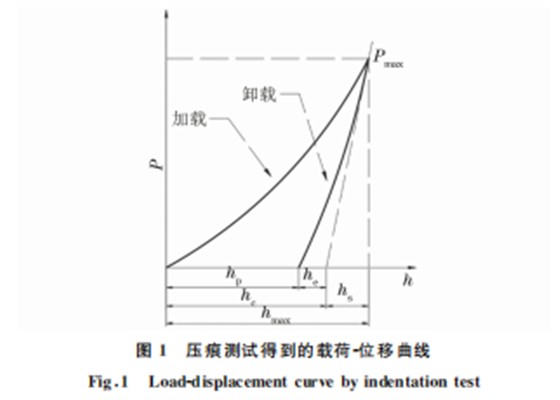

压痕测试过程:在软件界面输入加载时间、保载 时间以及卸载时间等参数,然后设备启动,控制刚性 压头压入测试材料,此时力传感器与位移传感器实 时反馈载荷与位移,当载荷达到设定值时开始进行 保载,保载阶段结束后试验进入卸载阶段,此时载荷 和位移逐渐减小,直至压头完全离开测试材料。将 压痕试验过程中的载荷与位移绘制成载荷-位移曲 线,如图1 所示,图中 P 为压入载荷,h 为压入深 度,Pmax 为最大压入载荷,hmax 为最大压入深度,he 为压痕测试完成后材料弹性恢复的深度,hp 为压痕 测试完成时材料的残余深度,hs 为材料在压痕测试 过程中产生的自身凹陷变形,hc 为载荷最大时压头 与材料 接 触 部 分 的 深 度,也 称 压 痕 的 接 触 深 度。 Oliver-Pharr方法[12]通过对载荷-位移曲线的卸载 段进行分析,可以得到材料的刚度、硬度以及弹性模 量等力学性能参数。

载荷-位移曲线中的卸载段可拟合为 P =B(h-hp)m (1) 式中:B,m 均为卸载段拟合参数。 刚度S 为卸载段最大载荷处的斜率,公式为 S= dPdh Pmax (2) 材料的接触深度hc 的计算公式为 hc =hmax -εPmax S (3)式中:ε为压头形状因子[13],取决于试验所用压头的 形状。根据所得的接触深度可以计算压头与材料之间 的接触面积,该值对压痕测试结果的影响极大,在压 痕测试设备中,接触面积 A 通常需要通过校正得 到,具体公式为 A =∑ni=0Cih2i-11 c (4) 式中:Ci 为待拟合的测量规程常数;i为从0到n 的常 数,n为多项式求和的项数,在拟合过程中一般取8。 根据传统的弹塑性理论[14],材料硬度 H 的计 算公式为 H =Pmax Ac (5) 式中:Ac 为接触投影面积。 接触投影面积与刚度之间的关系可以表示为 S=ε2πEr Ac (6) 1Er =1-ν2 E +ν2iEi (7) 式中:Er 为折合弹性模量,其值取决于被测材料和 所用压头材料的弹性模量和泊松比;E 为被测材料 的弹性模量;ν为被测材料的泊松比;Ei 为压头材料 的弹性模量;νi 为压头材料的泊松比。 根据上述关系式可推导出被测材料的弹性模量 的表达式为 E = 1-ν2 1Er -1-ν2i Ei (8) 在一个完整的压痕测试过程中,脆性材料的应力 强度因子为压头在加载时的应力强度因子 Kp 和压头 卸载时残余应力产生的强度因子Kr 所组成,忽略脆性 材料的塑性变形,材料表面断裂韧度的计算公式[15]为 KsurIC =Kp +Kr =χcP3/2 + 4πσrh1t/2 - 2πσrht c1/2 (9) 式中:KsurIC 为材料的表面断裂韧度;σr 为压头卸载 后材料表面的残余应力;c 为产生的裂纹长度的一 半;ht 为脆性材料的薄膜厚度;χ 为与压头和被测 材料性能相关的常数。

2 压痕测试设备结构设计及可靠性验证

2.1 结构设计

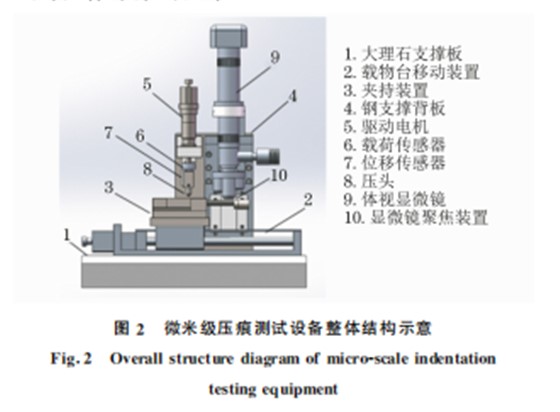

设计的压痕测试设备主要由大理石支撑板、钢支撑背板、压 痕 驱 动 电 机、载 荷 传 感 器、位 移 传 感 器、压头部分、体视显微镜、显微镜聚焦装置、载物 台移动装置 以 及 样 品 夹 持 机 构 组 成,具 体 结 构 如 图2所示。该压痕测试设备主要用于各种金属材 料、无机非金 属 材 料 和 高 分 子 材 料 等 固 体 材 料 的 压痕试验,连 接 计 算 机 后 可 直 接 显 示 出 试 验 的 载 荷-位移曲线,根据软件内部嵌入的算法直接计算 得出材料的 硬 度、弹 性 模 量 以 及 断 裂 韧 度 等 基 本 力学性能 参 数,试 验 数 据 直 观。该 设 备 集 成 体 视 显微镜,用于离位条件下的力学试验,满足力学测 试与图像采集的要求。

压痕测试设备中最重要的部件是传感器与驱动 装置,其灵敏度与稳定性是压痕测试成功的关键因 素。所研发的微米尺度压痕测试设备采用上海天沐 传感器有限公司所生产的 NS-WL5系列超高精度 的应变片式载荷传感器,采用拉-压圆柱形结构,其 载荷量程可达50N,载荷测量分辨率为25mN,完 全满足测试要求。位移传感器选取的是大连榕树光 学有限公司生产的光栅位移传感器,该光栅位移传 感器由 RX读数头和 RXS系列钢带栅尺组成,其读 数头尺寸为36mm×16.4mm×14.3mm;该类传 感器拥有20nm 的超高精度,具有测试范围广、抗 污能力强以及响应速率快等特点。由精密驱动单元 完成压痕测试过程的最核心过程,即压头压入和移 出试样表面的过程,该设备选用的直线驱动电机具 有卓越的定位精度以及超高的动力支持。在计算材 料的断裂韧度时需要精确测量裂纹的长度,该设备 选取的体视显微镜采用国际先进的平行光路光学系 统,分辨能力和精度可达1μm,配置的相机可以将 形貌图清晰地展现在软件界面中,满足压痕测试需 求。将测试试样从压痕处转移至观测处进行形貌观 测需要高精度的载物台移动装置,该设备采用的圆 导 轨 电 动 直 线 滑 台 位 移 加 载 行 程 可 以 达 到 150mm,分辨率高达10μm。

2.2 可靠性验证

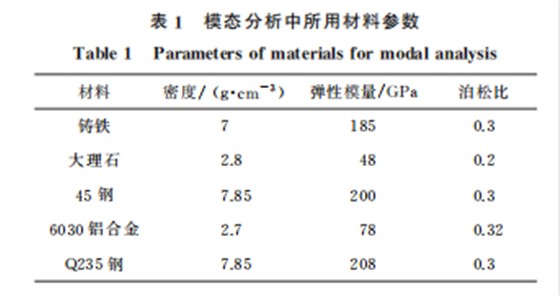

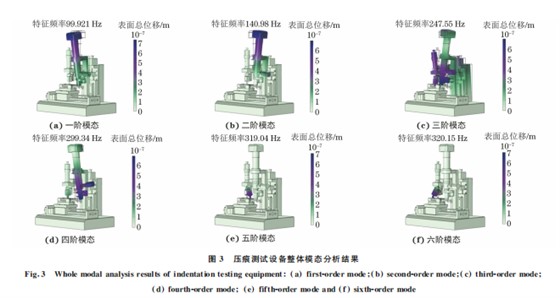

设备在进行试验时不可避免地会受到振动的影 响,当振动频率升高至与设备产生共振时,便会对压 痕测试结果产生影响,严重时会对设备造成不可逆 损伤。优良的结构设计与部件选型会提高设备共振 的 最 低 频 率,减 少 共 振 发 生 的 概 率。 选 用 COMSOL有限元分析软件对整体设备进行模态分 析,测试其共振发生时的特征频率,以验证设备的稳 定性。首先在三维绘图软件 SolidWorks中进行设 备整机建模,并将其导入 COMSOL软件中,设置材 料的参数,具体参数如表1所示,然后设置边界条件 为设备底部固定。设备非核心部分比如大理石台、 钢支撑背板等部件网格划分较为稀疏以便节省计算 成本,对于核心部件如部件结合处以及压痕部件、观 测部件等的网格划分则较为密集。计算结果如图3 所示,由图3可以看出,压痕测试设备产生共振的前 六阶 特 征 频 率 分 别 为 99.921,140.98,247.55, 299.34,319.04,320.15Hz。设备整体分为压痕测试 部分、支撑部分以及观测部分,在100Hz左右设备 的观测部分会首先发生共振,振幅在700nm 左右, 并不会对观测部分产生影响;随着频率的增加,在 250Hz左右压痕测试部分发生共振,此时压痕部分 的振动幅度达到500nm,而在进行压痕试验过程中 的工作频率一般远小于100Hz,因此设备在运行过 程中不会产生共振。由此可知,该设备结构稳定,设 计合理,满足测试要求。

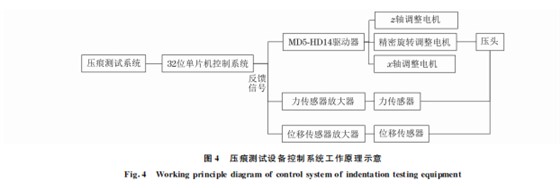

在对设 备 的 结 构 稳 定 性 分 析 完 成 后,对 压 痕 测试设备的控制系统进行测试与分析。通过在软 件界面输入 压 入 载 荷、时 间 等 参 数 控 制 压 痕 测 试 设备进行压 痕 试 验,在 试 验 过 程 中 由 传 感 器 测 得 载荷、位移等数据实时反馈给控制端,两部分协调 工作构成了 设 备 的 闭 环 控 制 系 统,具 体 控 制 原 理 如图4所示。

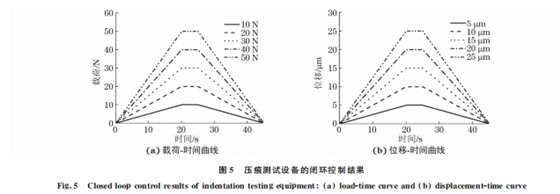

对设备的载荷及位移闭环控制效果进行验证,具 体方案:在软件界面设置加载的最大载荷分别为10~ 50N,加载间隔为10N,设置加载与卸载时间为20s, 保载时间为5s,然后进行压痕测试,获得的载荷-时间 曲线如图5(a)所示;设置加载的最大压入深度以每 5μm为间隔,取值区间为5~25μm,然后进行压痕测 试,获得的位移-时间曲线如图5(b)所示。由图5可以 看出,载荷-时间曲线和位移-时间曲线的加载和卸载阶 段均呈线性分布规律,数值均未出现波动,证明闭环控 制系统的稳定性和线性度都是极好的。

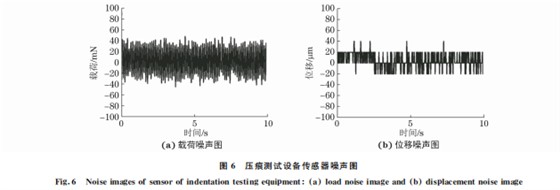

在设备研发过程中,设备精度的衡量指标为设备 的噪声水平。选取设备稳定10s内传感器所读取的 载荷与位移,绘制载荷噪声图和位移噪声图。由图6 可以看出:在10s内载荷波动值的上限为50mN,下限为-50mN,因此设备的载荷噪声水平为100mN; 位移波动值的上限为40μm,下限为-20μm,因此设备的位移噪声水平为60 um,可知,该噪声水平较低,表明该设备具有良好的测试性能。

3 测试性能验证

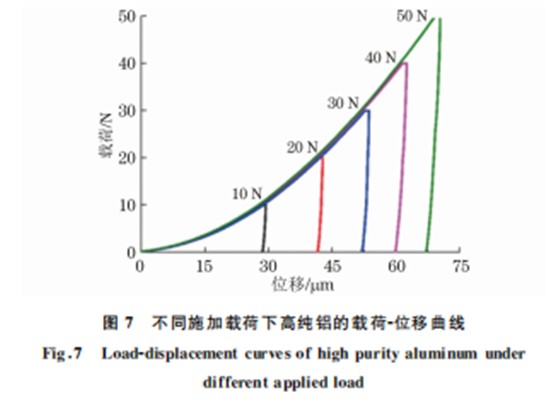

铝因具有密度小、易加工、可强化及导电导热性 好等优点,而广泛应用于生产和生活中,其应用范围 仅次于钢铁,且其硬度与弹性模量均为已知值,可以 用于压痕设备的测试性能验证。采用研制的压痕测 试设备,分别对高纯铝施加10,20,30,40,50N 的载 荷,压头压入时间为25s、保载时间为10s、压头退 出时间为25s,得到载荷-位移曲线如图7所示。由 图7可以看出,高纯铝的载荷-位移曲线中加载段、 卸载段数据平缓无波动,说明设备闭环控制稳定性 良好。根据 Oliver-Pharr方法计算得到高纯铝在不 同压入载荷下的硬度与弹性模量如表2所示,发现 其硬度与弹性模量的计算结果比较稳定,证明设备 的重复性与稳定性较好,且经过该设备测试得到的 高纯铝的弹性模量及硬度与传统设备测试结果(70, 0.45GPa)基本一致,相对误差小于2.5%,证明设备 的测试性能稳定且准确。

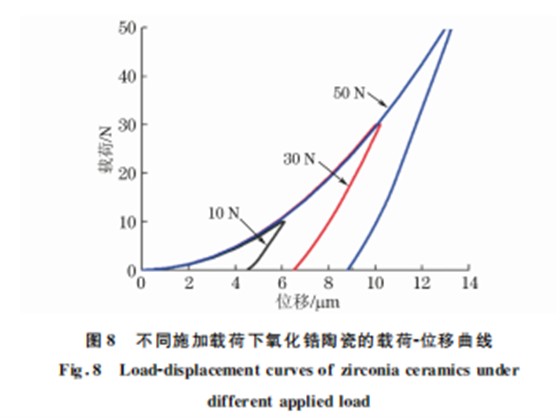

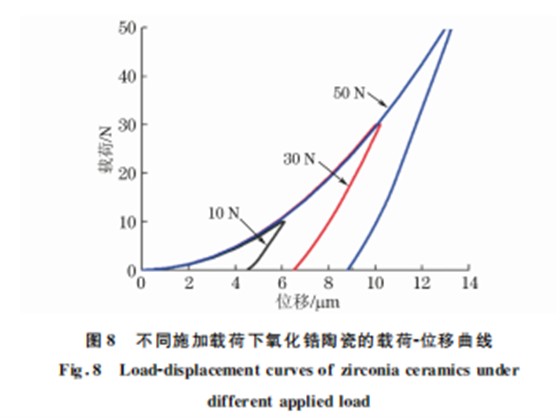

氧化锆陶瓷作为一种新型的陶瓷材料,具有超 高的硬度和弹性模量、良好的耐磨耐热性能,以及特有的超高断裂韧性,广泛应用于航空航天、医疗制造 等领域。采用研制的压痕测试设备对氧化锆陶瓷表 面分别施加10,30,50N 的载荷进行测试,记录氧化 锆陶瓷在测试过程中的载荷-位移曲线。由图8可 以看出,在50N 的压入载荷下氧化锆陶瓷的压入深 度并不大,仅为13.25μm,说明该材料的硬度极高, 而在该载荷下的压痕残余深度只有8.7μm,说明其 弹性模量较高。

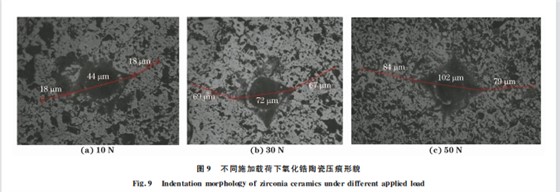

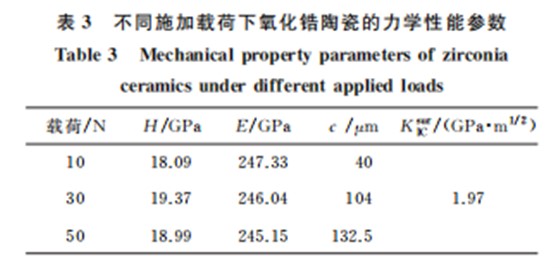

根据 Oliver-Pharr方法计算得到氧化锆陶瓷在 不同载荷下的硬度与弹性模量,并进一步根据断裂 韧度计算公式以及不同载荷下的裂纹长度计算得到 断裂韧度,结果如表3所示,计算得到氧化锆陶瓷的 平 均 硬 度 为 18.99 GPa,平 均 弹 性 模 量 为 246.17GPa,断裂韧度为1.97GPa,与文献[16-17] 中采用标准压痕设备测试得到的弹性模量平均值 (230.8GPa)和断裂韧度平均值(1.40GPa·μm1/2) 基本一致,相对误差小于7%,证明了该设备测试结 果的准确性。

4 结 论

(1)基于 Oliver-Pharr方法以及断裂韧度测试 方法研制出一台微米尺度压痕测试设备,该设备主 要由大理石支撑板、钢支撑背板、压痕驱动电机、载 荷传感器、位移传感器、压头部分、体视显微镜、显微 镜、载物台移动装置以及样品夹持机构组成。

(2)采用 COMSOL有限元软件对微米尺度压 痕测试仪器进行仿真分析,证明设备结构设计合理, 在工作状态下不会产生共振;载荷-时间曲线和位 移-时间曲线的加载和卸载阶段均呈线性分布规律, 设备具有良好的闭环控制稳定性;在设备稳定运行 后的10s内,设备的载荷噪声水平为100mN,位移 噪声水平为60μm,对设备进行噪声分析,噪声水平 较低,该设备具有良好的测试性能。

(3)采用研制的压痕测试设备对高纯铝及氧化锆陶瓷施加不同的压入载荷进行力学性能测试分 析,计算得到的硬度、弹性模量以及断裂韧度与使用 标准压痕设备测试得到的结果一致,相对误差小于 7%,证明了该设备测试结果的准确性。

参考文献: [1] EVANS A G, CHARLES E A. Fracture toughness determinationsbyindentation[J].Journalofthe American CeramicSociety,1976,59(7/8):371-372. [2] BELOSLUDTSEVA,YAKIMOVY,MROCZY'NSKIR,etal. Effectofannealingonoptical,mechanical,electricalproperties andstructureofscandiumoxidefilms[J].PhysicaStatusSolidi (a),2019,216(18):1900122. [3] 郑凯.纳米尺度材料在新型太阳能电池中的应用[J].科技创新 与应用,2018(22):10-12. ZHENG K.Applicationofnanoscale materialsinnew solar cells[J].TechnologyInnovationand Application,2018(22): 10-12. [4] BAE W C,TEMPLE M M,AMIEL D,etal.Indentation testing of human cartilage:Sensitivity to articular surface degeneration[J].Arthritis & Rheumatism,2003,48(12): 3382-3394. [5] WADULLAH H M,AJEELS,ABBASSM,etal.Corrosionof platinum nanocoatings thin films deposited by sputtering deposition methodfor medicalapplications[J].International JournalofEngineering& Technology,2018,7(4.37):63-66. [6] JIN T,NIU X Y,XIAO G S,etal.Effectsofexperimental variableson PMMA nano-indentation measurements[J]. PolymerTesting,2015,41:1-6. [7] 赵宏伟,时月,刘彦超,等.原位微纳米压痕/划痕测试平台: 204536102U[P].2015-08-05. ZHAO H W,SHIY,LIU Y C,etal.Insitu micro-nano indentation/scratchtestplatform:204536102U[P].2015-08- 05. [8] 刘晓坤,蔡力勋,陈辉.获取材料应力应变关系的锥形压入新方 法[J].中国测试,2016,42(4):5-8. LIU X K,CAIL X,CHEN H.A new conicalindentationChinaMeasurement& Test,2016,42(4):5-8. [9] 刘东旭,张泰华,郇勇.宏观深度测量压入仪器的研制[J].力学 学报,2007,39(3):350-355. LIU D X,ZHANG T H,HUAN Y.Developmentofmacro- depth-sensing-indentationinstrumentation[J].ChineseJournal ofTheoreticalandAppliedMechanics,2007,39(3):350-355. [10] 马德军,陈伟.基于单一 Vickers压头的材料弹塑性参数仪器 化压入测试方法:103411833A[P].2013-11-27. MADJ,CHEN W.Instrumentationindentationtestmethod forelastic-plastic parameters of materialbased on single Vickerspressurehead:103411833A[P].2013-11-27. [11] 蒋庄德,王 海 容,赵 则 祥,等.微 机 械 力 学 性 能 测 试 仪: 2412212Y[P].2000-12-27. JIANG Z D,ZHAO W H.Micro-mechanical mechanics performancetester:2412212Y[P].2000-12-27. [12] OLIVER W C,PHARR G M.Animprovedtechniquefor determininghardnessand elastic modulus usingload and displacementsensingindentationexperiments[J].Journalof MaterialsResearch,1992,7(6):1564-1583. [13] SNEDDONIN.Therelationbetweenloadandpenetrationin theaxisymmetricboussinesqproblemforapunchofarbitrary profile[J].InternationalJournalof Engineering Science, 1965,3(1):47-57. [14] ZHANGY,GUOS,GAO W,etal.Mechanicalbehaviorand simulationanalysisofmicro/nanoindentationofsinglecrystal siliconcarbide[J].YadianYuShengguang/Piezoelectricsand Acoustooptics,2018,40(5):742-745. [15] LAWNBR,FULLERER.Equilibriumpenny-likecracksin indentationfracture[J].JournalofMaterialsScience,1975,10 (12):2016-2024. [16] 宋仲康,马德军,陈伟,等.基于仪器化压入技术的结构陶瓷材 料断裂韧性测试[J].装甲兵工程学院学报,2012,26(2):85-88. SONG Z K,MA D J,CHEN W,etal.Testoffracture toughness of structural ceramics based on instrumental indentationtechnology[J].JournalofAcademyofArmored ForceEngineering,2012,26(2):85-88. [17] 杨伟华,王全胜.等离子喷涂纳米氧化锆涂层性能的试验研究 [J].航空制造技术,2004(增刊1):241-243. YANG W H, WANG Q S. Experimental study on performanceofnanostructuredzirconiacoatingsbyplasma spraying[J].AeronauticalManufacturingTechnology,2004 (s1):241-243.methodforobtainingstress-strainrelationof materials[J].

<文章来源>材料与测试网>机械工程材料>46卷>