摘 要:分别将粒径5μm 镍粉与45~75μm 铝粉(1# )、0.2μm 镍粉与45~75μm 铝粉(2# )、 0.2μm 镍粉与0.5μm 铝粉(3# )按物质的量比为1∶1混合,通过真空热压制备 Ni/Al含能结构材 料试样,研究了粉末粒径对试样压缩性能和能量释放特性的影响。结果表明:3种试样在镍/铝界 面处均生成了一层 Al3Ni扩散层;1# 试样中镍颗粒均匀分布在连续的铝基体中,压缩性能较好;2# 试样中镍颗粒发生团聚,相对密度最小,抗压强度最低;3# 试样中镍相为连续基体,致密性最好,抗 压强度最高,但生成的 Al3Ni最多;随着粉末粒径减小,3种试样放热反应能量密度均提高,最高达 1147.8J·g-1,反应活化能降低,能量释放效率提高,3# 试样的能量释放特性最佳。

0 引 言

含能材料是一种被激发后不需要外界物质参7丁青云,等:原料粒径对 Ni/Al含能结构材料压缩性能及能量释放特性的影响 与、可通过自身的化学反应释放出能量的材料,广泛 应用于军事、医疗等领域。与传统的含能材料(火 药、发射药)不同,含能结构材料[1-2]具有高强度与高 密度特性,由其制成的高效毁伤战斗部在对目标毁 伤过程中,不仅有足够的动能击穿目标,还能产生附 加的化学反应释放能量对目标造成二次毁伤;这种 二次毁伤作用主要通过其在高速撞击过程中产生的 剧烈化学反应来实现。因此,能量释放特性是含能 结构材料的主要性能,改善能量释放特性是提高对 目标靶毁伤能力的主要方法[1]。其中,能量密度和 反应活化能是表征能量释放特性的两个重要指标。 常见的含能结构材料包括金属间化合物体系、金属 高分子体系以及一些亚稳态的金属化合物等[3]。常 见的金属间化合物体系含能结构材料有 W/Al、Ta/ Al和 Ni/Al等,而 Ni/Al体系在其中具备最高的反 应热,又具备较高的密度与强度,因此成为国内外学 者研究的热点。含能结构材料结构尺寸细化后,其 能量释放特性可大大提高。国内外学者采取多种方 法,如直接采用纳米粉体[4-5]或采用磁控溅射法[6-8] 和高能机械球磨法[9-11]等制备工艺细化镍铝层的厚 度和粉末颗粒尺寸。李东乐等[6]采用磁控溅射法制 备了 Ni/Al纳 米 多 层 薄 膜 材 料,其 能 量 密 度 可 达 1134.64J·g-1,达到了理论值的82.2%。但是磁控 溅射法制备效率低、成本高,且只能制备薄膜材料, 无法作为结构材料使用。BACCIOCHINIT 等[9]对 Ni/Al混合粉末进行高能机械球磨,形成纳米级片 层结构后,再利用冷喷涂技术进行固结,但在喷涂过 程中,该材料会发生反应,导致后续能量释放特性变 差,且 该 材 料 未 经 烧 结,力 学 性 能 较 差。EMILY 等[4]利用冷压法制备了 Ni/Al含能材料,研究了点 火和燃烧行为与铝颗粒粒径大小的关系,发现纳米 复合材料比微米复合材料更易点燃。以上这些方法 虽然能够通过细化镍铝层的厚度和粉末颗粒尺寸来 提高含能结构材料的能量释放特性,但很难同时获 得含能结构材料所需的高力学性能,且关于粉末粒径 对能量释放特性的影响鲜有研究报道,而这对于 Ni/ Al含能结构材料的性能研究与实际应用有着重要的 意义。理论上粉末颗粒细化会提高 Ni/Al含能结构 材料的能量释放特性,但也有能量密度降低的研究[3] 报道,原因在于铝粉粒径越小,越容易被氧化,形成的 致密氧化膜阻碍了原子的扩散。真空热压法具有防 止粉体氧化、排杂和促进烧结的作用,而目前鲜有用 该法制备 Ni/Al含能结构材料的研究报道。因此,作 者选用了几组不同的粉末粒径,采用真空热压法制备 了 Ni/Al含能结构材料,研究了粉末粒径对 Ni/Al含 能结构材料压缩性能及能量释放特性的影响。

1 试样制备与试验方法

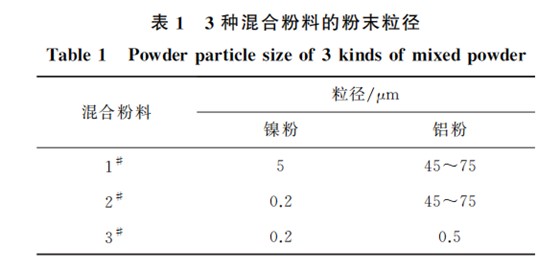

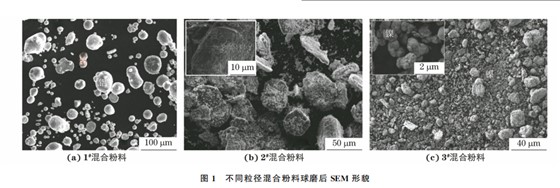

试验原料为铝粉和镍粉,纯度均不小于99.99%, 由阿拉丁试剂公司提供。其中,铝粉的平均粒径分 别5,0.2μm,铝粉粒径为45~75μm,0.5μm,按照 铝粉和镍粉物质的量比1∶1进行配料,混合粉料中 原料粒径见表1。采用 QM-3P2L 型行星式球磨机 在室温下进行球磨混料,转速为200r·min-1,球料 质量比为10∶1,球磨时间为6h,磨球为直径8mm 的 硬 质 合 金 钢 球,球 磨 时 采 用 高 纯 氩 气 保 护。 球 磨后混合粉料形貌如图1所示:1# 混合粉料中,

铝粉和镍粉分布均匀;2# 混合粉料中,镍粉镶嵌在 铝粉表面,部分镍粉分散在外部,并产生团聚;3# 混 合粉料中,粒径较小的镍粉均匀地分布在铝粉周围, 未发生团聚。

将混合粉料装入石墨模具中,采用 ZM-63-15Y 型真空热压机进行真空热压得到尺寸为?10mm× 10mm 的圆柱形试样,热压前抽真空至10-3 Pa,热 压时施加压力为70 MPa,温度为520 ℃,热压后将 压坯在真空热压机内冷却至室温。

采用 HITACHITM 3000型扫描电子显微镜 (SEM)观察试样的微观形貌,并采用其附带的能谱 仪(EDS)进行微区成分分析。采用 D8ADVANCE 型 X射线衍射仪(XRD)进行物相分析,采用铜靶, Kα 射线,工作电压为50kV,工作电流为150 mA, 扫描步长为0.02°,扫描范围为20°~90°。采用阿基 米德排水法测定试样密度,计算其相对密度。采用 STAPC409型差示扫描量热仪(DSC)测定试样的 DSC曲线,采用氩气气氛,升温速率为 10,20,30, 40 ℃·min-1,通过对 DSC 曲线进行积分得到试样 的能量密度,采用多升温速率法计算反应活化能。 按照 GB/T7314-2017,采用 Zwick/RoellZ030型 电子万能 试 验 机 进 行 室 温 压 缩 试 验,压 下 速 度 为 1mm·min-1。

2 试验结果与讨论

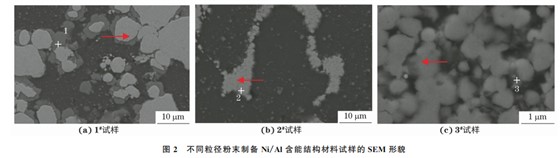

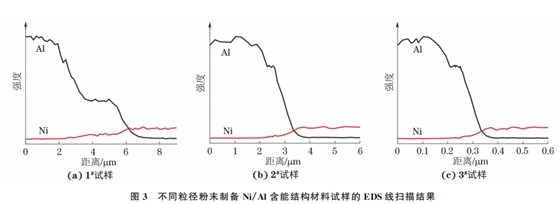

2.1 对微观形貌及物相组成的影响 图2中出现的白色杂质小颗粒是制样时砂纸研 磨引入的。由图2可以看出,不同粉末粒径 Ni/Al 含能结构材料试样在镍/铝界面处均出现了深灰色 区域,浅灰色的镍颗粒包裹在其中,黑色区域为铝 相。沿图2中的箭头所示位置进行元素线扫描,由 图3可以看出:界面处的铝、镍原子发生了相互扩 散,形成了一定厚度的扩散层。1# 试样在热压过程 中,铝粉发生塑性变形从而相互连接形成连续相,并 将较小的镍颗粒包裹在其中,形成连续基体,试样颗 粒间结合较好,镍颗粒分布较为均匀;2# 试样在热 压过程中,细小的镍粉因为表面能较大在温度和压 力的共同作用下发生流动聚集在一起,发生大量团 聚,由于铝颗粒与镍颗粒尺寸相差很大,在热压过程 中较大的铝颗粒无法变形填充颗粒间的孔隙,因此 2# 试样中铝镍颗粒间的结合性能很差;而3# 试样 在热压过程中,镍颗粒包围在铝颗粒周围,彼此连接 形成烧结颈,并形成连续相,颗粒分布均匀,无团聚 现象,且颗粒间结合良好,未出现明显的孔隙,这是 由于细粉体系自由能高,具有更高的烧结驱动力,更 有利于烧结过程的进行。另外,3# 试样中浅灰色镍 相占比更大,这主要是由于该试样中铝颗粒与镍颗 粒均较小,彼此间接触面积增大,更容易互相扩散发 生反应生成化合物,这个过程消耗了更多的铝,使得 铝相 减 少。1# ,2# ,3# 试 样 的 相 对 密 度 分 别 为 96.2%,95.2%,97.7%,3# 试样的致密性能最好。

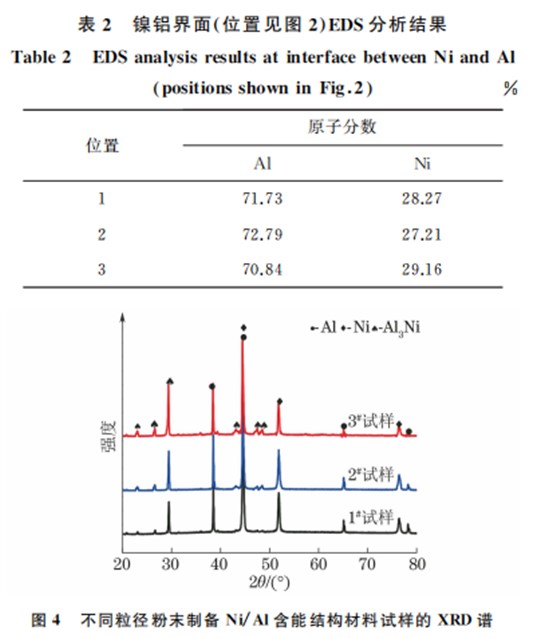

由表2可知,深灰色扩散层同时含有镍、铝两种 元素,由原子比初步推断生成了镍铝金属间化合物 Al3Ni。若热压阶段生成较多的金属间化合物,后期 应用时有效镍铝含量减少,将影响 Ni/Al含能结构 材料的反应能量密度,Ni/Al含能结构材料需要使颗 粒之间形成一定的扩散层,保证材料的力学性能,又 需要尽可能减少化合物的生成[12]。由图4可以看 出:含能结构材料均由铝、镍和 Al3Ni相组成,进一步 证明镍 铝 界 面 处 发 生 反 应 生 成 了 金 属 间 化 合 物 Al3Ni;3# 试样的 Al3Ni衍射峰强度与1# 和2# 试样 相比更高,这是由于随着粉末粒径降低,粉末的表面 积增大,活性增强,活化所需要的能量减少,更易发生 反应生成金属间化合物。

2.2 对压缩性能的影响

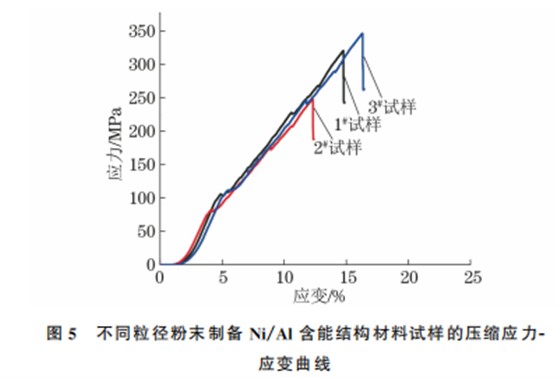

由图5可知,不同粒径粉末制备 Ni/Al含能结 构材料在压缩过程中均发生脆性断裂,即在屈服点 后立即 失 效,没 有 表 现 出 明 显 的 应 变 硬 化 效 应。 1# ,2# ,3# 试 样 的 抗 压 强 度 分 别 为 319.2,247.9, 346.2MPa。1# 试样与2# 试样中铝均形成了连续 相,但1# 试样中镍颗粒分布均匀,孔隙较少,因此其 抗压强度高于2# 试样。3# 试样中铝相减少,硬度 较高的镍粉颗粒之间形成烧结颈,形成连续相[13], 孔隙率最低,因此3# 试样具有最高的抗压强度。

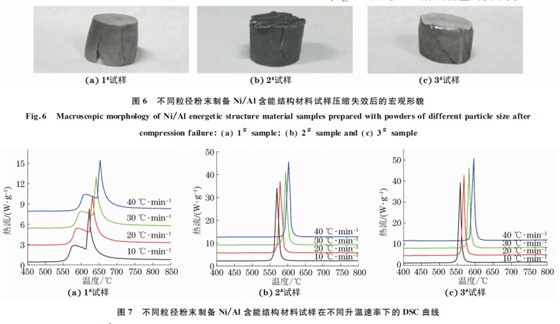

由图6可以看出,1# 试样和2# 试样的断裂类 型为平行于加载方向的轴向开裂,而3# 试样呈剪切断裂,裂纹方向与加载方向呈45°角,且裂纹贯穿整 个试样。1# 和2# 试样中,硬度较高的镍颗粒不连 续分布在铝相中,在压缩加载过程中,刚性镍颗粒在 铝相中移动和聚集,最终聚集的镍颗粒会被挤出,并 向侧面移动从而产生间隙,导致试样在平行于加载 方向产生微裂纹;微裂纹相互连接形成宏观裂纹,使 得试样呈轴向破坏。3# 试样中,连续相镍比间断相 铝强度更高,在压缩过程中强度较低的间断相铝辅 助了连续相的剪切[14-15],最终试样发生剪切断裂。

2.3 对能量释放特性的影响

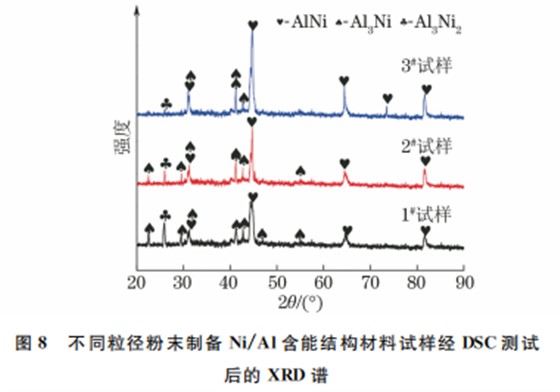

由图7可以看出,1# 试样的DSC曲线包含两个 较矮小的放热峰,2# 和3# 试样的放热峰均变为一 个尖锐而高耸的放热峰,这说明2# 和3# 试样在短 时间内放出了大量热量。随着升温速率的提高,放 热峰向高温处移动,这是由于升温速率加快,相同时 间内试样前后的温差变大,放热变化较大,试样温度 的快速变化体系不能很快响应,传感器无法精确地 记录变化过程而产生滞后现象[16]。1# ,2# ,3# 试样 放热反应起始温度依次向低温处偏移,这是由于随 10丁青云,等:原料粒径对 Ni/Al含能结构材料压缩性能及能量释放特性的影响 着粉末粒径减小,镍颗粒与铝颗粒接触面积增大,反 应敏感性提高。3种试样在低于500 ℃时具有一定 钝感,便于存放和运输[12]。根据升温速率 20 ℃· min-1下的 DSC曲线计算得到1# ,2# ,3# 试样的能 量密度分别为 780.4,1067.5,1147.8J·g-1,3 种 Ni/Al含能结构材料均具有较高的能量密度,且随 着粉末粒径减小,能量密度显著提高。3# 试样颗粒 分布均匀,较2# 试样增加了更多的镍颗粒与铝颗粒 间接触面积,但是由于3# 试样生成的金属间化合物 Al3Ni最多,有效镍铝含量减少,因此能量密度增幅 较小。由图8可以看出,DSC试验结束后,3种试样 中均检测到金属间化合物 Al3Ni、Al3Ni2 和 AlNi的 衍射峰,未检测到铝相和镍相的衍射峰,这说明3种 试样的放热反应完全,没有铝相和镍相残留。在放 热反应过 程 中,铝 和 镍 先 发 生 反 应 生 成 Al3Ni和 Al3Ni2,随后 Al3Ni和 Al3Ni2 与剩余的镍继续反应生 成了 AlNi。3# 试样放热反应产物中 AlNi含量最高, 而 AlNi的理论能量密度为1507.7J·g-1,高于 Al3Ni 和 Al3Ni2 的理论能量密度(分别为1078.1J·g-1和 1478.0J·g-1),因此3# 试样的能量密度最高。

金属基含能结构材料放热原理是异种金属元素 反应生成金属间化合物而释放出大量热量;化学反 应速率直接影响着能量释放效率[1]。化学反应速率 与反应活化能密切相关:反应活化能越低,反应速率 越快。因此,降低反应活化能可以促进放热反应的 进行[17-18]。采用 Ozawa积分法与 Kissinger微分法 计算反应活化能。Kissinger微分法需要假设反应 机理函数才能求解活化能,Ozawa积分法能够在不 知反应机理函数的前提下直接求解活化能,因此不 会因为反应机理函数的差异而给求得的反应活化能 结果带来误差,可用于检验其他方法求得的反应活 化能[19]。

式中:β为 DSC曲线的升温速率;Tp 为 DSC曲线上 的峰值温度;A 为频率因子;R 为气体常数;E 为反 应活化能。

式中:G(α)为转化率函数积分。

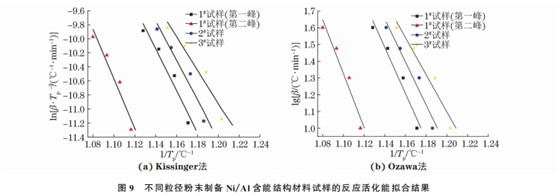

从 DSC曲线中分解出各放热峰的特征量,利用 Kissinger微分法对ln(β/T2P)和1/Tp 进行拟合作 图,利用 Ozawa积分法对lgβ 和1/Tp 进行拟合作 图,拟合结果如图9所示,由直线斜率通过计算求得 反 应 活 化 能。 由 表 3 可 知,Ozawa 积 分 法 与 Kissinger微分法求得的反应活化能相差很小,随着 原料粉末粒径减小,制备的 Ni/Al含能结构材料的 反应活化能降低,反应所需的外界激发能量减小。 因此,通过减小原料粉末粒径可以提高 Ni/Al含能 结构材料的放热反应效率,且仅需减小其中一种金 属的粒径,即可显著降低放热反应活化能

结 论

(1)3种不同粒径配比的镍、铝粉末混合并经 真空热压,制备得到的 Ni/Al含能结构材料在镍/ 铝界面处均形成了一定厚度的金属间化合物 Al3Ni 扩散层;镍铝粉末粒径均较大的1# 试样与镍铝粉末 粒径相差很大的2# 试样中的连续基体为铝相,1# 试样镍颗粒均匀分布在连续铝相中,2# 试样中细小 的镍颗粒团聚在一起成为间断相,镍铝颗粒间结合 很差,孔隙率最高;镍铝粉末粒径均较小的3# 试样 的连续基体为镍相,颗粒分布最为均匀,孔隙率最 低。(2)1# ,2# ,3# 试样的抗压强度分别为319.2, 247.9,346.2 MPa,铝为连续相时试样(1# 和2# 试 样)的断裂类型为平行于试样加载方向的轴向开裂, 镍为连续相时试样(3# 试样)的断裂类型为剪切断 裂。(3)1# ,2# ,3# 试样的能量密度分别为780.4, 1067.5,1147.8J·g-1,随着粉末粒径减小,热压制 备 Ni/Al含能结构材料的能量密度提高,反应活化 能降低。

参考文献:

[1] 张先锋,赵晓宁.多功能含能结构材料研究进展[J].含能材料, 2009,17(6):731-739.

[2] 张度宝.Ni-Al金属反应材料的制备和性能研究[D].南京:南 京航空航天大学,2016. 12丁青云,等:原料粒径对 Ni/Al含能结构材料压缩性能及能量释放特性的影响

[3] 李东乐,朱朋,付帅,等.Al/Ni和 Al/Ti纳米多层薄膜制备与 表征[J].含能材料,2013,21(6):749-753.

[4] 黄培云.粉末冶金 原 理 [M].北 京:冶 金 工 业 出 版 社,1981: 373-400

[5] 王吉军,祁明.升温速率选择对 DSC 实验和活化能计算的影 响[J].煤炭与化工,2020,43(3):120-122

[6] 胡荣祖,高江旭,赵凤起,等.从恒速升温速率下的 DSC 曲线 峰温计算含能材料放热分解反应动力学参数的理论和数值方 法[J].含能材料,2009,17(6):643-649.

[7] 张有德,邵自强,李博,等.NGEC的热行为和热分解机理[J]. 含能材料,2010,18(5):568-573.

[8] 刘子如.含能材料热分析[M].北京:国防工业出版社,2008: 11-12