摘 要:在断路器1000~2000次机械操作试验中,30CrNi3合金钢渗氮轴销发生断裂.通过化学成分分析、断口分析、低倍检验、金相检验、力学性能测试的方法,对轴销的断裂原因进行了分析.结果表明:该轴销的断裂性质为双向弯曲疲劳断裂;轴销材料渗氮层存在脉状氮化物,内部存在疏松、大尺寸夹杂物和气泡缺陷,降低了材料的力学性能;在周期性旋转弯曲力作用下,轴销表面缺陷处出现裂纹并不断扩展,最终导致轴销疲劳断裂.

关键词:30CrNi3合金钢;轴销;机械操作试验;缺陷;双向弯曲疲劳断裂

中图分类号:TG157 文献标志码:B 文章编号:1001G4012(2017)05G0349G04

收稿日期:2016G08G31

气体绝缘金属封闭开关设备(GIS)具有装置结构紧凑、占地面积小、可靠性高、配置灵活、便于安装、使用周期长、维护工作少等特点,广泛应用于高压输电系统.GIS断路器进行机械操作试验是为了保证开关装置满足规定的操作条件且机械联锁工作正常.依据相关标准应对 GIS断路器进行机械开断特性出厂试验,以验证开关装置在操动机构的电源电压和操作压力规定的范围内是否能够正确地合闸和分闸[1].

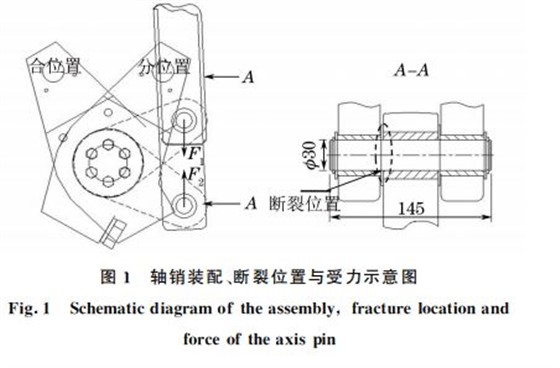

在某550kV 断路器1000~2000次机械操作试验中,操作机构中连接拐臂与操作杆的轴销在开闸和合闸周期运动中发生断裂,其轴销装配、断裂位置及受力情况如图 1 所示.轴销尺寸规格为直径30mm、长145 mm,材料为30CrNi3合金钢,经过调质处理,轴销表面进行扩散渗氮处理.为寻找轴销早期断裂的原因,笔者通过一系列理化检验方法,对断裂的轴销及同批次未断裂的轴销进行了调查分析,并提出相应的预防措施[2].

1 理化检验

1.1 化学成分分析

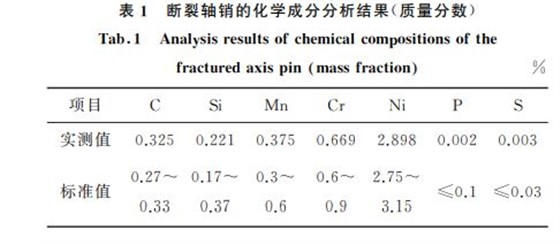

断裂的轴销基体材料为30CrNi3合金钢,对轴销基体取样,采用岛津 PDA7000型直读光谱仪进行化学成分分析,结果见表1.由表1可知,该断裂轴 销 的 化 学 成 分 符 合 GB/T3077-2015 的要求.

1.3 低倍检验

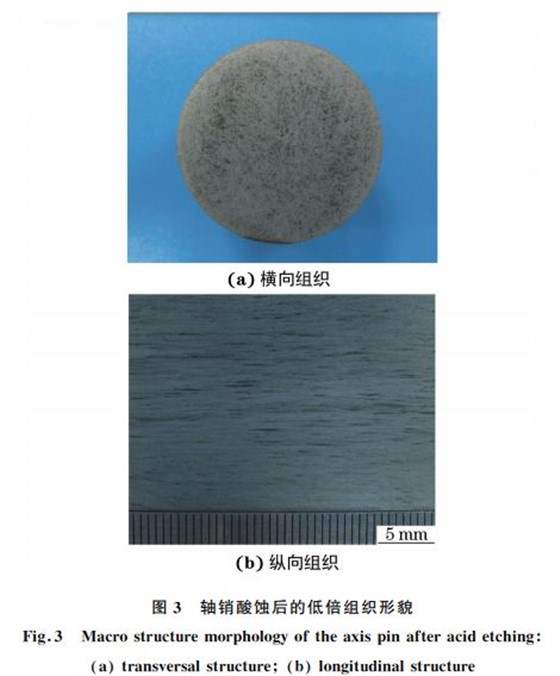

对断裂轴销横向取样,经磨制、抛光后,放入腐蚀液(硝酸与盐酸的体积比为1∶3)进行酸浸试验,直至显示出宏观缺陷.清洗后观察试样,其宏观形貌如图3(a)所示,可见横截面存在有较多斑点状疏松,这是由材料中不规则孔洞和夹杂物导致的.为进一步分析缺陷产生原因,对同批次轴销纵向取样,进行低倍酸浸试验,观察其宏观形貌,如图3(b)所示.可见纵截面有明显发纹,这是夹杂物或气泡在钢的加工变形过程中沿加工方向延伸所致,其长度达到3mm.大尺寸带状分布夹杂物会严重影响材料的力学性能,尤其是疲劳强度[5G6].

1.4 金相检验

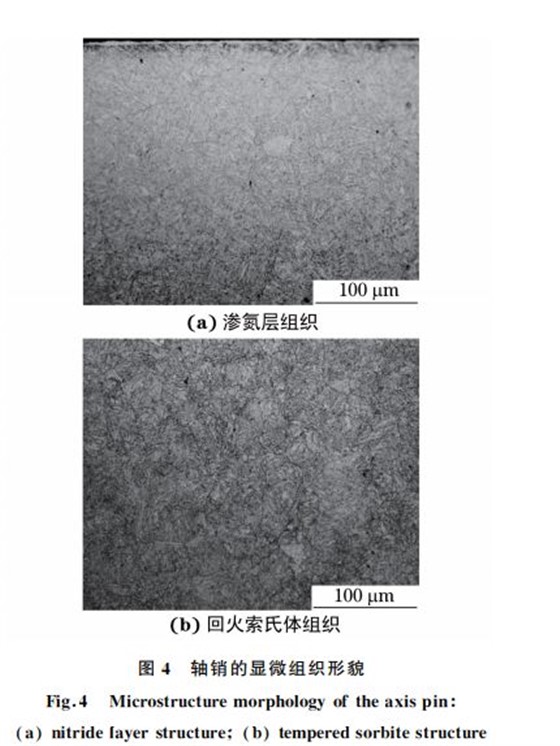

从轴销断裂部位截取横向试样,磨制、抛光后使用4%(体积分数)硝酸酒精溶液进行侵蚀,然后通过 OLYMPUSGX51型金相显微镜进行观察,其显微组织形貌如图4所示.由图4(a)可见,轴销的渗氮层表层存在白亮层和脉状氮化物,轴销渗氮的化合物白亮层厚度为2~4μm,渗氮层深度(化合物层+扩散层)约为120~130μm,高于产品技术规定值(20μm).由图4(b)可见,轴销的基体显微组织为回火索氏体,并保持马氏体位相[7G8].按照 GB/T6394-2002«金属平均晶粒度测定法»对轴销组织的晶粒度进行评定,其级别约为4.5级.

1.5 力学性能测试

使用 HVSG5型显微硬度计对轴销断口附近表面及 心 部 硬 度 进 行 测 试,试 验 载 荷 为 2.94 N(0.3kgf),加载时间为10s,结果显示轴销的表面硬度为 710.5,724.2,717.6 HV0.3,心 部 硬 度 为320.0,320.0,315.2HV0.3.可以看出轴销的表面

硬度和心部硬度 均 符 合 产 品 技 术 条 件 要 求(表 面硬度500~750 HV,心部硬度260~325 HV),且表面硬度远 高 于 心 部 硬 度,这 是 由 于 轴 销 表 面 进行了渗氮处理.沿轴销纵向取样,试样规格为10mm×10mm×55mm,开 V 型 缺 口.使 用 BDG3008 型 冲 击 试 验机,在20 ℃条件下,依据 GB/T229-2007«金属材料 夏比摆锤冲击试验方法»对轴销基体材料进行冲击试验.结 果 显 示,轴 销 的 冲 击 吸 收 能 量 为 116,114J,而产品技术要求为118J.对比轴销初次供货时的冲击吸收能量(128,138J),断裂轴销的冲击吸收能量明显低于初次试验的结果.

2 分析及讨论

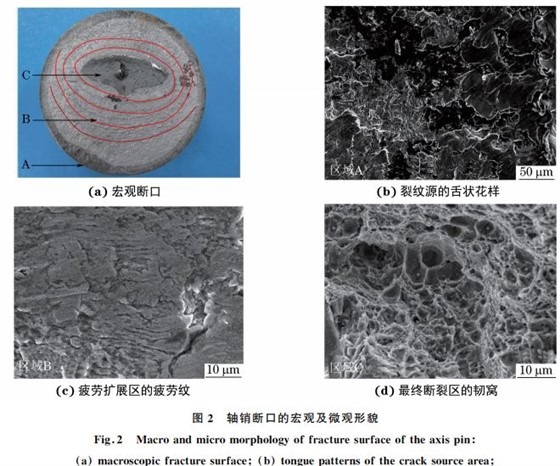

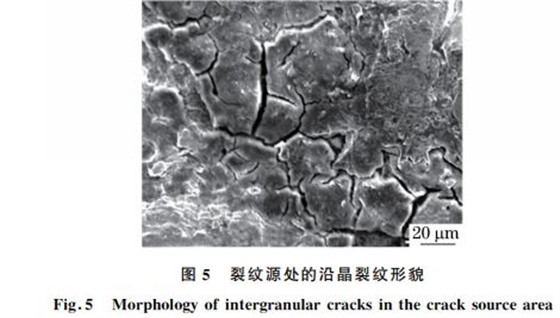

由断裂轴销的宏观夹杂物检验结果可知,轴销材料内部存在疏松、大尺寸夹杂物和气泡缺陷,降低了材料的冲击性能和疲劳强度.轴销的冲击试验结果表明,缺陷的存在增加了材料脆性,导致冲击吸收能量小于初次试验记录的正常轴销的冲击吸收能量.轴销基体材料的金相检验结果表明,其渗氮层存在脆性较大的白亮层和脉状氮化物,容易萌生微裂纹,成为疲劳裂纹源,显微组织为回火索氏体,并保持马氏体位相,可知材料的热处理工艺正常,保证了轴销基本的力学性能.断口分析结果显示轴销发生了典型的疲劳断裂,断口包括裂纹源区、疲劳扩展区、最终断裂区,有撕裂剪切唇特征[9].轴销进行往复弧线周期性运动时,受到旋转弯曲应力,而轴销材料内存在疏松、大尺寸夹杂物和气泡缺陷,在周期旋转弯曲应力的作用下,尤其是在大尺寸带状夹杂物处容易产生沿晶开裂[10],如图5所示断裂源处的沿晶裂纹花样.轴销表面可能存在微小加工刀纹、渗氮化合物层和外部磕碰缺陷,导致了裂纹的形成.但轴销在操作1000~2000次过程中经历多次摩擦,因此还无法确定裂纹源的最初诱导因素.

轴销承受周期性高应力往复作用,并且开闸力大于合闸力,载荷不平衡,裂纹源 A 位置对侧裂纹产生相对滞后,因此轴销断裂趋势是由 A 位置及其对侧逐步向中间推进的.轴销的显微组织为回火索氏体,并保持马氏体位相,具有较好的力学性能.在周期性载荷作用下,裂纹源缓慢逐步扩展,并在推进过程中形成疲劳纹路,呈现出偏心模式的椭圆贝壳状形貌.最终轴销在中心偏 A 位置对侧处断裂,这是由于 A 位置对侧所受力相对较小,裂纹源起始晚且推进速率低.

3 结论及建议

该轴销的断裂失效形式为周期性高应力往复作用引起的双向弯曲疲劳断裂.断裂原因是轴销材料渗氮层存在脉状氮化物,内部存在疏松、大尺寸夹杂物和气泡缺陷,在周期性旋转弯曲应力的作用下产生沿晶开裂,轴销表面可能存在微小加工刀纹、渗氮化合物层和外部磕碰缺陷,加速了裂纹源的形成.建议严格控制轴销的原材料质量,对购入原材料进行宏观组织检查,控制疏松和夹杂物级别,避免使用带有密集疏松和大尺寸带状夹杂物缺陷的原材料;在加工生产中避免微小加工刀纹、渗氮化合物层的产生,并且在运输和搬运过程中避免轴销磕碰.

文章来源:材料与测试网