35K螺钉安装断裂

8.8级螺钉,规格为8×90,材质为35k,表面镀锌。该批螺钉安装时,螺钉扭矩值还未达到规定要求就发生时断裂,不能满足安装要求,分析断裂原因。

16.9.1 试验过程与结果

该批螺钉生产工艺为:盘圆料-退火-酸洗(盐酸)-拉丝-冷镦成型-搓丝螺纹-热处理(淬火+500~650℃回火)-表面处理(电镀环保蓝白锌)。

对该批未安装的螺钉进行外观形貌检查,螺钉颜色为灰蓝白色,见图16-58。

对断裂螺钉进行显微硬度检查:螺钉心部 153~168 HV0.3

螺纹心部 98~104 HV0.3

图16-58 螺钉的外观形貌

对断裂螺钉进行金相组织检查:

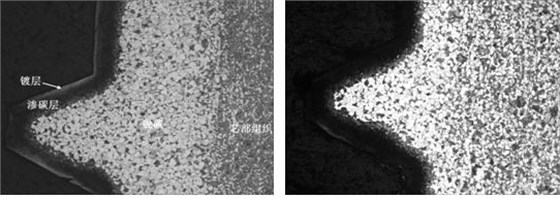

断裂螺钉的螺纹处有脱碳和渗碳,整个螺纹都是全脱碳,螺钉脱碳后又进行了渗碳,螺纹表面层,见图16-59、图16-60。

金相组织为铁素体+珠光体

图16-59 螺纹的脱碳渗碳组织50× 图16-60 螺纹的脱碳渗碳组织 50×

16.9.2 对比验证试验

取该螺钉的其他批次库存件进行对比验证试验,该螺钉的其他批次库存件,颜色为蓝白色,比断裂螺钉颜色深,见图16-61。

图16-61 库存螺钉的外观形貌

按装配要求进行安装试验,安装扭矩值达到规定要求也没有发生断裂。

对断裂螺钉进行显微硬度检查:螺钉心部 263~269 HV0.3

螺纹心部 271~281 HV0.3

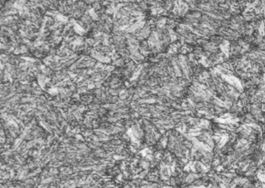

金相组织检查,金相组织为回火索氏体组织,见图16-62

图16-62 回火索氏体组织500×

16.9.3 分析与讨论

对比验证试验结果,未断裂螺钉组织为索氏体组织。螺纹处无脱碳和渗碳,整个螺钉的强度、硬度合格,满足国标GB/T3098.1规定的8.8级要求。

说明未断裂螺钉经淬火+高温回火的调质处理。

断裂螺钉的螺纹基体组织为铁素体加+片状珠光体组织(图16-60),说明螺钉渗碳后只经过了空冷正火处理,没有进行调质处理。整个螺钉的强度、硬度不合格,不能满足国标GB/T3098.1规定的8.8级要求。8.8级M8螺栓的维氏硬度值,《GB/T3098.1》标准中规定为250~320HV10

断裂螺钉的组织不是索氏体组织,说明断裂螺钉没有进行调质处理,也就没有进行高温淬火加热过程,其脱碳不是螺钉在加工过程的热处理产生,而是在原材料拔丝前的退火过程中造成。

断裂螺钉螺纹心部硬度和螺钉心部硬度低,均达不到标准规定。

从断裂螺钉的组织检查看出,由于螺钉整个螺纹都是全脱碳,然后对脱碳螺钉进行了渗碳,螺纹处的金相组织出现了基体(为铁素体+珠光体)+脱碳层+渗碳层(图16-59)

由于螺钉脱碳严重,整个螺纹都是全脱碳;渗碳处理造成螺钉表面硬度高,在全脱碳层上又出现了渗碳层;螺钉没有进行调质处理,所以,整个螺钉的强度低,在安装时安装扭矩值未达到规定要求时断裂。

另外,整个螺钉包括螺纹都有全脱碳,渗碳后使螺钉的表面在全脱碳层上增加了渗碳层,渗碳层电镀后外观颜色不是环保蓝白色,而是灰的蓝白色。

16.9.4 结论与启示

(1)该批螺钉的原材料脱碳严重,造成整个螺纹都是全脱碳;螺钉渗碳后,虽然表面硬度提高了,但螺钉整体强度没有提高;又因为没有淬火,其基体强度较低不能满足安装要求,所以,螺钉在安装扭矩值未达到规定要求时断裂。

(2)对于紧固件来说,工艺上是不允许渗碳的。表面有脱碳的螺钉更不能进行渗碳处理。因为紧固件是结构件不是工磨具,渗碳处理后表面硬度提高了,但强度并没有提高,只造成一种硬度高的假象。渗碳层下面还有一层脱碳层,使螺钉的性能更坏。