六角法兰面螺栓,规格为M12×30,材料为SWRCH35K,在冷镦工序检查螺栓毛坯件时,发现螺栓法兰面开裂,对开裂原因进行分析。

16.7.1 试验过程与结果

该螺栓采用SWRCH35K盘条,退火后拉丝至直径为10.72mm的原材料。

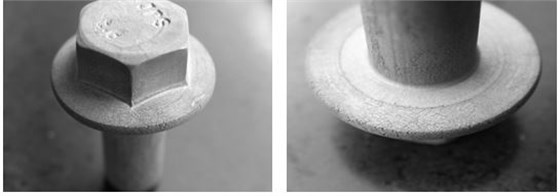

六角法兰面螺栓毛坯件的开裂,均发生在法兰盘的边缘处,较大的裂口肉眼可见,如图16-40。

图16-40 开裂故障件形貌

(1)酸浸试验

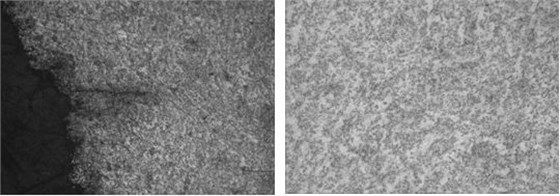

把没有开裂的螺栓毛坯件用盐酸溶液浸蚀后,在法兰顶面和边缘可观察到龟裂现象,见图16-41;在螺栓法兰底面,也发现表面有不同程度的龟裂现象,见图16-42。

图16-41 浸蚀后法兰顶面和边缘的龟裂 图16-42 浸蚀后法兰底面的龟裂

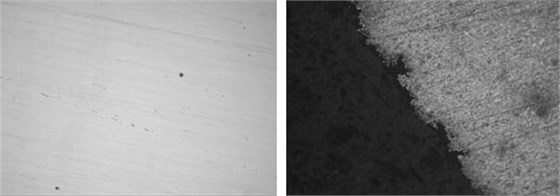

螺栓杆部经过酸浸试验,可以发现表面粗糙,布满细小的凹坑,见图16-43。

图16-43 螺栓杆部侵蚀后表面形貌

(2)金相试验

在开裂螺栓法兰盘处剖开制成金相试样,显微观察,裂纹起源于外表面并向材料内部扩展,见图16-44。

按照《JB/T 5074-2007》标准对拉丝线材的退火球化体等级进行评定,显微组织为:铁素体+球状珠光体,球化等级为6级,见图16-45。

图16-44 法兰边缘裂纹形貌 100× 图16-45 线材退火组织 500×

对开裂螺栓非金属夹杂物含量检查,按照标准《GB/T 10561-2005》标准进行评级,氧化物类夹杂细系,1.0级,硫化物类夹杂细系0.5级,见图16-46。

对开裂螺栓进行光谱化学成分分析, 分析结果符合《JIS G3507-1-2005》标准中SWRCH35K的要求。

在螺栓螺杆取样进行维氏硬度试验,硬度试验结果为168~176 HV,,测硬度数据平稳,心部和表面硬度数据差不多。

(3)原材料检查

取螺栓原材料检查,截取拉丝后的线材,制样后对线材表面形貌进行显微观察,在线材表面发现大量的小裂纹、折叠、凹坑,如图16-47。

图16-46 非金属夹杂物 100× 图16-47 拉丝线材表面裂纹及凹坑 100×

16.7.2 分析与讨论

线材退火组织为铁素体+球化体,属正常的退火组织。硬度试验结果也符合退火组织的硬度要求。非金属夹杂物为细小,对钢材的冷镦性能影响不大,不是导致冷镦变形开裂的原因。

冷镦用的线材表面存在较多的折叠、小裂纹、凹坑、划伤等缺陷,这些缺陷都是因拉丝工艺不当而在线材表面产生。产生原因可能是拉丝工艺不当,原材料在拉丝前表面锈蚀,以及拉丝模具对线材表面的损伤所致。

在高速冷镦过程中,六角法兰面螺栓的法兰面变形大,法兰面边沿变形最大,受到的应力为拉应力。由于线材在表面存在大量的小裂纹、折叠、凹坑等缺陷,这些表面缺陷在拉应力作用下就成为裂纹源,其中,稍大的小裂纹或折叠就会扩展成开裂缺陷。

16.7.3 结论与启示

(1)由于六角法兰面螺栓采用的线材表面存在小裂纹、折叠等缺陷,在冷镦工序中法兰面因变形最大而产生开裂

(2)六角法兰面螺栓采用的线材投产要进行表面质量检查,对于表面质量不合格的线材不投产。

(3)紧固件采用的冷镦线材要制定合适的拉丝工艺和退火工艺,使冷镦线材的组织和硬度符合螺栓的冷镦要求。

钢材的表面状态对冷镦结果有直接影响,