M16×40的圆头方颈螺栓, 35K钢制作,性能等级8.8级, 表面镀锌。该批螺栓脱碳试验不符合《ISO898.1-1999》标准规定,进行脱碳原因分析。

16.6.1 试验过程与结果

该批螺栓主要加工工艺:原材料、头部冷镦、退火、滚螺纹、热处理、表面处理。

取故障件和同批退火后未滚螺纹的半成品件各1件进行检测,通过对比试验,找出脱碳原因,试验件的宏观形貌,见图16-34。

图16-34同批半成品件和成品故障件

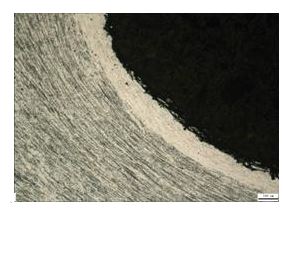

把故障件纵向制成金相试样,对螺纹部分进行脱碳层深度检测,检测结果:螺纹中径位置全脱碳层深度为0.069~0.076mm牙顶位置全脱碳层深度0.52~0.58 mm,脱碳层组织如图16-35。

图16-35 成品零件螺纹脱碳层组织

16.6.2 验证试验检测

取该批的成品零件与半成品零件进行调质热处理前后的脱碳层深度试验检测。

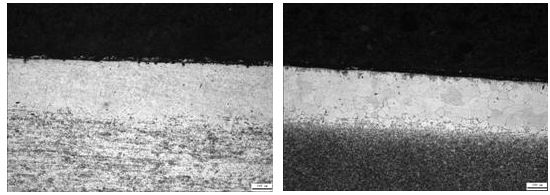

经调质热处理后的成品零件:头下圆角处的脱碳层深度为0.13~0.14 mm ;头下方颈部位脱碳层深度为0.31~0.36 mm。

没有调质热处理的半成品零件:头下圆角处的脱碳层深度为0.12~0.13 mm ;头下方颈部位脱碳层深度为0.30~0.34 mm。

图16-36 成品调质后圆角处脱碳层

图 16-37 半成品调质前圆角处脱碳层

检测结果说明该批产品经调质热处理后脱碳层深度没有明显增加,在头下圆角处的脱碳层深度增加了约0.01 mm,如图16-36。图16-37;头下方颈部位脱碳层深度增加了0.01~0.02 mm ,如图16-38。图16-39。

图16-38 成品调质后方颈处脱碳层 图16-39 半成品调质前方颈处脱碳层

16.6.3 分析与讨论

在GB/T 5953紧固件标准中规定,螺栓原材料脱碳层的最大深度不允许超过0.15D。

在GB3098.1紧固件标准中规定,螺栓全脱碳层的最大深度不允许超过0.15 mm。

该批圆头方颈螺栓退火后的半成品件,杆部方颈处脱碳层平均深度达到0.32mm,已超过《GB/T 5953》标准规定的最大深度不允许超过0.15D(即0.24mm)的要求。

该批成品零件与半成品零件调质热处理前后的脱碳层基本上为全脱碳层,其深度均已超过了GB3098.1标准规定的全脱碳层最大深度为0.15 mm的要求。

该批故障螺栓的螺纹脱碳层检查发现,脱碳层基本上分布在螺纹牙顶,中径与牙底位置的脱碳层很少。由于该批螺栓的调质是在螺纹滚压后进行的,如果原材料无脱碳,调质时产生的脱碳对螺纹来说,各部位基本上都是差不多的,而该批螺纹脱碳层检查结果说明脱碳主要是原材料带来,产品调质后的脱碳稍有一点增加。

已调质螺栓脱碳层检查结果与半成品样(未调质热处理)的脱碳层检查结果差不多,表明螺栓的脱碳层不是调质热处理时产生,调质前已存在,调质时脱碳层稍有点增加。

引起圆头方颈螺栓脱碳试验不合格的原因是原材料的脱碳层深度超标

16.6.4 结论与启示

(1)由于该批螺栓的原材料脱碳层深度超标造成螺栓脱碳检查不合格。

(1)增加螺栓投产前的原材料脱碳检查,防止脱碳层超标的原材料投产。

(3)如果原材料存在脱碳,检查没有超标,但投产时需要考虑调质热处理的影响,防止因调质热处理时产生脱碳而使总脱碳层超标。