10.9级SCM435制作的螺栓, 规格为M10,用于固定皮带张紧轮,安装扭矩55N•m,未采用防松措施,在车辆行驶几百公里后断裂。

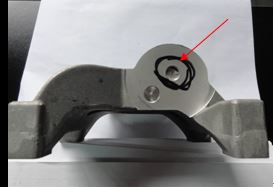

图11-181箭头所示为残留在安装孔内的断裂螺栓残件。

图11-181 断裂螺栓及安装位置

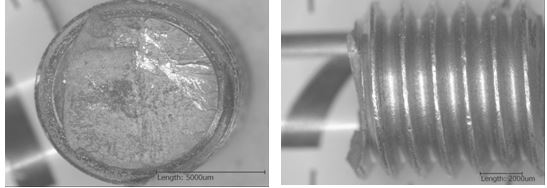

对断裂件检查,螺栓断口宏观形貌上可见断裂源位于螺纹牙底,断面平坦粗糙,表面除有少量氧化锈蚀外无其他明显腐蚀产物和低倍缺陷,断口无明显宏观塑性变形。

图11-182为螺栓断口宏观形貌断,图11-183为断裂螺栓宏观形貌。

图11-182 断裂件断口宏观形貌 图11-183断裂件宏观形貌

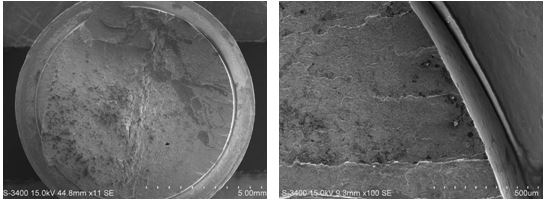

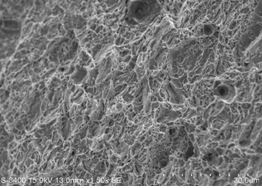

断口扫描电镜检查,可见断面位于螺纹牙底,表面粗糙,放射条纹不明显,但隐约可见;断口附近无明显磨损擦伤痕迹和宏观塑性变形,低倍形貌如图11-184所示。

图11-185所示为断口一侧边缘的微观形貌,可见该处存在较多轮辐状台阶,为裂纹起始区,断口外侧边缘无明显碰伤或磨损痕迹。

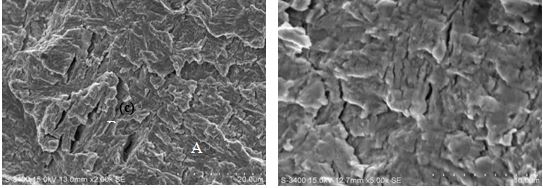

图11-186、图11-187所示为断口中部的疲劳扩展区微观形貌,可见典型疲劳条带,疲劳条带间距较小,约2~5μm。

图11-188所示为断面最后断裂区的终断区微观形貌,可见明显的韧窝形貌,该区域面积较小,不足整个断面的10%。

图11-184 断口低倍形貌 图11-185 断面裂纹起始区微观形貌

图11-186 断面裂纹扩展区微观形貌 图11-187 断面裂纹扩展区微观形貌

图11-188 断面终断区微观形貌

断裂螺栓的心部金相组织检查,为均匀的回火索氏体组织;螺纹部位的金相组织,碳势正常,未发现缺陷。

断裂螺栓的非金属夹杂物检查,根据《GB/T 10561-2005 钢中非金属夹杂物含量的测定标准》评定满足技术要求。

断裂螺栓硬度试验结果:心部硬度 360、352、356 HV10;表面硬度 363、365、366 HV0.3;断裂螺栓的表面与心部硬度满足《GB/T 3098.1-2010》对于10.9级螺栓的要求。

采用直读光谱法对螺栓进行化学成分分析,材质符合《JIS G4053-2003》标准中对SCM435钢要求。

断裂螺栓金相组织、化学成分、表面不连续性、表面及心部硬度等均符合标准要求,断裂与材质无关。

断口微观形貌可见间距较窄的疲劳辉纹,但宏观形貌未见海滩花样,说明从疲劳裂纹萌生到螺栓断裂经历时间较短且服役环境未发生明显变化。

疲劳源区位于螺纹牙底,源区可见明显的轮辐台阶,说明疲劳性质为应力集中明显的多源疲劳;终断区面积不足整个断面面积的10%,说明断裂时螺栓承受应力较小。由此可知,螺栓承受交变载荷的次数较高但载荷不大,说明螺栓在断裂前已经松动。

该断裂螺栓在安装后承受的载荷主要为轴向预紧力及皮带轮张紧产生的剪切应力;当发动机运行时会产生较强的振动,在没有采取防松措施的情况下螺栓容易松动,螺栓松动后将承受交变弯曲载荷,此类载荷是导致螺栓疲劳的重要形式。

盲孔边缘为弯曲应力最大位置,而螺纹牙底又是应力集中部位,因此在该位置最先萌生疲劳裂纹,疲劳裂纹在交变载荷作用下不断扩展,直至最终螺栓失稳断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺栓的断裂性质是高周低应力疲劳断裂。

(2)该螺栓安装没有采取防松措施造成螺栓松动,应力集中的螺纹牙底受交变载荷作用而萌生疲劳裂纹,疲劳裂纹在交变载荷作用下不断扩展,最后疲劳断裂。

(3)加强安装环节的管理,确保螺栓达到设计的预紧力,并采用适当的防松措施。

(4)为了增加螺栓抗疲劳性能,在螺栓加工过程中,可采用先热处理后滚压螺纹的工艺。