分享:07Cr18Ni11Nb不锈钢斜轧穿孔分层的原因

王小萍,董易淼,朱雄明,沈伟杰

(湖州久立永兴特种合金材料有限公司,湖州 313000)

摘 要:某批次07Cr18Ni11Nb不锈钢在穿孔过程中出现分层。采用宏观及微观检查、化学成 分分析、金相检验、扫描电镜和能谱分析等方法,对其穿孔分层的原因进行了分析。结果表明:该不 锈钢坯料中沿轴向分布的链状和棒状初生 Nb(C,N)偏析相和穿孔过程中的非均匀变形是导致分 层的主要原因;穿孔过程中,初生 Nb(C,N)相与奥氏体基体变形不协调,在界面处产生应力集中使 管坯局部断裂强度降低,在非均匀变形产生的附加拉应力作用下,应力集中区域产生裂纹,并在后 续碾轧过程中不断扩展,导致分层;建议在冶炼过程中控制碳、铌元素含量,改善重熔凝固条件,调 整穿孔工艺参数,适当降低轧辊转速,以有效防止穿孔分层的发生。 关键词:07Cr18Ni11Nb钢;无缝钢管;斜轧穿孔;分层;铌偏析

中图分类号:TG142.71 文献标志码:B 文章编号:1000-3738(2020)08-0097-06

0 引 言

07Cr18Ni11Nb不锈钢(美标牌号 UNSS34709)属于高碳含铌 Cr-Ni奥氏体不锈钢,稳定化元素铌的加入使其具有优良的耐酸碱腐蚀性能,广泛应用于锅炉、发电、石油、化工等领域,主要用于制作热强性要求较高的各类管道零件。

我国自20世纪60年代开始采用二辊斜轧穿孔工艺制备无缝管[1]。坯料由倾斜布置的、与轧制线成一定角度的双锥形轧辊带动,沿纵轴旋转前行,被置于轧辊间的穿孔顶头强制穿孔后,再进行壁厚缩减、外径扩大、长度延伸和进一步的碾轧变形。二辊斜轧穿孔工艺具有较高的成材率和良好的经济性,适用于 生 产 不 锈 钢、高 温 合 金 及 耐 蚀 合 金 无 缝管[2-5]。穿孔作为无缝管生产的第一道工序,直接影响成品管材的质量。而穿孔毛管质量的优劣取决于管坯成分、加热制度、模具设计、设备调整和操作等因素,若控制不当,极易出现穿孔废品。某公 司 采 用 二 辊 斜 轧 穿 孔 工 艺 生 产 一 批07Cr18Ni11Nb不锈钢无缝管,在穿孔过程中圆钢下料14支,其中3支毛管在随后的超声波探伤中出现缺陷信号,波形反射较强,并沿毛管轴向有一定延伸长度。因缺陷不在表面,无法通过打磨、抛光去除,导致钢管报废。该无缝管生产流程为管坯(直径为247mm 的圆钢)→剥皮→定尺下料→定心孔→装炉加热→穿孔毛管(?250 mm×22 mm)→抛光→酸洗→探伤→冷轧成品管(?168mm×11mm)。为指导后续生产,提高成材率,减少经济损失,作者对该批毛管内部缺陷产生的原因进行了分析。

1 理化检验与结果

1.1 宏观及微观检查

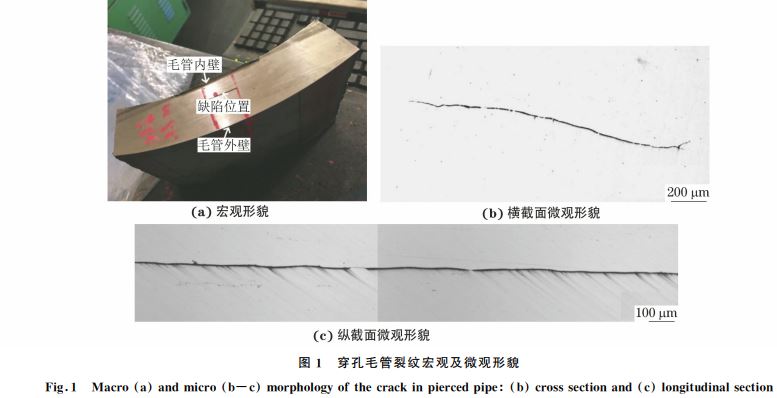

目视检查发现,在毛管横截面靠近内壁处存在一条明显的裂纹,如图1所示。利用 AxioImager.M2m型光学显微镜进一步分析可知,该裂纹沿毛管周向(横截面)宽度达1.5mm,沿轴向(纵截面)长度超过20mm,为二维平面缺陷。

1.2 化学成分

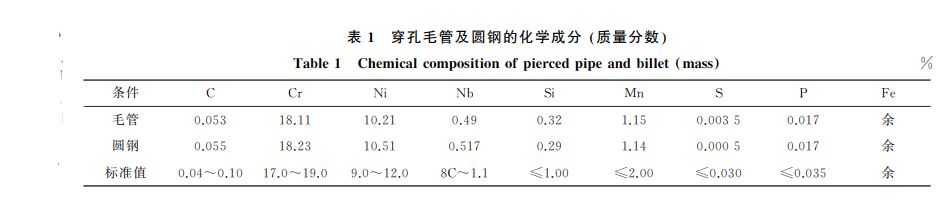

按照 ASTM A751-2014a,在毛管缺陷处取样,采用SpcetroMAXx型直读光谱仪进行化学成分分析。由表1可知,穿孔毛管与圆钢化学成分基本一致,均符合 GB/T13296-2013对07Cr18Ni11Nb不锈钢的要求。

1.3 晶粒度及非金属夹杂物

在毛管缺陷处截取试样,经打磨、抛光后,采用质量分数为10%的草酸溶液进行电解腐蚀,然后依据 ASTM E112-2013对其晶粒度进行评级。由图2可知,穿孔后毛管晶粒度为7.5级,无异常粗大晶粒,而裂纹附近晶粒度达8.0级,且腐蚀颜色较深。

按照 ASTM E45-2013A 法进行非金属夹杂物评级,结果如表2所示,可见缺陷处 A、B、C、D 类夹杂物分布及尺寸均无明显异常。

1.4 微观形貌及微区成分

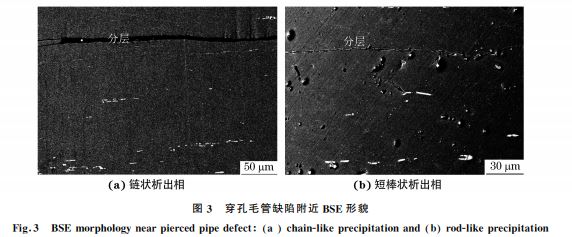

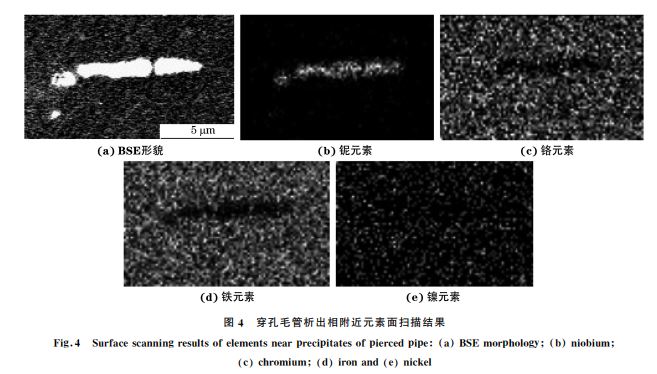

采用 HitachiS-3400N 型扫描电子显微镜背散射电子衍射(BSE)模式对不锈钢毛管缺陷处进行显微观察。由图3可知:该缺陷开裂界面平直,无次生裂纹,初步判断为分层;在分层缺陷附近分布着大量链状和短 棒 状 白 色 析 出 相,其 中 链 状 相 最 长 可 达300μm,单个棒状相长度超过20μm。采用 X-ACT型能谱仪(EDS)对含有该相的区域进行元素面扫描定性分析。由图4可知,该白色析出相富含铌元素,铁、铬和镍元素含量较少,由此判断其为富铌碳氮化物 Nb(C,N)。

2 分层原因分析

2.1 碳氮化物偏析

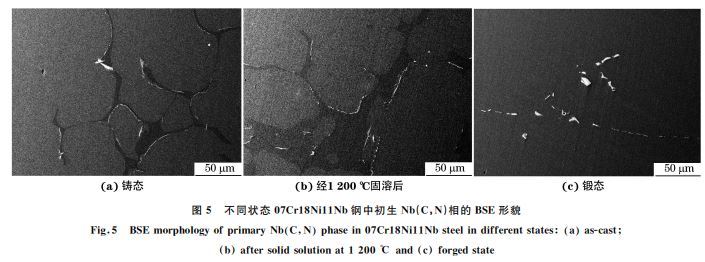

07Cr18Ni11Nb不锈钢中的铌元素主要起稳定化作用,其与碳、氮间隙原子具有较强的亲和力,在退火过程中容易形成细小弥散的二次析出碳氮化物,这可以降低材料的晶间腐蚀倾向,同时提高材料强度。然而,在钢锭熔炼凝固过程中,由于熔体微观成分的不均匀性,各部分初凝点不尽相同。熔体以树枝状结晶方式凝固时,先凝固区域和后凝固区域中的元素含量便会存在偏差,形成枝晶偏析。通常原子序数在铝之后的合金元素,如钼、钽、铌、钛、铪、锆等的偏析程度依次增加[6-7]。钢锭尺寸越大,合金化程度越高,偏析敏感度则越高。一般枝晶干上主要元素含量较多,枝晶间则容易富集铌、铝、钛等元素,且碳氮化物等析出相较多,晶粒尺寸较小,因此易发生腐蚀,故在金相检验时,枝晶间表现为暗区,且晶粒相对较小,这与图2显微组织分析结果一致。该批次 07Cr18Ni11Nb不 锈 钢 熔 炼 时 的 电 极直径为350mm,电渣钢锭直径为500mm,较大的截面尺寸使得钢锭在凝固过程中不可避免会发生枝晶偏 析。铌 在 钢 中 偏 析 时 通 常 以 高 硬 的 初 生Nb(C,N)相 形 式 出 现(图 5),其 主 要 分 布 在 枝 晶间,尺寸通常较大(微米级以上)[8]。经1200 ℃固溶后,钢中的枝晶偏析及初生 Nb(C,N)相依然大量存在,说明该析出相很稳定,很难通过固溶处理使 其 溶 解。SUNDMAN 等[9] 研 究 发 现,在07Cr18Ni11Nb不锈 钢 中,20% (体 积 分 数,下 同)的 NbC以初生碳化物的形式出现,熔炼时该碳化物在1360 ℃ 开 始 形 成,降 温 至 550 ℃ 时 基 本 结束;固溶温度为1000 ℃时,约85%的碳化物不会发生溶解而继续留在基体中,固溶温度为1200 ℃时,约50%的碳化物会保留下来。由图5(c)可以看出,经热锻加工后,07Cr18Ni11Nb不锈钢中的枝晶已基本消失,而初生 Nb(C,N)偏析相依然存在,甚至在热变形过程中出现聚集长大的趋势,这进一步说明初生 Nb(C,N)相非常稳定,不易通过热处理或热加工的方式消除,具有非常高的组织遗传性。

2.2 穿孔过程中的附加拉应力

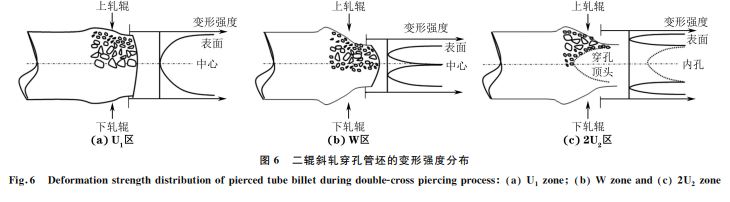

由理化检验结果可知,分层失效毛管的化学成分满足标准要求,非金属夹杂物均无异常,晶粒也无明显粗化。然而,其组织中分布着大量遗传自钢锭组织的、经热加工未充分破碎的链状和短棒状初生Nb(C,N)相。Nb(C,N)相 中 NbC 的 显 微 硬 度 在23.5GPa以上,NbN 的显微硬度约为14.3GPa,而07Cr18Ni11Nb 钢 基 体 的 显 微 硬 度 最 大 仅 为210MPa,因此在受外力作用时,两者变形存在不协调性,相界面处会产生应力集中,使管坯的局部断裂强度降低;该应力集中区域在后续斜轧穿孔过程中,极易成为裂纹源,导致毛管开裂甚至分层。二辊斜轧穿孔工艺是一种复杂的、不均匀的金属变形过程,穿孔各阶段变形区横截面的强度沿直径的分布规律可以用 [(U1 + W)+2U2]表示[10]。在开始阶段,坯料表面首先与轧辊接触而发生剧烈变形,形成表面细晶层,此时中心区域尚为粗晶区,变形强度沿直径方向呈 U 形分布,即 U1 区,如图6(a)所示。随着压下量的进一步增加,和轧辊接触的管坯外表层以及中心区域的变形量较大,而二者之间的过渡区域变形量较小,管坯外表面和中心晶粒得到细化,过渡区晶粒粗大,变形强度沿直径方向呈W 形分布,即 W 区,见图6(b)。W 区形态一直延续到坯料与穿孔顶头接触时,当两者接触后,金属流经顶头表面,受到顶头的碾轧作用,晶粒进一步细化,毛管孔腔内壁形成细晶层,其与表面细晶层的过渡区域即毛管壁中间区域的变形量较小,晶粒尺寸较大,这样在毛管直径方向便存在两个 U 形区,即2U2 区,见图6(c)。变形强度的分布是一种动态概念,与碳钢相比,高合金钢通常 U1 区长,W 区短,U2 区的变形不均匀性较严重。

在上述不均匀变形状态下,始终与轧辊接触的外表层金属变形剧烈,随着轧辊的带动,金属会向切向、纵向流动并发生扭转,趋向于使毛管周长增长和鼓胀。于是坯料/毛管的外表层与中心层交界处产生切向、纵向和径向附加拉应力。在后续进行碾轧变形时,若该附加拉应力超过金属的断裂强度或裂纹源处的最大承载应力,金属就会发生开裂,形成外分层。外分层发生 在 坯 料 与 轧 辊 接 触 的 U1 区 或U2 区。当坯料与穿孔顶头接触时,金属组织受顶头碾轧作用而发生细化。这部分金属在剧烈塑性变形作用下必然要向切向和纵向流动并发生扭转,于是在毛管腔内表面和中间层过渡区域产生切向、纵向和径向附加拉应力,由应力引发的金属开裂会形成内分层;内分层发生在 U2 区。外分层与内分层是相对概念,分层缺陷通常靠近毛管外表面或内表面并深入到皮下一定深度。

2.3 穿孔过程中的工艺因素

二辊斜轧穿孔过程中的主要工艺参数为坯料加热 制 度、轧 辊 转 速、送 进 角 和 碾 轧 角 等。 其 对07Cr18Ni11Nb不锈钢管穿孔分层的影响如下。

(1)加热制度。07Cr18Ni11Nb不锈钢属于热强钢,其热塑性变形温度范围窄、高温变形抗力大、低温热导率低。因此,在斜轧穿孔前进行加热时,若在低温段(小于850℃)加热过快,坯料易产生裂纹;若在高温段(1100~1200 ℃)保温时间过长,晶粒会发生粗化,导致其热塑性变差,进一步增加斜轧变形抗力,并且坯料在高温段易析出δ铁素体,造成毛管内表面开裂、折叠等缺陷[11]。此外,对于大尺寸坯料,若翻钢不及时,其横截面沿直径方向的温度分布不均匀,也会加剧分层或开裂倾向。

(2)轧辊转速。较低的轧辊转速有利于减小顶头的轴向阻力,使坯料中心发生均匀塑性变形,促进孔腔的形成。随着轧辊转速的提高,坯料形成孔腔的临界变形量提高,而毛管出现分层缺陷的临界变形量降低,不利于穿孔变形的进行。同时,轧辊转速决定了穿孔速度,穿孔速度越快,材料因变形产生的温升也越大,且不易控制[12],这对于07Cr18Ni11Nb不锈钢穿孔变形是十分不利的。虽然穿孔速度快可以提高生产效率,但分层缺陷未解决之前,谈产量是毫无意义的,特别是07Cr18Ni11Nb不锈钢等高附加值材料而言。目前,同样穿孔规格的普通304奥氏体不锈钢在进行二辊斜轧穿孔时的轧辊转速一般 控 制 在 300 ~ 400 r· min-1,而 该 批 次07Cr18Ni11Nb不锈钢的在400r·min-1左右,作为比普通304不锈钢热强性更高的钢种,该转速显然略高。

(3)碾轧角和送进角。碾轧角是指二辊斜轧穿孔机轧辊的出口锥角,送进角指轧辊轴线与穿孔方向在水平面投影的夹角,也称喂入角、前进角、咬入角等[13-14]。田党[15]指出:要消除分层缺陷,需要碾轧角和送进角的合理匹配;对于一定成分的合金,其存在一个临界碾轧角,当碾轧角大于该临界碾轧角时,毛管的分层缺陷才能消除。但锥形辊穿孔机的碾轧角受到转鼓、牌坊空间、天车、厂房高度等的限制,是不能随意调整的。在固定碾轧角下,对于不同规格的07Cr18Ni11Nb不锈钢坯料及毛管,寻求合适的送进角还需匹配轧辊转速等作系统性研究。

综上所述,07Cr18Ni11Nb 不 锈 钢 斜 轧 穿 孔 时发生分层缺陷是穿孔过程中的非均匀变形和初生Nb(C,N)偏析相共同作用的结果。受轧辊作用而在坯料/毛管外表层和中心层过渡区域引入的附加拉应力和由顶头作用而在毛管腔内表层和中间层过渡区引入的附加拉应力是分层缺陷产生的必要条件。该失效07Cr18Ni11Nb不锈钢毛管坯料中存在的链状和棒状初生 Nb(C,N)偏析相与奥氏体基体的非协调变形进一步降低了分层缺陷出现的门槛,较低的附加拉应力即可引起管坯金属的开裂或分层。同时,管坯加热制度、穿孔轧辊转速、碾轧角和送进角等参数之间的匹配也是影响穿孔毛管质量的重要因素。

3 结论及建议

(1)该07Cr18Ni11Nb不锈钢中存在链状和棒状初生 Nb(C,N)偏析相,在斜轧穿孔过程中,其与奥氏体基体变形不协调,在界面处产生应力集中,造成管坯局部断裂强度降低;同时坯料/毛管变形强度沿横截面分布不均匀,过渡区域存在附加拉应力。两者的共同作用导致毛管出现裂纹,裂纹在后续碾轧过程中不断扩展,最终导致分层。

(2)穿孔工艺参数如坯料加热制度、轧辊转速、送进角和碾转角等匹配不当,会进一步加剧坯料/毛管沿截面的非均匀变形,引起分层。

(3)建 议 在 满 足 产 品 要 求 的 条 件 下,将07Cr18Ni11Nb钢中碳、铌元素含量控制在范围下限,并尽量 降 低 氮 元 素 含 量。同 时 改 进 电 渣 重 熔工艺,降低 熔 速,改 善 铸 锭 凝 固 条 件,减 小 铌 元 素的偏析,从源头上减少初生 Nb(C,N)相。此外,要根据坯料情 况 合 理 调 整 穿 孔 工 艺 参 数,如 坯 料 低温段缓慢加热、高温段快速加热,在现有基础上适当降低轧辊转速,寻找轧辊碾轧角、送进角和轧辊转速等参数 的 合 理 匹 配,以 降 低 非 均 匀 变 形 引 起的附加拉应力。

文章来源:材料与测试网