冷轧生产线的酸洗处理大大提高了生产效率,但也存在许多问题。首钢京唐公司1420酸轧生产线是一个连续作业生产线。由于带钢的长度较长,带钢的运行很难控制。虽然增加了大量的张力辊、转向辊、在线活套等设备,但带钢跑偏问题仍时有发生,甚至会中断生产线的正常运行[1-3]。带钢的跑偏严重限制了产能的提升,及时纠偏十分必要。本文根据纠偏模式和纠偏原理,针对京唐1420酸轧线在实际生产中极限规格1250 mm宽度的带钢跑偏量较大不能正常升速轧制的问题,结合挤干辊的安装形式与积分效应纠偏辊型式相近,对跑偏问题进行了调整,使得1420酸轧生产线更加平稳运行。

1. 纠偏系统

在1420酸轧生产线带钢生产中,全线带钢最长可达到数千米,由于带钢板形、张力、速度、轧辊辊型和安装精度等因素的影响,带钢跑偏时有发生。针对带钢跑偏现象对纠偏设备调整是保证生产线稳定顺行的关键。

带钢发生跑偏,生产线需降速生产,会对生产线的产能造成很大的影响;如果发现不及时,跑偏量过大,还会造成刮钢从而严重损坏设备。因此,带钢连续生产线均设计有带钢纠偏系统。

一般情况下带钢纠偏系统由带钢位置测量传感器、控制器、执行装置、纠偏机架组成[1]。纠偏系统根据纠偏辊数量分为单辊纠偏和多辊纠偏。根据纠偏方式不同,纠偏辊可以分为比例效应纠偏辊和积分效应纠偏辊。

1.1 纠偏原理

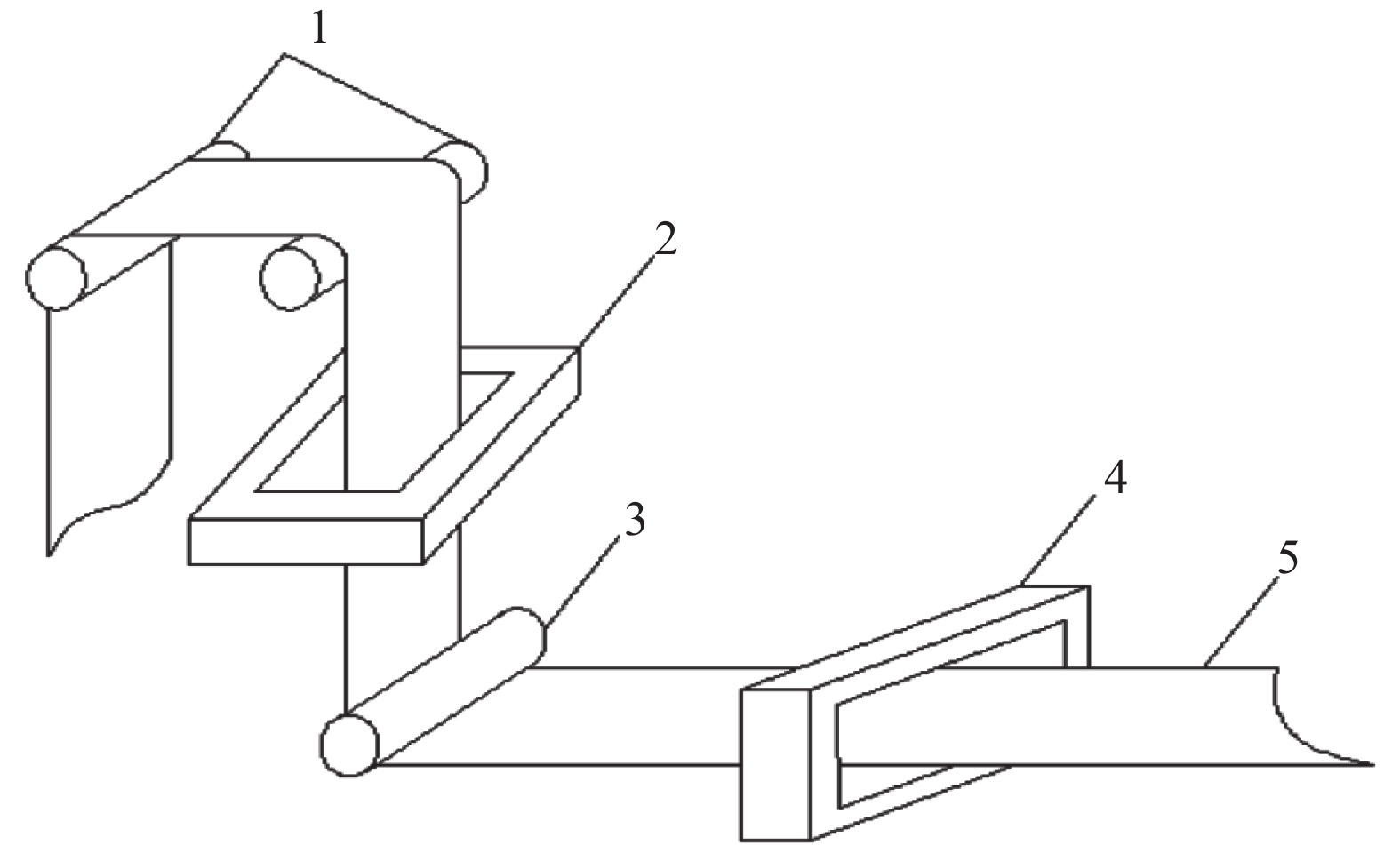

如图1所示,酸洗段纠偏装置由纠偏辊1、检测框架2和4、转向辊3、带钢5组成,纠偏精度为±1 mm,纠偏辊采用P型比例调节式。纠偏原理:纠偏辊1在进带平面上围绕一个固定转轴转动,由此将带钢5的出带部分做横向移动,经过纠偏辊本身不能纠正进带的偏差,但能纠正出带的位置,使带钢回到预定的中心位置上来。通过在检测框架2和4后检测轧制过程中带钢边部与标杆的距离,波动范围在0~5 mm,其数字控制器显示带钢偏差仍小于±1 mm,带钢高速运行时,偏差数值呈周期性变化。

1.2 比例效应纠偏辊

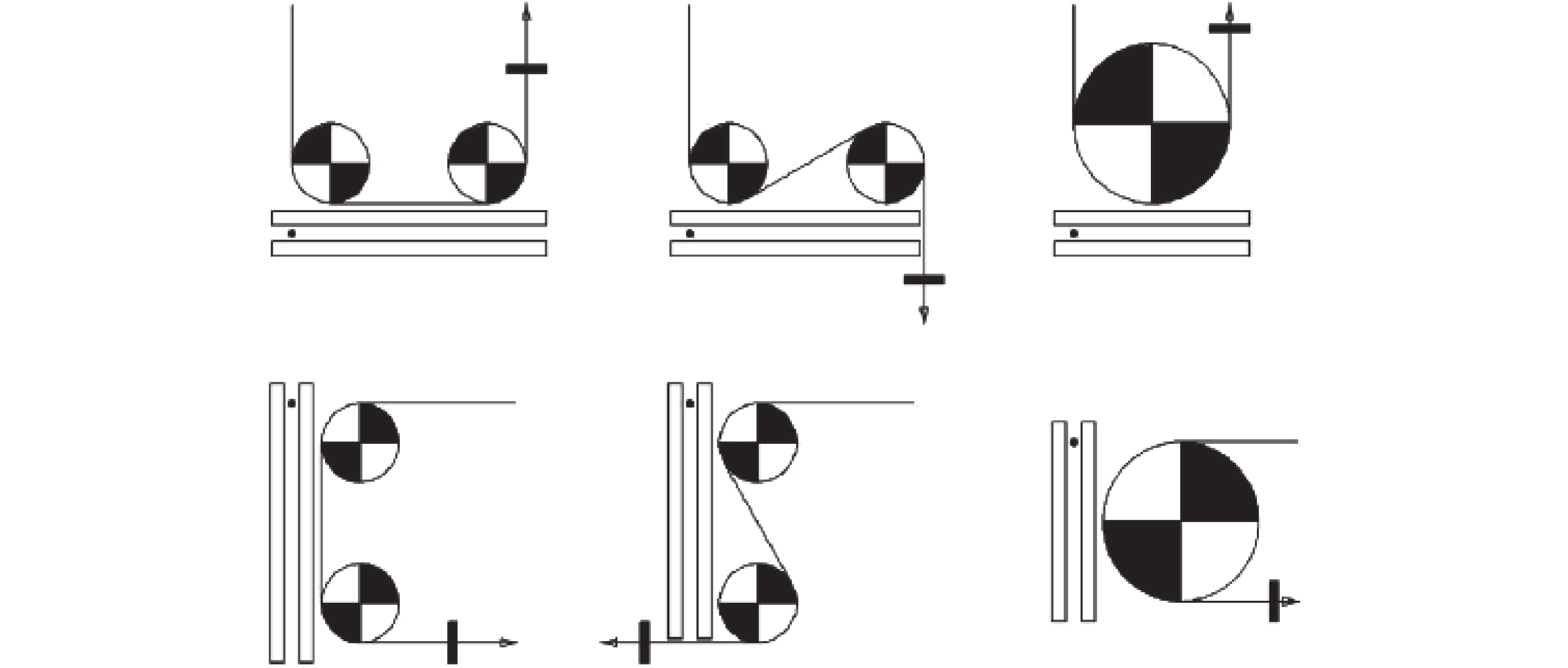

比例效应辊可以由一根辊子或多根辊子组成,其组成形式是将辊子固定在纠偏框架内[2],纠偏框架通过一个垂直于带钢平面的旋转轴连接在固定框架上,带钢以一定的包角缠绕经过辊子,通过纠偏框架的移动改变带钢的中心线。比例效应纠偏辊如图2所示。这种纠偏结构不能改变带钢来料方向的跑偏问题,只能通过纠偏框架的横向移动,改变带钢出口方向的中心线,保证出口方向带钢中心线与轧制中心线尽量重合。

比例效应纠偏辊纠偏时,由于带钢运行方向与框架转动方向呈90°,因此带钢的纠偏量与纠偏框架的调节距离成正比,纠偏计算公式为:

式中,C为纠偏调整量,mm;Ue为入带和出带的平面距离,mm;β为纠偏角。

对于比例效应纠偏辊,当接到控制信号后,执行机构推动机架侧向调整位移量,带钢随即产生一定纠偏量,因此比例效应纠偏辊动态性能好,没有迟滞时间。对于京唐1420酸轧生产线的1~8号纠偏辊均采用比例效应纠偏辊结构,其中8号纠偏辊为精纠偏辊,其纠偏精度为±1 mm,其余的纠偏辊精度相对较低为±10 mm。

1.3 积分效应纠偏辊

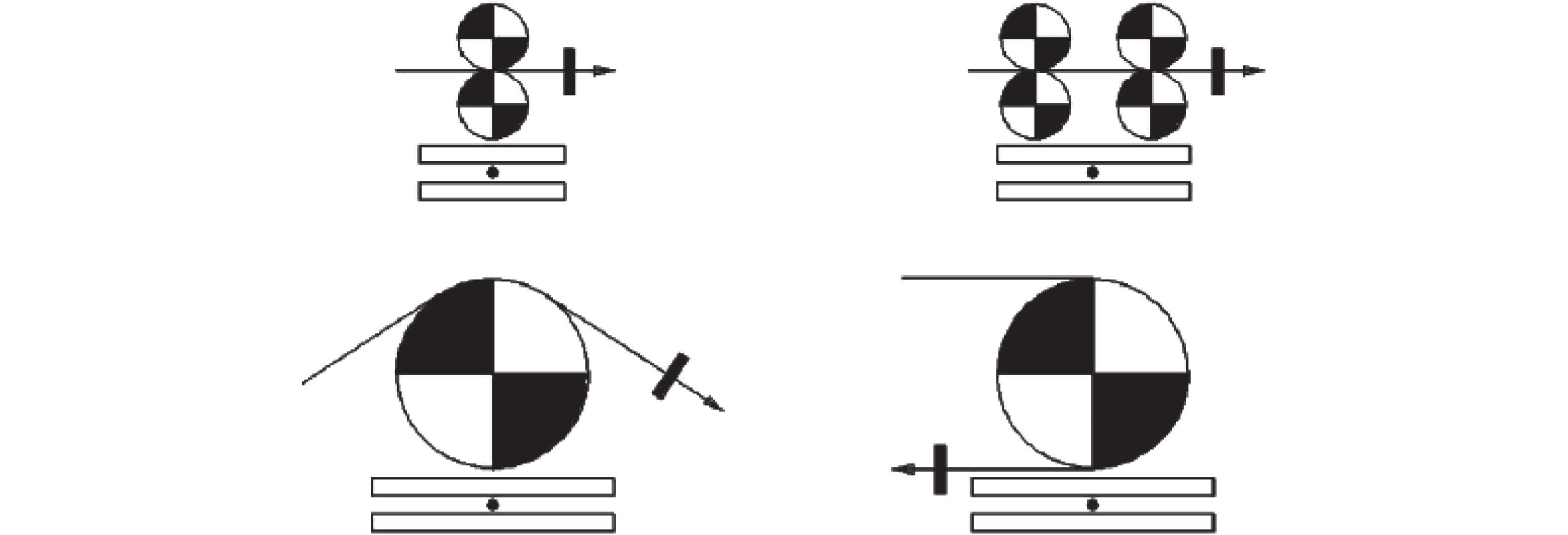

积分效应纠偏辊的纠偏支架旋转轴在带钢运行平面上旋转,在带钢发生跑偏时,通过纠偏框架的旋转,改变辊子的垂直度,通过辊子旋转时带钢与辊轴之间的角度使带钢以螺旋线轨迹运行,从而完成带钢的纠偏。积分效应纠偏辊如图3所示。

积分纠偏型式纠偏辊的纠偏能力与带钢运行速度有很大关联,辊子旋转一定角度α使带钢发生一定的偏移,因此带钢的偏移速度就是纠偏速度,计算方法为:

式中,Vα为带钢横向纠偏速度,mm/s;Vk为纠偏速度系数,其大小与辊子表面状态、带钢与辊子包角等有关,理想状况下可取1.0;Vc为带钢运行速度,mm/s;α为纠偏角度。

带钢的横向偏移过程可通过一阶线性微分方程计算,可推导出积分纠偏辊调整过程的计算公式:

式中,C为纠偏调整量,mm;L为入带自由长度,mm;t为积分调整时间,s。

积分纠偏的缺陷是:带钢跑偏后,纠偏辊旋转一定角度,带钢自行调整至对应位置需要一定时间。但是在一些带钢不能快速波动的场合却又有着很好的应用。例如,京唐1420酸轧6号纠偏辊就是使用的积分纠偏结构,并在前方添加5号纠偏辊保证带钢达到6号纠偏辊时跑偏量不会过大,从而有利于切边剪、碎边剪这些关键设备的稳定运行。

2. 跑偏情况与纠偏方法

2.1 带钢跑偏的基本调整方法

在理想条件下,带钢沿着机组中心线运行,然而,辊子的制造精度和安装误差、辊面及轴承的磨损、轴承座松动等因素都会影响带钢的稳定运行,尤其会影响板形质量[4-7]。

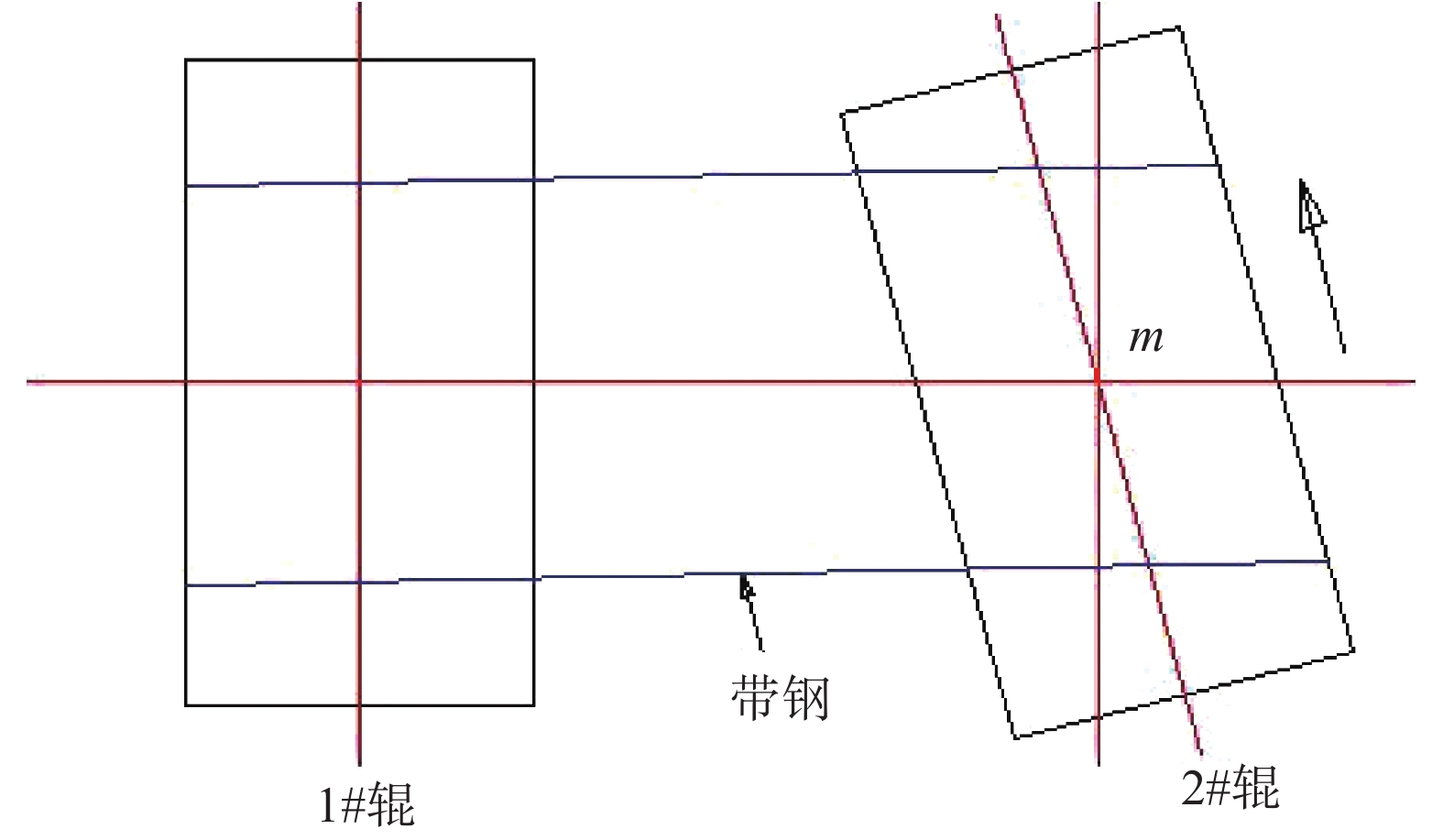

定期检查辊子的安装角度。当辊子轴线与带钢中心线不垂直时,即辊子发生了偏转,如图4所示,带钢从1#辊出来时没有发生跑偏,绕进2#辊时,任取带钢与辊接触面上一点m,则m点处的带钢的速度与2#辊的线速度必然有速度差,带钢有继续沿原轨迹运动的趋势,但是由于辊子偏转,带钢和辊子之间将产生相对滑动。

定期检查辊子的平行度。辊子不平行会导致带钢严重跑偏,甚至会产生断带,造成生产线停车。

综上所述,带钢跑偏的基本调整方法是每次大修或者年修时要重新检测纠偏系统辊子的安装角度和精度,保障各辊的轴线处于平行状态,确保纠偏系统精准运行。

2.2 带钢跑偏原有调整方法

1420酸轧生产线自从调试期间在酸槽内便发生带钢向驱动侧跑偏的情况,原有调整方法为:一是通过重新测量酸槽内挤干辊水平度,并进行调整;二是调整3号纠偏辊纠偏量,使带钢在进入酸槽前带钢向生产线工作侧有一定的偏移;三是调整挤干辊两端挤干压力将带钢跑偏方向驱动侧的压力调小。原有调整方法能够将带钢的跑偏量控制在一定范围内。

但是,随着生产的运行,原有调整方法产生了一些不良的影响。首先,挤干辊两侧磨损情况不同,压力大的一侧磨损比较严重,影响使用周期;其次,由于带钢跑偏的存在,酸槽出口的4号张力辊在长期使用下产生了锥形;再次,纠偏量随着轧制极限规格带钢量的增加,跑偏量不断增大,有时带钢甚至跑出了4号张力辊刮蹭框架造成停车,严重影响了生产线产能。

2.3 酸洗段纠偏新增调整方法

针对京唐1420酸轧生产线在实际生产中极限规格1250 mm宽度的带钢跑偏量较大不能正常升速轧制的问题。现场观察跑偏情况,并结合挤干辊的安装形式与积分效应纠偏辊型式相近,对跑偏问题进行了调整。

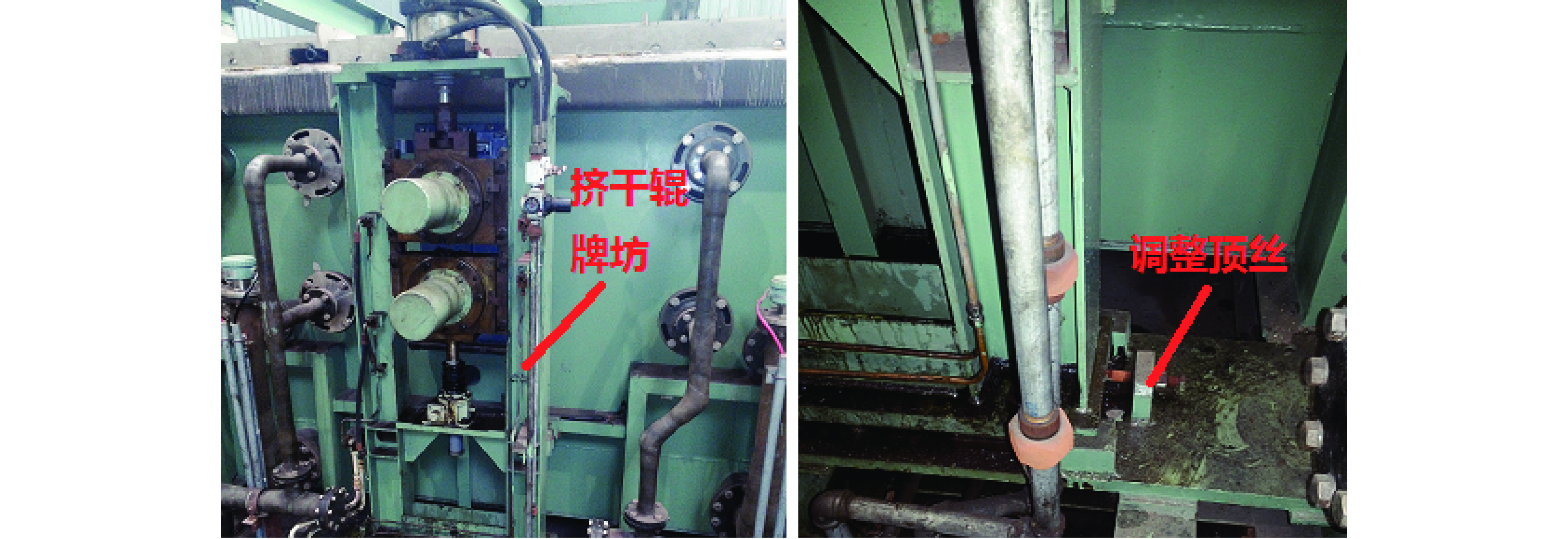

(1)将挤干辊牌坊框架改造为可通过顶丝横向调节的结构,在生产过程中可以根据跑偏状况随时进行调整,如图5所示。

(2)根据跑偏情况计算挤干辊的垂直度调整量,使挤干辊存在一定的自纠偏能力,采用简化后的积分纠偏辊计算公式(4):

式中,K为积分纠偏系数,经验数值为0.65。

2.4 调整后的参数与现场效果

在带钢最大运行速度为200 m/min的情况下,通过计算对挤干辊牌坊进行调整,调整量如表1所示。

调整后,多次生产极限规格1310 mm宽带,带钢跑偏量均能控制在要求范围以内,酸洗段带钢未再因为跑偏造成刮钢停车或者生产线降速的情况。调整数据如表2所示。

3. 结束语

(1)将挤干辊框架改为可以通过顶丝调节的形式有利于带钢发生跑偏及时调整。

(2)按照积分效应纠偏辊调整方法调整酸洗、漂洗槽内等长距离没有纠偏辊只有挤干辊的生产区域带钢跑偏情况是可行的。

(3)对1420酸轧生产线酸洗段跑偏问题提出了新的调整方法,调整后效果良好。

来源:金属世界