-

1.

本钢技术研究院,辽宁 本溪 117000

-

2.

本钢制造部,辽宁 本溪 117000

摘要: 本文通过成分分析、力学性能检验、硬度实验和光学显微镜、扫描电子显微镜等分析了闪光对焊RS590钢轮辋焊缝开裂的原因。结果表明,焊缝存在的魏氏体组织使焊缝塑性变差,并在校正工序的应力作用下由氧化夹杂物产生的裂纹源不断扩展,导致轮辋在校正时产生开裂。优化闪光对焊工艺,控制焊缝奥氏体晶粒尺寸,是降低RS590车轮轮辋开裂比率的根本方法。

近年来,汽车的节能减排成为了社会关注的热点,尤其在新的限载令实施后,各个汽车厂家纷纷开始降低汽车使用材料的重量,以适应汽车轻量化设计的发展趋势。一些工程作业车、大型载重车的车轮为满足承载需要,常采用钢制车轮,而轮辋则是钢制车轮的重要承重部件[1]。RS590是一种高强度车轮轮辋用钢,使用该材质制造的汽车车轮比用低强度级别钢材制成的车轮更轻更薄,满足汽车轻量化设计的目标。

闪光对焊技术具有省时、省料、省能源的诸多优点,成为了制造钢制车轮轮辋的最常用焊接方法之一。轮辋焊接质量的好坏直接影响到车轮乃至整车的使用性能与安全性能[2]。国内某汽车车轮厂生产无内胎车轮轮辋的生产流程为:开卷—平整—剪切—酸洗—滚圆—压平—闪光对焊—刨渣—切焊缝边—扩口—三次滚型—圆形校正—气密检验—打孔—外观检查。在使用某批厚度为6.0 mm的RS590热轧带钢生产载重汽车车轮轮辋时,经闪光对焊后在三次滚型后的圆形校正工序时焊缝常出现开裂,开裂比率高达3%,大于企业内控指标(≤7‰)。为了查明该轮辋焊缝开裂的原因,通过成分检验、力学性能检验、硬度实验、光学显微镜、扫描电子显微镜等手段分析了闪光对焊RS590钢轮辋焊缝开裂的原因,并提出了改进方法。

1. 理化检验与结果

1.1 实验材料

RS590是本钢开发的新一代高强度车轮用热轧双相钢,其组织为F+B双相组织。化学成分是在低碳、硅锰系成分基础上,添加了少量的Nb和Cr元素。RS590不仅具有高的疲劳性能,而且还具有高的扩孔性能,可用于制作车轮的轮辋。

1.2 宏观形貌

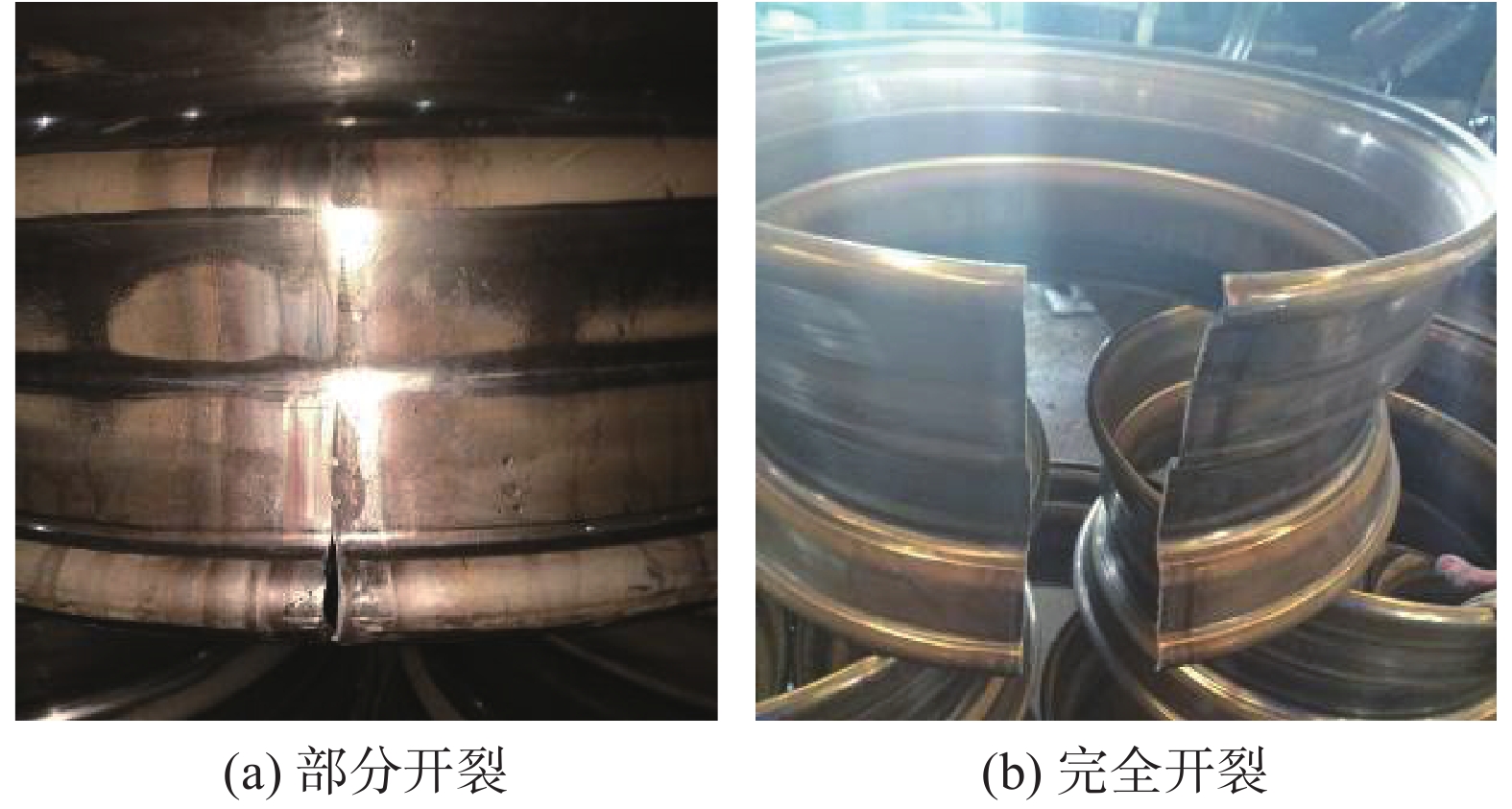

通过现场调查发现,RS590车轮轮辋在闪光对焊后极少发生焊缝开裂现象,但在三次滚型之后的圆形校正工序常常会出现焊缝的局部开裂和完全开裂(炸裂),如图1(a)和图1(b)所示。焊缝开裂基本上由轮辋边部首先起裂,随后裂纹沿着焊缝向轮辋中心扩展,当裂纹扩展到焊缝旁边的母材时,裂纹会在母材处停止扩展,形成局部开裂,而当裂纹一直沿着焊缝扩展时,往往会造成整条焊缝的完全“炸开”,形成完全开裂。

1.3 化学成分

为了分析RS590钢产生焊缝开裂的原因,研究人员从发生焊缝开裂的轮辋用RS590钢带上取样,按照GB/T4336—2016采用ARL4460型直读光谱仪分析化学成分。结果见表1可知,焊缝开裂轮辋用RS590钢带的化学成分均在成分设计内。这说明焊缝开裂的RS590钢的化学成分并无异常,符合用户的要求。

1.4 力学性能

为了探究焊接前后RS590钢力学性能的变化,研究人员又从发生轮辋焊缝开裂的原料钢带上取了拉伸和弯曲试样,同时又在闪光对焊后未扩口和滚型时的半成品车轮上取了拉伸和弯曲试样,以便研究对母材和焊缝的力学性能的变化。拉伸试样采用A50标距试样,按照GB/T228.1—2010的标准采用德国ZwickZ600型拉伸实验机进行实验。弯曲实验按照GB/T232—2010的标准进行180°弯曲实验,结果见表2。按照车轮轮辋的制造工艺,钢卷开卷后需裁切成纵向钢带,然后滚圆成钢圈,所以带有焊缝的拉伸和弯曲试样只能取纵向试样。

由表2可以看出,同一钢板的取样方向不同,强度和延伸率会有所差别,通常情况下横向试样的屈服强度和抗拉强度要高于同一钢板的纵向试样,而横向试样的延伸率要低于纵向试样。虽然标准要求拉伸采用横向试样,但即使强度略低的母材纵向试样的力学性能也满足标准要求,这表明本钢的RS590车轮钢横纵向的力学性能都可以达到技术标准要求。通过对比母材和焊缝的拉伸试样发现,焊缝拉伸试样强度有所降低,延伸率下降明显,并且在弯曲实验中焊缝位置出现裂纹,这表明RS590钢经过闪光对焊后,焊缝处强度有所降低,但塑性严重降低。

1.5 硬度实验

为了探究焊缝开裂车轮与正常未开裂车轮的区别,研究人员又从发生焊缝开裂处和正常未发生焊缝开裂处的车轮上分别取硬度试样,根据GB/T 4340.1—2009的标准采用维氏硬度仪在两支试样从母材到焊缝横截面上进行线性的硬度测试。其中焊缝开裂处的硬度实验结果见图2,焊缝未开裂处的硬度实验结果见图3。

对比图2和图3可以发现,开裂的试样在焊缝位置硬度异常高,最高硬度可达360 HV10,焊缝平均硬度340 HV10。从母材到焊缝再到母材直线各点的硬度波动较大。而未开裂的试样母材与焊缝位置的硬度基本相同,均值为250 HV10,未开裂车轮的焊缝位置的硬度远低于开裂车轮焊缝处的硬度。

1.6 微观组织与夹杂物观察

在焊缝开裂轮辋的母材和焊缝区截取金相试样经打磨抛光后用4%体积分数硝酸酒精溶液腐蚀然后在光学显微镜下观察母材和焊缝的显微组织,由图4可知,焊缝开裂轮辋母材的显微组织由铁素体和5%左右的贝氏体组成,铁素体晶粒均匀细小晶粒度等级达到了12.5级,而焊缝区显微组织为粗大铁素体+魏氏组织+极少量M-A组元,铁素体晶粒较粗大晶粒度等级为8.5级。

通过在金相显微镜下观察母材的夹杂物等级,结果见表3,母材的D类夹杂物偏高,但也符合标准要求。母材的内部纯净度是影响车轮钢焊接性能的一个重要材料因素,本钢车轮钢产品采用了非常严格的夹杂物等级放行要求,但RS590钢中夹杂物的存在依旧不可避免。

选取焊缝开裂试样,用扫描电镜下观察断口形貌,如图5所示,焊缝区的断口上存在着明显的放射状裂纹扩展条纹。由此可以推测,裂纹是由焊缝区向焊接热影响区与母材的过渡区扩展的,焊缝区为解理断裂解理断口,存在非常明显的河流花样。同时,在脆性断口上也发现了球状夹杂物,通过分析夹杂物的化学成分,由表4可以判断其来源为氧化铝与渣中氧化钙生成的复合化合物。

2. 原因分析

由理化检验可知,出现焊缝开裂的轮辋所使用的母材,即RS590钢的化学成分和力学性能均满足技术规范要求,闪光对焊后焊缝区强度有所降低,并在对焊缝进行弯曲实验时出现明显裂纹,这说明闪光对焊后在焊缝及热影响区位置强度和塑性下降。

闪光对焊时两块钢板在焊缝处不需要额外添加焊接材料,仅是利用电阻热加热熔化钢板间对接接头触点,在达到预定温度时迅速施加顶锻力,使两个分离表面的金属原子之间接近到晶格距离,完成焊接。所以闪光对焊的焊缝实际是母材金属在高温热变形的过程中形成的。在焊缝区显微组织的典型缺陷有两种:一是出现粗大的魏氏组织,二是存在球状氧化物。

对于亚共析钢来说,魏氏组织是指由晶界向晶内生长而形成的一系列具有一定取向的片(或针)状铁素体。魏氏组织由于切变机制往往在一个粗大的奥氏体晶粒内形成许多平行的片(或针)状铁素体。魏氏组织不仅粗大而且在组织的片针状末端都较为尖细,这些组织形貌会割裂钢的基体,破坏基体的连续性降低钢的韧性导致伸长率的降低[2, 3]。

魏氏组织是先共析相的一种特殊形态,是因加热工艺与冷却工艺控制不当产生的[2-4]。魏氏组织的形成与金属在高温停留的时间有关[4]。对于同一种焊接方法来说在高温区停留时间越长,焊机传递给焊接接头处的热输入越大,奥氏体晶粒就会有足够的时间更加容易生成粗大的魏氏组织,从而造成焊接接头的塑性也就变差。因此适当降低热输入,缩短钢材在高温区的停留时间,有利于细化奥氏体晶粒,避免魏氏组织的形成。

对比焊缝开裂处与未开裂处的硬度可知,焊缝开裂处的硬度远高于周围母材的硬度,硬度波动远大于未开裂焊缝的焊缝与母材的硬度波动,这表明在闪光对焊后焊缝冷却过快,造成焊缝处的局部硬度偏高,焊缝塑性和与母材协调变形能力降低。通过扫描电镜发现,在焊缝断裂处存在球状氧化物,氧化物夹杂缺陷将直接影响焊件的拉伸性能和弯曲性能。钢中的这种非金属夹杂物破坏了钢的连续性和致密性[5],闪光对焊后进行滚型和校正工序时,焊缝处板厚方向承受拉应力作用,夹杂物变形与钢材基体变形不一致,就会在夹杂物与基体边界形成微裂纹。焊缝中粗大的魏氏组织将使焊缝成为RS590钢轮辋力学性能最薄弱的部位,在滚型工序和圆形校正时塑性变形将会集中于焊缝部位,当魏氏组织导致的塑性降低至不足以承受圆形校正工序所受的剪切力时,微裂纹会不断扩展,焊缝发生开裂[6]。

3. 结束语

(1)本钢所供料的RS590热轧车轮钢带的化学成分、力学性能和夹杂物评级均满足技术规范要求。母材不是造成轮辋焊接开裂的主要原因。

(2)焊缝处晶粒异常长大及焊后冷速较快产生了魏氏组织,魏氏组织的存在降低其塑性加大了焊缝区的脆性倾向,焊缝区粗大的魏氏组织是导致轮辋失效的根本原因。

(3)钢板中氧化物夹杂破坏了钢的连续性和致密性,为焊缝开裂提供了微裂纹源。

(4)通过优化闪光对焊工艺,降低焊接时焊缝中心高温停留时间,并在焊接后采用了缓冷措施,使焊缝奥氏体晶粒尺寸得到了有效控制,车轮轮辋的开裂比率降至5‰,达到了内控指标要求。

来源:金属世界