基金项目: 高洁净钢工艺技术研发平台的建立(ZD17-05)。

摘要: 以高附加值、高洁净度为主要属性的高端产品开发日益成为先进钢铁企业竞争的主要技术领域。某钢厂借鉴电池壳用钢开发与生产经验,改进了镀锡板用钢生产工艺流程,实现了夹杂物尺寸小、洁净度高的高端DR材基料的开发。充分利用基于DR材生产所建立的工艺技术平台,并拓展其范围及功能,工艺技术研发平台由单独RH流程、LF流程拓展到LF+RH流程。开发出700L高强汽车大梁钢,对双相钢WL780X和W780QX以及超低碳钢的洁净度实现了稳定控制。

近年来,以高附加值、高洁净度为主要属性的高端产品开发日益成为先进钢铁企业竞争的主要技术领域,热门钢种包括高洁净度软钢及高强钢,涵盖汽车、家电、食品罐用钢等[1-2]。某公司为全面实现产品结构升级调整,提升综合创效能力,也加快了汽车用钢、高档次镀锡用钢等高端产品的开发,这就急需探索一套科学有效的尖端产品开发模式和开发流程,使产品质量满足用户多样化和个性化要求。同时,与该公司高强汽车板产线配套的不锈钢产线的转炉容量只有100 t,使得转炉容量小使得过程温降大,且非稳态浇注时间比例大,给洁净钢的生产造成较大困难,因此急需摸索出一套高端洁净钢生产工艺。

目前,行业内还没有中小型转炉流程生产高品质汽车钢的先例,在不锈钢产线升级改造的基础上,开展一系列洁净钢生产技术研究,以搭建高洁净钢工艺技术研发平台,为高端汽车钢的开发提供基础,可以为国内、省内大量的中小型转炉钢厂转型升级、结构调整提供直接借鉴。

本文以高档次镀锡用DR材(Double reduced tin-plate)深冲用钢为主要研发目标,建立起一套科学有效的品种开发流程,搭建起基于100 t转炉流程的高洁净钢工艺技术研发平台,不仅可以有效提升公司产线能力和整体技术水平,促进其他汽车用钢等高附加值产品的快速开发,同时对公司树立品牌形象、实现转型升级意义重大。

1. 高端DR材的开发

1.1 DR材的特点

DR材是通过压下率为15%~40%二次冷轧技术生产的高档镀锡用基板,厚度减小到0.1~0.17 mm,甚至可以达到0.08 mm以下。DR材具有规格薄、强度高、精度高的特点,充分体现了钢质包装材料的优势[2-5]。目前,我国的镀锡板需求量较大,国内镀锡原板供应不足,仅有少部分的企业能够自供,大多数企业依靠进口。因此,大力发展DR材是当前钢铁企业的主流趋势。

1.2 DR材工艺技术开发

由于DR材最终成品厚度非常薄,其对钢水洁净度和表面质量要求也极高。参照电池壳钢的开发经验,充分利用基于电池壳钢生产所建立的工艺技术平台,进行了DR材的批量开发生产。

镀锡板基料原生产工艺为铁水预处理→转炉→LF→连铸→热轧,洁净度可以满足一般用途[6]。根据电池壳钢开发与生产经验,针对高端用途的马口铁、DR材基料,重新设计了铁水预处理→转炉→RH→连铸→热轧的生产工艺流程,过程控制要求参考电池壳用钢,钢水洁净度更高,实现了高端DR材基料的开发,满足高端用户的使用要求。基于这两种工艺路线,一方面实现了根据用户使用要求进行洁净度“定制化”设计,另一方面对这两种精炼工艺路线生产洁净钢均有直接的指导意义。

1.3 洁净度评价

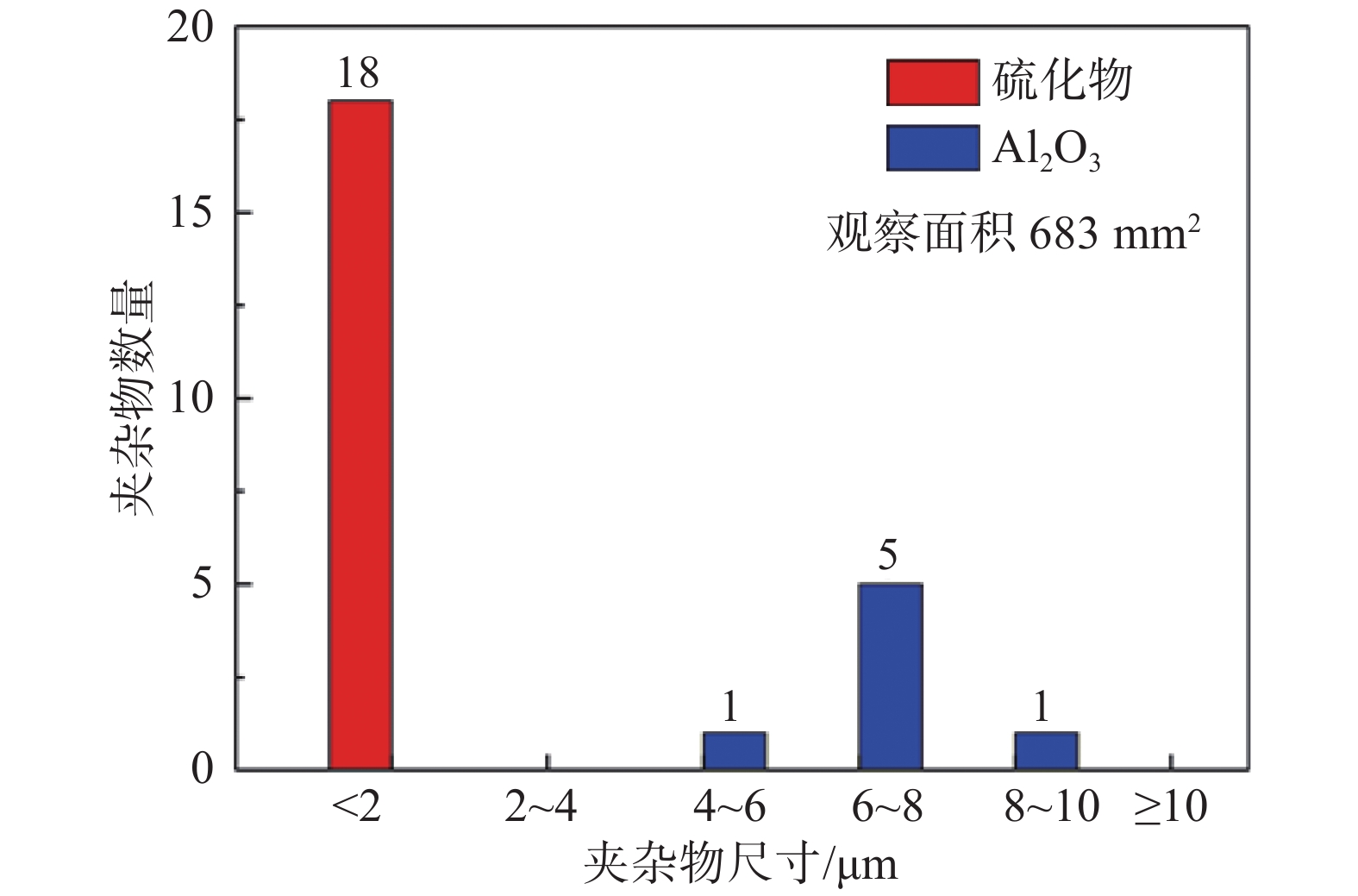

DR材的夹杂物控制统计情况如图1所示,从图中可以看出,DR材所含夹杂物中硫化物尺寸均小于2 μm,Al2O3尺寸稍大,但也均小于10 μm,有效地避免了高端DR材多次减薄后夹杂物露出表面,造成冲压砂眼缺陷。

1.4 DR材使用情况

开发的高端DR材基料发往江苏友富、广东铁生辉等下游厂家使用后,其洁净度控制、表面质量、产品性能和尺寸精度等完全满足用户要求,使用效果良好。

高端DR材目前国内需求旺盛,利润空间也较高,这些高端品种通常对洁净度和性能均匀性均有很高的要求。基于DR材生产,搭建起经RH工艺流程的低碳、超低碳钢高洁净钢工艺技术研发平台,使低碳类、超低碳类钢种的洁净度得到提高并保持稳定。

2. 洁净钢技术研发成果的拓展及验证

在开发出满足用户使用要求的DR材产品的基础上,充分利用基于DR材生产所建立的工艺技术平台,并拓展其范围及功能,工艺技术研发平台由单独RH流程、LF流程拓展到LF+RH流程。

2.1 高强汽车大梁钢700L的开发

热轧高强钢700L主要应用于汽车大梁类零部件的制造,根据使用部位和条件不同,分为主梁和边梁两大类[7-8]。通过单独LF精炼流程生产工艺路线,完成了边梁用700L的开发,满足了用户对边梁的需求。但主梁作为关键零部件,对产品的力学性能、服役性能要求更高,特别是要求具有良好的抗疲劳性能,因此需要尽量降低钢中夹杂物数量和尺寸。根据用户对主梁的高端要求,结合洁净钢平台研究结果,通过优化工艺参数及生产流程实现了高洁净度主梁用700L的开发。

边梁用700L的生产工艺路线为BOF—LF—CC—1580,LF出站后钢水进行钙处理,以改善夹杂物、提高可浇性。通过优化工艺路线为BOF—LF—RH—CC—1580,取消了钙处理,优化了加料控制,钢中夹杂物类型、数量、尺寸大大改善,而钢水可浇性保持较好状态。

选取两种不同工艺700L的典型炉次进行对比研究,成分控制见表1。

对两组样品进行了INCA夹杂物全扫观察和记录,将观察结果中夹杂物数据换算为单位面积的情况。图2给出了不同工艺流程单位面积夹杂物的数量,由图2可知,优化工艺后,经RH真空处理的高强钢中夹杂物数量明显少于单LF精炼工艺的产品。BOF-LF-CC工艺产700L夹杂物单位面积数量相对较多,为45.99个/mm2,而新开发的BOF-LF-RH-CC工艺产700L中,夹杂物数量降低至12.61个/mm2,夹杂物数量降低了72.58%,工艺改进效果明显。

不同工艺流程图钢中夹杂物尺寸分布情况如图3所示。单独LF流程生产的700L所含夹杂物尺寸为≤30 μm,达到了一定的洁净化程度,并满足使用要求。而LF+RH工艺流程生产的700L中,不仅夹杂物数量明显下降,夹杂物的尺寸也呈减小趋势,且不存在≥15 μm的夹杂物。

与国内领先钢厂生产的700L进行关键指标分析对比,该钢厂700L夹杂物控制水平相当,且部分力学性能指标领先,新开发的高端主梁用700L取得了用户的认可。

通过700L夹杂物控制技术研究,形成了高强、高合金含量钢种洁净度控制系列技术。对于边梁用700L,采用单独LF流程生产,满足洁净度要求的前提下,降低成本;对于主梁用700L,采用LF+RH流程生产,进一步提高洁净度,满足更高端的使用要求。这样就可以根据用户不同的使用要求,实现满足不同洁净度要求的“定制化”生产,达到高效低成本洁净钢的生产目标。

2.2 双相钢WL780X和W780QX洁净度控制

高强双相钢WL780X和W780QX(高铝含量)主要用于汽车的结构件和安全件等,对洁净度的要求非常高,同时其对钢中H、N含量比较敏感。参考洁净钢技术研发平台研究结果,采用LF+RH流程生产,然后检验其洁净度情况如图4所示。WL780X中单位面积的夹杂物数量6.05个/mm2,W780QX中单位面积的夹杂物数量5.61个/mm2。

双相钢WL780X和W780QX所含夹杂物尺寸如图5所示,WL780X中≤10 μm夹杂物的数量达到95.86%,W780QX≤10 μm夹杂物的数量达到97.33%,且最大夹杂物的尺寸均<20 μm。

目前高牌号780 MPa及以上双相钢经RH真空脱气处理后,可以实现[H]≤1.5×10−6,[N]≤24×10−6。同时,为了减轻铸坯偏析及轧制带状组织,在铁水预处理和LF精炼脱硫的共同作用下,控制钢中S含量实现最低≤0.001%。良好的洁净度控制保证了高强双相钢质量和性能的稳定性。

2.3 超低碳钢洁净度控制

高洁净钢工艺技术研发平台的建立推动了其他品种内在质量和生产稳定性的提高。在可浇性较差的加P高强超低碳钢开发中,借助于高洁净钢工艺技术研发平台,BOF-RH-CC流程过程钢渣TFe含量由转炉终点时的20%左右最终降低至RH出站时5%左右,钢渣氧化性大大降低,钢水洁净度提高,该类钢种可浇性改善明显。RH工序优化合金物料加入顺序,杂质元素含量高的合金于脱碳期或较早期加入,其余按金属元素被氧化性难易程度顺序加入,避免钢水增碳及带入杂质,提高合金收得率的同时,提高钢水洁净度,并改善钢水可浇性[9]。通过保证净循环时间≥8 min,可以有效促进钢中Al2O3的聚集与上浮去除,配合RH出站至连铸开浇合理的静置时间控制,保证夹杂物充分上浮。连铸进一步提高了保护浇铸效果,防止钢水二次氧化及夹杂物去除效果显著,钢中TO和增氮控制情况如图6所示。由图6可知,钢中TO在RH出站可以控制在≤30×10−6,中包降低至≤25×10−6,成品降低至15×10−6左右,连铸增N≤1×10−6。由此可以看出,高洁净钢工艺技术研发平台取得明显成效。

3. 结束语

(1)根据电池壳钢开发与生产经验,针对高端用途的马口铁、DR材基料,重新设计了铁水预处理→转炉→RH→连铸→热轧的生产工艺流程,钢水洁净度更高,实现了高端DR材基料的开发,满足高端用户的使用要求。

(2)对于边梁用700L,采用单独LF流程生产,满足洁净度要求的前提下,降低成本;而主梁用700L,采用LF+RH流程生产,进一步提高洁净度,满足更高端的使用要求。

(3)双相钢WL780X中≤10 μm夹杂物的数量达到95.86%,W780QX≤10 μm夹杂物的数量达到97.33%,且最大夹杂物的尺寸均未超过20 μm。

(4)通过优化RH工序合金物料的加入顺序,有效避免了钢水增碳及带入杂质,提高合金收得率,同时也提高钢水的洁净度,改善钢水可浇性。

来源:金属世界