| 编号 | C | Si | Mn | P | S | Al | Ti | N | Ti有效 |

| 1# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.011 | ≤0.008 | 0.03 | ≤0.010 | ≤0.006 | 0 |

| 2# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.011 | ≤0.008 | 0.03 | 0.037 | ≤0.006 | 0.001 |

| 3# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.012 | ≤0.008 | 0.03 | 0.055 | ≤0.006 | 0.022 |

| 4# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.011 | ≤0.008 | 0.03 | 0.075 | ≤0.006 | 0.041 |

| 5# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.012 | ≤0.008 | 0.03 | 0.094 | ≤0.006 | 0.061 |

| 6# | 0.05~0.09 | ≥0.1 | ≥0.6 | 0.011 | ≤0.008 | 0.03 | 0.115 | ≤0.006 | 0.083 |

分享:钛含量对热轧高强钢屈服强度的影响

-

本钢板材研发院,辽宁 本溪 117000

-

摘要: Ti微合金化作为低成本、高效强化钢结构强度的有效方法受到越来越多的青睐。本文通过金相显微镜及拉伸试验机系统对600 ℃卷曲温度下不同钛含量热轧高强钢的组织形态、析出相和性能变化规律及强化机理进行研究。结果表明,Ti的细晶强化与析出强化对产品的力学性能影响较大,Ti质量分数在0.055%以下对屈服强度增量较小,在0.055%~0.075%之间屈服强度提升明显,超过0.075%后屈服强度增加减小。

-

Nb、V、Ti微合金化是目前高强结构钢最常用的强化方法。相关的研究多集中于单一Nb、V微合金化技术及Nb-Ti复合微合金技术。与Nb、V、Nb-Ti微合金化高强钢相比,Ti微合金化高强钢在保证性能要求的情况下具有更低的成本。现阶段单一钛微合金化的应用比较有限,如何有效使用单一Ti的微合金化成为技术的关键[1]。因此,开发钛微合金化高强钢的性能控制技术是未来钛微合金化高强钢的目标和发展方向。毛新平等[2]对基于薄板坯连铸连轧流程的单一钛微合金化技术己经进行较系统全面的研究,但传统连铸连轧流程的单一钛微合金化技术仍有大量方向需要研究。本文针对600 ℃卷取温度下不同含量Ti微合金钢的工艺实验,根据成分、组织对屈服强度进行计算,并对基体上纳米尺寸碳化物的析出量进行分析,研究了不同Ti含量在600 ℃卷取温度下对屈服强度影响的规律。

1. 实验材料与方法

生产工艺:冶炼→加热→粗轧、精轧→控制冷却→保温缓冷。

根据公式w有效(Ti)=w(Ti)−3.4w(N)−3w(S),N、S对析出的“有效钛”影响较大,为了减少N、S元素对析出钛的影响,应控制目标N质量分数w(N)≤0.006%,S质量分数w(S)≤0.008%。分别熔炼6组不同Ti含量钢的化学成分,见表1。

表 1 实验原料的化学成分(质量分数,%)为保证合金元素的充分熔入,实验钢在温度大于1220 ℃时加热、出炉,之后进行粗轧及7道次精轧,轧后厚度为2.0 mm,终轧温度为≥860 ℃。实验钢轧后经均匀冷却至600 ℃,保温缓冷至室温后取样。

2. 实验结果与讨论

2.1 金相组织

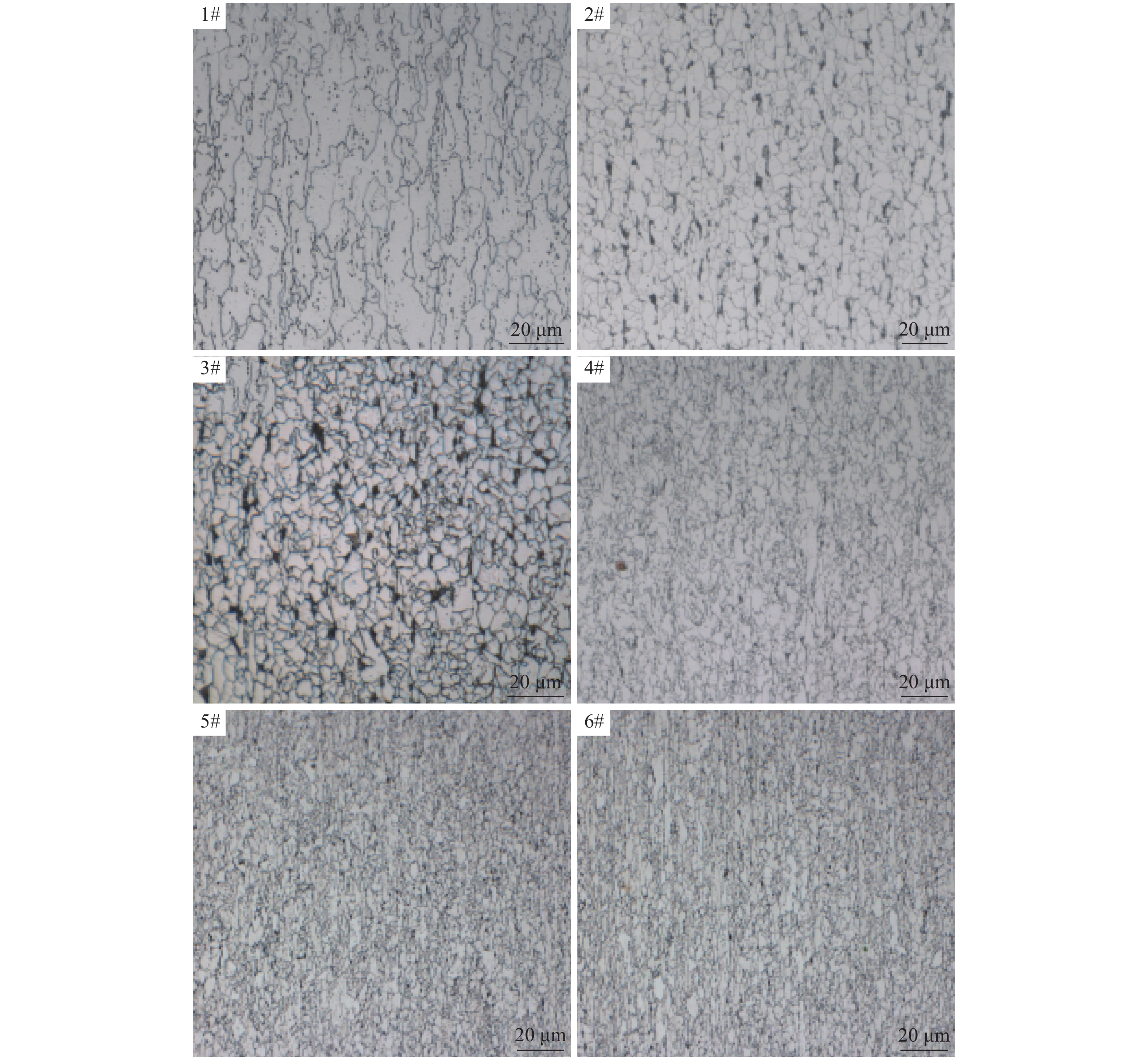

在钢板上1/4处用线切割沿垂直轧制方向取金相试样,试样规格为20 mm×20 mm×2.0 mm,利用金相显微镜观察钢板微观组织。从图1可以看出试样组织全部为铁素体及少量珠光体且晶粒尺寸越来越细小,晶粒尺寸分别为7.9、6.7、5.6、3.3、2.9和2.9 μm。

2.2 成品带钢析出物分析

对实验钢的MC相颗粒分布进行统计,如表2所示。钛含量小于0.035%时,钢中的Ti主要与氮和硫结合,形成尺寸为几十到几百纳米的TiN和Ti4C2S2颗粒,随着Ti含量的增多,多余的钛将依次从奥氏体中析出、相间析出和铁素体中析出,形成几纳米到几十纳米不等的TiC。

2.3 屈服强度检验与分析

根据细晶强化的Hall-pitch公式扩展进行屈服强度累加计算[3]。

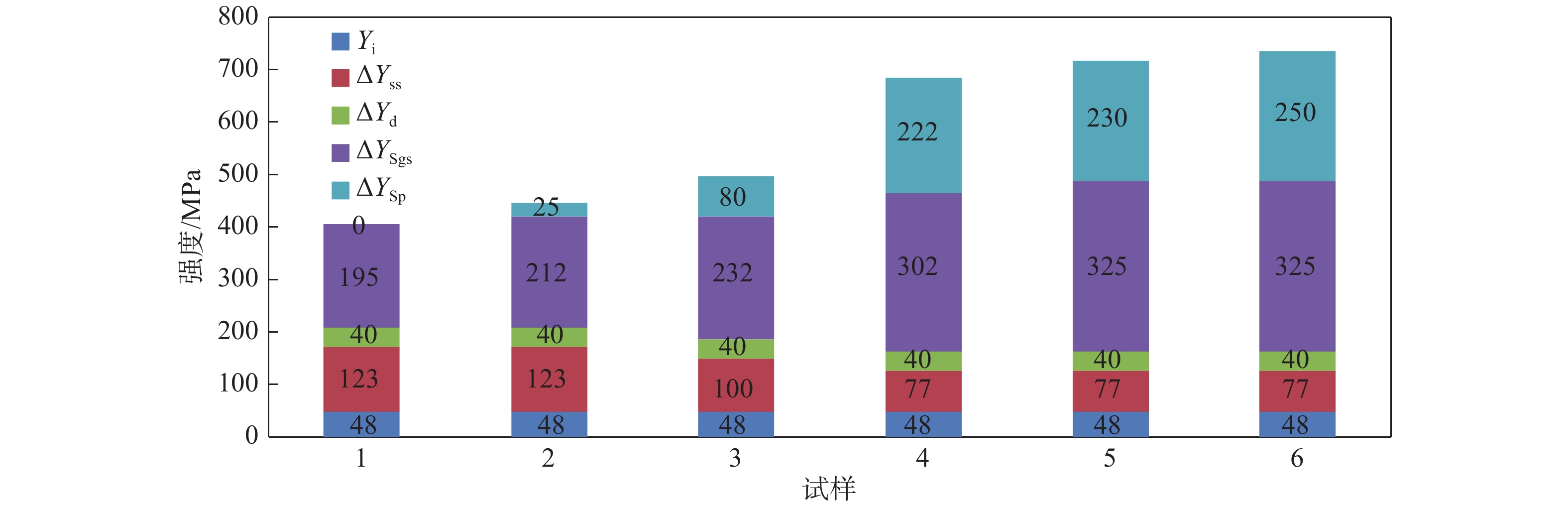

Y=Yi+ΔYss+ΔYd+ΔYSgs+ΔYSp (1) 式中,Yi为晶格阻力;ΔYss为固溶强化与C的相变强化增量;ΔYd为位错强化;ΔYSgs为细晶强化;ΔYSp为沉淀强化。

根据公式(1)计算不同强化机制下的强度。晶格阻力Yi对于低碳钢取48 MPa。

在一般的稀固溶体中,固溶质的固溶而造成的屈服强度增量可以用式(2)表示:

ΔYss固溶强化=37[Mn]+83[Si]+59[Al]+38[Cu]+11[Mo]+680[P]+2918P[N]+4570[C] (2) 式中,[M]标示固溶态元素的质量分数,%。

碳在铁素体中的最大平衡溶解度为0.011%。而在实际非平衡的冷却条件下,碳的最大溶解度要略大一些。另外铁素体中的碳含量应该低于实际最大溶解度。基于上述考虑,可粗略地假设铁素体中的碳质量分数为0.01%,则可与0.04%钛结合成TiC,此时将无固溶C的强度增量[3]。对于Ti质量分数在0.075%以上,即有效钛质量分数大于0.04%时,可以认为无C在铁素中的固溶。根据经验,C元素质量分数<0.1%时相变强化系数约为5.5 MPa。将化学成分代入公式(2)后计算出固溶强化对屈服强度增量分别为123、123、100、82、81和80 MPa。

表 2 成品钢带的析出相尺寸分布(析出物尺寸,nm)试样 1~5 5~10 10~18 18~36 36~50 60~90 96~140 140~200 200~300 1# 微量 微量 微量 微量 微量 微量 微量 微量 微量 2# 1.9 2.3 2.5 13.5 22.0 18.4 12.3 15.3 11.8 3# 4.2 3.3 3.3 15.2 18.1 15.3 11.8 11.6 17.2 4# 22.5 37.5 1.8 5.3 4.6 5.5 3.7 4.2 5.9 5# 13.8 42.3 3.6 3.3 8.7 4.6 2.8 3.3 4.9 6# 15.1 40.2 7.3 13.7 6.5 5.2 4.6 2.3 5.1 ΔYd位错强化计算:终轧温度越低,钢板厚度越薄,则强化值越大,对于不同厚度的热轧微合金钢取20~40 MPa,2.0 mm厚度热轧板位错强度取40 MPa。

ΔYSgs细晶强化:根据Hall-pitch公式ΔYSgs=KyD−1/2,低碳钢K值一般为17.4 MPa·mm1/2。代入晶粒尺寸7.9、6.7、5.6、3.3、2.9和2.9 μm分别计算出细晶强化增量分别为195、212、232、302、325和325 MPa。

ΔYSp沉淀强化计算:ΔYSp=0.538Gbf1/2/(d×ln(d/2b)),G为剪切模量,b为柏氏矢量,f是析出相粒子的体积分数,d为析出粒子的平均直径。可以看出,钢中析出相沉淀强化增量与体积分数成正比、与析出物颗粒大小成反比。进而可分别计算出其沉淀强化增量为0、25、80、222、230和250 MPa。

将6个试样的各强化增量计算的屈服强度的理论计算值与实际测量值输入表3。

表 3 不同Ti含量下实验钢屈服强度理论计算值与实测值的对比Ti质量分数/% Yi/MPa Yss/MPa ΔYd/MPa ΔYSgs/MPa ΔYSp/MPa σ0.2计算值/ MPa σ0.2 测量值/ MPa 0 48 123 40 195 0 406 405 0.037 48 123 40 212 25 448 453 0.055 48 100 40 253 60 500 495 0.075 48 77 40 302 222 689 692 0.094 48 77 40 325 230 724 732 0.115 48 77 40 325 250 743 749 如表3中所示,不同Ti含量试样的屈服强度计算值与测量值的差值在10 MPa以内,这就说明,600 ℃卷曲温度下的F+P组织的Ti析出强化钢,各类强化方式增量是可以直接累积相加的。如图2所示,随着Ti含量的提高,屈服强度增量的细晶强化与析出强化比重越来越大。

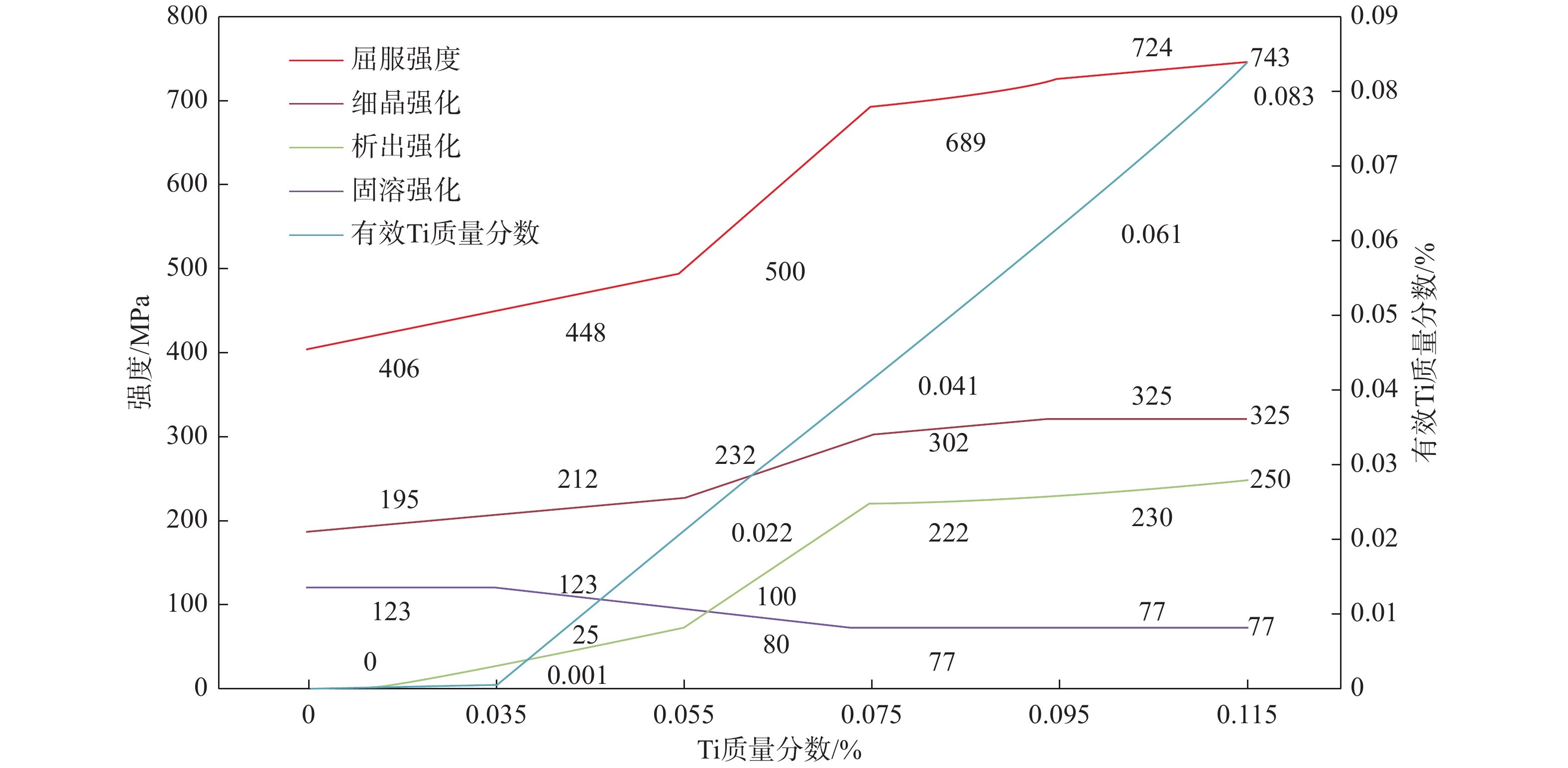

如图3所示,Ti含量的增加对屈服强度的增量并非线性。Ti质量分数为0.035%时,屈服强度增量为42 MPa。Ti在0.035%~0.055%之间时,屈服强度提升依然不明显(53 MPa),主要表现为微量细晶强化与析出强化的增量,固溶强化减少了23 MPa。Ti在0.055%~0.075%时,屈服强度提升明显,细晶强化与析出强化都显著提高。Ti质量分数超过0.075%时,屈服强度增加较少。由于“有效钛”的范围存在,Ti质量分数大于0.035%时,每增加0.02%,屈服强度理论增量分别为58、193、30和19 MPa。超过0.075%后细晶强化与析出强化效果都在减弱,符合铁素体中平衡碳Ti结合形成相间弥散而细小的TiC,这类TiC的析出强化效果最好,而多余Ti部分在奥氏体中析出,颗粒尺寸较大,对屈服强度增量较低。在此工艺成分下,屈服强度增量拐点为钛质量分数0.055%和0.075%,符合实际生产过程中0.055%~0.075%以上的同牌号规格热轧高强钢种性能波动极大,波动范围150 MPa左右。

3. 结束语

(1)钛微合金钢屈服强度的强化主要是Ti的添加引起的细晶强化与析出强化造成的。

(2)Ti质量分数的增加对屈服强度的增量并非线性,0.055%以下对屈服强度增量较少,0.055%~0.075%屈服强度提升明显,超过0.075%后屈服强度增加较少。

(3)Ti质量分数在0.055%~0.075%时,屈服强度增量最为显著,高达189 MPa,其中析出强化提升142 MPa,细晶强化提升70 MPa,固溶强化降低23 MPa。

来源:金属世界

下载:

下载: