分享:喷射成形M3高速钢偏析成因及凝固机理

刘继浩1,2, 周健 ,1, 武会宾2, 马党参1, 徐辉霞3, 马志俊3

,1, 武会宾2, 马党参1, 徐辉霞3, 马志俊3

1

2

3

采用喷射成形工艺制备直径250 mm大截面M3型高速钢,利用电火花直读光谱仪、金属原位分析仪、XRD、OM、SEM等手段,研究样坯特殊偏析形貌位置处合金元素分布和微观组织特征。结果表明,腐蚀后样坯低倍组织中存在2种偏析形貌:锭型偏析与环状偏析。锭型偏析区域内富集C及溶质元素;环状偏析区域主要富集C及Mo元素,较锭型偏析程度轻。由样坯边部至心部,碳化物形貌由条状向块状、鱼骨状转变;宏观偏析区域内碳化物偏析严重。基于实验结果,讨论了喷射成形工艺糊状区的组织变化及锭型偏析和环状偏析的形成,认为沉积阶段缓慢的冷却速率是出现上述结果的根本原因。因此,在利用喷射成形工艺制备大截面材料时,不应简单考虑为一种快速凝固技术。

关键词:

有关喷射成形技术的报道最早可追溯到20世纪60年代。Singer[1,2]首先提出将金属或合金熔体在惰性气氛中雾化形成液滴,喷射到基板上凝固成大块沉积物的概念。1974年英国Osprey Metal公司取得喷射技术的专利后带入实际生产,成功地制备了12%Cr不锈钢和M2工具钢。此后,随着喷射成形理论研究及生产装备的发展[3,4],喷射成形技术于20世纪80年代后期从单纯科学研究走向商业化生产阶段,多用于制备直径10~500 mm的钢材、铸铁、镍基合金、铝合金和铜合金等不同形状的圆坯、管、线材等产品[5,6]。以往研究[7~9]表明,喷射成形工艺对生产组织均匀、偏析程度低、性能优异的材料极具潜力。

喷射成形工艺是雾化、沉积过程的结合。由于缺乏对沉积表面糊状区状态变化的直接观测手段,早期喷射成形工艺相关研究多注重于雾化过程。Mathur等[10]利用经验公式并结合模拟计算,实现了对雾化过程中单个液滴状态的调控,从而保证糊状区的固/液相体积分数,确保沉积材料的稳定状态。而对于喷射成形材料的组织特征,则缺少相关理论解释及研究。后来,Liang等[11]在对Ni3Al喷射成形材料的研究中提出了枝晶破碎机制,用于解释等轴晶形成的原因。这一理论被多数学者认可,沉积阶段组织演变研究、报道逐渐增多。Henein[12]认为喷射成形沉积阶段的组织演变是一个多因素影响的复杂过程,此外,还提出了雾化后的液滴表面存在氧化膜的观点。由于缺乏实验依据,且不能解释喷射成形工艺等轴晶形成的原因,液滴表面存在氧化膜这种观点被Zepon等[13]反驳,他们更认同Grant[14]提出的雾化后凝固的液滴在沉积表面重熔这一结论。在大量的实验结果和凝固模型能够有效对应的前提下[15,16],Grant[14]的观点被多数人接受。近年来,Wolf等[17]也提出,利用喷射成形工艺可直接制备出具有稳定的准晶(QC)相和fcc结构Al组成的铝基复合材料,他们的观点与Grant[14]相同,认为液滴将会在糊状区发生重熔、凝固等反应,结合缓慢冷却速率的沉积过程,形成大量、稳定的QC相。由此可见,对于喷射成形工艺而言,若要进一步提高材料质量,沉积阶段凝固过程的研究具有重要意义。

大截面高速钢主要用于制作各种大型拉刀、齿轮滚刀等精密复杂刀具。目前,国内高速钢的生产仍以传统铸锻工艺为主,高合金化所带来的碳化物粗大等问题,不仅使高速钢在热处理及使用过程中极易开裂,而且也给锻压成形过程带来巨大困难。因此,对高速钢新生产技术的研究具有重要意义。结合喷射成形技术特点,本工作利用喷射成形工艺制备直径500 mm的M3高速钢沉积坯,锻后棒材直径250 mm。但在钢的低倍组织检验时,经常出现锭型偏析和环状偏析的组织缺陷。由于喷射成形工艺制备高速钢中常见的“环状偏析”[18]相关理论研究尚不明确,本工作针对喷射成形高速钢中存在的偏析问题,通过特定选区进行成分、组织的研究,以表征不同偏析区域的合金元素偏析程度以及微观组织变化。结合实验结果,分析讨论了喷射成形工艺微观组织特征以及沉积阶段的凝固行为,以期为制备低偏析程度的大规格喷射成形高速钢提供理论基础。

1 实验方法

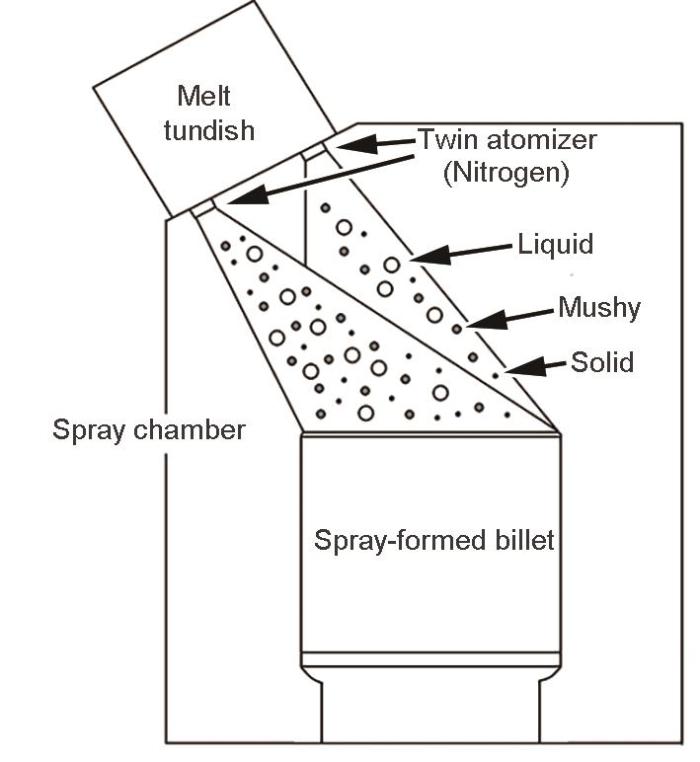

利用双喷双扫喷射成形设备制备喷射成形M3高速钢,如图1所示。工艺流程为:熔炼炉→精炼炉→喷射。除渣后浇注到中间包,浇注温度为1550℃,钢液经N2雾化,沉积到直径500 mm基板上,沉积高度2.5 m,经锻造成直径250 mm棒材。高速钢化学成分(质量分数,%)为:C 1.11,W 6.12,Mo 5.29,Cr 4.06,V 2.82,Fe余量。实验材料取自锻材高度3/4位置,尺寸为直径250 mm、厚度10 mm试样片。

图1

图1 喷射成形工艺设备示意图

Fig.1 Sketch of spray forming process equipment

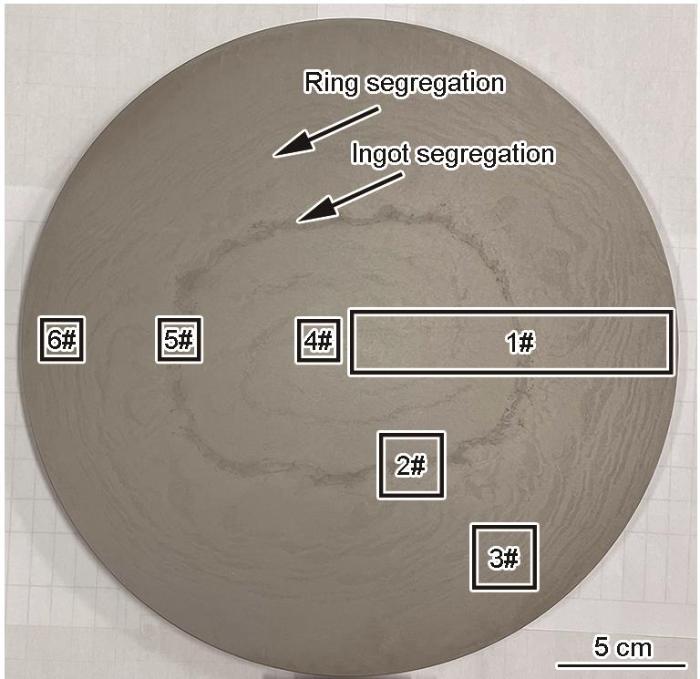

M3高速钢低倍组织选用体积比为1∶10∶10的HNO3 + HCl + H2O溶液腐蚀,利用相机记录形貌,结果如图2所示,可明显观察到低倍组织呈规律性偏析形貌。根据特征偏析形貌,选取1#~6#试样进行下述实验(取样位置如图2所示)。

图2

图2 喷射成形M3高速钢低倍组织形貌及成分测试和组织分析取样示意图

Fig.2 Macrostructure image of spray-formed M3 high-speed steel and schematic of sampling for component testing and microstructure analysis

1#~3#试样进行成分测试。截取尺寸120 mm × 25 mm × 10 mm的1#试样,利用SPARK-800电火花直读光谱仪按GB/T 4336—2002对样品进行宏观成分分析:试样由边部至心部每隔10 mm,共计11点进行测试。根据偏析形貌特征选取尺寸25 mm × 25 mm × 10 mm的2#和3#试样,利用LIBSOPA-200激光光谱金属原位分析仪表征元素偏析状况。采用Continuum SureliteTMⅢ-10YAG激光器,波长1064 nm,光束发散角0.6 mrad,能量700 MJ,激发斑点直径300 μm,行间距300 μm,扫描面积231 mm2。成分分析实验主要测试元素为C、W、Mo、Cr、V和Fe。

4#~6#试样进行特征选区组织分析。利用线切割切取尺寸15 mm × 15 mm × 10 mm试样,再沿高度方向对半切开,一部分利用D8 ADVANCE X射线衍射仪(XRD,Co靶,电压35 kV,电流40 mA,扫描角度30°~90°)测试样品相组成;另一部分用于微观组织分析,试样经机械磨抛,使用4% (体积分数)硝酸酒精溶液腐蚀2 min,通过MEF-4M型光学显微镜(OM)和Quanta 650FEG扫描电镜(SEM)对碳化物形貌进行观察,并使用附带的能谱分析仪(EDS)测定化学成分。

2 实验结果

2.1 喷射成形M3高速钢组织形貌及成分分析

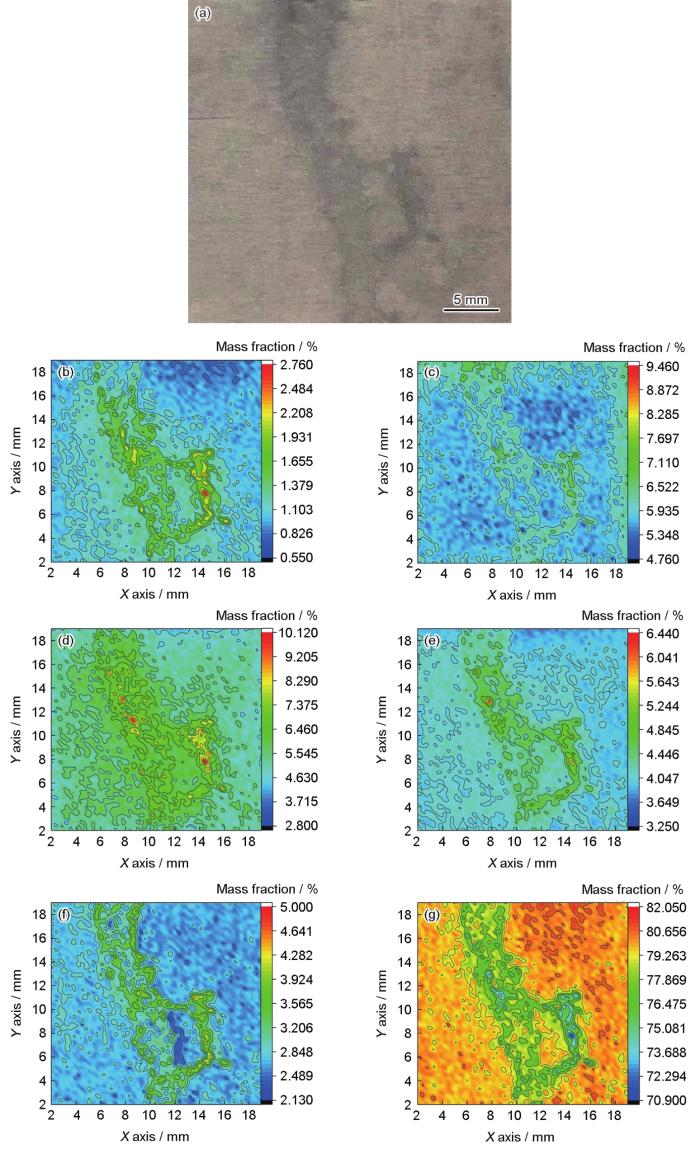

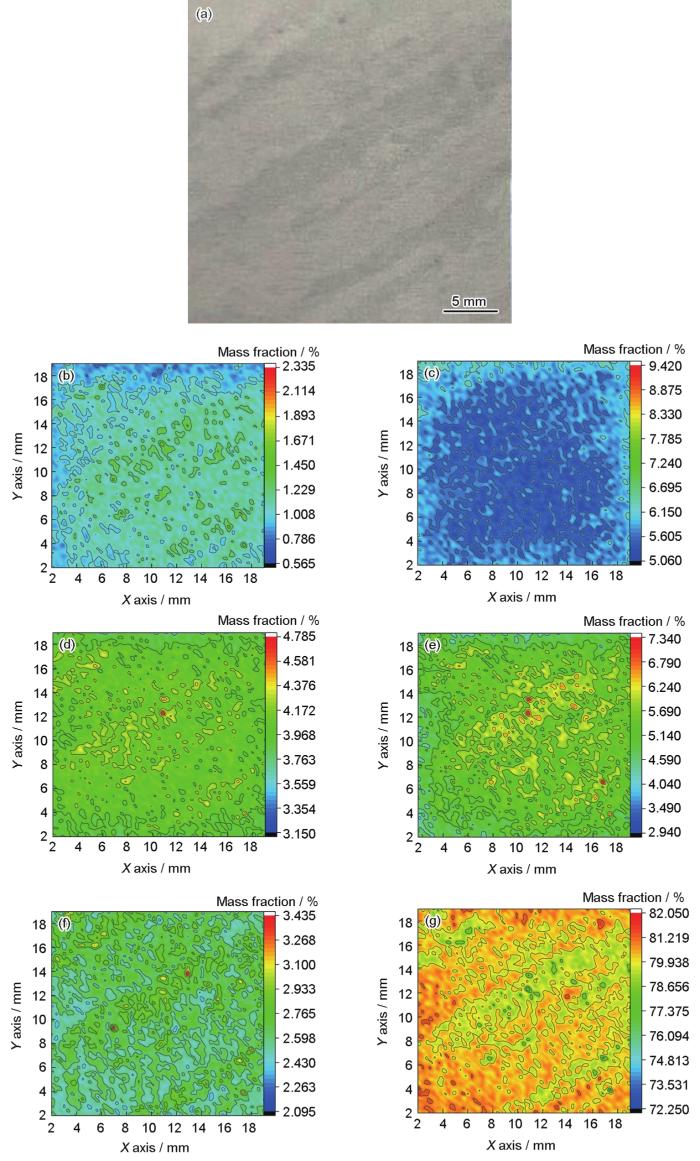

从图2可观察到喷射成形M3高速钢横截面组织存在2种偏析形貌:一种为浅灰色环状偏析条纹,条纹数量多,位于样坯外侧至半径1/2区域内;另一种为灰黑色锭型偏析条纹,位于截面1/2半径位置,国标GB/T 1979—2001中将其描述为在酸浸样品中呈腐蚀较深的暗点和空隙,与原锭型界面呈相似的框带。选取1#试样利用电火花直读光谱仪进行宏观成分测试,结果如图3所示。可以看出,约在半径1/2处锭型偏析位置出现成分波动,表现为C及合金元素含量的升高,其余位置成分相对均匀,没有出现喷射成形工艺制备Cu-Sn材料时出现的离心偏析的情况[19]。而由于火花斑点直径较大,对环状偏析的测试结果存在局限性,鉴于此,利用金属原位分析仪表征2# (锭型偏析)和3# (环状偏析)试样合金元素含量的分布,测试结果分别如图4和5所示。从图4可观察到C及合金元素富集的情况,偏析程度严重。图5显示了C及Mo元素的富集,W、Cr、V元素的偏析程度较轻。

图3

图3 喷射成形M3高速钢(1#试样)成分曲线

Fig.3 Composition curves of spray-formed M3 high-speed steel (specimen 1#)

图4

图4 锭型偏析条纹形貌的OM像和元素分布(2#试样)

Fig.4 OM image of ingot segregation stripe (a) and distributions of elements C (b), W (c), Mo (d), Cr (e), V (f), and Fe (g) (specimen 2#)

图5

图5 环状偏析条纹形貌的OM像和元素分布(3#试样)

Fig.5 OM image of ring segregation stripe (a) and distributions of elements C (b), W (c), Mo (d), Cr (e), V (f), and Fe (g) (specimen 3#)

部分研究[20]把喷射成形工艺简单归结为雾化液滴的堆积和熔合。对于工艺整体,喷射成形工艺的组织则由雾化冷却阶段控制,由于雾化阶段冷却速率高,金属液流被雾化气体破碎,形成成分均匀的液滴,而后在基板沉积成型,因此将喷射成形工艺定义为一种快速凝固技术。这种观点首先忽略了沉积过程的组织演变,其次也不能解释本工作中出现的偏析问题。此外,根据更多的研究结果[13~16]可知,雾化后的液滴在到达糊状区时,根据液滴的状态会发生凝固、熔化等反应,在短时间内达到糊状区温度的固液平衡条件,此后将以缓慢的冷速凝固。高速钢凝固区间宽,而沉积阶段冷却速率又较为缓慢,这表明喷射成形工艺过程的凝固阶段,势必存在合金元素再分配的行为,使枝晶间液相溶质元素含量升高,枝晶间偏析液相的流动将会导致宏观偏析的形成。

2.2 特定选区微观组织分析

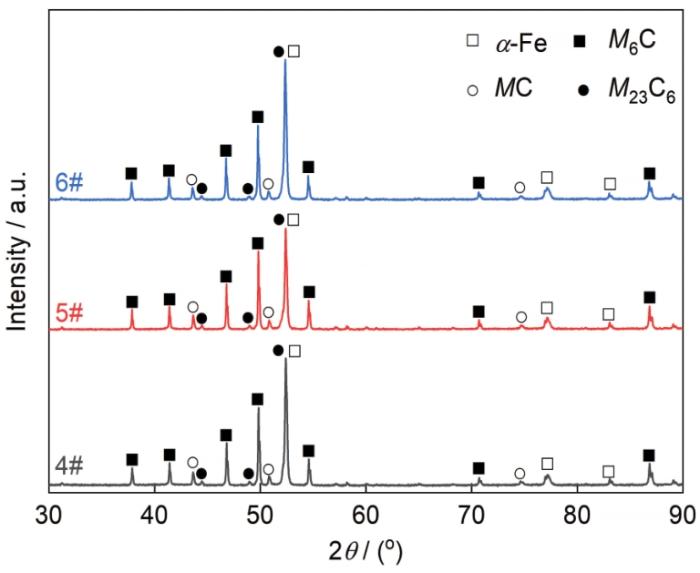

4#~6#试样的XRD谱如图6所示。不同区域的试样组织均由铁素体、M6C、MC及M23C6型碳化物组成。XRD曲线变化较小,说明不同区域的组织没有出现明显的相组成和含量差异。对于W-Mo系高速钢而言,通常凝固条件下析出的主要碳化物类型为M2C与MC[21]。与其他类型共晶碳化物不同,M2C共晶碳化物是一种亚稳态碳化物,在高温过程中发生分解,生成新相M6C与MC型碳化物。由于检测样品为锻后退火态,M2C型碳化物分解完全,不会出现在XRD谱中。M23C6型碳化物主要是在退火过程中析出。

图6

图6 4#~6#试样的XRD谱

Fig.6 XRD spectra of specimens 4#-6#

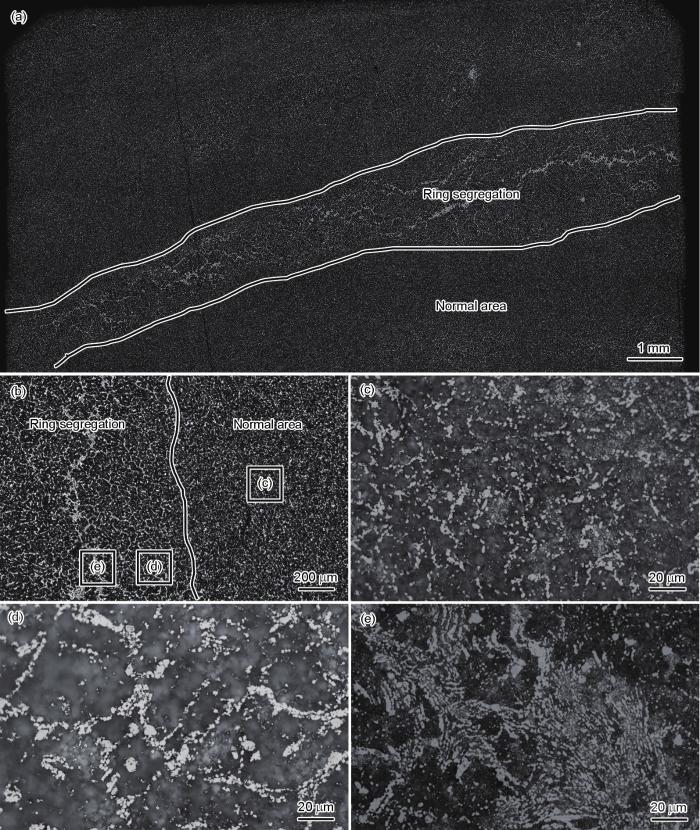

图7为6#试样环状偏析区域与正常区域显微组织的OM像。图7a显示环状偏析区域存在严重的碳化物偏析带,并沿着偏析条纹区域扩展。图7b为正常区域与环状偏析条纹区域界面处组织,图7c~e为图7b中不同区域碳化物的高倍形貌。正常区域内,碳化物分解程度较高,呈断网状形貌(图7c);相比于正常区域,环状偏析区域内碳化物仍以网状分布,尺寸相对粗大,分解程度较低(图7d)。碳化物偏析条带区域(图7e),碳化物分解程度较高,呈弥散、独立的岛状分布。

图7

图7 6#试样环状偏析区域与正常区域显微组织的OM像

Fig.7 OM images of the microstructures of ring segregation and normal areas in specimen 6#

(a, b) microstructures with different magnifications

(c) carbide morphology in normal area

(d) carbide morphology in ring segregation area

(e) carbide strips of ring segregation

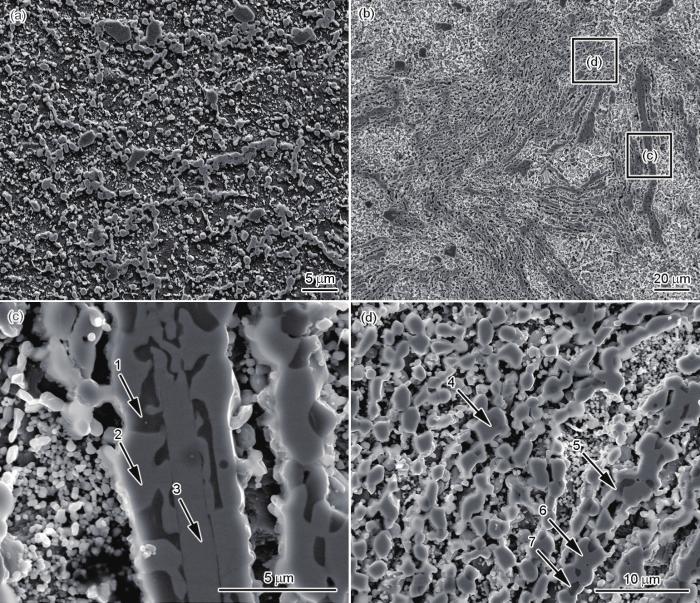

结合SEM、EDS进一步对不同区域碳化物形貌和成分进行分析,结果如图8和表1所示。从图8可以观察到,组织中存在大量灰色M6C相(富W、Mo、Fe)与黑色MC相(富V)组成的复合型碳化物,但复合型碳化物的MC相形核位置却有明显差别。在图8a和c中,长条形貌复合型碳化物多是由灰色M6C相包裹黑色MC相形式存在,其中在图8c中大尺寸复合型碳化物心部仍留有部分未分解完全的M2C型碳化物;而图8d中复合型碳化物分解程度较高,MC相多位于基体/碳化物界面处。对W-Mo系高速钢而言,这类复合型碳化物是M2C型碳化物的高温分解产物,分解式可概括为M2C + γ→M6C + MC,由于分解过程存在扩散行为,分解产物形貌受M2C碳化物形貌影响。对于片状形貌M2C分解过程,基体参与M2C碳化物的分解,为M6C相的形成提供Fe原子,因此M6C相将领先于MC相在M2C/基体界面处形核。M6C碳化物形成后,M6C/M2C界面处将富集V原子形成MC型碳化物,复合型碳化物则以M6C相包裹MC相形式存在[22]。图8a和c观察结果符合片状形貌M2C碳化物分解产物特征,其初始共晶M2C碳化物可以判断为一种缓慢冷却速率的凝固产物。凝固冷却速率的提升[23]将会改变M2C共晶碳化物的微观结构和晶体生长特征,使得片状形貌的M2C型碳化物转变为弯曲形貌,弯曲形貌的M2C型碳化物相比于片状形貌具有更低的热稳定性。此外,在加热分解过程中,较大表面曲率会加速元素扩散,出现MC相形核于M2C/γ界面的情况[24],如图8d所示,可认为原M2C碳化物可能具有弯曲形貌特征。上述观察结果表明,绝大多数区域内碳化物为一种慢速冷却的组织特征。因此,对高速钢而言,沉积阶段缓慢的冷却速率才是决定材料组织的关键。而对于部分具有快速凝固特征的M2C碳化物的形成,推测其在高冷却速率的雾化阶段形核,沉积到糊状区时保留快速凝固的组织特征,在缓慢的冷却过程中,在高合金元素含量的液相中长大、粗化,即在环状偏析条纹区域出现严重的碳化物条带偏析,如图7e所示。

图8

图8 6#试样碳化物形貌的SEM像

Fig.8 SEM images of carbides in specimen 6#

(a) network carbide (b) carbide segregation (c) plate-like shape carbide (d) bend-like shape carbide

表1 图8中1~7处的EDS分析结果 (mass fraction / %)

Table 1

| Position | W | Mo | Cr | V | Fe | Carbide |

|---|---|---|---|---|---|---|

| 1 | 23.49 | 23.50 | 6.03 | 38.50 | 8.48 | MC |

| 2 | 35.32 | 30.00 | 3.38 | 3.40 | 27.90 | M6C |

| 3 | 42.53 | 34.73 | 5.28 | 13.20 | 4.26 | M2C |

| 4 | 31.00 | 25.00 | 6.00 | 4.50 | 33.50 | M6C |

| 5 | 22.20 | 17.90 | 8.30 | 41.80 | 9.80 | MC |

| 6 | 34.88 | 29.28 | 4.11 | 2.83 | 28.90 | M6C |

| 7 | 22.83 | 23.62 | 5.01 | 44.80 | 3.74 | MC |

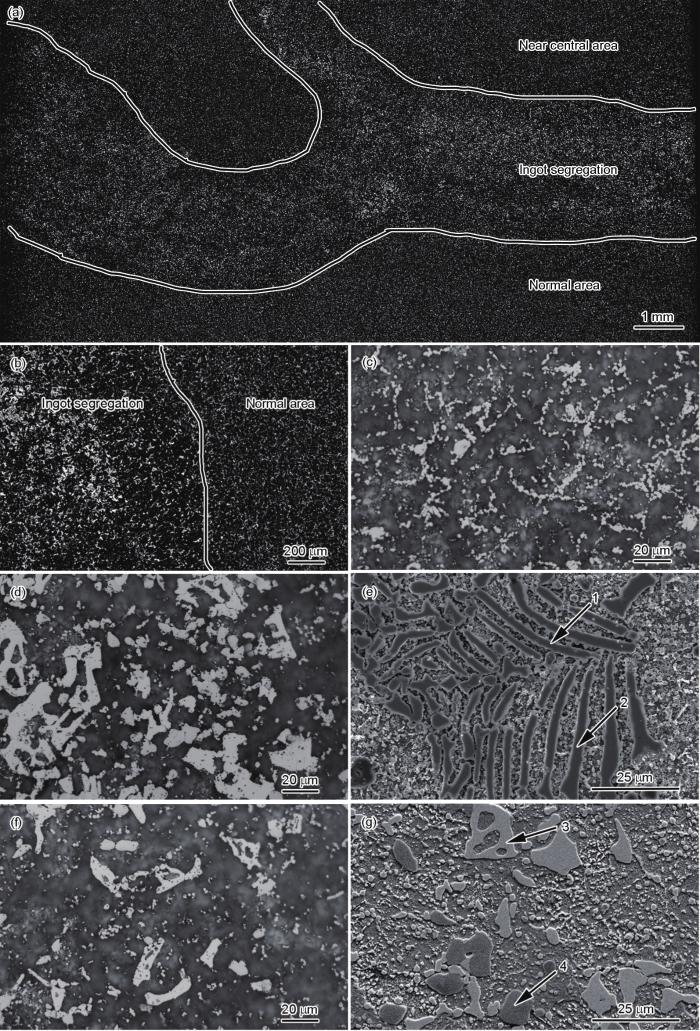

图9a~e与图9f、g分别为锭型偏析5#试样与心部4#试样显微组织观察结果。由5#试样实验结果可见,锭型偏析区域内碳化物堆积情况严重,部分碳化物出现鱼骨状形貌特征,如图9e所示。由图9b和c的组织中可以看出,锭型偏析外侧至边部的正常区域,碳化物仍以断网状分布;而锭型偏析区域至心部范围,如图9d~g所示,碳化物以块状、不规则形貌出现。结合图9e、g和EDS分析结果(表2)可知,位于锭型偏析区域至心部组织中的碳化物以独立分布的M6C与MC型碳化物为主。W-Mo系高速钢凝固过程中,碳化物的析出存在一种特殊情况,即在冷却速率极为缓慢的情况下,直接形成M6C型碳化物[25]。随着在钢坯截面尺寸增加,沿径向自钢锭表面至中心温度梯度将呈抛物线型下降,出现半径1/2位置的温度梯度接近于中心区域的情况,表现为相当低冷却速率[26],也因此近心部区域碳化物以独立分布的块状、不规则形貌的M6C、MC型碳化物为主,而锭型条纹区域外侧碳化物仍以条状复合型碳化物的形式存在。前文在对环状偏析区的碳化物形貌的讨论中,推断条带偏析碳化物源自于雾化阶段的产物,是具有快速凝固特征的组织。然而在锭型偏析条纹乃至心部区域的组织中没有观察到类似环状偏析区域碳化物条带分布的存在。这可能与低冷却速率使雾化阶段形成的M2C型碳化物沉积到糊状区心部位置时直接转变为M6C型碳化物有关。

图9

图9 5#锭型偏析试样及4#心部试样的显微组织

Fig.9 Microstructures of ingot segregation (specimen 5#) (a-e) and central area (specimen 4#) (f, g)

(a, b) microstructures of specimen 5# with different magnifications

(c) carbide morphology in normal area of specimen 5#

(d) carbide morphology in ingot segregation of specimen 5#

(e) SEM image of fishbone-like shape carbide of specimen 5#

(f) carbide morphology in central area of specimen 4#

(g) SEM image of massive-like shape carbide in central area of specimen 4#

表2 图9中1~4处的EDS分析结果 (mass fraction / %)

Table 2

| Position | W | Mo | Cr | V | Fe | Carbide |

|---|---|---|---|---|---|---|

| 1 | 37.98 | 26.90 | 3.77 | 2.26 | 29.09 | M6C |

| 2 | 38.62 | 28.40 | 3.37 | 3.01 | 26.60 | M6C |

| 3 | 34.84 | 28.47 | 3.44 | 3.41 | 29.84 | M6C |

| 4 | 22.84 | 16.42 | 3.22 | 54.90 | 2.62 | MC |

3 分析讨论

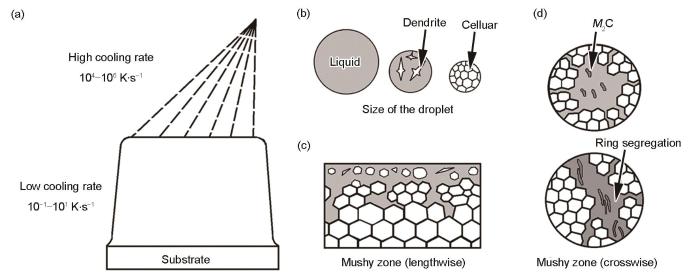

喷射形成工艺主要包括雾化、沉积2个阶段。在雾化阶段,雾化液滴与高速气流发生强烈的交互作用,冷却速率可达104~106 K/s (图10a),在到达糊状区时,根据液滴尺寸可将液滴状态分为液相液滴、部分液相液滴和固相液滴(图10b)。对于已凝固的液滴,具有快速凝固组织特征。先前的研究[27]表明,对M3高速钢而言,雾化后凝固液滴组织通常由枝晶/胞状晶形貌的α相与MC、M2C的共晶组织组成。

图10

图10 喷射成形工艺凝固特征

Fig.10 Solidification characteristics of spray forming process

(a) atomization and deposition process of spray forming

(b) solidification state of droplets with different sizes

(c) surface mushy zone

(d) formation process of ring segregation

在沉积初始阶段,液滴撞击基板表面黏合形成一层糊状区而后逐渐凝固。随着沉积高度不断增加,与冷却基板接触的散热作用开始减弱,沉积表面将不断升温。直至沉积坯到达某一高度时,沉积表面温度超过固相线,形成糊状区,此时进入稳态阶段,即糊状区温度将维持在某个高于固相线的温度常数[13]。在沉积稳态阶段,不同状态的液滴(Tl > Ts/l ≈ Tm > Ts,其中,Tl为液相液滴温度,Ts/l为半固态液滴温度,Tm为沉积表面糊状区温度,Ts为固相液滴温度)沉积到表面糊状区时,会发生不同反应:含液相的液滴沉积到糊状区时冷却、凝固,而完全凝固的固相将会被加热至糊状区温度重熔(图10c),保证稳态糊状区温度的固液平衡条件。此后的冷却过程中,沉积坯只能通过径向散热的方式与周围气体发生热量交换,冷却速率减慢(10-1~101 K/s),将长时间处于高温状态。凝固的γ/α相将通过反向扩散的形式长大,即:分配系数小于1的V、W、Cr、Mo等合金元素向周围的液相排出。由此可见,雾化阶段形成的具有快速凝固特征的固相,一部分在到达糊状区时被加热重熔,另一部分则是在扩散的作用下失去过饱和特征。理论上最终组织将会由于枝晶破碎机制和液相的流动带来的温度均匀化,形成等轴晶以及枝晶间板条形貌的M2C (心部为M6C)、MC等碳化物,这也与实际的研究成果[28~30]相同。虽然在对6#试样研究中发现了部分具有快速冷却特征形貌的M2C型碳化物,但导致其长大、粗化的原因还是沉积阶段缓慢冷却速率所致。

在对连铸坯与轧材的研究[31,32]中发现,锭型偏析与铸坯组织中的CET区(柱状晶向等轴晶转变处)具有相关性,即连铸坯的CET处溶质元素富集对应圆钢的锭型偏析。因此,推测喷射成形工艺的凝固阶段存在柱状晶生长过程。对于喷射成形工艺凝固阶段,当沉积到达稳态阶段时,表面形成糊状区,假设存在某一瞬间,雾化液滴没有作用于表面糊状区(无热量交换和冲击作用),此时由于外表面与雾化气体接触,具有较高的冷却速率,在定向传热和温度梯度的影响下,凝固将由外向里顺序推进,柱状晶向中心长大,由于选分结晶使得溶质元素在凝固前沿不断富集,使得柱状晶末端具有较高的溶质浓度;同时心部由于存在部分未完全重熔的固相液滴,成为形核质点形成等轴晶,阻碍柱状晶生长,所以富集的溶质元素就滞留在柱状晶和等轴晶的交界处即CET区域,形成锭型偏析。当熔滴达到糊状区表面,将作用于已凝固枝晶,发生破碎、重熔等反应,局部出现重熔液相。由于液相区域固相率低(渗透性大),枝晶间偏析液相流入这些液相区域的阻力小于其他方向流动,因此,枝晶间偏析液相将在重力、向心力等作用力下克服枝晶组织对偏析液相施加的摩擦力[33],使重熔的液相通过吸收周围枝晶间偏析液相导致C及合金元素含量上升。对于环状偏析的形貌而言,可能由于基板的旋转,加剧了固/液界面的温度波动,发生重熔,使偏析液相具有周向分布特征(图10d),形成环状偏析。

可见,在利用喷射成形工艺制备大截面尺寸材料时,不应简单考虑为一种快速凝固工艺。一方面,雾化阶段具有快速凝固特征的滴液到达糊状区时,将会发生重熔等反应,失去快速凝固组织特征;另一方面,沉积阶段冷却速率相对缓慢,极易导致材料出现偏析情况。喷射成形工艺组织特征显然与快速凝固概念存在歧义。沉积材料组织相对均匀的原因更倾向于雾化液滴的冲击作用和液相流动带来的温度均匀化的结果。由此可见,对于喷射成形工艺,糊状区状态、沉积阶段凝固过程以及组织演变的研究,对材料品质提升也尤为重要。

4 结论

(1) 喷射成形工艺制备大规格高速钢出现2种偏析形貌:锭型偏析与环状偏析。锭型偏析约出现在半径1/2位置,环状偏析出现在半径1/2至表面区域。锭型偏析区域C及合金元素富集程度较高,环状偏析区域主要富集C、Mo元素,较锭型偏析区域偏析程度轻。锭型偏析的形成,可能与存在CET区相关;环状偏析的形成,则是由于枝晶间偏析液相的汇集所导致。

(2) 不同偏析类型的微观组织存在明显差异。环状偏析区域碳化物表现为2种形貌,一种为M6C包裹MC的复合型碳化物,以条状分布;另一种为分解程度较高的碳化物偏析条带,以岛状分布的M6C与MC复合型碳化物的形式存在,MC相多位于基体/碳化物界面处。2种碳化物可能不在同一阶段形核,这与喷射成形工艺相关。锭型偏析区域微观组织存在严重的碳化物偏析,主要类型为块状、多边形形貌的M6C与MC型碳化物。锭型偏析位于碳化物形貌转变的临界位置,锭型偏析外侧,碳化物网状分布,以条带形貌为主,锭型偏析范围内,碳化物则呈多边形、鱼骨状形貌。

(3) 利用喷射成形工艺制备大截面材料时,不应简单地考虑为一种快速凝固工艺。一方面,糊状区的存在使液滴失去快速凝固特征;另一方面,材料中存在的偏析问题,可能由冷速相对缓慢的沉积阶段所致,与快速凝固无关。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号