分享:Ag-CuO触点材料侵蚀过程的演化动力学及力学性能

1.

2.

基于Ag-45CuO (骨架Ag-CuO)和Ag-20CuO (岛状Ag-CuO)触点材料的微观结构特征,利用物相识别结合显微结构分析重建了Ag-CuO材料的三维尺度模型,采用计算流体动力学(CFD)方法模拟了侵蚀作用下CuO微观结构的动态演变和重构过程。实验和模拟结果表明,反复的热冲击导致岛状Ag-CuO熔池表面形成火山口状凹坑,而骨架Ag-CuO熔池表面较为光滑。这是由于骨架Ag-CuO触点局部间隙作为CuO骨架重构的驱动力,可使重构后的CuO呈现出更明显的各向异性,从而有效束缚熔池中Ag的蒸发与偏析;而岛状Ag-CuO触点开断过程并未发生明显的CuO重构现象,其基体内岛状CuO结构易使触点在反复侵蚀作用下失效。随后,利用视觉识别技术结合有限元法,逆向重建了骨架Ag-CuO和岛状Ag-CuO触点表层局部的三维模型,进一步研究了CuO微观结构对触点表层力学性能的影响。结果表明,相比于岛状CuO结构,骨架CuO结构的相界面处不易产生应力和应变集中,该结构可有效分散熔池表面局部冲击力,显著提高触点的抗侵蚀性能。

关键词:

银氧化物(Ag-MeO)触点材料由于具有优异的使役性能,如较低的材料转移特性、较高的抗熔焊性能、良好的抗电弧侵蚀性能等,被广泛应用于低压电器领域[1~4]。常用的Ag-MeO触点材料主要包括Ag-CdO[5]、Ag-SnO2[6]、Ag-CuO[7]等,其中Ag-CuO触点以其较低的接触电阻和优良的电接触性能,在低压直流接触器中应用广泛[8~10]。然而,Ag-CuO触点开断过程中CuO微观结构的动态演化过程极其复杂,基体内湍流和相变对CuO微观结构形成和演变的影响机理尚不清楚,这些问题制约了新型Ag-CuO触点材料的进一步发展。近年来,研究电弧侵蚀过程中第二相和Ag基体的微观组织演变行为已成为国内外关注的热点与难点[11~13]。因此,为深入理解CuO的抗侵蚀行为,亟待系统化研究Ag-CuO触点微观结构的动力学侵蚀过程。

实验上,由于电弧侵蚀过程中触点微观结构的演化细节不易通过原位观察,导致其侵蚀机理很难被完全阐释。为此,利用计算机数值模拟方法深入剖析触点材料的动态侵蚀过程是目前有效的研究路径。Zhou等[14]采用耦合模拟法计算了电流大小和材料特性对银基触点熔池蒸发速率的影响。随后,为进一步研究熔池微观结构和触点表面侵蚀特性的关联机制,Wang等[15]利用有限元法分析了侵蚀过程中Cu-W触点的内应力分布规律。然而,由于侵蚀过程中触点熔池内复杂的液气湍流和多相相变交互作用,目前仍然缺乏对银基触点微观结构动力学演变细节的深入剖析。Wang等[16]前期研究发现,具有骨架CuO结构的Ag-CuO触点材料在反复开断过程中表现出优良的抗电弧侵蚀性能。但CuO微观结构演变过程很难通过实验实时追踪,导致Ag-CuO触点的抗侵蚀机理尚未被阐明,尤其是缺乏对触点表面凹坑形态的动态形成及其熔池微观结构的动态重构细节的剖析。因此,有必要通过实验结合模拟来研究Ag-CuO触点开断过程中CuO微观结构的动态演变行为及其抗侵蚀特性。

本工作采用粉末冶金结合热压技术分别制备出具有骨架CuO结构(骨架Ag-CuO)和岛状CuO结构(岛状Ag-CuO)的Ag-CuO触点材料。随后,基于该触点材料的微观结构特征,利用物相识别结合显微结构分析逆向重建骨架Ag-CuO和岛状Ag-CuO三维尺度模型,采用计算流体动力学(CFD)结合有限元(FEM)模拟计算方法,研究了侵蚀过程中Ag-CuO触点熔池内固、液、气三相的动态演化过程,阐明了对流扩散、气液湍流和流动相变交互作用对CuO微观结构演变和重构的影响规律,揭示了骨架CuO结构对触点表面侵蚀的削弱和分散机制。以期为揭示银基触点侵蚀现象的物理本质和设计新型银基触点材料的微观结构提供理论依据。

1 实验与模拟方法

本工作采用实验结合模拟方法,对骨架Ag-CuO和岛状Ag-CuO触点材料的侵蚀行为进行实验和模拟研究,如图1所示。实验选用商业纯Ag粉,纯度99.9% (质量分数),密度为10.37 g/cm3,平均粒径20 μm (图1a)。实验所用CuO粉由化学沉淀法制备,密度为8.92 g/cm3,平均粒径50 nm (图1b)。分别将质量分数为20%和45%的CuO粉与Ag粉置入高能球磨机在室温下球磨40 min,其中球磨机转速为500 r/min,球料比为20∶1,球磨介质为无水乙醇,得到Ag-CuO复合粉末(图1c)。其次,将球磨后的复合粉末分别在673 K下退火1.5 h后冷压制成直径35 mm的坯体,随后将冷压坯体置入石墨模具(图1d),在1173 K条件下热压烧结2 h,制得实验所用样品。根据制备时加入的CuO量,将试样分别命名为Ag-20CuO和Ag-45CuO。

图1

图1 Ag-CuO触点材料实验和模拟流程图

Fig.1 SEM images of Ag powders (a), CuO powders (b), and Ag-CuO powders (c), schematic of the hot-press sintering (d), 3D models of Ag-CuO materials (e), schematics of the experimental and simulated procedures of Ag-CuO materials (f) (FEM—finite element method, CFD—computational fluid dynamics)

采用XRD-7000S X射线衍射仪(XRD)对试样的物相组成进行分析;使用JSM-7000F冷场发射扫描电子显微镜(SEM)观察试样的组织形貌,并结合能谱仪(EDS)对物相成分进行分析。利用线切割将烧结制得的样品切割为直径6 mm、厚3 mm的圆柱体,将其固定在开断装置上,进行开断实验测试。其中触点电弧侵蚀实验的测试电压为220 V,电流为20 A,开断频率为60 time/min,接触力为10~100 N。

采用SOLIDWORKS软件建立岛状Ag-CuO和骨架Ag-CuO触点的三维模型(图1e);利用GAMBIT预处理软件划分网格并设置边界条件,其中网格尺寸为1 × 10-3 mm,边界为无滑移的绝热壁面。随后,将模型导入ANSYS-FLUENT软件,采用UDF函数和SIMPLE算法求解Ag-CuO触点在1 × 104 cyc温度循环下的动态侵蚀过程[17~20],其中最低温度为300 K,最高温度为1900 K,时间步长为0.001 s,最大迭代次数为100 (图1f),模型的物性参数如表1[21,22]所示。

Table 1

| Material | x | Tm[21] | ρ[21] | c[21] | μ[22] | k[21] | β[21] |

|---|---|---|---|---|---|---|---|

| % | K | g·cm-3 | J·kg-1·K-1 | kg·m-1·s-1 | W·m-1·K-1 | K-1 | |

| Ag | 107.9 | 1234 | 10.49 | 283 | 1.1 × 10-3 | 4.29 × 102 | 19.5 × 10-6 |

| Ag (gas) | 107.9 | - | 1.15 | 1012 | 1.8 × 10-5 | 2.55 × 10-2 | 3.7 × 10-3 |

| CuO | 79.5 | 1600 | 6.32 | 564 | - | 0.20 × 102 | 0.93 × 10-6 |

基于骨架Ag-CuO和岛状Ag-CuO触点的SEM像,首先利用MATLAB视觉识别技术提取SEM像中Ag相和CuO相的边缘特征[23,24];其次将MATLAB识别后的图片导入SOLIDWORKS软件矢量化并建立三维模型;最后将该三维模型导入ANSYS-WORKBENCH软件划分网格并模拟研究触点材料开断过程的力学性能,其中触点表面间接触类型定义为摩擦接触,接触力为90 N。

2 结果与讨论

2.1 Ag-CuO触点材料实验和模拟的组织表征

图2为Ag-CuO触点的XRD谱、SEM像、EDS以及微观组织模拟图。由XRD谱(图2a)可知,Ag-20CuO和Ag-45CuO材料中均可观察到明显的Ag和CuO衍射峰,并未观察到其他金属相或化合物,这表明高能球磨过程中没有新相的形成。进一步,结合SEM像(图2b和e)与EDS分析(图2d)可知,SEM像中深灰色区域为富CuO相,浅灰色区域为富Ag相。同时,从图2b可以看出,Ag-20CuO材料中CuO相(蓝色标注区域)呈岛状结构均匀分布于Ag基体中,而图2e中Ag-45CuO材料的CuO相(蓝色标注区域)在Ag基体中呈骨架结构均匀分布,且Ag-20CuO和Ag-45CuO材料基体中均未观察到明显的气孔和裂纹。

图2

图2 Ag-20CuO和Ag-45CuO触点材料的XRD谱、SEM像、EDS及其微观组织模拟图

Fig.2 XRD spectra of Ag-20CuO and Ag-45CuO materials (a); SEM images of Ag-20CuO (b) and Ag-45CuO materials (e) (The typical CuO phases are highlighted in blue); EDS analyses of Ag-CuO material from the blue and gray boxes in Fig.2e (d); initial 3D models of Ag-20CuO (c) and Ag-45CuO materials (f)

基于图2b和e的实验结果,采用CFD模拟技术重建Ag-CuO触点微观结构的三维尺度模型(图2c和f)。从图2c可以看出,Ag-20CuO模型中CuO呈孤立岛状结构,而图2f中Ag-45CuO模型的CuO呈连续骨架状结构。对比图2b和e表明,模拟结果与实验结果吻合良好,因此上述模型可作为Ag-CuO触点材料动态侵蚀模拟的初始模型。为表述方便,将Ag-20CuO定义为岛状Ag-CuO,将Ag-45CuO定义为骨架Ag-CuO。

2.2 CuO微观结构对触点表面侵蚀形貌的影响

为研究岛状Ag-CuO和骨架Ag-CuO触点的侵蚀行为,利用CFD技术结合UDF函数对Ag-CuO触点的侵蚀过程进行模拟。首先建立侵蚀前岛状Ag-CuO和骨架Ag-CuO触点的熔池模型,其次为便于追踪熔池中微观结构的动态演化过程,模拟只考虑熔池侵蚀瞬间温度的变化,触点开断一次可定义为熔池温度快速升高再极速降低的过程。该过程忽略了电弧力对溅射微滴的传质作用,但并未忽略Ag液-气相变造成的触点质量损失,以及熔池和真空区域的温度差。此外,定义触点表面和热源间的距离为0.1 mm,循环侵蚀过程保持在真空环境中。基于上述简化后的模拟条件,重点研究熔池局部温度变化对触点表面形貌的影响,将Ag-CuO触点一次开断模拟的温度变化定义为:从298 K升温到1900 K,再从1900 K降温到298 K。此过程主要受流动-相变交互作用影响,包括Ag复杂的液-气湍流和固→液→气再到气→液→固的相变行为。图3a和d为1 × 104 cyc开断模拟瞬间岛状Ag-CuO和骨架Ag-CuO触点的三维模型。对比图3a和d可知,接触瞬间熔池表面温度快速上升,岛状CuO结构很难束缚液态Ag的流动和蒸发,导致气态Ag极易通过熔池表面逸出。相比于岛状CuO结构,骨架CuO结构能更好束缚液态Ag的流动和蒸发,熔池表面质量损失相对较小。

图3

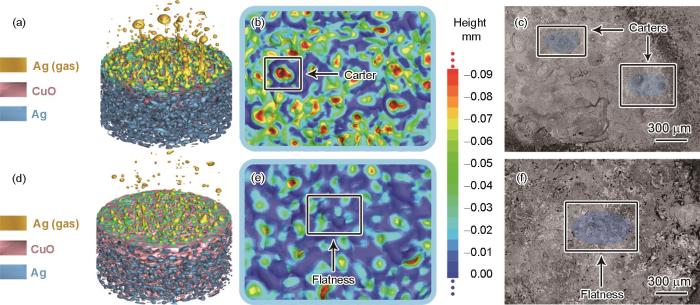

图3 岛状Ag-CuO和骨架Ag-CuO触点表面侵蚀的模拟和实验图

Fig.3 Simulation and experimental results of surface erosion of island-restricted (a-c) and skeleton-restricted (d-f) Ag-CuO contacts

(a, d) 3D models of contacts at the instant of erosion process

(b, e) simulated surface morphologies of contacts after 1 × 104 make-and-break operations

(c, f) experimental surface morphologies of contacts after 1 × 104 make-and-break operations

1 × 104 cyc开断后岛状Ag-CuO和骨架Ag-CuO触点的侵蚀表面模拟结果如图3b和e所示。其中岛状Ag-CuO触点表面均匀分布着大小不一的火山口状凹坑(图3b),而骨架Ag-CuO触点接触面相对平坦,没有明显的凹坑结构存在(图3e)。随后,对1 × 104 cyc开断实验后岛状Ag-CuO和骨架Ag-CuO触点的表面形貌进行观察(图3c和f)。从图中可以看出,侵蚀后岛状Ag-CuO触点表面同样展现出较多火山口状凹坑(图3c),而骨架Ag-CuO触点的侵蚀表面仅存在少量较小的孔洞(图3f)。有研究[25,26]表明,火山口状凹坑结构会显著降低触点的抗侵蚀性能,因此对比模拟和实验结果可知,骨架Ag-CuO触点的抗侵蚀能力优于岛状Ag-CuO触点。

2.3 岛状和骨架结构对CuO浓度演变的影响

图4为岛状Ag-CuO和骨架Ag-CuO触点分别在1 × 102、1 × 103、1 × 104 cyc开断模拟后熔池中CuO的浓度分布。由图4a可见, 1 × 102 cyc开断模拟后,岛状Ag-CuO触点熔池内CuO在熔池深度方向分布较为均匀,当温度超过Ag的熔点时,熔池内Ag由固相逐渐转变为液相。但由于开断次数较少使得大部分CuO相在反复的快速升温过程中仍处于固相,此时熔池内的流动通道尚未完全形成,触点表面未被明显侵蚀。随着侵蚀次数增加,1 × 103 cyc开断模拟后,反复的侵蚀过程造成CuO浓度曲线的斜率有所增加,这是由于Ag的熔化蒸发和比重偏析导致熔池内形成了复杂的流动通道。在重力作用下,密度较低的CuO在熔池内反复重熔富集,并逐渐向熔池表面移动,导致CuO浓度曲线在熔池深度方向分布不均。随着侵蚀的进一步推进,1 × 104 cyc开断模拟后,CuO浓度曲线愈加“陡峭”,此时熔池表面和底部CuO浓度差约为30%。表明反复的热冲击和对流扩散促进了熔池内流动通道的形成,导致Ag和CuO偏析严重。同样,在重力作用下CuO持续向熔池表面上浮富集,造成CuO浓度在熔池深度方向呈现出较大的斜率。由上述模拟可知,岛状Ag-CuO触点在多次反复开断操作后其表面易被侵蚀,基体内岛状CuO结构对Ag的流动和蒸发过程束缚有限。

图4

图4 不同开断次数模拟条件下Ag-CuO触点熔池中CuO浓度曲线

Fig.4 Dynamic evolutions of CuO concentrations in the molten pool of island-restricted (a) and skeleton-restricted (b) Ag-CuO contacts at 1 × 102, 1 × 103, and 1 × 104 make-and-break operations

由图4b可知,与岛状Ag-CuO触点类似,侵蚀初始阶段,1 × 102 cyc开断模拟后,骨架Ag-CuO触点熔池内CuO浓度在熔池深度方向分布较为均匀,表明骨架CuO结构同样可有效束缚熔池内液态Ag的流动和蒸发。随着开断次数的增加,1 × 103 cyc开断模拟后,熔池内CuO浓度曲线的斜率略有增加,此时熔池表面CuO浓度约为55%,底部CuO浓度约为35%。分析可知,骨架CuO结构束缚了熔池表面液态Ag的蒸发,熔池内Ag和CuO未形成严重偏析。此外,骨架CuO结构的各向异性可有效延长液相和气相Ag的流动路径并提高熔池黏度,因此骨架Ag-CuO触点表面侵蚀没有岛状Ag-CuO触点严重。随着侵蚀过程的推进,1 × 104 cyc开断模拟后,CuO浓度曲线的斜率未发生明显变化,这表明骨架CuO结构在束缚熔池内液态Ag的流动和蒸发方面起到重要作用。在反复的热冲击作用下,侵蚀区域的骨架CuO结构可能不断发生着骨架的破坏→重排→形成的演变过程,该过程可显著改善CuO骨架的各向异性和连续性,从而提高Ag-CuO触点的抗侵蚀性能。

由上述分析可知,CuO的微观结构是影响Ag-CuO触点侵蚀特性的重要因素,为进一步研究岛状CuO和骨架CuO结构的抗侵蚀机理,需对侵蚀过程中CuO微观结构的动态演化过程进行详细研究。

2.4 侵蚀表面微观形貌的动态演化

触点侵蚀过程中表面火山口状凹坑的形成是导致触点材料快速失效的主要因素,因此在研究熔池内CuO浓度演变的基础上,需要重点剖析Ag-CuO触点侵蚀表面微观形貌的动态演化过程。为了追踪触点开断一次过程中熔池表面形貌的演化行为,重点研究第1 × 103 cyc开断模拟过程中岛状Ag-CuO和骨架Ag-CuO触点的表面形貌及Ag相结构的变化情况,如图5所示。

图5

图5 第1 × 103 cyc开断模拟过程中Ag-CuO触点熔池的表面形貌和Ag相的动态演化图

Fig.5 Dynamic evolutions of surface morphology (heights in the color maps) and Ag phase (3D models in the black boxes) of island-restricted (a-c) and skeleton-restricted (d-f) Ag-CuO contacts at 200 ms (a, d), 400 ms (b, e), and 600 ms (c, f), respectively, in 1 × 103 make-and-break operation

侵蚀初期岛状Ag-CuO触点表面形貌如图5a所示。可以看出,触点表面呈现出相对平坦的形貌和相对均匀的高度,且此时Ag相表面平滑(图5a黑色框)。触点开断瞬间,随着温度的急剧升高Ag相开始熔化,并在熔池内形成复杂的流动通道,此时部分Ag相有逸出熔池表面的趋势(图5b黑色框),导致熔池表面形成明显的“Taylor Cone”结构(图5b)。触点完全开断后,当气态Ag的粒子动能大于熔池的表面能时,部分气态Ag逸出熔池表面,并在表面形成火山口状凹坑结构(图5c)。这是由于开断后触点熔池瞬间冷却,表面张力没有足够的时间使Ag相均匀分布在触点表面,导致了凹坑的形成,此时凹坑的深度大于0.09 mm。该凹坑结构对触点抗侵蚀性能不利,且在触点运行过程中凹坑区域将优先遭受反复的侵蚀过程,导致岛状Ag-CuO触点表面发生越来越严重的变形,最终降低触点的抗侵蚀性能。

作为对比,图5d给出侵蚀初期骨架Ag-CuO触点的表面形貌。同样可以看出触点表面较为平坦且Ag相表面光滑(图5d黑色框)。温度升高瞬间,在CuO骨架的束缚作用下,Ag的熔化和流动仅导致了熔池表面的轻微隆起,并没有明显的“Taylor Cone”结构形成(图5e)。随后,温度超过Ag熔点时Ag开始熔化蒸发,接触面上的Ag相有逸出熔池表面的趋势(图5e黑色框)。然而,受各向异性的骨架CuO结构影响,液态Ag和气态Ag的流动通道被分散至多个方向,使得Ag的流动路径和逸出熔池的时间被延长,导致部分Ag未能从熔池表面蒸发逸出。因此,开断操作后熔池表面并未发现明显的变形和火山口状凹坑结构(图5f),表明骨架CuO结构可有效延缓触点侵蚀,并提高触点的运行寿命。

基于以上岛状Ag-CuO和骨架Ag-CuO触点侵蚀表面微观结构的动态演化分析可知,触点表面形貌的动态演变过程强烈受CuO微观结构的影响。然而,岛状CuO和骨架CuO结构对触点抗侵蚀能力的影响机理还需深入分析。

2.5 岛状和骨架CuO结构的抗侵蚀机理

为了阐明岛状CuO和骨架CuO结构的抗侵蚀机理,进一步对熔池内CuO的动态演化过程进行实验和模拟研究。图6a为1 × 104 cyc开断实验后岛状Ag-CuO触点垂直剖面结构图。可以看出,在未侵蚀区域,CuO呈孤立的岛状分布于Ag基体中(图6a下方绿色框)。而在侵蚀区域,部分较小的CuO团聚形成较大的CuO相并在Ag基体局部区域富集(图6a上方绿色框)。同样,对1 × 104 cyc开断模拟后岛状Ag-CuO触点垂直剖面的形貌进行分析,发现在未侵蚀区域CuO连续性较差,呈孤岛状分布于Ag基体中,且熔池表面有凹坑结构形成。而在侵蚀区域,反复的开断操作和热冲击导致岛状CuO在熔池表面反复重熔与富集,并在对流扩散-多相相变作用下,部分CuO在基体中发生团聚,出现局部分布不均现象(图6b)。

图6

图6 1 × 104 cyc开断后触点垂直剖面的SEM像和模拟图

Fig.6 Vertical section images of experimental (a, c) and simulated (b, d) island-restricted (a, b) and skeleton-restricted (c, d) Ag-CuO contacts after 1 × 104 make-and-break operations (w(Ag)—mass fraction of Ag)

对比图6a和b的实验与模拟结果可知,侵蚀前基体中CuO呈小而均匀的分布,而侵蚀后CuO呈大而不均的分布,这表明侵蚀过程中在反复的重熔和表面张力作用下,部分较小的CuO相发生团聚形成较大的CuO相,但并未重构形成连续的结构。随着侵蚀过程的推进,这些新形成的岛状CuO结构很难束缚液态Ag的流动和蒸发,从而加剧了CuO的局部偏析,导致Ag-CuO触点的抗侵蚀能力下降。

同样,对骨架Ag-CuO触点在1 × 104 cyc开断实验后熔池的垂直剖面结构图进行研究(图6c),可以明显看出未侵蚀区CuO在Ag基体中呈现出连续且均匀的骨架结构(图6c下方绿色框)。而在侵蚀区域,反复的热冲击作用导致CuO骨架发生重熔并形成新的骨架结构,该骨架展现出更高的各向异性和更好的连续性(图6c上方绿色框)。进一步对1 × 104 cyc开断模拟后CuO的形貌进行探究(图6d),发现在未侵蚀区域CuO呈现出分布均匀且相对连续的骨架结构。而在侵蚀区域,反复的热冲击使得CuO骨架不断地发生骨架重构过程,该重构过程可显著提高CuO骨架的连续性,并且熔池表面相对光滑,没有明显的凹坑结构形成。

图6c和d的实验与模拟结果对比表明,骨架Ag-CuO触点侵蚀时会伴随反复的CuO重构过程,该过程中Ag的局部间隙可作为重构CuO骨架的驱动力。此外,反复的侵蚀过程仅仅重构了CuO的骨架结构,并未破坏CuO的连续性,且重构后的CuO呈现出更好的连续性和更明显的各向异性,可显著改善熔池黏度,提高触点耐侵蚀能力。相反,岛状Ag-CuO触点在反复的侵蚀作用下,CuO依然维持初始的岛状结构,该结构很难有效束缚熔池中Ag的流动相变和多相传质过程,造成岛状Ag-CuO触点易在多次开断操作后失效。综合实验和模拟结果可知,相比于岛状Ag-CuO触点,骨架Ag-CuO触点表现出更优异的抗侵蚀性能。

2.6 岛状和骨架CuO结构对触点材料力学性能的影响

基于上述CFD模拟可知,骨架CuO结构是提高Ag-CuO触点材料抗侵蚀性能的关键。然而,触点的开断过程除了受反复的侵蚀行为影响外,同时也会受反复的冲击力作用,因此仍需进一步对岛状Ag-CuO和骨架Ag-CuO触点的力学性能进行深入研究。为此,基于图2b和e的SEM像,利用MATLAB视觉识别技术对岛状Ag-CuO和骨架Ag-CuO触点的表面组织形貌进行识别和提取,结果如图7a和d所示。由图可知,岛状CuO均匀分布于Ag-CuO触点表面,而骨架CuO不仅在触点表面分布均匀且连续性更高。随后,基于图7a和d识别后的CuO微观结构图像,采用SOLIDWORKS软件建立熔池表面侵蚀层的三维模型(图7b和e)。为了研究CuO相和Ag基体界面的力学特征,选取接触面积为3.14 × 10-4 mm2的典型局部区域(图7b和e黑色框),利用自编译的逆向建模技术结合ANSYS-WORKBENCH软件建立岛状和骨架熔池表层的三维尺度模型,并对其划分网格,如图7c和f所示。其中蓝色区域为CuO相,灰色区域为Ag基体,此时CuO相与Ag基体界面接触良好且表面平整光滑。随后为了深入分析熔池表层岛状CuO和骨架CuO侵蚀过程的受力情况,需对开断过程中触点熔池局部区域的力学性能进行模拟分析。

图7

图7 岛状Ag-CuO和骨架Ag-CuO触点熔池表面的物相识别图及侵蚀层的三维模型图

Fig.7 Phases identified diagrams and 3D morphologies of molten pool surface of island-restricted (a-c) and skeleton-restricted (d-f) Ag-CuO contacts

(a, d) identified SEM images (The typical areas are highlighted in blue)

(b, e) reverse reconstructed models (The typical areas are highlighted in yellow)

(c, f) local pretreatment models

基于此,进一步对图7c和f的模型设置合理的边界条件和参数,并探究第1 × 103 cyc开断模拟时熔池表层的变形、应力、应变特征。图8a为岛状Ag-CuO触点熔池表面变形云图。可以看出,在反复的冲击力作用下,熔池表面边缘区域发生较为严重的变形,最大变形量约为1.59 × 10-3 mm,而熔池中部CuO相区域变形量相对较小。骨架Ag-CuO触点熔池表面变形云图如图8d所示。可以看出,虽然侵蚀后熔池表面边缘区域也存在较大的变形,但熔池中部CuO骨架结构相较于岛状结构变形量更小。进一步,对图8a和d中CuO相的应力和应变随时间变化曲线进行分析,如图9a和b所示。可知开断过程中,由于触点接触时间较短,岛状CuO和骨架CuO结构的应力和应变随接触时间增加几乎呈线性增大,且岛状CuO的应力和应变增大速率较骨架CuO更快,骨架CuO的应力和应变最大值比岛状CuO分别约小38.6%和17.9%。这是由于,侵蚀过程中连续的骨架CuO结构对触点表面支撑作用较孤立的岛状CuO结构更强,可有效分散熔池表面局部的冲击力。

图8

图8 岛状Ag-CuO和骨架Ag-CuO触点熔池表面的变形、应力和轮廓图

Fig.8 Deformation distributions, stress distributions, and surface profiles of molten pool surfaces of island-restricted (a-c) and skeleton-restricted (d-f) Ag-CuO contacts

(a, d) deformation distributions of contacts

(b, e) stress distributions of contacts (The typical paths are marked by white-lines)

(c, f) surface profiles of contacts

图9

图9 岛状Ag-CuO和骨架Ag-CuO触点熔池表面侵蚀层的力学性能

Fig.9 Mechanical properties of molten pool surfaces of island-restricted and skeleton-restricted Ag-CuO contacts

(a, b) stress (a) and strain (b) of CuO phases with increasing contact time in Figs.8a and d

(c, d) stress (c) and strain (d) of white-line paths with changing position in Figs.8b and e

为了进一步研究CuO和Ag相界面力学特征,对图8a和d方框区域所受应力进行深入分析,如图8b和e所示。同时,重点对图8b和e中白色虚线路径的力学性能进行剖析,得到基体局部区域的应力(图9c)和应变(图9d)随位置变化曲线。由图可知,岛状Ag-CuO触点中CuO相和Ag基体界面处应力集中较明显,最大应力约为0.298 kPa (图9c),而骨架Ag-CuO触点中CuO相和Ag基体界面处未发生明显的应力集中,其应力最大值显著小于岛状Ag-CuO触点,且骨架CuO应变比岛状CuO约小26.4% (图9d)。以上结果表明,开断过程中骨架CuO结构可有效传递和分散熔池表面应力,显著延缓触点表面裂纹产生;相反,岛状CuO结构很难分散开断瞬间的冲击力,极易造成熔池表面CuO相与Ag基体界面处产生应力和应变集中,加快触点的失效速率。进一步,对触点表面垂直方向的应力云图进行分析(图8c和f),从图8c可以看出岛状Ag-CuO触点表面呈现出不规则的凹凸起伏结构,由尖端效应可知侵蚀会优先发生于这些凸起区域,进一步加剧触点的表面侵蚀。而骨架Ag-CuO触点表面相对平缓(图8f),可显著分散熔池表面电弧,使触点表面侵蚀分布均匀,有效延缓Ag-CuO触点失效[27,28]。由以上分析可知,骨架Ag-CuO触点力学性能优于岛状Ag-CuO触点,其结构可有效分散触点开断瞬间的冲击力,提高触点抗侵蚀性能,延长触点使用寿命。

3 结论

(1) 基于实验结果重建了岛状Ag-CuO和骨架Ag-CuO触点的侵蚀动力学模型。实验和模拟结果表明,侵蚀时CuO微观结构对触点熔池演化过程影响显著,相较于骨架Ag-CuO触点,岛状Ag-CuO触点熔池偏析情况更为严重。

(2) 在开断造成的反复热冲击作用下,岛状Ag-CuO触点表面形成大量火山口状凹坑,而骨架Ag-CuO触点表面相对光滑,这是由于侵蚀过程中熔池内液相Ag的流动和蒸发会产生强烈的液气湍流-多相相变交互作用,该作用对岛状Ag-CuO触点影响尤为明显。

(3) CuO微观结构的演变行为对Ag-CuO触点抗侵蚀特性影响显著,不同于岛状CuO结构,骨架CuO结构侵蚀时会伴随骨架重构过程,该过程可提高CuO骨架的各向异性,减缓反复开断造成的熔池表面起伏,从而减少尖端效应造成的触点表面局部侵蚀现象发生。

(4) 与岛状Ag-CuO触点相比,骨架Ag-CuO触点在反复开断过程中,基体内CuO相与Ag界面处不易产生应力和应变集中,这是由于骨架CuO结构对触点表面起支撑作用,可有效分散熔池表面局部冲击力,延缓触点表面裂纹产生,提高Ag-CuO触点的抗侵蚀性能。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号