分享:选区激光熔化AlSi10Mg-Er-Zr合金微观组织及力学性能强化

采用气雾化制粉技术原位合金化制备了AlSi10Mg-Er-Zr粉末,研究了选区激光熔化(SLM)成形AlSi10Mg-Er-Zr试样的相对密度、微观组织和力学性能。结果表明,SLM成形AlSi10Mg-Er-Zr试样的相对密度为99.20%,显微硬度为156.5 HV,室温抗拉强度达到461 MPa,屈服强度为304 MPa,相对于常规AlSi10Mg试样显微硬度提升了25.8%,抗拉强度和屈服强度分别提高了22.6%和26.7%。这是由于Er、Zr元素的加入,细化了SLM成形AlSi10Mg-Er-Zr试样的晶粒尺寸,并且使α-Al基体中Si元素的固溶度增加,由细晶强化和固溶强化机制共同作用提高了AlSi10Mg-Er-Zr合金的力学性能。

关键词:

选区激光熔化(selective laser melting,SLM)技术作为近十年发展最快的金属高精度增材制造(additive manufacturing,AM)技术之一,有着极高的冷却速率(105~108 K/s),成形合金晶粒极为细小,可显著强化成形件的力学性能,其AM件具有尺寸精度高、表面质量好、性能优异[1]等特点,在航空航天[2]、医学研究[3]及医疗器械[4]中得到了一定的应用,同时在艺术设计[5]、汽车工业[6]、国防安全[7]等国民经济和国家安全核心领域也具有重要的应用前景。

SLM成形AlSi10Mg合金密度小、比强度高、耐腐蚀性好[8],在航空航天、汽车轻量化制造中有广阔的工程应用需求。相对于其他铝基合金, AlSi10Mg合金SLM成形性较好,目前SLM件的相对密度可达99.0%以上,抗拉强度可达300~420 MPa,屈服强度达150~270 MPa,延伸率在1.5%~6.0%之间[9~12],可见,SLM成形AlSi10Mg合金力学性能显著高于传统铸造Al-Si合金,因而受到了广泛的重视。然而,航空航天领域的实际应用对铝合金的强度有更高要求,所以目前已有的SLM成形AlSi10Mg合金难以满足对高强铝合金的需求。因此,进一步提高SLM成形AlSi10Mg合金的力学性能成为国内外的研究热点,学者们进行了大量的探索研究,包括添加纳米碳管[13]、石墨烯[14]以及陶瓷颗粒如:TiB2[15~17]、TiC[18]、TiN[19,20]、WC[21]、SiC[22,23]等强化方法均有报道。不同粉末有不同的强化效果,其成形试样力学性能均有一定程度的提高。然而,这些复合粉末一般采用机械混粉方法制备,要对复合粉末进行二次加工,而在加工过程中会对粉末的形貌产生一定的影响,导致粉末球型度和粒径遭到破坏,难以制备出致密和无裂纹的成形件,SLM成形工艺困难,工艺条件要求极为苛刻,难以满足实际工程应用的需求。

研究[24]发现,SLM成形Al-Mg合金中添加稀土元素取得了很好的强化效果,其中最具代表性的就是添加Sc的Scalmalloy®合金。经过热处理后,Scalmalloy®合金的抗拉强度可达520 MPa,屈服强度为480 MPa,延伸率为13%。然而,稀土Sc的价格十分昂贵,在大规模生产应用的成本非常高,为此寻求与Sc具有相似的强化效果且价格低廉的稀土元素以实现SLM成形AlSi10Mg合金的强化具有重要的应用价值。稀土Er元素在常规铝合金中的强化作用已经证实与Sc相似[25]。

为进一步提高SLM成形AlSi10Mg合金的力学性能,采用气雾化制粉技术原位合金化制备了AlSi10Mg-Er-Zr粉末,研究了SLM成形AlSi10Mg-Er-Zr合金试样的相对密度、微观组织和力学性能,并探讨了添加Er、Zr元素对SLM成形AlSi10Mg-Er-Zr合金的强化机理。

1 实验方法

AlSi10Mg-Er-Zr合金粉末采用气雾化原位合金化方法制备,粉末粒径为20~53 μm,采用Agilent OES 730电感耦合等离子体发光光谱仪对制备的合金粉末成分进行了分析。为了对比强化的效果,同时进行了常规AlSi10Mg合金粉末的SLM成形,2种粉末的化学成分如表1所示。

表 1 AlSi10Mg-Er-Zr及AlSi10Mg合金粉末化学成分 (mass fraction / %)

Table 1

| Alloy | Cu | Fe | Mg | Mn | Ni | Si | Zn | Er | Zr | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| AlSi10Mg-Er-Zr | ≤ 0.05 | 0.11 | 0.30 | 0.37 | ≤ 0.05 | 9.11 | ≤ 0.10 | 0.64 | 0.41 | Bal. |

| AlSi10Mg | ≤ 0.05 | 0.15 | 0.35 | 0.45 | ≤ 0.05 | 9.76 | ≤ 0.10 | - | - | Bal. |

采用M100型金属选择性激光熔化3D打印机,基板选用Al基板,在高纯度Ar气保护下进行打印。对于SLM工艺参数进行优化,获得优化的激光能量密度在46~76 J/mm3之间,研究了激光能量密度对试样相对密度的影响,在优化的SLM成形工艺参数条件下对添加Er、Zr元素的新型AlSi10Mg-Er-Zr合金以及常规AlSi10Mg合金粉末进行SLM打印成形。

分别采用金相法和Archimedes排水法测试了试样的相对密度,金相法即选取同一试样的20张不同位置金相照片,通过Image-Pro plus6.0图形软件对照片进行分析,确定SLM成形试样的相对密度平均值。Archimedes排水法即通过Archimedes原理对试样的相对密度进行测量,分别测量试样的干重(g)、湿重(g)以及环境温度下水的密度(g/cm3)。Archimedes法测得的相对密度值均高于金相法,因此,相对密度数值以金相法测试所得结果进行研究。

对制备好的试样进行机械研磨、抛光和腐蚀,制备金相试样,采用的腐蚀剂是Keller试剂(1%HF + 1.5%HCl + 2.5%HNO3 + 95%H2O,体积分数)。采用LEXT OLS4100激光共聚焦显微镜以及配有能谱仪(EDS)的GeminiSEM 300场发射扫描电镜(SEM)对试样的微观组织形貌及元素分布进行分析,采用D8 Advance型X射线衍射仪(XRD)对试样进行物相分析,采用S3400N SEM和NordlysNano的电子背散射衍射(EBSD)设备对试样进行测试,并使用Channel 5软件对晶粒尺寸、微观织构以及Schmid因子进行分析。采用Talos F200X型透射电镜(TEM)对试样进行观察分析,并通过高角环状暗场(HAADF)探测器对试样进行进一步分析,采用Gatan 691型离子减薄仪制备TEM试样。

对于SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样以显微硬度和拉伸性能进行表征。采用HVS-1000型显微硬度计对SLM成形试样进行显微硬度测试,加载载荷为0.980 N,保荷时间为10 s,每个试样测10个点,通过计算均值得到Vickers显微硬度。拉伸测试依据ASTM E8M《金属材料拉伸试验标准试验方法》制备室温拉伸试样,试样厚度为3 mm。采用MTS810型拉伸试验机,在室温下以拉伸速率1 mm/min进行拉伸测试,每种合金试样进行3次拉伸实验,取3次结果的平均值为拉伸性能的数值。

2 实验结果

2.1 能量密度对成形试样相对密度的影响

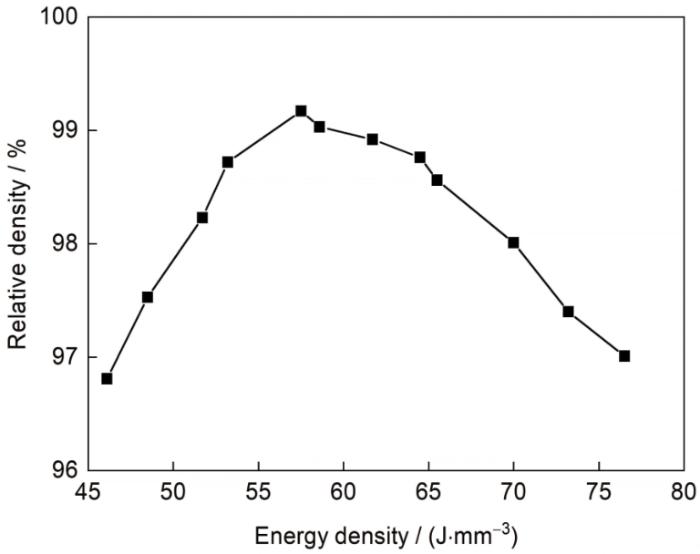

SLM成形AlSi10Mg-Er-Zr试样的相对密度与激光能量密度的关系如图1所示。激光能量密度与SLM工艺参数由如下关系:

图1

图1 AlSi10Mg-Er-Zr试样相对密度与激光能量密度的关系

Fig.1 Relationship between the relative density and the laser energy density of AlSi10Mg-Er-Zr sample

式中,E为能量密度,P为激光功率,v为扫描速率,d为层厚度,h为扫描间距。由图可见,在能量密度46~76 J/mm3范围内,SLM成形试样的相对密度在96.81%~99.20%之间,相对密度随激光能量密度的增大先增加后减少,在能量密度为57.5 J/mm3时,获得最高的相对密度为99.20%。这是由于在较低的激光能量密度下,粉末无法获得足够的能量,使粉末熔化不充分,SLM成形试样中存在未熔粉末颗粒,熔池流动性降低,试样成形质量较差;随着能量密度的增加,粉末获得了更高的能量,粉末充分熔化,且熔池内温度升高,增加了其内部液态金属的流动性,SLM成形质量提高;然而,随着激光能量密度的继续增加,过高的能量密度则会使粉末中的低熔点元素烧损,并且因为热输入过高导致SLM成形过程中易产生裂纹、变形等问题[11]。由成形试样最佳相对密度可知,最佳激光能量密度为57.5 J/mm3,此激光能量密度对应的SLM成形AlSi10Mg-Er-Zr试样的工艺参数为:P = 92 W,v = 1600 mm/s,h = 0.05 mm,d = 0.02 mm。

2.2 微观组织

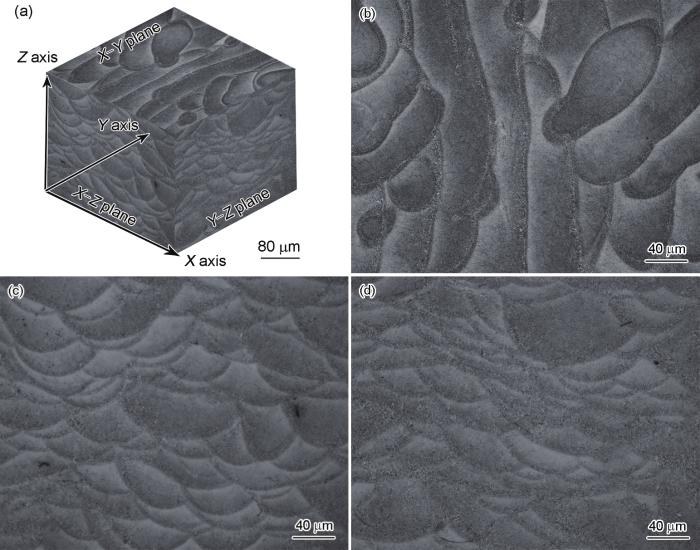

图2为SLM成形AlSi10Mg-Er-Zr试样的宏观组织形貌。可以看出,SLM成形AlSi10Mg-Er-Zr试样的组织致密,无气孔、裂纹等缺陷(图2a)。SLM成形AlSi10Mg-Er-Zr试样的上表面(X-Y面)组织呈现了“轨道状”微熔池形貌,如图2b所示。而试样侧面组织(X-Z和Y-Z面)均呈现了典型的“鱼鳞状”微熔池,但熔池间的深度存在明显的差异,如图2c和d所示。这种三维宏观形貌与文献[26]报道的SLM成形AlSi10Mg合金组织形貌一致。

图2

图2 选区激光熔化(SLM)成形AlSi10Mg-Er-Zr试样宏观组织形貌

Fig.2 Macrostructures of AlSi10Mg-Er-Zr sample fabricated by selective laser melting (SLM)

(a) three dimension macrostructure (b) X-Y plane (c) X-Z plane (d) Y-Z plane

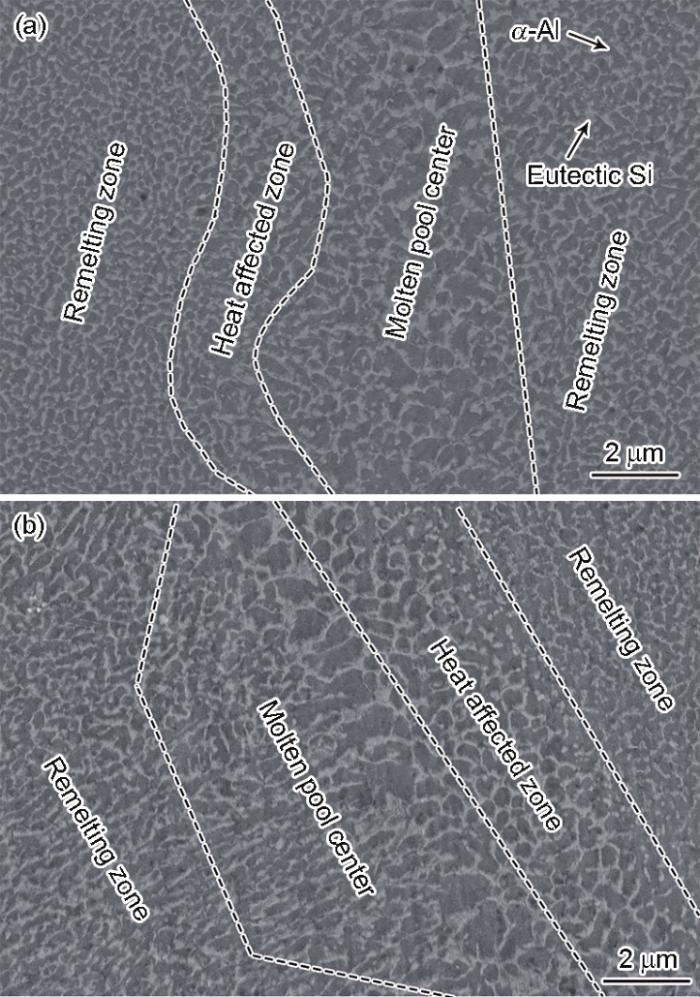

SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样微观组织的SEM像如图3所示。由图可见,与常规AlSi10Mg试样相同,SLM成形AlSi10Mg-Er-Zr组织也是由灰色α-Al基体和白色共晶Si相组成,且呈网状均匀分布。此外,2种合金试样的组织均呈现了熔池中心、热影响区及重熔区3个不同区域,但SLM成形AlSi10Mg-Er-Zr试样的组织更均匀、细小。可见,添加Er、Zr元素有效细化了AlSi10Mg-Er-Zr合金组织。

图3

图3 SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样的SEM像

Fig.3 SEM images of AlSi10Mg-Er-Zr (a) and AlSi10Mg (b) samples fabricated by SLM

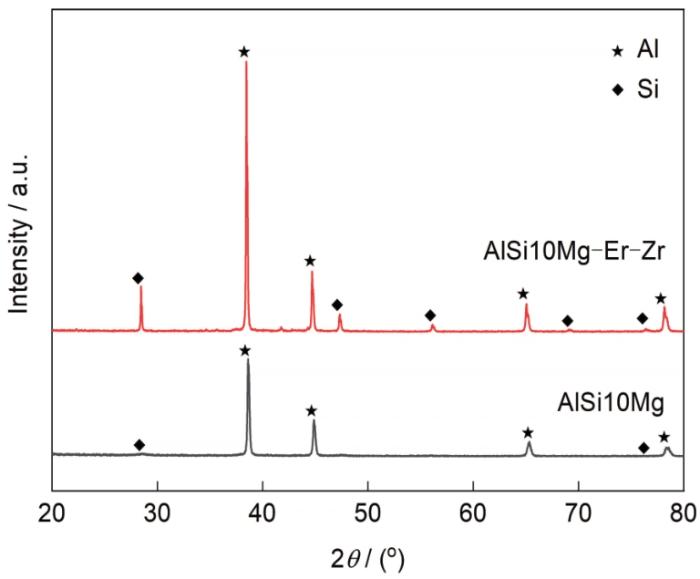

2.3 物相分析

图4为SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样的XRD谱。由图可见,2种SLM成形试样均由α-Al和Si相组成。由于在AlSi10Mg-Er-Zr试样中Er、Zr元素含量较少,未能达到XRD检测的最低标准含量5%,因此未能测出含有Er、Zr元素的物相;此外,Mg元素的含量也较少,AlSi10Mg合金的强化相Mg2Si相也未能测出。

图4

图4 SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样的XRD谱

Fig.4 XRD spectra of AlSi10Mg-Er-Zr and AlSi10Mg samples fabricated by SLM

2.4 力学性能分析

表2为SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样的力学性能对比。SLM成形AlSi10Mg-Er-Zr和AlSi10Mg试样的显微硬度分别为(156 ± 7)和(124 ± 5) HV。可见,相对于AlSi10Mg合金,SLM成形AlSi10Mg-Er-Zr的显微硬度提高了25.8%。SLM成形AlSi10Mg-Er-Zr试样的抗拉强度(UTS)、屈服强度(YS)分别为(461 ± 4)和(304 ± 3) MPa,而常规SLM成形AlSi10Mg试样的UTS和YS分别为(376 ± 4)和(240 ± 3) MPa。因此,相对于AlSi10Mg合金,SLM成形AlSi10Mg-Er-Zr合金的抗拉强度和屈服强度分别提高了22.6%和26.7%。AlSi10Mg-Er-Zr试样及AlSi10Mg试样的延伸率分别为(2.5 ± 0.1)%及(2.6 ± 0.2)%,2者的差别不大,塑性均较低。较低的塑性与已有的SLM成形AlSi10Mg合金报道结果[27]一致。

表2 SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样的力学性能

Table 2

| Sample | UTS | YS | Hardness |

|---|---|---|---|

| MPa | MPa | HV | |

| AlSi10Mg-Er-Zr | 461 ± 4 | 304 ± 3 | 156 ± 7 |

| AlSi10Mg | 376 ± 4 | 240 ± 3 | 124 ± 5 |

3 力学性能强化机理分析

3.1 添加Er、Zr元素对晶粒尺寸的影响

图5为SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样组织的反极图及晶粒尺寸分布。由图5a和b可见,2种SLM成形试样的组织大部分为等轴晶,晶粒取向随机分布,AlSi10Mg-Er-Zr试样的晶粒尺寸更为细小。由图5c可知,AlSi10Mg-Er-Zr试样组织中85%以上的晶粒尺寸集中在0~2.0 μm之间,平均晶粒尺寸为1.3 μm,而AlSi10Mg试样组织的晶粒尺寸在0~2.0 μm之间仅占57.4%,平均晶粒尺寸为2.4 μm。这表明添加Er、Zr元素显著细化了SLM成形AlSi10Mg-Er-Zr试样的晶粒组织,晶粒尺寸减小了45.8%。图6为AlSi10Mg-Er-Zr试样的TEM像和HRTEM像。由图6a可见,在α-Al晶粒内部有球状及短棒状纳米粒子析出,由图6b和c对应的HRTEM像证实其分别为Al3(Er, Zr)相和Mg2Si相。因此,AlSi10Mg-Er-Zr试样组织晶粒细化的原因是由于添加Er、Zr元素与Al形成纳米级Al3(Er, Zr)相,促进α-Al异质形核,并提高铝合金的再结晶温度,使其有着很好的热稳定性[28]。由Hall-Petch公式可知,随着材料晶粒尺寸的减小,材料的屈服强度提高,因而AlSi10Mg-Er-Zr合金试样会具有更高的屈服强度及抗拉强度[29]。

图5

图5 SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样组织反极图及晶粒尺寸分布图

Fig.5 Inverse pole figure maps of AlSi10Mg-Er-Zr (a) and AlSi10Mg (b) samples fabricated by SLM and grains size distribution of SLM sample (c)

图6

图6 SLM成形AlSi10Mg-Er-Zr试样TEM像及HRTEM像

Fig.6 TEM image and HRTEM images of AlSi10Mg-Er-Zr sample fabricated by SLM

(a) TEM image of AlSi10Mg-Er-Zr sample

(b) HRTEM image and fast fourier transform (inset) of Al3(Er, Zr) phase

(c) HRTEM image and fast fourier transform (inset) of Mg2Si phase

3.2 添加Er、Zr元素对固溶强化的影响

固溶强化也是SLM成形AlSi10Mg合金的主要强化方式之一,本工作研究了添加Er、Zr元素对α-Al基体中Si含量的影响。SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样组织中α-Al基体中Si元素含量的EDS分析结果如图7所示。AlSi10Mg-Er-Zr合金试样中Si元素在α-Al中的平均含量为12.17% (质量分数),而AlSi10Mg合金中只有10.93% (质量分数),相对于未添加Er、Zr元素的平均Si含量提高了1.24%,这增加了Si在α-Al相中的固溶强化效果。因此,添加Er、Zr元素后,SLM成形AlSi10Mg-Er-Zr试样中Si元素在α-Al中的含量增加,提高了AlSi10Mg-Er-Zr合金的固溶强化效果。

图7

图7 SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样高倍SEM照片及EDS结果

Fig.7 High magnification SEM images and EDS results (mass fraction) of AlSi10Mg-Er-Zr (a) and AlSi10Mg (b) samples fabricated by SLM

为进一步分析SLM成形AlSi10Mg-Er-Zr试样组织中合金元素的分布,采用TEM对SLM成形AlSi10Mg-Er-Zr试样组织进行面扫描分析,结果如图8所示。由HAADF像可知,SLM成形AlSi10Mg-Er-Zr合金组织由网状分布的共晶Si和颗粒状的第二相粒子组成。由Al、Si、Mg、Er、Zr元素的分布可知,Si在晶界处富集;而Mg元素弥散分布,但在晶界处有较高的含量,Er元素主要在晶界处富集,少量分布在晶粒内部的第二相粒子处。进一步证实了添加Er、Zr元素与Al形成纳米级Al3(Er, Zr)相在晶内析出,且数量相对较多,而Mg2Si相在晶界或晶内少量析出。

图8

图8 SLM成形AlSi10Mg-Er-Zr试样中合金元素分布

Fig.8 Alloying element distributions of AlSi10Mg-Er-Zr sample fabricated by SLM

(a) high angle annular dark field (HAADF) image of area scanning region (b) element distribution map

(c) Al element (d) Si element (e) Mg element (f) Er element (g) Zr element

3.3 添加Er、Zr元素对Schmid因子的影响

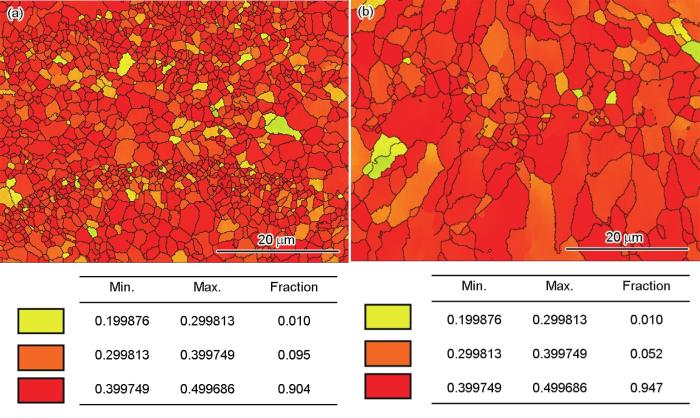

图9为SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样组织的Schmid因子分布图,图中不同颜色对应不同大小的Schmid因子。可以看出,SLM成形AlSi10Mg-Er-Zr和AlSi10Mg试样组织中大部分晶粒具有较高的Schmid因子,处于软位向,易发生滑移。在AlSi10Mg-Er-Zr和AlSi10Mg试样中,Schmid因子在0.4~0.5之间的含量分别为90.4%和94.7%,表明AlSi10Mg-Er-Zr试样中具有较高Schmid因子的晶粒数量较少。由于Taylor因子与Schmid因子互为倒数,因此,AlSi10Mg-Er-Zr试样中高Taylor因子的比例高于AlSi10Mg试样。众所周知,Taylor因子表明晶体抵抗塑性变形的能力,Taylor因子越大,说明变形需要大量的滑移,消耗大的形变功[30]。因此,AlSi10Mg-Er-Zr试样能够抵抗更高的屈服应力和抗拉应力,具有更高的屈服强度和抗拉强度。

图 9

图 9 SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样Schmid因子分布图

Fig.9 Schmid factor distribution maps of AlSi10Mg-Er-Zr (a) and AlSi10Mg (b) samples fabricated by SLM

3.4 添加Er、Zr元素对微观织构的影响

图10为SLM成形AlSi10Mg-Er-Zr及AlSi10Mg试样的微观织构分布图,其中各织构的含量如表3所示。依据文献[31],对于fcc结构的铝合金材料而言,Cu织构取向的晶粒发生变形所需的能量最高,即需要更多的外加应力使材料发生塑性变形,而Goss织构和Cube织构取向的晶粒发生变形所需的能量较低,即在较低的外加应力下材料就可以发生塑形变形。对比2种SLM成形试样的织构及所占含量,发现AlSi10Mg-Er-Zr试样中Cu织构的比例为3.63% (体积分数),Goss织构和Cube织构占4.04% (体积分数),而AlSi10Mg试样中Cu织构的比例仅为2.33% (体积分数),Goss织构和Cube织构却有14.71% (体积分数)。可以看出,SLM成形AlSi10Mg-Er-Zr试样具有更多的Cu织构以及更少的Goss织构和Cube织构,发生塑性变形所需的外加应力更高。因此,SLM成形AlSi10Mg-Er-Zr试样组织中晶粒的Cu织构含量增加,减少了Goss织构和Cube织构,从而进一步提高了AlSi10Mg-Er-Zr试样的力学性能。

图10

图10 SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样织构分布图

Fig.10 Texture component distribution mapping of AlSi10Mg-Er-Zr (a) and AlSi10Mg (b) samples

表3 SLM成形AlSi10Mg-Er-Zr与AlSi10Mg试样织构含量 (volume fraction / %)

Table 3

| Sample | Cube | Goss | R | P | Shear | Brass | Copper | S |

|---|---|---|---|---|---|---|---|---|

| AlSi10Mg-Er-Zr | 2.81 | 1.23 | 7.13 | 5.63 | 3.53 | 3.41 | 3.63 | 1.08 |

| AlSi10Mg | 11.70 | 3.01 | 7.62 | 1.40 | 6.10 | 6.41 | 2.33 | 1.83 |

4 结论

(1) 在优化的SLM成形工艺参数条件下,AlSi10Mg-Er-Zr试样的相对密度最高为99.20%,且无宏观裂纹、孔隙缺陷,在X-Y面的宏观组织呈现“轨道状”微熔池,在X-Z面以及Y-Z面显示为“鱼鳞状”形貌。

(2) SLM成形AlSi10Mg-Er-Zr试样微观组织由岛状分布α-Al基体和网状均匀分布的共晶Si相组成,相对于常规AlSi10Mg试样组织更加细小,且添加Er、Zr元素并未造成AlSi10Mg-Er-Zr合金元素的偏析。AlSi10Mg-Er-Zr试样平均晶粒尺寸为1.3 μm,相对于AlSi10Mg试样晶粒尺寸减小了45.8%,添加Er、Zr元素细化晶粒的效果显著。

(3) SLM成形AlSi10Mg-Er-Zr试样抗拉强度为(461 ± 4) MPa,屈服强度为(304 ± 3) MPa,显微硬度(156 ± 7) HV,相对于AlSi10Mg合金,分别提高了22.6%、26.7%和25.8%。

(4) SLM成形AlSi10Mg-Er-Zr试样的Schmid因子在0.4~0.5之间的比例为90.4%,相对于常规SLM成形AlSi10Mg试样具有更多比例的高Taylor因子,具有更多高形变能量的Cu织构及更少的低形变能量的Goss、Cube织构,在发生塑性变形时需要更高的外加应力,抵抗塑性变形的能力更强,因此SLM成形AlSi10Mg-Er-Zr试样具有更高的屈服强度和抗拉强度。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号