分享:喷射成形过共晶AlSiCuMg合金的固溶行为

冯迪 ,1, 朱田1, 臧千昊1, 李胤樹2,3, 范曦4, 张豪4

,1, 朱田1, 臧千昊1, 李胤樹2,3, 范曦4, 张豪4

1.

2.

3.

4.

利用OM、XRD、SEM + EBSD、TEM、硬度测试以及相图计算研究了喷射成形Al25Si4Cu1Mg (质量分数,%)合金在固溶过程中的第二相和晶粒演变行为。结果表明:喷射成形过共晶AlSi合金的热挤压组织包含等轴状α-Al、微米级先共晶Si、非层片状共晶Si、共晶AlCuSiMg、共晶Al2Cu相以及低体积分数的富Fe相。α-Al中还包含脱溶析出的微纳米和纳米级Al2Cu相。Si相和α-Al的晶粒尺寸随固溶温度的升高而连续粗化。在475~495℃温度范围固溶时,脱溶相以及部分共晶Al2Cu相随固溶温度的升高而回溶,残余Al2Cu相向富Fe相聚集并粗化,AlCuSiMg相的体积分数和尺寸有所增加。515℃固溶时,第二相回溶程度继续提高,AlCuSiMg相的体积分数开始下降,但未见明显过烧现象。固溶温度超过515℃后,非平衡共晶相的熔化随温度的升高而加剧。过烧组织以晶界处的网状共晶和晶界宽化为主要特征。喷射成形Al25Si4Cu1Mg合金的硬度取决于溶质原子固溶度、残余第二相体积分数、α-Al晶粒尺寸、Si相尺寸以及非平衡共晶相熔化5个相互制约的因素。

关键词:

一般而言,优化的固溶处理需获得尽可能高的溶质原子饱和度,同时控制α-Al晶粒和Si相的粗化,以及避免低熔点共晶组织的过烧等。Han等[9]的研究表明:Al-Si-Cu-Mg (319)合金的固溶控制因素包括小尺寸Al2Cu相的回溶,低熔点共晶相Al5Mg8Cu2Si6、块状Al2Cu相的过烧以及Si相的球化4个方面。Al-Si-Cu-Mg (319)合金在520℃固溶时,Al5Mg8Cu2Si6相和未溶的大尺寸块状Al2Cu相出现了初熔现象。Lombardi等[10]认为Al8Si3Cu0.3Mg合金较为合适的固溶制度为500℃、2 h。515和530℃固溶则同样会出现Al5Mg8Cu2Si6和Al2Cu相的初熔和过烧。Lasa和Rodriguez-Ibabe[11]比较了重力铸造和触变铸造AlSiCuMg合金中Al2Cu相的回溶行为。结果表明:合金成分相同时,触变铸造得到的高长径比Al2Cu相在500℃下的回溶行为更为充分。这说明第二相形貌同样是固溶参数优化需要考虑的因素。Mohamed等[12]的研究则表明,工业用Fe、Ni元素含量较高的AlSiCuMg (B319)合金比低Fe、Ni含量的实验用合金拥有更高的热稳定性。但是其固溶温度也应该控制在520℃以下以避免过烧。

以上研究认为固溶温度的选择应该以非平衡共晶相的熔点为上限。然而,有学者也提出了相反的意见。Lombardi等[13]在对发动机缸体用319铝合金进行固溶工艺优化时发现,初熔虽然会产生极为细小的不连续(Al + Al2Cu + Al5Mg8Cu2Si6)共晶,但是并不会使材料的强度和硬度下降。Toda等[14]通过X射线断层摄影研究了Al6.1Si4Cu(0.09Fe) (质量分数,%,下同)合金的共晶组织在高温固溶下的演变过程。结果表明:虽然在534℃时已经开始发生了低熔点共晶组织的熔化,但是在500~550℃的温度范围内,合金固溶后的硬度和强度均随着固溶温度的提高而提高,且达到相同力学性能水平的时间明显缩短。基于固溶效率的考虑,建议该合金的固溶温度应该为534℃。Luna等[15]对Al8.5Si3Cu0.34Mg0.48Fe的固溶研究也表明,初熔或轻微过烧并不会导致合金硬度和耐磨性的下降。

需要指出的是,采用传统铸造法制备形变AlSiCuMg合金存在较多的技术难点,如板条状初晶以及共晶硅相严重割裂了α-Al基体,降低了合金的塑性[16],进而限制了AlSiCuMg合金中Si含量的提升;合金元素存在明显的宏观和微观偏析,导致性能不均匀等[17]。因此,在制备超高Si含量的形变AlSiCuMg合金方面,以获得无微观偏析以及细小铸态组织为特征的喷射成形技术的研究意义重大[18,19]。喷射成形AlSiCuMg合金的硬度及耐磨性能的提升同样需要优化固溶制度。但是目前鲜见相关喷射成形AlSiCuMg合金中第二相的回溶行为的报道。本工作对热变形组织在固溶过程中的演变行为进行研究,明确喷射成形AlSiCuMg合金固溶效果的影响因素,为进一步提升该类合金的硬度、耐磨性以及固溶效率提供理论指导。

1 实验方法

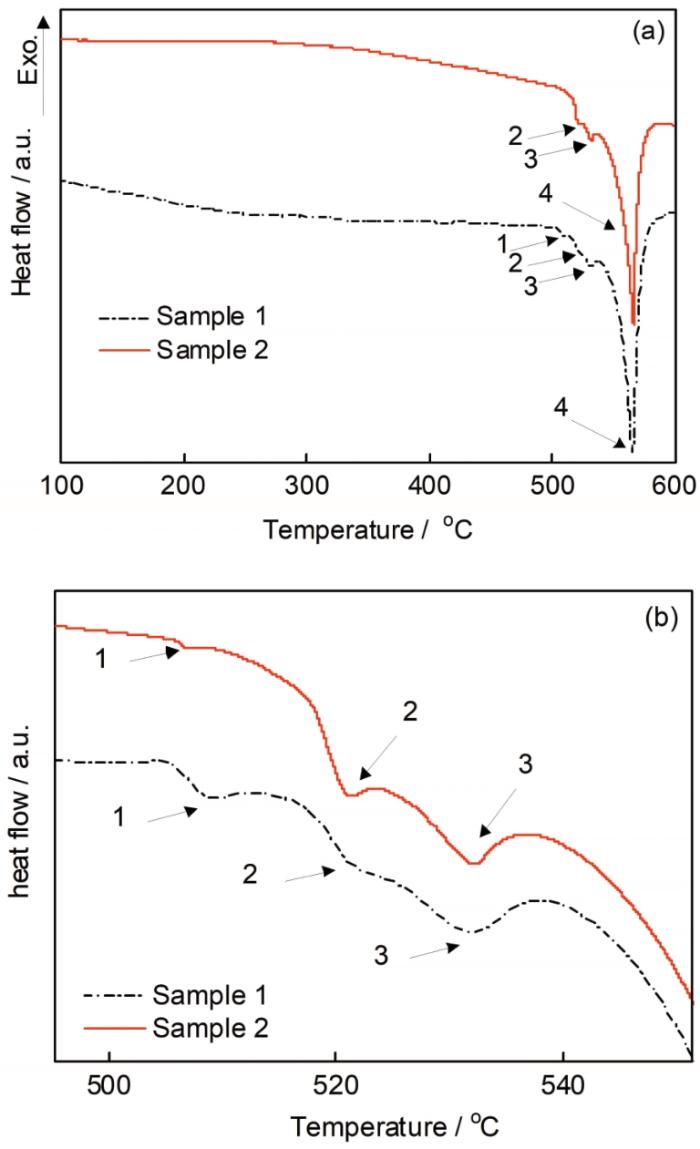

实验材料为Al25Si4Cu1Mg合金热挤压棒材。热挤压温度为420~440℃、挤压杆推进速率为30 mm/min,挤压比为19.6,棒材直径为28 mm。在挤压棒1/2半径处沿周向取样,以减小初始样品的组织差异。利用STA 449F3型差热分析仪(DSC)分析测定相变温度以确定固溶温度范围。由于过共晶AlSi合金中初生第二相数量明显高于传统铸造合金,且DSC实验试样尺寸小,为准确测得相变温度,对多个热挤压态试样进行DSC测试。实验升温速率为10℃/min,2类典型的测试结果如图1所示。

图1

图1 喷射成形Al25Si4Cu1Mg合金热挤压态的DSC曲线

Fig.1 DSC curves of spray-formed Al25Si4Cu1Mg alloy after hot extrusion (a) and partial enlarged drawing of Fig.1a (b)

由图1可知:挤压态合金分别在504~512℃、517~525℃以及527~535℃范围内出现3个较小的吸热峰,对应图1中的1、2和3。548~583℃范围内存在另一个较大的吸热峰(峰4)。对比2组样品可知,由于存在一定的组织不均匀性,回溶峰1的大小存在差异。因为喷射成形AlSiCuMg合金凝固速率可达103~104℃/s,且合金元素含量高,凝固反应及固态相变行为复杂,而且热挤压过程中还可能存在动态析出行为,因此,充分考虑热变形组织的复杂性以及可编程空气炉的温度误差(± 3℃),本实验将固溶温度分别设置为475、495、515、535和555℃,固溶时间为1~4 h,以便在较宽的固溶温度范围内观察组织演变行为。

在XRD-6000型X射线衍射仪(XRD)上对合金进行物相分析,扫描范围为15°~90°,扫描速率1°/min。在Axio-Lab.A1型金相显微镜(OM)上进行晶粒组织观察。基于FTLite数据库,利用FactSage软件进行Al25Si4Cu1Mg合金平衡相图的计算以分析合金的凝固行为,计算温度范围为0~800℃。在Merlin Compact型场发射扫描电镜(SEM)上进行不同成像模式下的晶粒尺寸、第二相形貌对比、能谱(EDS)分析以及电子背散射衍射(EBSD)分析。二次电子模式观察前用Keller试剂去除铝合金基体。EBSD测试步长为0.3 μm,扫描图像尺寸为300 μm × 300 μm,用Channel 5软件分析晶界角度差以及塑性变形程度分布等组织特征。对不同固溶温度处理后的试样进行硬度测试,测试在HRS-150型数显式洛氏硬度计上进行,载荷为100 N,保持时间15 s。

2 实验结果

2.1 热挤压态组织

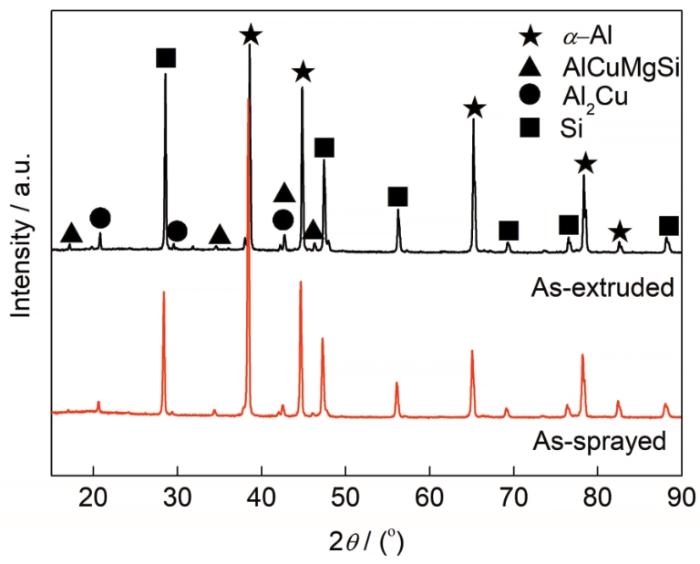

图2所示为喷射成形Al25Si4Cu1Mg合金喷射态与热挤压态的XRD谱。对比可知,2种状态下的合金组织主要都由α-Al相、Si相、Al2Cu相以及AlCuMgSi四元相构成。XRD分析不能分辨先共晶及共晶组织,也未发现富Fe相。

图2

图2 Al25Si4Cu1Mg合金的XRD谱

Fig.2 XRD spectra of Al25Si4Cu1Mg alloy

图3

图3 喷射成形Al25Si4Cu1Mg合金微观组织的SEM像

Fig.3 SEM images of spray-formed Al25Si4Cu1Mg alloy

(a-c) as-sprayed (Fig.3c is the detail of the box in Fig.3b) (d-f) as-extruded

2.2 第二相演变

图4所示为不同固溶温度(固溶时间2 h)下显微组织的OM像。随着固溶温度升高,第二相和晶粒尺寸逐渐增加,晶界逐渐清晰、宽化。在475~495℃固溶时,只能在部分位置观察到晶界,第二相尺寸约为10 μm。515℃固溶后小尺寸第二相体积分数下降,第二相尺寸稍有增加,局部位置Si相出现聚集。当固溶温度为535℃时,晶粒尺寸增加至20 μm左右,出现平直晶界,且部分晶界宽化。小尺寸第二相体积分数继续降低,第二相的聚集粗化现象更加明显。继续升高温度至555℃时,晶粒明显粗化,大部分晶粒尺寸已经增加至30~40 μm。部分晶界处出现层片状组织,表现出过烧的组织特征。

图4

图4 不同固溶温度下喷射成形Al25Si4Cu1Mg合金微观组织的OM像

Fig.4 OM images of microstructures of spray-formed Al25Si4Cu1Mg alloy treated by different solution temperatures (solution time is 2 h)

(a) 475oC (b) 495oC (c) 515oC (d) 535oC (e) 555oC

图5

图5 不同固溶温度下喷射成形Al25Si4Cu1Mg合金微观组织的SEM像

Fig.5 SEM images of microstructures of spray-formed Al25Si4Cu1Mg alloy treated by different solution temperatures (solution time is 2 h)

(a) 495oC (b) 515oC (c, e) 535oC (d, f) 555oC

温度区间II:固溶温度范围为495~515℃。Si相粒子的尺寸开始有所增加。与495℃固溶组织相比,基体中出现粗化的球形亮白色第二相同样为富Cu富Fe相(图5b),富Fe相的尺寸及其分布特征变化不大。粗大AlCuSiMg相依然存在,但是体积分数开始下降。随着第二相的聚集,α-Al晶粒也开始长大。

温度区间III:固溶温度高于515℃。Si相尺寸随着固溶温度的不断升高呈单调增加趋势,Ostwald熟化行为更加明显。当固溶温度升高至555℃时,局部位置的Si相粒子已经粗化至几十微米。Si相尺寸的增加使Al基体暴露面积集中,不利于合金耐磨性能的提升。结合少量的黑色复熔组织可知:535和555℃固溶时,非平衡共晶相开始熔化。因此,低温固溶时出现的粗大暗灰色AlCuSiMg相体积分数明显下降,热挤压态中均匀分布的颗粒状Al2Cu相也基本消失。与之相对应的是在Si相粒子的界面处出现大量亮白色第二相,且呈现条状或骨骼状(图5e和f)。EDS分析表明此类复相组织包括Al2Cu相和AlCuSiMg相,由界面处低熔点共晶相过烧后再次结晶所致。由于高温固溶时α-Al晶粒与Si相粒子同时粗化,且Si粒子基本分布于Al基体晶粒的晶界处,因此,非平衡共晶相熔化后再结晶的富Cu相同时也可认为是在Si相粒子和α-Al的界面处析出。此外,基体中依然可观察到富Fe相。α-Al晶粒随着第二相聚集继续粗化。

2.3 固溶时效态硬度对比

图6

图6 不同固溶工艺下的硬度对比

Fig.6 The hardness comparison between different solution treatments

(a) hardness of different solution temperatures (solution time is 2 h)

(b) hardness of different solution time (solution temperature is 515℃)

对于热处理可强化铝合金而言,固溶处理的关键在于:(1) 尽可能提高基体的溶质原子浓度,(2) 控制再结晶晶粒长大,(3) 尽可能避免低熔点非平衡相的熔解而带来的界面弱化等。对于含有不可溶粒子的合金,如Al-Si基合金,还需考虑Si相粒子的粗化对合金力学性能的影响。如果再考虑固溶热处理的效率,可认为近固相线短时保温是理想的固溶工艺。结合第二相的固溶行为可初步推断:喷射成形Al25Si4Cu1Mg合金合适的单级固溶参数为515℃、2 h。此时Al2Cu相大部分回溶,Si相粒子和晶粒的尺寸基本没有粗化,界面处也未出现明显的网状第二相,无过烧特征。DSC分析中低熔点非平衡相的熔化行为(吸热峰1)对合金硬度的影响将在讨论中综合分析。

2.4 晶粒组织演变

图7

图7 不同固溶温度下合金微观组织的局部取向差(KAM)及二次电子像

Fig.7 Local misoritations (a, c, e) and secondary electron images (b, d, f) of microstructures under different solution temperatures (The grain boundary colored by black indicate the misorientation larger than 15°. The grain boundary colored by red indicate the misorientation is in the range of 2°~15°. Solution time is 2 h)

(a, b) 475oC (c, d) 515oC (e, f) 535oC

由图7可知:KAM图中包括位错密度接近于零的深蓝色区域,同时也存在包含位错亚结构的其他相组成(见图7a、c、e中绿色区域或红色亚晶界)。残余形变程度接近为零的区域可认为是未参与塑性变形的第二相颗粒以及完全再结晶的α-Al基体晶粒,而包含位错亚结构的位置则对应不完全再结晶的α-Al基体晶粒。对比可知:(1) 在本工作的固溶温度范围内,均匀的、数值极低的KAM值表明合金发生了较为充分的再结晶行为;(2) 随着固溶温度的升高,再结晶程度增加,基体晶粒以及第二相粒子粗化现象明显。当固溶温度为475℃时,亚结构密度相对较高,等轴晶和Si粒子的尺寸都小于10 μm。当固溶温度为515℃时,部分晶粒和Si相尺寸范围位于10~20 μm;继续升高固溶温度至535℃,晶粒及Si粒子尺寸已经超过20 μm。晶内亚结构密度接近于零。界面上包含大角度晶界的等轴小颗粒为未溶的Si粒子。此外,对比图7e和f可知,高温固溶后的共晶组织存在于晶界或Si粒子于Al基体的相界面处,或表现为大角度晶界(图7f中A),或不能被识别而呈白色块状(图7f中B)。结合二次电子像可知,白色块状区域为未识别的小尺寸第二相粒子,主要包含部分Al2Cu以及AlCuMgSi相。

3 分析讨论

3.1 喷射及热挤压态组织分析

喷射成形铸造技术包括“溶体雾化”和“熔滴沉积”2个基本过程。对熔滴凝固行为的研究[21]表明:当合金溶体被惰性气体雾化后,极高的换热系数使熔滴立即进入过冷状态,进而在远低于固相线的温度下均匀形核。熔滴形核后产生的结晶潜热引发“再辉”。再辉的初始阶段依然是无偏析行为。随凝固速率不断降低,再辉逐渐进入溶质的非平衡分配阶段。当溶质分配系数减小至平衡值时,再辉结束。此后熔滴将发生Scheil凝固。随后再发生其他凝固反应(如共晶等)以及固态冷却行为。为得到致密的铸造组织,需保证熔滴在沉积盘上以固/液混合的半凝固状态存在。因此,熔滴在进入沉积盘时应保留一定比例的液相。换句话说,大尺寸工业铸锭的有效熔滴凝固过程只包括初晶形核、再辉、Scheil凝固以及部分结晶行为。

半固态熔滴随后高速落入沉积盘。在沉积的撞击过程中,熔滴中的液相将沿着表面迅速展开,而固相部分(无偏析核心、Scheil凝固形成的枝晶等)将被破碎(其尺寸与二次枝晶臂间距相同),并分散在液相中。与此同时,由于各熔滴具有不同的温度和液/固相比例,半固态沉积体内还将产生热平衡行为,即通过较热的熔滴液相向较冷的熔滴液相以及固相传递。在热平衡(毫秒)中,温度明显低于固相线温度的熔滴将被迅速再加热至固相线或共晶温度以上。再加热过程中,部分已凝固组织将发生重熔。

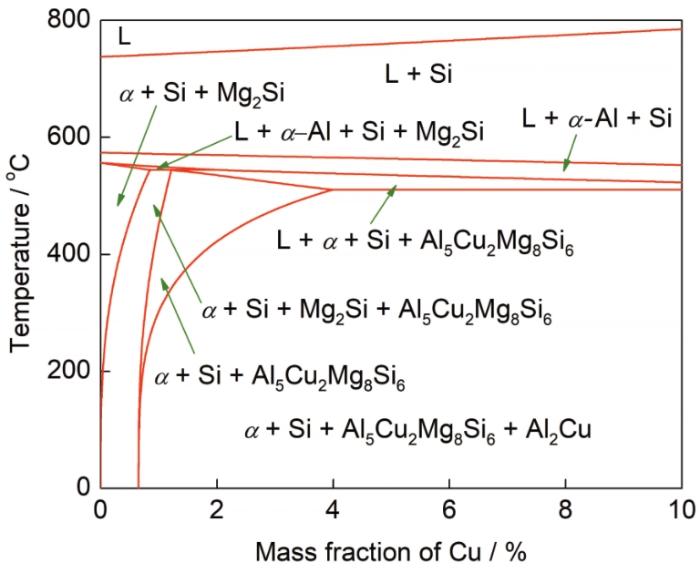

图8所示为基于FactSage软件绘制的Al25Si4Cu1Mg合金的相图(垂直截面)。由图可概括该体系合金的相变包括:(1) L→ Si;(2) L → α-Al + Si;(3) L → α-Al + Si + Al5Cu2Mg8Si6;(4) L → α-Al + Si + Al2Cu + Al5Cu2Mg8Si6;(5) α-Al→ Al2Cu。如考虑杂质Fe元素的影响,则还存在AlFeSi或Al8FeMg3Si6的共晶组织。

图8

图8 基于FactSage软件绘制的Al25Si4Cu1Mg合金的相图(垂直截面)

Fig.8 The vertical section of Al25Si4Cu1Mg phase diagram based on FactSage software (Normal to the cross sectional surface)

对于过共晶AlSiCuMg来说,Si相在熔滴飞行过程中即可完成先共晶反应,表现为大尺寸颗粒状或块状相(图3a)。后续的多元共晶反应时间(飞行过程或沉积体中)根据熔滴的大小而存在很大的不同。由于先共晶反应释放大量的结晶潜热引起再辉,因此低温共晶行为应该在沉积过程中发生。当熔滴飞入沉积层后,由于高速冲击作用,先共晶Si、共晶组织以及枝晶产生了破碎或严重变形,进一步改变了熔滴中共晶组织和枝晶的形貌。此外,由于热平衡的作用导致部分已结晶相的重熔而形成液相,这些溶体将和熔滴中的液相一起快速浸润固相,继而再完成低温共晶反应。由前述可知,共晶Si相的分布受到先共晶Si相分布的影响。Al2Cu及少量四元共晶AlCuMgSi相在合金的整个结晶过程中处于最后凝固阶段,因而其分布又由先共晶Si和共晶Al-Si的分布决定,即低温共晶沿α-Al/先共晶Si的界面分布。由于沉积体表面的液相膜极薄,因此无论是熔滴中的残余液相,还是沉积体中重熔产生的液相,都依然在随后的冷却过程中以快于半连续铸造的凝固速率完成液/固转变,从而保留了喷射成形组织的细小以及成分均匀性。

需要指出的是:沉积过程是以层状凝固的形式连续进行,因此整个沉积体的温度分布是不均匀的。一般来说,固相温度从半固态层向沉积盘的方向逐渐下降,也就是说,先凝固的部分还经历了一个固态下的高温“退火”过程。该过程一方面将使沉积材料中存在的枝晶残片发生球化和长大,导致等轴化组织的形成(图3a)。另一方面,由于熔滴快速凝固产生了极高的溶质过饱和度和空位浓度,在“高温退火”机制下将导致亚微米第二相以及纳米相的沉淀析出行为(图3c)。因此,喷射态组织的最终形貌表现为块状先共晶Si相,以及附着其界面之上的不连续分布的共晶Al2Cu和共晶AlCuMgSi相。部分小尺寸共晶组织独立分布于α-Al基体中,这是由于后续沉积熔滴的再次冲击破碎所致。此外,α-Al基体中还包括“高温退火”形成的亚微米和纳米级第二相。

3.2 第二相演变行为

由第二相的演变过程可知:喷射成形AlSiCuMg合金的固溶行为既包括脱溶相和低熔点相的回溶,也包括Si相以及富Fe相的粗化。3.1节指出,固溶回溶相应该为亚微米、纳米级沉淀析出相、脱溶析出的Al2Cu相以及部分低熔点的非平衡共晶富Cu、富Mg相。由DSC实验可知,虽然因为组织均匀性的问题导致吸热峰1的大小存在差异,但是510℃左右发生液/固转变行为是客观存在的。综合分析现有的研究结论可知,脱溶相在加热以及保温过程中通过固态相变溶入基体。低熔点共晶组织(α-Al + Si + Al2Cu + Al5Cu2Mg8Si6)的熔化导致吸热峰1的出现。图3d表明,大量的脆性相被热挤压破碎,形成了更多的小尺寸颗粒,同时形成了范围很宽的相尺寸分布。回溶行为主要表现为辐射扩散[22~24]。溶质原子沿颗粒和块状第二相的径向通过相界扩散入基体,从而实现相尺寸的下降直至完全回溶。轴状和枝晶组织则首先通过垂直于界面的原子扩散[25],实现相长度减小、相分离和球化,最后再以辐射扩散实现回溶。相尺寸越小,回溶速率越快,回溶越充分。因此,基体中的微米及亚微米颗粒状或小块状Al2Cu相在固溶时即以辐射扩散快速消失;其余未溶相也表现出尺寸减小或球化颗粒特征。至于Si相的粗化,一方面是由于Si元素在α-Al基体中的固溶度很低;另一方面,较宽的颗粒尺寸分布特征同样有利于第二相颗粒的粗化。因此,无论是初晶Si还是共晶Si粒子都发生了明显的Ostwald熟化行为。

对比图3d和图5a、b可知:当固溶温度不高于515℃时,热挤压态组织中均匀分布的相对细小的Al2Cu相明显减少,对应脱溶相的回溶。但是与此同时,在淬火组织中出现了一定数量的较为粗大的富Cu和富Fe相。由图3e可知,挤压态组织中虽然包含富Fe相,但是其尺寸及体积分数明显低于固溶态。这是因为喷射成形属于快速凝固技术,熔滴或者沉积体表面重熔液膜的快速凝固使高温共晶富Fe相来不及形成,而较低的热挤压温度(< 440℃)又不足以使富Fe相析出。因此,一定的过饱和度促使富Fe相在高于挤压温度的固溶条件下析出。而由于脱溶相(Al2Cu)的回溶,在局部位置出现了Cu元素的富集。在温度的作用下产生辐射扩散的Cu原子可能与扩散路径中的富Fe粒子相接触。由于Cu原子在富Fe粒子中的扩散困难,因此Cu元素在富Fe相前沿再次产生富集,当溶质浓度超过固溶极限后则产生包围含Fe粒子的富Cu富Fe相。实验结果和研究[26,27]表明,这些富Cu富Fe相在长大过程中将发生向Al7Cu2Fe相的演变。值得注意的是,AlSiFeCuMg合金本身即作为耐磨材料使用。因此,少量Fe元素形成的高熔点化合物并不影响喷射成形AlSiCuMg合金的硬度和耐磨性能。相同的现象也发生在粗大Si相粒子的前沿。只是因为Si粒子尺寸粗大,因此再次析出的Al2Cu相将沿着Si相界面或形成断续的细小颗粒状,或形成具有一定曲率的薄条状形貌。由于515℃下固溶更为充分,因此界面处Al2Cu相的出现几率更大,见图5b。

在本工作的实验温度范围内,535和555℃固溶组织中出现沿着α-Al和先共晶Si相边界分布的网状或条状富Cu相和富Mg相(图5e和f)。显然,这些化合物并非界面处的析出产物,而是因为界面处大量非平衡共晶相先熔化而后再次凝固所产生的。由3.1节对热挤压态组织形貌的分析可知,低熔点非平衡共晶Al2Cu相和AlCuSiMg相位于Al-先共晶Si的界面处。由相图(图8)可大致判断:在535和555℃条件下,界面处(α-Al + Si + Al5Cu2Mg8Si6)共晶组织发生了熔解。界面处溶体在固溶保温的过程中通过毛细管力作用而沿着Al-先共晶Si的相界扩散,进而在界面处形成富Cu和富Mg元素的液膜。同时,高温固溶时α-Al晶粒以及Si相的聚集粗化是界面迁移的过程,该行为又加速了界面处液膜的扩展和聚集。固溶淬火后,则在界面处形成了典型的层片状非平衡共晶组织,见图5e和f。

3.3 α-Al的再结晶行为

值得注意的是,无论是喷射态、热挤压态还是固溶状态,喷射成形Al25Si4Cu1Mg合金的α-Al晶粒都保持近似等轴状。热挤压态的等轴晶粒表明,该合金在热变形的过程中产生了极为剧烈的晶界迁移行为,即产生了充分的动态再结晶。一般而言,铝合金为高层错能材料,其扩展位错较窄、位错的束集难度低,因此更容易产生动态回复。动态回复消耗了形变储能,从而抑制了动态再结晶的发生。虽然添加Mg元素等可在一定程度上降低铝合金的层错能,降低其动态再结晶发生的难度,但是一般也只是以“晶界弓出”机制[28,29]或“亚晶旋转形核”机制[30]在原有大角度晶界处形成细小的等轴核心。因此常见的铝合金热挤压组织都保留了明显的纤维特征。由此可知,喷射成形Al25Si4Cu1Mg合金显著不同的形变及固溶组织形貌与基体中超高体积分数的粗大脆性颗粒有关,即热挤压时在脆性相前沿产生位错塞积,当位错密度达到临界条件后,合金以“粒子激发形核”机制产生爆发式的动态再结晶行为[31]。充分的动态再结晶产生了等轴状的形变晶粒,同时极大地消耗了形变储能。当进行固溶处理时,已有的动态再结晶晶粒中包含易动的大角度晶界。同时因为变形与动态软化同时发生,因此α-Al基体中还保留了一定程度的形变储能。以上因素将促使α-Al晶粒以原有的动态再结晶晶粒为核心完成晶粒尺寸和形貌的演变,见图7。当固溶温度较低时,晶界迁移速率低,因而晶粒粗化程度低。α-Al基体中还保留相对较高的形变亚结构(图7a)。随着固溶温度升高,晶界迁移速率增加,晶粒尺寸明显增大。当固溶温度达到535℃时,α-Al基体以基本无形变亚结构的粗大等轴晶而存在。且伴随着第二相的粗化,α-Al基体暴露的面积更加集中。以上组织特征显然将导致合金耐磨性能的显著下降。

综上,通过提高固溶温度可直接增加合金基体中的固溶原子浓度,进而由固溶强化以及时效后的沉淀强化提升材料的硬度和强度。然而高温下低熔点的非平衡共晶相熔化导致的基体缺陷将使合金的局部力学性能下降,尤其降低合金的韧性和塑性。此外,高温固溶下基体晶粒以及硬质耐磨颗粒的粗化也不利于合金硬度和耐磨性的提升。对于Al-Si基耐磨合金来说,由于塑韧性要求较低,因此其单级短时固溶效果的提升就是平衡“溶质原子饱和度产生的强化作用”、“轻微过烧(初熔)产生的弱化作用”、“基体晶粒和耐磨颗粒粗化产生的弱化作用”以及“残余第二相产生的弱化作用”多因素之间的关系。由相图分析还可以进一步得出,喷射成形Al25Si4Cu1Mg合金中Cu元素的最大固溶度约为3.96%,因此室温组织中共晶Al2Cu相的含量极低,轻微过烧或初熔所导致的弱化作用更加不明显。同时,在515℃下进行固溶时,脱溶形成的Al2Cu相的回溶更加充分且晶粒、第二相的粗化皆不严重。分析表明:溶质原子饱和度提升所产生的强化效应是喷射成形Al25Si4Cu1Mg合金515℃固溶处理中的主导因素。

4 结论

(1) 喷射成形Al25Si4Cu1Mg合金的热挤压态组织由再结晶的等轴状α-Al相、高体积分数的块状先共晶Si、呈现离异共晶特征的共晶(Al + Si)、共晶(α-Al + Si + Al5Cu2Mg8Si6)和共晶(α-Al + Al2Cu+ Si),还包括脱溶析出的微米和亚微米级Al2Cu相。

(2) 随着固溶温度的增加,脱溶析出的Al2Cu相基本回溶,同时出现富Cu富Fe相。515℃固溶时,在Si相前沿界面还出现断续分布的细小富Cu颗粒以及具有一定曲率的富Cu薄片。富Cu第二相的重新析出是因为固溶体中Cu元素的局部富集量超过该温度下的固溶极限所导致的。515℃固溶时未发现明显的过烧现象。515℃以上温度固溶时,合金中低熔点共晶相的熔化程度随着温度的升高而增加。过烧以界面处的网状或层片状共晶凝固组织以及晶界宽化为特征。

(3) 随着固溶温度的升高,Al基体晶粒以动态再结晶晶粒为核心不断粗化。再结晶晶界迁移的同时伴随着脆性第二相的粗化和沿着晶界的重新分布。因为溶质原子饱和度提升所产生的硬化作用高于轻微过烧以及晶粒、第二相耐磨颗粒粗化所产生的软化作用。515℃、2 h固溶处理后的合金具有最高的时效态硬度。因此,515℃、2 h是喷射成形Al25Si4-Cu1Mg合金合适的短时高温固溶工艺。

沪公网安备31011202020290号

沪公网安备31011202020290号