分享:脉冲电流调控金属固体中的残余应力

1.

2.

脉冲电流处理技术作为一种新的材料处理技术,近年来被广泛应用于材料中残余应力的消除与调控。本文简要综述了残余应力的产生、危害及其传统控制手段,详细回顾了多种脉冲电流作用方式下的残余应力演变特征,并对各处理方式下的残余应力演化机理进行了简要讨论。结果表明,高能脉冲电流作用下,金属材料内部和表面的残余应力在极短的时间内(通常小于1 s)可以得到有效消除,消除率最高可达100%;电流密度越大,残余应力消除率越高,金属材料内部初始残余应力越大残余应力越容易得到消除。低能连续脉冲电流处理的实验结果则存在着残余应力变大、变小、不变等多种响应方式,其与材料类型和脉冲电流参数有重要关系。采用脉冲电流和外加应力耦合的处理方式对材料中的残余应力进行调控效果良好。在材料加工过程中耦合低能连续脉冲电流能够有效地在材料表面引入残余压应力,提高材料的抗疲劳和抗腐蚀性能。脉冲电流通过材料时产生锤击的电冲击技术,可以将材料表面的拉应力转化为压应力,从而提升材料的性能,此技术有效突破了高能脉冲电流消除残余应力能量要求过高的限制,并能实现工件服役现场直接定区域处理。脉冲电流处理消除残余应力的机理是:脉冲电流导致的Joule热效应和电致塑性效应促进位错运动,降低材料的流变应力,从而使材料可以在更低的应力水平上发生塑性变形,其中起关键作用的是电致塑性效应。脉冲电流导致的应力改变(热应力、箍缩效应、磁致伸缩效应、瞬时热膨胀应力)、外加应力(变形、冲击)和残余应力的联合作用构成了促进塑性变形的驱动力。

关键词:

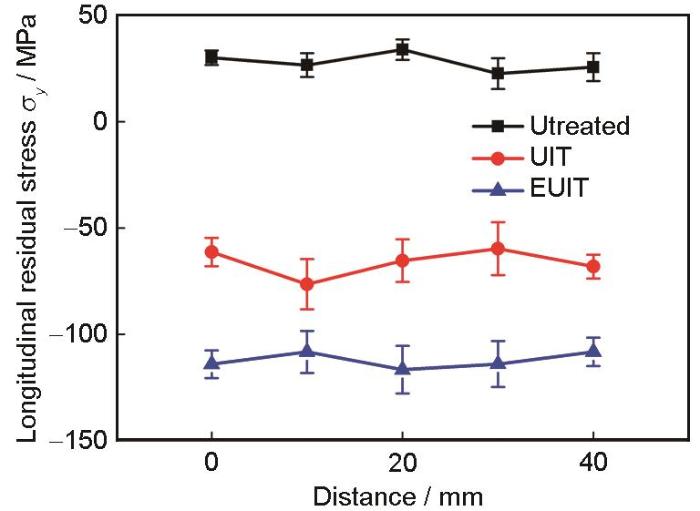

残余应力是材料在生产和加工过程中由于不均匀的应力场、温度场和不均匀的组织发生不均匀形变而产生的以平衡状态存在于材料内部的弹性力[1]。根据残余应力相互影响的范围大小,残余应力可分为宏观应力和微观应力[2]。宏观应力是由于材料受到来自外部机械的、热的或化学的不均匀作用所形成的残留在材料内部的弹性力,均质材料中也会产生这种应力。微观应力是由于组织结构不均匀性的内部原因造成的局部残余弹性力。即材料内部微观组织结构不均匀时,尽管材料受到均匀的变形、加热或化学变化也会产生残余应力[3]。以应力存在的范围为依据,残余应力分为4类,如图1[3]所示。第一类应力是整个材料内存在的应力;第二类应力是组织内部的应力,因组织相互拉压而形成的应力,即相当于实际晶粒间以及组织内不同相之间的作用应力;第三类应力是各个晶粒内部存在的不均匀应力;第四类则由位错和各种晶内缺陷所形成的更为微观的应力。Seeger等[4]认为第一类应力在宏观范围内是常数;第二类应力在微观领域内也是常数,其在宏观的范围内往往周期性变化;第三类应力在微观领域内也往往周期性变化。金属结构材料中讨论的残余应力多为第一类残余应力。

图1

金属材料的制备和处理过程,如:拉拔、挤压、轧制、校正、切削、磨削、表面滚压、喷丸、锤击、铸造、淬火热处理、焊接等,都不可避免地会产生各不相同的残余应力[1,3]。残余应力产生的机理包括以下3个方面:(1) 不均匀塑性变形产生残余应力:考虑一长方形金属直杆,给直杆施加载荷使其发生弯曲,当杆上应力超过材料的屈服强度时,直杆受拉伸侧和受压缩侧均产生塑性变形。载荷去除后,受拉伸一侧由于拉伸塑性变形而无法恢复原状,从而受到压应力;同理,受压缩一侧则受到拉应力。(2) 热影响产生残余应力:在加热和冷却过程中,材料内部会存在温度梯度,由于这种不均匀温度变化造成不均匀的热胀冷缩,从而产生热应力。因组织转变引起材料内部不均匀的体积变化时,则产生相变应力。如:316不锈钢进行水淬时,钢表面温度降低而发生收缩,而钢芯部由于温度高,屈服强度低,随着钢表面的收缩而发生塑性形变。当钢表面冷却完全后,钢芯部冷却收缩,而外部已经冷却并不能随着芯部收缩,从而外部产生压应力,芯部产生拉应力。管线钢X80淬火时发生马氏体相变,在进行淬火时,钢表面首先发生马氏体相变体积膨胀,钢芯部随着表面膨胀而发生塑性形变。当外部冷却后钢芯部冷却发生马氏体相变体积膨胀,而外侧已经冷却完成并不随着芯部的膨胀而发生塑性形变,从而钢外部产生拉应力,芯部产生压应力。淬火过程中,热应力和相变应力会同时产生作用,最终的应力分布取决于热应力和相变应力哪种占主导地位。(3) 化学作用产生残余应力[1]:此种残余应力是由于表面向内部传递的化学变化或物理变化而产生的应力。比如钢材氮化时,表面形成比容积大的化合物层,表面即产生很大的压缩残余应力,渗碳时也发生同样的情况。这主要是由于化学变化导致密度变化所造成的[1]。无论残余应力产生机理如何,其本质都是材料内部残存的弹性力。

残余应力对材料的影响主要包括以下几个方面:静强度、加工精度、疲劳强度、应力腐蚀开裂等[1,3]。(1) 残余应力影响材料的静强度[1]:对于已经存在残余应力的材料,当外部施加应力和残余应力的合应力大于材料的屈服极限或抗拉强度时,材料将提前发生塑性变形或断裂。例如,精轧螺纹钢PSB830和PSB1080在轧制后冷却完成放置过程出现自动断裂就是由于残余应力引发的。(2) 残余应力影响材料的加工精度[5]:材料在加工前存在的残余应力和加工过程中产生的残余应力都会对材料的加工精度产生影响。例如:钢板切割过程中发生弯曲现象,就是由于切割时钢板中的残余应力原有平衡被破坏而发生形变来达到新的平衡,从而导致钢板变形。在渐近成形过程中,材料中的残余应力导致材料发生回弹,严重影响成形精度。在金属增材制造(3D打印)的过程中,粉末床熔融结合法进行造型时,熔池急冷凝固,基板与造型物表面的温度差使得造型物表面产生残余应力,引起造型物表面翘曲和位移导致造型物表面产生裂纹[6]。(3) 残余应力还会影响材料的疲劳强度[7]:一般认为表面压缩残余应力能显著提高构件的疲劳寿命,而表面拉伸残余应力会降低疲劳强度。材料在交变载荷下工作时,它们的主要失效形式是疲劳断裂,由于交变载荷的作用,材料的局部区域出现较高应力,再加上表面缺陷等交互作用,使材料局部应力集中而形成裂纹,裂纹扩展将导致材料发生疲劳断裂。而表面拉应力会促进疲劳裂纹的生成和扩展,导致材料的疲劳强度下降,从而限制材料的使用寿命。(4) 残余应力会导致应力腐蚀开裂[8,9]:当材料中存在拉应力同时又与腐蚀介质接触时,材料往往会产生腐蚀裂纹,并扩展到整个材料断面而导致破坏。在应力腐蚀开裂问题中,残余应力的作用与外载荷应力相同,残余拉应力的存在使腐蚀加速,而压应力可以降低应力腐蚀开裂敏感性。

金属材料制备和加工过程中,残余应力的产生难以避免,同时残余应力又会恶化材料服役性能,因此对金属材料中的残余应力进行控制尤为重要。目前消除残余应力的主要方法有:自然时效[10,11]、热时效[12]、振动时效[13]、机械拉伸法[14]、爆炸法[15]、锤击法[16]、静态作用力法[17]和磁处理技术[18]等。(1) 自然时效:是将材料放置于室外一段时间,依靠温度变化等一系列因素,使金属晶格缓慢滑移,残余应力自然松弛的过程。此方法耗时长,占地面积大,而且残余应力的消除效果十分有限,只能消除10%左右的残余应力[1]。(2) 热时效:热时效过程是一个去应力退火的过程,是最为常用且有效的消除残余应力的方法。但是,此方法具有能耗高、污染大、耗时长、占地面积大、大型材料所需要的大型退火炉造价昂贵等缺点。并且低温退火的残余应力消除效果并不太好,而高温退火又可能会导致材料其他性能发生改变。(3) 振动时效:振动时效是使材料发生高频振动的一种方法,当振动应力与材料内部的残余应力叠加大于材料屈服极限时,材料发生塑性形变从而使残余应力得以释放。此方法对大型构件有较好的处理效果,但对小型工件作用有限。并且有学者[19]认为其仅仅降低应力峰值,并不能降低平均残余应力。(4) 机械拉伸法:此方法是将材料沿着某一方向施加一定量的永久拉伸塑性变形,使拉伸应力与原有应力叠加后发生塑性变形,从而使残余应力得以释放。此种方法可消除90%以上的残余应力。但是该方法仅适用于形状简单的工件,并且对材料组织的均匀性要求很高[3]。(5) 爆炸法、锤击法、静态作用力法都是利用外力和残余应力的合力使材料发生塑性变形,从而使材料的残余应力得到释放。它们虽然有很好的消除残余应力的效果,但是这些方法都有一定的破坏性,很多材料并不适用,并且这些方法消除残余应力的效果并不稳定。(6) 磁处理技术是利用动态磁场来改变应力分布,只有磁性材料可以运用此种方法消除残余应力。目前消除残余应力的各种方法都各有其优点和局限性,有的能耗高、污染严重,有的对样品尺寸有限制,有的还会使材料结构发生变化甚至被破坏,并且大部分已有方法消除残余应力的效果还不稳定。所以寻找一种绿色低耗,对各种材料普遍有效,并且使用方便,效果稳定的新方法来控制残余应力具有重要意义。

残余应力是材料内部以平衡状态存在的弹性力,是由于不均匀塑性形变或各种缺陷下原子偏离晶格最稳定位置而导致的弹性力。从热力学来看,残余应力是材料内大量原子处于较高能量的不稳定状态,具有通过塑性变形向能量较低的平衡状态演化的趋势[3]。现有的各种消除残余应力的方式都有向材料输送能量从而诱导残余应力释放的特点。脉冲电流处理技术是一种新的金属材料处理技术,其主要是利用高密度的能量输入和高强度的电场效应促进金属材料内部的微观组织演化,进而提升材料的性能。采用脉冲电流对金属材料进行处理已取得诸多异于传统处理方式的优异效果,并作为一种能够突破传统处理技术瓶颈的潜在创新技术得到广泛研究和应用[20~22]。由于脉冲电流的Joule热和电致塑性等可以使材料的流动应力降低,有利于金属材料内残余应力的释放,因此脉冲电流处理技术也被应用于残余应力的调控。

利用脉冲电流处理调控残余应力的相关研究已有多年历史,但对脉冲电流能否有效地消除金属材料中的残余应力仍有争议。一方面,很多研究结果[23~27]表明脉冲电流确实降低了材料内的残余应力,但也有一些研究报道给出了相反的结果,如:在电流密度为10 A/mm2的脉冲电流处理后16Mn钢板残余应力不降低反而平均增加20%[28]。此外,脉冲电流影响残余应力的规律和微观机理尚不清楚,这种方法在工业应用上是否可行也存在争议。本文尝试对脉冲电流影响金属材料中残余应力的研究结果进行总结,着重分析高能脉冲电流处理、低能连续脉冲电流处理及脉冲电流耦合力场对消除残余应力的有效性,结合部分实验进行了实验验证,并讨论了脉冲电流对金属材料残余应力的影响规律及机理。

1 高能脉冲电流调控残余应力

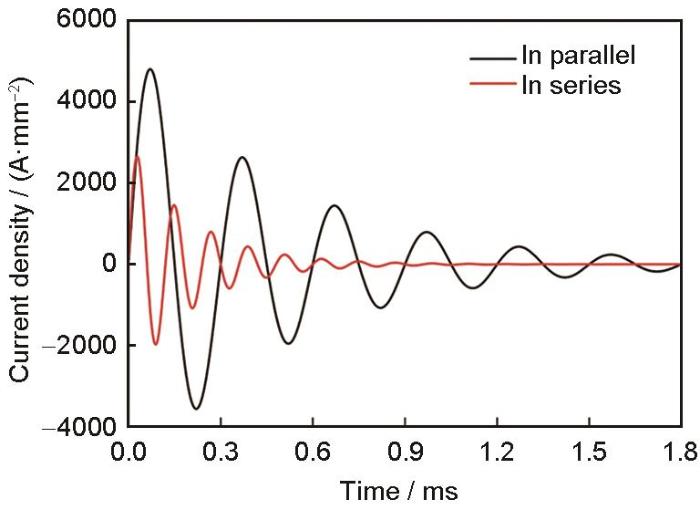

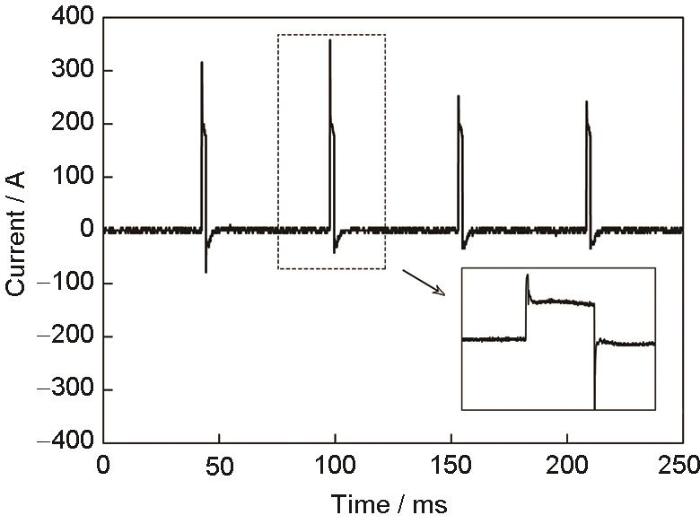

高能脉冲电流处理技术(脉冲功率技术)产生于20世纪30年代,在20世纪60年代以后迅速发展,是一门独立学科的新兴技术领域,具有高电压、大电流、高功率、强脉冲的特点。高能脉冲电流的设备通常由多个电容器串联或并联连接组成,通过一段时间的电容充电后将电容中储存的电能单次释放以对材料进行处理。其典型的波形如图2[29]所示。脉冲电流的波形本质上是阻尼振荡波,最大峰值电流可达到几万甚至十几万安培,在仅为几毫秒时间内便完全释放于材料。具体操作方式为直接将金属材料夹持在两放电电极之间。其可控参数包括峰值电流、单脉冲宽度、脉冲震荡频率、脉冲电流处理次数及脉冲电流处理重复频率。通过滤波电路也可以实现脉冲电流的单波输出。

图2

20世纪60年代,美国和前苏联在军工应用领域对高能脉冲电流处理技术的研究上投入了巨额的费用,但是可获得的关于高能脉冲电流消除残余应力的相关文献较少。可查阅的关于高能脉冲电流有效调控金属材料中残余应力的相关报道主要集中在21世纪。

以乌克兰国家科学研究院为代表的科研人员对高能脉冲电流消除残余应力进行了先驱性研究。早在1993年,Stepanov和Babutskii[30]便报道了利用稳态电流(14和56 A/mm2)和高能脉冲电流(103 A/mm2量级)消除弹簧钢中弹性力的定性研究。通过将弹簧钢做成单圈弹簧,然后使弹簧两端分开一定的位移后保持两端固定,从而在弹簧钢中引入弹性力(即为残余应力)。再利用稳态电流或高能脉冲电流进行处理以消除弹簧内部的残余应力。研究发现对于稳态电流,在同样的最大温升条件下(电流参数越大温升速率越大,作用时间越小),电流密度越大,弹性力释放越显著。高能脉冲电流作用时间仅为几毫秒就达到直流电作用几十秒的处理效果。此定性研究结果说明,电流对弹性力的释放具有除了Joule热作用的其他物理效应,并且电流密度越大,此效果越显著。

基于位错热激活运动主导的材料塑性流动理论,提出了高能脉冲电流影响弹性力松弛与时间的唯象模型[31]:

式中,S为残余应力消除率,ep为塑性应变,e0为初始弹性应变,G为剪切模量,τ0为初始剪切应力,tp为脉冲电流持续时间,μ为晶格黏度系数,τs为晶格阻力,α为与晶格振动能量有关的参数,I为电流。

文献[35]利用高能脉冲电流对高温自蔓延反应合成的Ti-48Al-2Nb-2Cr (原子分数,%)金属间化合物进行处理。峰值电流密度为4600 A/mm2,脉冲电流作用总时间为400 μs,温升为426℃。实验发现高能脉冲电流处理可以改善TiAl金属间化合物的腐蚀行为,并认为高能脉冲电流消除了残余应力是这种现象出现的原因。

从21世纪初至今,乌克兰国家科学研究院对高能脉冲电流作用下金属材料残余应力的消除进行研究,证明了高能脉冲电流可以有效消除残余应力,并且其效果显著优于单纯热处理的处理效果,同时脉冲电流的作用比直流电的作用更为显著。这些实验直接证明了高能脉冲电流作用下非热效应对残余应力的释放具有重要作用,但是他们对其物理本质没有作进一步讨论。

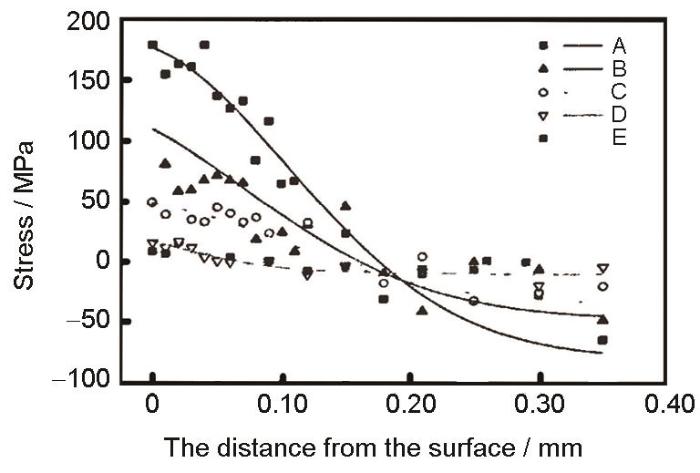

高能脉冲电流作用下40Cr钢淬火残余应力得到有效消除[24]。采用脉冲电流波形为振荡衰减波,脉宽和脉冲电流持续总时间分别为60和700 μs。最大电流密度分别为0、5.5、6.0、6.3和6.5 kA/mm2,对应的温升为0、274、327、360和383℃。如图3[24]所示,高能脉冲电流处理后淬火钢从表面到内部的残余应力显著降低,随着峰值电流密度的增加,残余应力消除效果更为显著,当电流密度足够大时残余应力消除率可达100%,并且存在阈值电流密度,当脉冲电流参数小于此电流密度时,残余应力无法被消除。并提出高能脉冲电流作用下材料中的位错激活能大幅度降低,位错的运动阻力下降,从而材料更容易发生塑性形变。材料本身的残余应力和高能脉冲电流导致的热膨胀应力的共同作用使材料发生微观或局部的塑性变形,使储存在材料中的弹性应变能释放出来,从而导致残余应力得到消除。

图3

高能脉冲电流处理可有效消除淬火45钢中的残余应力[3,25,36,37]。采用脉冲电流波形为正弦衰减波,脉冲电流峰值电流密度为10 kA/mm2量级,单脉冲总时间为800 μs,单峰半高宽为60 μs。高能脉冲电流处理可以同时降低淬火样中的残余应力和位错密度,并且其效果优于热处理的效果[25]。文献[25]提出在Joule热和电子风力等作用下,位错激活运动湮灭,导致位错密度降低,是残余应力降低的主要原因。但是需要注意的是,文献[25]应用的脉冲电流波形与文献[24]采用的脉冲电流波形及参数并无明显差别,但是文献[24]的实验中仅需要采用单次脉冲电流处理就可以实现残余应力消除量高达100%,但文献[25]采用多次(高达数百次)高能脉冲电流处理才能使材料残余应力显著消除。这有可能是因为材料特性存在差异[38],从而不同材料内部的残余应力对高能脉冲电流作用的响应存在差异。

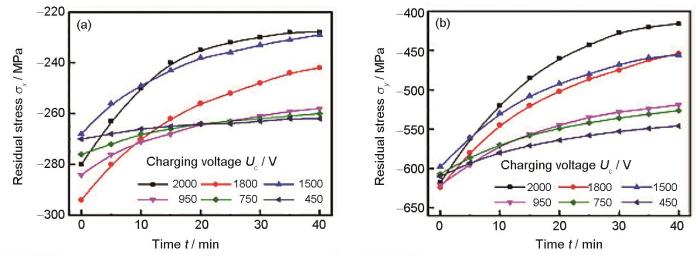

图4

图4 高能脉冲电流多参数(电容充电电压)处理下材料x方向和y方向残余应力随处理时间演化关系[40]

Fig.4 Evolution relationship of residual stresses in x direction (σx )

图5

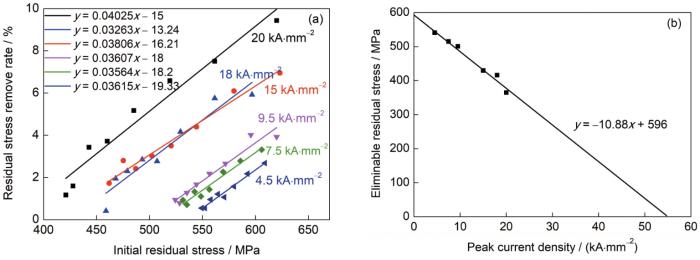

图5 不同峰值电流密度高能脉冲电流单次处理下残余应力消除率与初始残余应力关系曲线,及峰值电流密度与可消除的最小残余应力关系直线

Fig.5 The relationship between residual stress remove rate and initial residual stress under high energy pulsed electric current with different peak current densities (a), and linear relationship between peak current density and minimum residual stress that can be eliminated (b)

X80钢中的残余应力在高能脉冲电流下的演变得到了系统研究[27,29]。采用的脉冲电流波形为正弦衰减波,脉冲电流峰值电流密度为3~6 kA/mm2,单脉冲总时间为1800 μs,单峰宽度为170 μs,对样品进行单次处理。高能脉冲电流处理后样品表面残余应力显著下降,当脉冲电流峰值电流密度足够大时样品残余应力消除量可达100%,初始残余应力越大,峰值电流越大,残余应力消除效果越显著[29]。通过逐层电解抛光减薄对材料内部的残余应力演变进行X射线衍射(XRD)测量,发现材料内部的残余应力也得到显著消除。实验也证实了峰值电流密度阈值的存在,在低于阈值时,高能脉冲电流处理不能消除残余应力[29]。根据数据分析提出了残余应力消除量和初始残余应力及最大电流密度的唯象方程[29]:

式中,j为电流密度,Δσ为残余应力降低量,σ0为初始残余应力,

图6

图7

图7 电塑性下的位错增殖模型,即Franke-Read位错增殖模型,电子风力作用下的位错增殖模型及对应于该模型的实际位错形态[27]

Fig.7 Dislocation multiplication model under electroplastic effect[27]

(a, b) Franke-Read dislocation multiplicatio models

(c-e) the models of dislocation multiplication under electron wind force

(f-h) the actual dislocation morphologies corresponding to models in Figs.7c-e, respectively

2 低能连续脉冲电流调控残余应力

图8

文献[45]利用自制的脉冲电流发生器对冷轧M50轴承钢进行处理,采用的电流密度分别为35.5和59.3 A/mm2,对应的温度为228和534℃,成功消除了材料中的表面压应力。他们还指出脉冲电流处理可以降低材料中残余应力各向异性,使残余应力更加均匀。但文中没有进行热处理对比实验。

在铝合金和钛合金板渐进成形加工后,对成形件多部位应力集中区进行直流电处理,电流密度为40~70 A/mm2,处理时间为1~4 s[46]。电流处理后材料的回弹显著降低。但文中没有测试处理过程中的材料温度,也没做热处理对比实验。

文献[47]采用低能连续脉冲电流对弹簧钢进行去应力退火处理。首先用48.9 A/mm2的直流电将材料在1.4 s内升温到380℃,然后用电流密度为7.09 A/mm2的直流电采用每5 s作用1 s的方式对材料进行处理(相当于脉冲电流处理),处理时间分别为1、5、10、20 min。观察到样品表面和内部的残余应力在电流退火处理过程中首先快速降低,然后缓慢下降直至完全去除。而380℃传统热处理40 min样品表面和内部的残余应力都没有显著降低。这说明了电流辅助去应力退火对残余应力的去除效率比单纯热处理更高,并且非热电效应起着主导作用。

文献[48]利用电容放电产生低能连续脉冲电流对钛合金进行处理,脉冲电流波形为振荡衰减波,电流密度为150 A/mm2,脉宽为50 μs,温升为350~520 K,实验发现脉冲电流处理可以使钛合金抗疲劳性能提升25%~50%,而在相同温度下进行直流电处理却无法实现钛合金抗疲劳性能的提升。文中认为是脉冲电流消除了样品的宏观残余应力从而使其抗疲劳性能增加。这一研究结果表明在相同温度下脉冲电流比直流电消除残余应力效果更好,说明脉冲电流对残余应力的消除过程中非热电效应起到关键作用。

以上报道表明,采用低能连续脉冲电流处理可以消除材料内部的残余应力。但另有一些报道却指出,低能连续脉冲电流不能消除材料中的残余应力,甚至残余应力在处理后反而变大。

图9

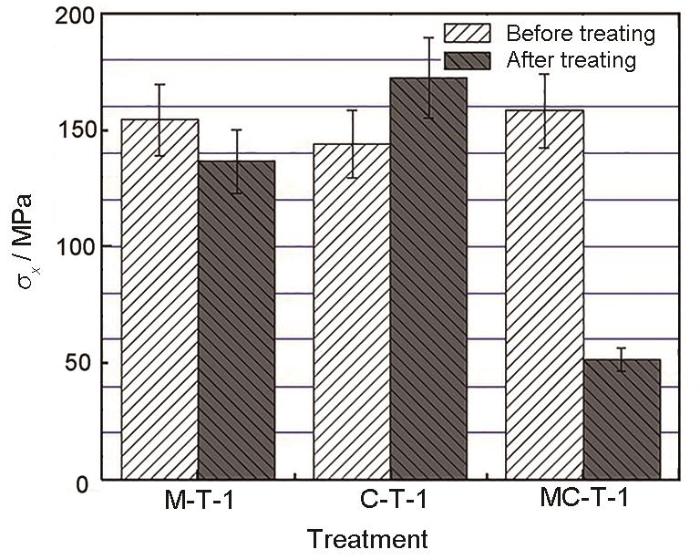

图9 16Mn钢和H08Mn2Si焊接接头在单独磁场处理(M-T-1)、单独低能连续脉冲电流处理(C-T-1)及磁场电流耦合处理(MC-T-1)前后的残余应力[28]

Fig.9 Residual stresses of welded joint of 16Mn steel and H08Mn2Si before and after single magnetic field treatment (M-T-1), single low energy continuous pulse current treatment (C-T-1), and magnetic field current coupling treatment (MC-T-1)[28]

文献[40]利用低能连续脉冲电流处理预应变双相不锈钢。采用的脉冲电流波形为尖波,峰值电流密度分别为100和200 A/mm2,脉宽为110 μs,频率为1 Hz,处理时间为100和500 s,样品不存在明显的温升。实验发现不同参数的脉冲电流处理下材料长轴表面压应力变化各异,存在变大也存在变小的情况,具体取决于采用的脉冲电流处理参数。

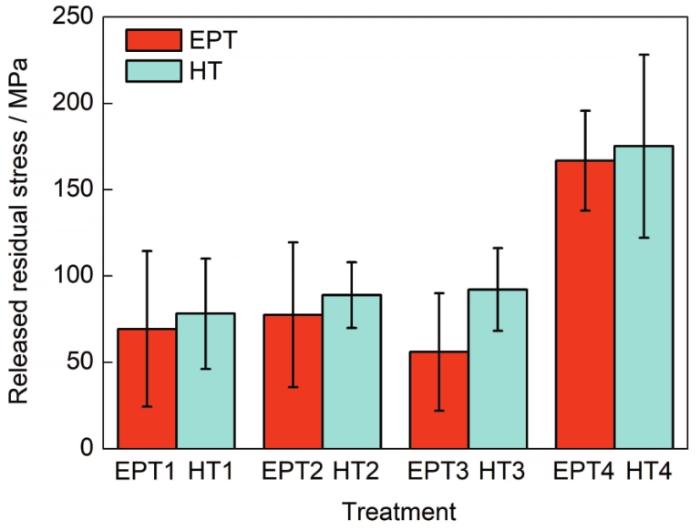

为了澄清低能脉冲电流对金属材料残余应力的影响,本文作者应用低能连续脉冲电流对1080钢的淬火残余应力进行处理。脉冲电流波形为尖波,峰值电流密度分别为1.5和2.8 A/mm2,对应温度为190和310℃,频率为30 kHz,处理时间为1 h。如图10所示,在相同的最大温升下,热处理和脉冲电流处理对残余应力的消除并无显著区别。热处理对残余应力的消除量略高于脉冲电流处理,其原因是样品在Muffle炉内的升温速率略高于脉冲电流处理的升温速率。

图10

图10 1080钢在相同温度下有无电流的残余应力降低量,其中,EPT1、EPT2、EPT3代表3个初始残余应力分别为361.3、412.6和463.6 MPa的样品经电流密度为1.5 A/mm2的脉冲电流(稳定温度190℃)处理1 h,HT1、HT2、HT3代表3个初始残余应力为435.3、344.7和402.0 MPa的样品在190℃处理1 h,EPT4代表初始残余应力为442.4 MPa的样品在电流密度为2.8 A/mm2的脉冲电流处理1 h,HT4初始残余应力为452.3 MPa的样品在310℃处理1 h

Fig.10 Residual stress reduction of 1080 steel with or without current at the same temperature. EPT1, EPT2, and EPT3 (the initial residual stresses were 361.3, 412.6, and 463.6 MPa, respectively) are pulsed electric current treatment with current density of 1.5 A/mm2 for 1 h; HT1, HT2, and HT3 (the initial residual stresses were 435.3, 344.7, and 402.0 MPa, respectively) are heat trearment at 190oC for 1 h; EPT4 (the initial residual stress was 442.4 MPa) is pulsed electric current treatment with current density of 2.8 A/mm2 for 1 h; HT4 (the initial residual stress was 452.3 MPa) is heat treatment at 310oC for 1 h

从上述研究结果来看,低能连续脉冲电流处理是否能够有效消除残余应力尚不明晰。实验结果的差异有可能来自材料本身结构、性能特征的差异,也有可能源于脉冲电流波形和脉冲宽度等参数的不同,尚需要更多的研究数据和结果来揭示背后的真相。考虑到低能连续脉冲电流处理技术的绿色节能、参数可控、简易便捷、安全稳定等诸多优点,其对残余应力的调控比高能脉冲电流处理更具吸引力和应用潜力。

3 电场耦合力场调控残余应力

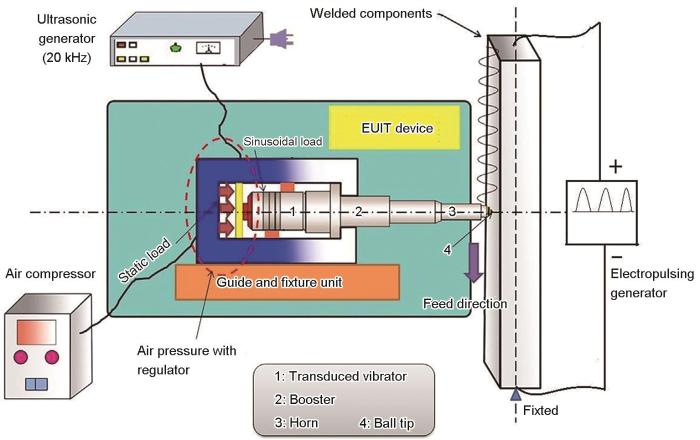

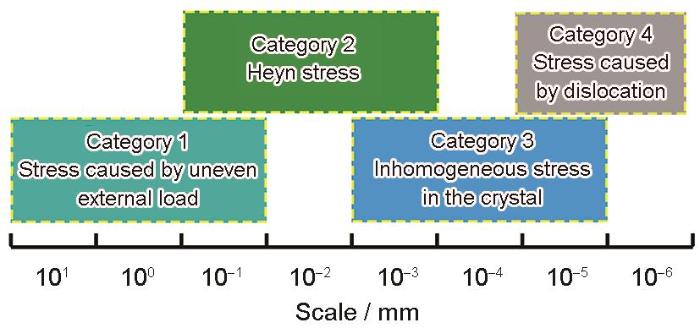

相比于单纯采用脉冲电流对材料残余应力进行调控,近年来人们更倾向于在电流作用下耦合外力来实现材料残余应力的有效控制[49~53]。在材料表面超声加工[49,50]、拉拔成形[53]、超声辅助轧制[51]等过程中利用低能连续脉冲电流辅助成形,得到了良好的加工效果。在脉冲电流耦合超声表面加工中,如图11[49]所示,采用的脉冲电流波形为尖波,脉冲宽度为60 μs,脉冲频率为500 Hz,峰值电流密度为100~101 A/mm2量级。在中碳钢表面处理过程中,未进行处理的样品表面为拉应力,单独采用超声处理,表面形成压应力,而利用脉冲电流辅助超声处理时,材料表面的压应力显著增加[49],如图12[49]所示。脉冲电流辅助加工引入的表面压应力对材料疲劳性能和耐蚀性能都有显著的提升。此外,在脉冲电流辅助拉拔和表面轧制过程中也都观察到材料表面压应力增加的情况。金属材料塑性形变过程耦合脉冲电流处理,在Joule热和电致塑性作用下,材料形变阻力降低,在多种形式的外力作用下其形变量变大是残余应力变化的根本原因。

图11

图12

文献[54]在308L不锈钢拉拔过程中利用低能连续脉冲电流辅助形变,采用的脉冲电流波形为方波,峰值电流密度为184.6 A/mm2,频率为142 Hz,脉宽为250 μs。脉冲电流辅助使材料表面径向平衡等效应力降低了28%。

在材料加工过程中耦合低能连续脉冲电流处理可以有效降低材料的形变阻力,增加材料的形变能力,其中Joule热效应和电致塑性都起到重要作用。在多种形式的外力作用下,特别是在超声辅助表面加工过程中,金属材料由于脉冲电流的作用形变量增加,从而使其表面产生更大的压应力,有效地提高了材料的疲劳性能和抗腐蚀性能。在形变过程中,例如拉拔、冲压加工过程,脉冲电流也起到促进材料回复再结晶的作用[56,57],使成形的材料在加工过程中就释放掉其中储存的残余应力。具体的加工过程中脉冲电流施加时间窗口对材料内部最终的残余应力状态具有决定性作用。利用脉冲电流辅助材料形变加工过程是调控材料中最终残余应力状态的有效方式,具有很好的应用前景。

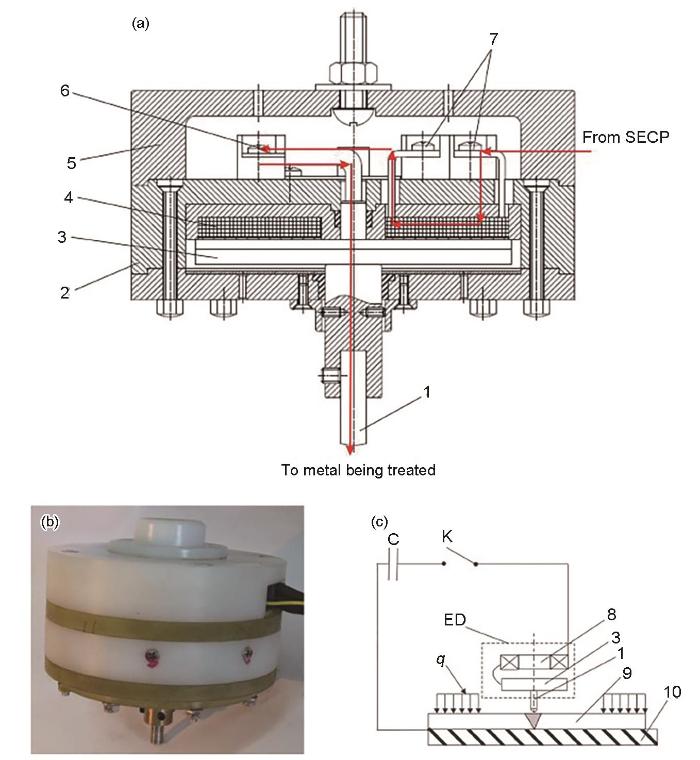

图13

图13 电冲击装置内部结构图[62]

Fig.13 Schematic of electrodynamic device (a), physical drawings (b), and schematic of residual stress removal operation (c) (1—electrode, 2—casing, 3—disk, 4—inductance coil, 5—cover, 6 and 7—terminals, 8—induction coil,9—specimen, 10—assembly plate; C—capacitive energy storage, K—power switch, q—fixing load, ED—electrode device, SECP—source of electric current pulse)[62]

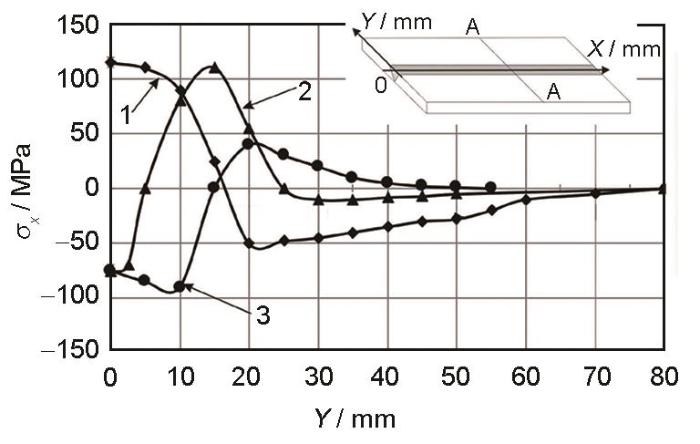

图14

图14 不同处理方式后AMg6合金焊接板上垂直于焊缝的直线AA上的残余应力分布[62]

Fig.14 Distribution of residual stress along line AA of AMg6 alloy welded plate after different treatment methods (Line 1 is the original state, line 2 is the residual stress distribution after single hammer treatment, and line 3 is the residual stress distribution after hammer coupled pulsed electric current treatment)[62]

这种新型电冲击消除残余应力新技术,一方面显著降低了高能脉冲电流消除残余应力的电流参数条件,从4~10 kA/mm2降低到了1~2 kA/mm2,降低了半个数量级。电流参数的降低使脉冲电流设备的功率要求降低,采用更小的设备就能够满足应用要求,从而使对服役中的工件进行现场处理具有更高的可能性。另一方面,冲击头可以满足材料局部区域残余应力的消除需求。这2点大大拓展了高能脉冲电流消除残余应力的实际应用能力。

4 脉冲电流调控残余应力机理

4.1 脉冲电流对材料的物理效应

脉冲电流对金属材料残余应力影响相关的物理效应包括:趋肤效应、箍缩效应、磁致伸缩效应、Joule热效应及电致塑性等。

(1) 趋肤效应[63]:当高频电流作用于试样时,试样表面附近出现电流局部化或集中。趋肤深度δ可由下式计算:

式中,f为脉冲频率,

(2) 箍缩效应[63]:脉冲电流作用于样品时,将发生箍缩效应,即由脉冲电流产生的磁场对样品产生一个径向压缩的力,其对应的轴向拉力

式中,

式中,ρ为材料密度,c为材料比热。

(5) 电致塑性:当脉冲电流作用于变形中的合金时,合金的变形抗力会显著降低,塑性显著提高,这种脉冲电流对塑性流动的影响称为电致塑性效应。电致塑性效应已经在多种合金体系中得到验证,并在工业中得到应用,但是其微观机制一直存在争议。最初,脉冲电流对材料的软化作用被认为仅仅是Joule热效应,但是大量实验表明除了Joule热作用,电流对材料的塑性行为具有独特且显著的作用[65,66]。针对这种电流对塑性的独特作用提出了多种理论模型,其中最广为人知的模型为电场作用下的漂移电子和位错进行直接动量交换,从而漂移电子对位错施加额外的“电子风力”,促进位错滑移[67]。当电子漂移方向与外力作用下滑移面上位错运动方向一致时,漂移电子对位错滑移施加一个正的拖拽力促进位错运动。

Kravchenko[66]:

Klimov等[68]:

Roschupkin等[67]:

式中,

式中,U0是激活能,

式中,E为材料的弹性模量,αL为材料的热膨胀系数,ΔTmax为实际温度和理论温度的最大温差。

脉冲电流下残余应力得到释放从本质上是残留在材料内部的弹性力通过位错运动发生宏观或微观塑性形变而得到释放,脉冲电流的箍缩效应和磁致伸缩效应使材料受到额外的外力,Joule热效应和电致塑性使材料形变阻力降低有利于应力释放,趋肤效应使材料内部发生不均匀电流分布,这些效应都会对材料位错运动下的塑性形变产生影响,进而对残余应力的释放产生影响。

4.2 脉冲电流消除残余应力机理

众多实验研究表明脉冲电流能够有效消除残余应力。对于多种脉冲电流处理方式,Joule热效应和电致塑性是材料残余应力消除的核心和共同点。相比于Joule热效应和电致塑性,趋肤效应、磁致伸缩效应、箍缩效应等电流其他副效应对残余应力的消除影响不显著。

(1) 电致塑性和Joule热的作用。电致塑性效应和Joule热作用都可以促进位错滑移使材料软化,多年来为了探明电致塑性的物理本质,人们试图通过实验设计区分Joule热和电致塑性效应对材料形变抗力的独特作用,但是这并不容易,因为脉冲电流作用过程中Joule热和电致塑性效应同时发生。Troitskii和Rozno[73]在液氮环境中(最大程度降低Joule热的影响)对材料拉伸实验过程施加脉冲电流以研究电流对材料流动应力的影响。他们发现在材料塑性变形阶段电流使材料发生明显的应力降低,而在材料弹性形变阶段并无此现象,从而肯定了脉冲电流对位错存在除了热效应的独特作用。Okazaki等[80]基于Troitskii和Rozno[73]的实验思路,在无冷却环境下对材料弹性和塑性形变过程分别进行脉冲电流处理,研究电致塑性和Joule热效应耦合作用对材料弹/塑性形变的影响。在弹性阶段脉冲电流处理得到的应力降为

结合

Zhao等[72]利用一种特殊的Ti-Al合金(随着温度升高塑性降低)对电致塑性和Joule热效应进行剥离研究。实验发现室温(25.5℃)下和连续电流(185.4℃)作用下材料的延伸率为11%,而脉冲电流(28.5℃)作用下材料的延伸率达到了17%左右。由于此种合金的塑性会随着温度升高而降低,因此脉冲电流作用下材料的塑性增加与Joule热效应无关,此实验直接证明了电致塑性是一种独立于热效应之外的效应,通过电场与材料间的相互作用来提升材料的塑性。

另一方面,在脉冲电流处理过程中,电致塑性效应和温度对于材料塑性的影响也并非简单的线型叠加,而是存在着耦合作用。一般来说,电致塑性效应对材料流动应力的影响会随着温度的升高而增强,这是因为电子风力作用和热激活效应均能降低位错运动。Ma等[83]推导了力、电、热耦合作用下的蠕变模型,他们认为:电子风力加速了材料中位错的运动,降低了蠕变的激活能,加速了蠕变过程,因此蠕变方程可写为:

式中,

式中,β为一常数。当采用脉冲电流处理消除材料中的残余应力时,Joule热使材料的形变阻力降低,而电致塑性也使材料的流动应力降低,在这2种效应作用下,保留在材料内部的弹性应力能够以塑性形变的方式释放。从微观来看,残余应力的消除伴随着材料内部位错密度的降低;基于位错热激活运动理论,Joule热使位错运动的晶格摩擦阻力降低,电致塑性作用下电子风力对位错施加额外的力(或电致塑性作用降低了位错热激活运动阻力),从而促使位错迁移率增加。一方面位错运动阻力降低,同时位错还受到额外的电子风力,样品发生塑性形变从而使残余应力得以释放。在脉冲电流作用时,Joule热效应和电致塑性效应同时发生,因此脉冲电流对材料的实际作用效果是电致塑性和Joule热效应的耦合效果。因此,利用脉冲电流处理消除材料残余应力时,材料对Joule热效应和电致塑性效应的响应方式共同决定了脉冲电流对材料的处理效果。当材料塑性行为对Joule热不敏感时,电致塑性效应可能占主导;当材料塑性行为对电致塑性不敏感时,热效应可能占主导。而一般情况下广泛研究的金属材料如铝合金、镁合金、钛合金和钢铁等在脉冲电流作用下往往对热效应和电致塑性都敏感,因此除了热效应和电致塑性效应对材料的单独影响,2种效应对材料的耦合作用决定了最终的实际处理效果。由于目前尚缺乏对电致塑性机理的统一认识(电子风力理论中,脉冲电流降低位错滑移的能量壁垒或增加位错振动频率,脉冲电流改变位错磁芯的局域能态,脉冲电流改变位错绕过阻碍方式等),因此针对特定材料在电致塑性效应和热效应耦合作用下的响应方式需具体分析和研究。

(2) 初始残余应力的重要作用。高能脉冲电流消除材料残余应力时,残余应力的消除与初始残余应力的大小具有重要关系。残余应力消除的本质是储存在材料内部的残余应力通过位错运动使材料发生塑性形变而释放,初始残余应力存储的能量是材料塑性形变的重要驱动力之一。因此脉冲电流作用下的Joule热效应和电致塑性效应有效降低材料形变阻力的同时,材料内部储存的弹性能量使材料发生塑性形变而得以释放。储存的弹性能量越大,残余应力在高能脉冲电流作用下越容易消除。文献[24]和[29]认为残余应力的消除存在阈值电流密度,并且根据文献[40]的实验结果统计分析,我们发现此阈值电流密度与初始残余应力大小呈直线关系,初始残余应力越大阈值电流密度越小。此种现象有2种理解,一种是电致塑性和Joule热效应使位错运动晶格摩擦阻力降低从而使流变应力降低,固定的电参数下此降低的流变应力为固定值。当材料流变应力降低到比初始残余应力更小时,材料便会发生塑性形变从而使残余应力减小到和流变应力大小一致。另一种是高能脉冲电流作用下,漂移电子对位错施加额外的电子风力,此电子风力和残余应力产生的合力大于位错运动阻力时,位错发生运动,材料发生塑性形变以释放残余应力。

(3) 材料类型和状态的影响。不同材料内部的残余应力对脉冲电流作用的响应存在差异。首先,不同纯金属本身的电致塑性效应现象剧烈程度存在差异,在同一电流密度作用下金属Ti比Fe、Cu、Al等金属的塑性响应更为剧烈[64]。其次,根据电致塑性相关理论,电子风力与材料内缺陷产生交互作用,从而对材料的塑性行为产生影响,因此材料内部空位、位错等晶格缺陷浓度也会导致残余应力对电流的响应发生变化。另外,材料溶质原子含量也对脉冲电流作用下材料塑性行为产生重要影响[84,85]。Okazaki等[81]研究了同一电流密度时,材料中溶质原子含量与电子风力造成的应力降之间的关系,发现由电子风力造成的应力降与材料中溶质原子含量成线性关系,溶质原子浓度越高电子风力作用越显著。因此,材料类型、晶格缺陷密度、溶质原子浓度等都会影响材料内部残余应力对脉冲电流作用的响应。材料类型的差异可能是低能连续脉冲电流对材料中固有的残余应力作用没有统一结果的重要原因。

(4) 升降温速率的影响。升降温速率是影响材料中残余应力的一个重要因素[74]。在传统的热处理过程中,加热时材料表面首先升温并与内部形成温度梯度,材料表面层率先发生膨胀。由于材料内部升温滞后于材料表面,材料芯部约束了材料表面的膨胀,在材料表面形成压应力,而在材料芯部形成拉应力。一般来说,升温速率越快,材料表面与芯部形成的温度梯度越大,导致的应力也越大。根据文献[27]报道,在高能脉冲电流处理过程中,材料在1 ms内从室温升温到250℃,升温速率达到了平均约2 × 105℃/s,这一快速升温过程会促进材料表面残余压应力的形成。但另一方面,脉冲电流处理的加热过程与传统热处理不同,电流通过材料时对材料整体同时进行加热,因此材料表面和芯部的升温过程理论上是同步的。即使考虑到趋肤效应的影响,毫秒级周期的脉冲电流在钢中的趋肤深度一般也在毫米量级。因此在材料的表面层附带产生的温度梯度要低于传统的热处理工艺,此脉冲电流导致的快速升温对于残余应力的影响有可能被脉冲电流处理加热的均匀性部分抵消。如能通过有限元分析对热处理和脉冲电流处理条件下样品中的温度与应力分布及演化过程进行模拟分析,有望进一步澄清脉冲电流处理过程中升温速率对残余应力的影响规律,但目前尚未见相关的研究报道。而脉冲电流处理的降温过程中一般不再施加电流,其过程与传统热处理的降温过程应无明显差异。降温过程中,材料整体发生冷却收缩,但是表面由于发生过塑性形变,其收缩程度与材料内部不一致,从而在材料表面形成拉应力在材料内部形成压应力。

脉冲电流处理消除残余应力的机理包括2方面:① 脉冲电流导致的Joule热效应和电致塑性效应促进位错运动,降低材料的流变应力,从而使材料可以在更低的应力水平上发生塑性变形。其中起关键作用的是电致塑性效应,由于电致塑性效应与通过材料的电流密度呈正相关,因此峰值电流密度的大小正比例于残余应力的消除效果。电流作用时间和脉冲频率也应该正比于残余应力的消除效果,但这2者往往会伴随着Joule热的增加,其影响难以与Joule热效应区分开来,目前仍缺乏相应的规律性研究结果。② 脉冲电流导致的应力改变(热应力、箍缩效应、磁致伸缩效应、瞬时热膨胀应力)、外加应力(变形、冲击)和残余应力的联合作用构成了促进塑性变形的驱动力。其中脉冲电流导致的各项应力改变一般情况下均与脉冲电流密度正相关,在无外应力条件下,其与残余应力的合力驱动塑性变形的发生,因此,残余应力越小,消除残余应力需要的脉冲电流越大,而且有脉冲电流密度阈值存在。此外,瞬时热膨胀应力对于残余应力的消除起着十分主要的作用,瞬时热膨胀应力是由于瞬时升温条件下热膨胀滞后于温升而导致的热应力,其大小正比于样品的温升。对于高密度脉冲电流处理,样品的温度可以在微秒量级内升高上百度,可以导致极高的瞬时热应力,从而有效消除材料中的残余应力。对于连续低能脉冲电流,单个脉冲电流导致的温升仅为几度甚至更低,相当于一系列低水平应力的振动冲击,其对残余应力的影响较弱。而对于电流辅助加工和电冲击处理则是主要依靠外加应力和残余应力联合作用促使材料发生变形,释放残余应力。电致塑性对残余应力的消除具有决定性作用,尽管电致塑性的微观本质还没有统一结论,但是电致塑性使材料软化的现象却得到普遍认可,脉冲电流的Joule热和电致塑性作用下材料的流动应力降低,从而有利于残余应力的释放。由于电致塑性的微观本质还未得到一致确认,因此脉冲电流作用下材料残余应力的释放具体微观过程的观察和机理目前还存在欠缺。脉冲电流作用下样品中残余应力的消除相关的机理还有待进一步研究和揭示。

5 总结与展望

经过科研人员近40年来的努力,在利用脉冲电流调控金属材料残余应力研究领域,目前已形成高能脉冲电流处理、低能连续脉冲电流处理、连续脉冲电流耦合外力处理、电冲击处理(高能脉冲电流耦合锤击处理)等多种处理技术,处理的材料涵盖了钢材、铝合金、钛合金、镁合金、钴合金等主要的金属材料种类。目前高能脉冲电流处理和力电耦合处理技术的有效性已基本明确,但低能连续脉冲电流处理技术的有效性仍存在争议,除了Joule热作用,低密度脉冲电流对残余应力是否具有显著作用还有待澄清。

对于脉冲电流处理消除残余应力的微观机理,一般认为,相比于趋肤效应、磁致伸缩效应、箍缩效应等电流副效应,Joule热效应和电致塑性对残余应力的消除起主要影响。但目前对脉冲电流作用下材料残余应力释放的具体微观过程的观察和机理描述尚不明晰。其主要问题之一在于虽然电致塑性效应已被广泛认可,但是其背后与电子风力相关的作用机理一直存在争议。目前对脉冲电流消除残余应力的机理有2种理解,一种是电致塑性和Joule热效应使位错运动晶格摩擦阻力降低从而使流变应力降低,当材料流变应力降低到比初始残余应力更小时,材料便会发生塑性形变从而使残余应力减小。另一种则认为,脉冲电流作用下,漂移电子对位错施加额外的电子风力,此电子风力和残余应力产生的合力大于位错运动阻力时,位错发生运动,材料发生塑性形变以释放残余应力。另一方面,脉冲电流作用过程中瞬时热膨胀应力、材料受到的振动、感生磁场对材料的作用力等对材料残余应力消除的影响规律还有待进一步澄清。

高能脉冲电流处理技术消除材料中残余应力效果明确,甚至可以实现残余应力100%的消除效率,但由于其需要高压大电流脉冲设备,因此在实际应用中,特别是对于大型工件的处理会受到很大的限制,在未来的研究工作中应着重考虑建立分区处理技术或局域化处理技术。低能连续脉冲电流处理技术具有绿色节能、参数可控、简易便捷、安全稳定等诸多优点,其对残余应力的调控比高能脉冲电流处理更具吸引力和应用潜力。目前研究报道结果的分歧主要与材料的相关物理性能和力学性能相关,在今后的工作中应考虑如何进一步澄清材料结构、性能参数与脉冲电流消除残余应力效果间的相互关系,此外脉冲电流波形、频率等参数的影响也有待于更加深入的探究与分析。在材料加工过程中施加脉冲电流辅助,例如脉冲电流辅助超声表面处理、脉冲电流辅助拉拔、脉冲电流辅助轧制等技术具有良好的残余应力调控效果。在脉冲电流作用下材料形变阻力降低,使其更容易发生形变从而在表面引入压应力。此类技术的拓展、开发与应用是脉冲电流消除、调控材料残余应力的一个重要的研究方向。

沪公网安备31011202020290号

沪公网安备31011202020290号