分享:热处理对一种双峰晶粒结构超低碳9Cr-ODS钢显微组织与力学性能的影响

张家榕1,2, 李艳芬 ,2,3, 王光全2,4, 包飞洋2,4, 芮祥2,4, 石全强2,3, 严伟2,3, 单以银

,2,3, 王光全2,4, 包飞洋2,4, 芮祥2,4, 石全强2,3, 严伟2,3, 单以银 ,2,3, 杨柯2

,2,3, 杨柯2

1.

2.

3.

4.

采用粉末冶金方法制备了一种具有双峰晶粒结构的超低碳9Cr-ODS (氧化物弥散强化)钢,通过OM、SEM、TEM、显微硬度和拉伸性能测试,研究了热处理工艺对其显微组织和力学性能的影响。结果表明,超低碳9Cr-ODS钢经正火+回火后为回火马氏体组织,具有粗、细晶分明的结构特征。细晶区的平均晶粒尺寸约为1.6 μm,粗晶区的平均晶粒尺寸约为4.3 μm。同时,基体中存在大量的位错结构,且纳米级氧化物数密度可达约1022 m-3。不同的热处理工艺不会改变超低碳9Cr-ODS钢粗、细晶双峰晶粒结构特征。经热处理后,细晶区比粗晶区具有更高的硬度。随正火温度升高,粗、细晶区的显微硬度先上升后下降,且在1100℃正火时达到最高。正火温度一定,回火温度从700℃升高至800℃时,粗、细晶区的显微硬度先下降后上升。700和750℃回火时,组织得到回复,发生软化,温度越高硬度越低;而在800℃回火时,超低碳9Cr-ODS钢因发生部分奥氏体相变导致硬度提高。25℃拉伸实验结果与硬度的变化趋势一致,随回火温度升高,超低碳9Cr-ODS钢的强度先降低后增加,延伸率则呈现相反趋势。700℃拉伸实验结果表明,超低碳9Cr-ODS钢的强度随回火温度的升高稍有降低。结合力学性能及断口分析结果,分析了双峰晶粒结构超低碳9Cr-ODS钢的断裂机制。经1150℃、1 h正火+ 750℃、1 h回火后,超低碳9Cr-ODS钢具有最优的强塑性匹配。

关键词:

随着社会的发展和科技的进步,人们对于能源的需求日益增加。核聚变能具有原料丰富、安全可靠、清洁高效以及有限的核扩散风险等优势,因此开发先进的核聚变堆成为未来发展核能的主要方向之一[1,2]。而目前主要有2大因素制约核聚变堆的发展:一是如何实现聚变堆系统的自持;二是开发满足聚变堆系统运行环境的结构材料。聚变堆系统的服役环境非常严苛,结构材料要承受高温和14 MeV高中子辐照等严峻考验。因此开发低活化、耐高温、抗中子辐照的结构材料具有十分重要的意义[3]。

氧化物弥散强化(oxide dispersion strengthened,ODS)钢是面向先进核能系统开发的结构材料[4]。热力学稳定的氧化物颗粒弥散分布在基体中,通过第二相粒子的强化作用,使材料具有优异的高温组织稳定性和抗高温蠕变能力。辐照实验和相关模拟研究[5,6]表明,氧化物粒子与基体的界面能够成为吸收辐照空位和He泡的“陷阱”,从而提高材料的辐照耐受能力。

ODS钢通常采用机械合金化的方法制备,通过高能球磨,打破固溶度界限,使纳米级氧化物固溶进基体中。同时,在球磨过程中,粉末经历不断破碎和焊合,发生剧烈塑性变形[7,8]。所以,ODS钢除了在基体中弥散分布有大量纳米级氧化物第二相外,还兼具亚微米级晶粒尺寸的特点[9,10]。这就导致ODS钢具有非常高的高温强度,但塑性相对较差[11~14]。Ma[15]和Wang等[16]提出设计一种双峰晶粒分布的微观结构有望改善材料的塑性,并成功制备出具有双峰晶粒结构的材料,使其兼具高强度和较高的延伸率。此外也有研究[17,18]提出,通过实现晶粒尺寸梯度化,可以有效改善材料的强韧性。这种双峰晶粒结构的设计思想是利用细晶粒保证材料的高强度,粗晶粒提供应变硬化能力,使材料在强度不显著降低的前提下,塑性也得到提高。为获得双峰晶粒结构,通常采用2种方法[19]:一为传统物理冶金方法,其基于严重塑性变形的热机械处理,通过特定的退火条件获得;二是采用粉末冶金方法,通过机械球磨制备金属粉末,并对不同球磨条件下的粉末进行配比,热固化成型后获得。由于ODS钢普遍采用粉末冶金方法进行制备,基于此,本工作拟采用粉末冶金的方法,设计一种具有双峰晶粒结构的ODS钢,以改善ODS钢的强塑性配合。

此外,ODS钢中含有一定的C。C除了固溶在基体中,还主要以M23C6碳化物的形式析出。M23C6一般分布在原始奥氏体晶界和亚晶界附近,钉扎晶界和位错,起析出强化作用。然而,在550~700℃长时时效后发现,随着温度升高和时间延长,M23C6会发生长大熟化,使碳化物周围形成元素贫瘠区,从而导致基体弱化[20~22]。碳化物尺寸过大时,还会发展成裂纹源,恶化材料的使用寿命,影响材料的服役安全[23,24]。为了使ODS钢能够长时、高温服役,必须尽可能降低碳化物对材料的恶化作用。因此,在常规含碳9Cr-ODS钢基础上[25~28],发展了超低碳9Cr-ODS钢[29],其大幅降低C含量以减少乃至消除碳化物;适当增加奥氏体化元素Mn以减少降C的影响获得全马氏体组织,并增加钢的淬透性。由此制备出的材料已经基本消除了M23C6,并获得马氏体组织。这种新型超低碳9Cr-ODS钢面向核电系统中更高温/辐照的严苛环境,显示出非常大的应用潜力。

考虑到这种双峰晶粒结构的材料具有区别于传统的均一组织的形貌特征,其对应的热处理制度必然会有相应改变。基于此,本工作针对这种新型双峰晶粒结构的超低碳9Cr-ODS钢,通过研究热处理工艺对其显微组织和力学性能的影响,从而获得使材料具有优良强塑性匹配的最佳热处理工艺。

1 实验方法

采用真空冶炼、气雾化制粉、机械合金化(mechanical alloying,MA)、热锻和热轧等方法制备出实验用超低碳9Cr-ODS钢。为减少乃至消除碳化物,在材料制备过程中尽可能避免C源的引入,因此粉末的存取和球磨均在Ar气保护气氛中进行。预合金粉末(名义成分为:Fe-9Cr-1W-1Mn,质量分数,%,下同)的尺寸为50~150 μm,Y2O3粉末的尺寸为30~50 nm,球磨机选用12L全方行星式球磨机,球料比为10∶1,主盘转速为150 r/min,球磨时间为90 h。将球磨后的合金粉末装入包套,在300℃抽气4 h后焊接密封。然后在1150℃热锻使粉末固化成型,最后对锻造后的材料进行1100℃热轧,制备成厚度为10 mm左右的板材。制备的9Cr-ODS钢实际化学成分为Fe-9.25Cr-1.02W-1.05Mn-0.27Y2O3-0.012C。

采用正火+高温回火的热处理工艺。过低的正火温度不利于材料中可能的析出相固溶。提高正火温度,则有利于ODS钢组织和成分更为均匀。然而,当正火温度高于1200℃时,ODS钢的晶粒尺寸和氧化物析出相均会发生较为明显的长大粗化[30]。适当的高温回火可以保证ODS钢发生回复,获得较为理想的强韧性。基于大部分文献中ODS钢的正火温度一般为1050℃、回火温度为800℃[28,30~32],本工作超低碳9Cr-ODS钢的正火温度选择在1050~1200℃、回火温度在700~800℃区间内。具体的热处理制度正交设计如表1所示。

表 1 超低碳9Cr-ODS (氧化物弥散强化)钢的热处理制度

Table 1

| Normalizing process | Tempering process |

|---|---|

| 1050oC, 1 h, AC | 700oC, 1 h, AC or 750oC, 1 h, AC or 800oC, 1 h, AC |

| 1100oC, 1 h, AC | 700oC, 1 h, AC or 750oC, 1 h, AC or 800oC, 1 h, AC |

| 1150oC, 1 h, AC | 700oC, 1 h, AC or 750oC, 1 h, AC or 800oC, 1 h, AC |

| 1200oC, 1 h, AC | 700oC, 1 h, AC or 750oC, 1 h, AC or 800oC, 1 h, AC |

将热处理后的样品进行机械研磨、抛光和化学侵蚀,腐蚀剂为10 g FeCl3 + 30 mL HCl + 120 mL H2O溶液,采用LSM 700型激光共聚焦光学显微镜(OM)进行金相组织观察;采用S-3400N型扫描电子显微镜(SEM)观察粉末和拉伸断口的形貌;采用Mastersizer 2000激光粒度仪对球磨前后的粉末进行粒度测量;使用Talos F200X场发射透射电子显微镜(TEM)对显微组织及第二相形貌进行分析。TEM样品通过化学电解双喷制备,电解双喷液为10% (体积分数)高氯酸酒精溶液,电解双喷温度为-20℃,电压为25 V。

使用LM247AT型全自动显微硬度计对热处理后的样品进行显微硬度测试,载荷为100 g,保载时间为15 s,测量5个点取平均值。室温(25℃)和700℃拉伸性能测试分别在Zwick-Z150型电子式万能试验机、INSTRON 5582型电子式万能试验机上进行。拉伸应变速率为10-4 s-1。拉伸样品为GB/T 288.1中规定的板状试样,沿轧制方向取样,平行段尺寸为20 mm (长) × 4 mm (宽) × 1.5 mm (厚)。

2 实验结果

2.1 粉末的形貌

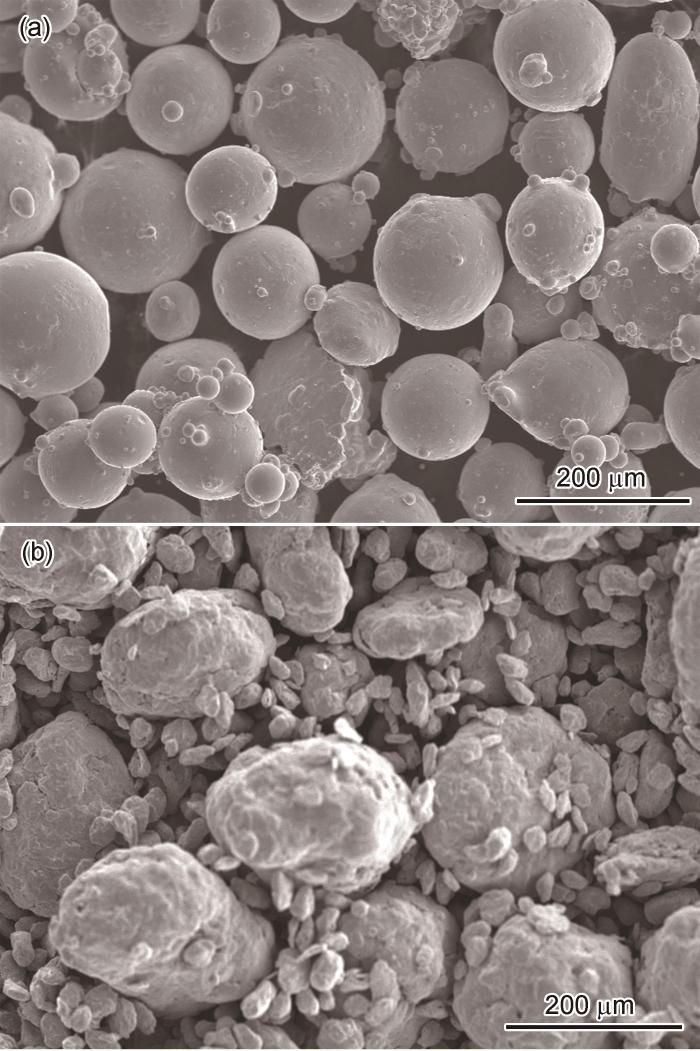

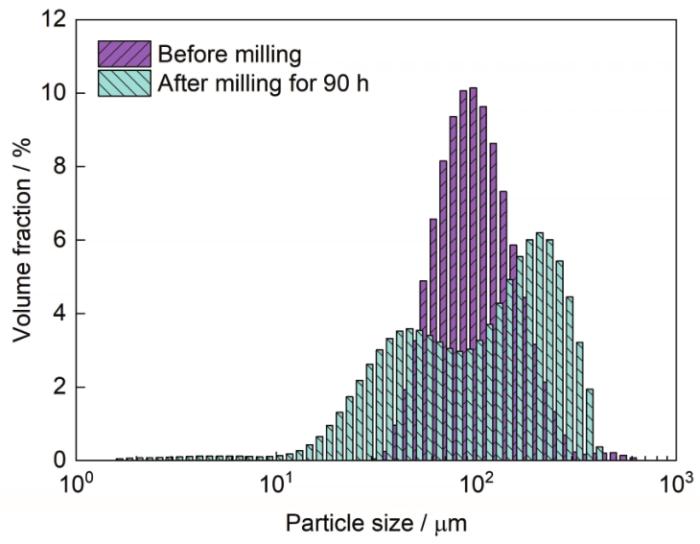

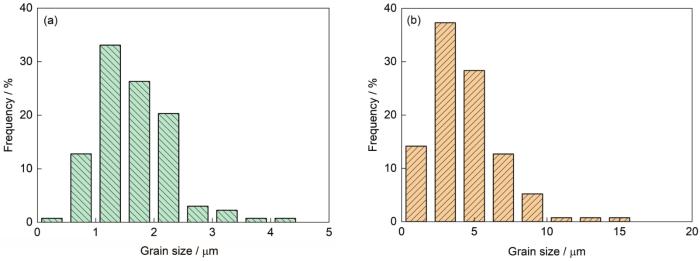

球磨前后的粉末SEM像如图1所示。球磨前后粉末的粒度分布如图2所示。可见,球磨前,粉末为规则球形颗粒,尺寸约为53~170 μm,呈正态分布,测得粉末D(10) = 54.8 μm (表示尺寸在≤ 54.8 μm的粉末累积体积占比为10%,下同),D(50) = 94.0 μm,D(90) = 170.8 μm。经过球磨90 h后,粉末呈不规则球形颗粒,呈现粗细粉混合形态,粉末表面凹凸不平。粉末尺寸呈现粗细粉双峰分布,测得粉末D(10) = 25.9 μm,D(50) = 107.1 μm,D(90) = 251.5 μm,细粉的尺寸约为25~80 μm,波峰尺寸约为45 μm;粗粉的尺寸约为80~250 μm,波峰尺寸约为200 μm。

图1

图1 球磨前后粉末的SEM像

Fig.1 SEM images of powders before (a) and after (b) ball milling for 90 h

图2

图2 球磨前后粉末的粒度分布

Fig.2 Distribution diagram of particle size before and after ball milling

2.2 微观组织

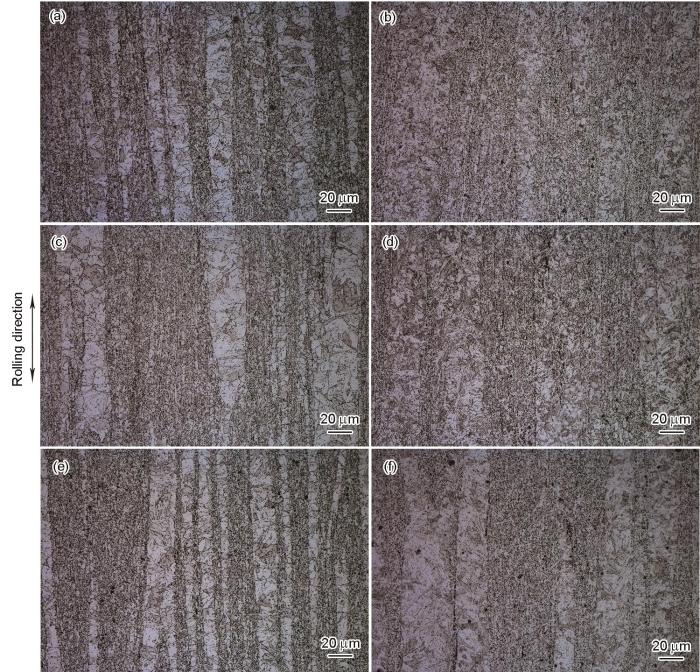

图3为超低碳9Cr-ODS钢经1150℃、1 h正火和不同温度回火后的OM像。从图3a可以看出,1150℃、1 h正火后,超低碳9Cr-ODS钢为淬火马氏体组织。组织呈现双峰晶粒结构,粗、细晶分明,且粗晶沿轧向延长。700和750℃回火后的组织形貌基本相同,为明显的回火马氏体组织,如图3b和c所示。然而,800℃回火后(图3d),粗晶区组织发生明显的碎化,其形貌与细晶区接近,但仍可见粗、细晶区间的界限。

图3

图3 超低碳9Cr-ODS钢经1150℃、1 h正火和不同温度回火后的OM像

Fig.3 OM images of ultra-low carbon 9Cr-ODS steel normalized at 1150oC, 1 h and tempered at different temperatures

(a) 1150oC, 1 h, AC (b) 1150oC, 1 h, AC + 700oC, 1 h, AC

(c) 1150oC, 1 h, AC + 750oC, 1 h, AC (d) 1150oC, 1 h, AC + 800oC, 1 h, AC

图4为超低碳9Cr-ODS钢分别在1050、1100和1200℃正火1 h后,再在750和800℃回火后的OM像。可以看出,正火温度对9Cr-ODS钢的显微组织没有明显的影响。正火温度不同、回火温度为750℃的超低碳9Cr-ODS钢均具有典型的回火马氏体组织,其中粗晶区的回火马氏体板条更加明显。而在正火温度不同、回火温度为800℃的超低碳9Cr-ODS钢中,粗晶区的马氏体板条发生碎化,呈现淬火马氏体形貌特征。正火温度越低,这种碎化越明显。

图4

图4 超低碳9Cr-ODS钢分别经不同热处理工艺后的OM像

Fig.4 OM images of ultra-low carbon 9Cr-ODS steel under different heat treatmens

(a) 1050oC, 1 h, AC + 750oC, 1 h, AC (b) 1050oC, 1 h, AC + 800oC, 1 h, AC

(c) 1100oC, 1 h, AC + 750oC, 1 h, AC (d) 1100oC, 1 h, AC + 800oC, 1 h, AC

(e) 1200oC, 1 h, AC + 750oC, 1 h, AC (f) 1200oC, 1 h, AC + 800 oC, 1 h, AC

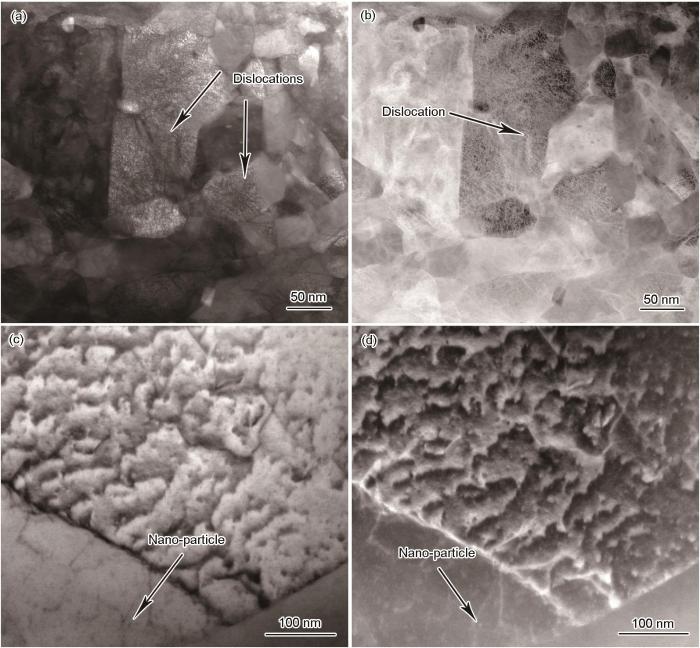

选取1150℃、1 h正火+ 750℃、1 h回火后的超低碳9Cr-ODS钢样品进行TEM观察,结果如图5所示。由图5a和b可知,超低碳9Cr-ODS钢中含有高密度的位错,且位错相互纠缠,并可观察到位错在晶界附近塞积。由图5c和d可见,基体中均弥散分布有大量尺寸细小的纳米级氧化物颗粒,尺寸通常小于10 nm,数密度可达约1022 m-3,且位错被纳米级氧化物钉扎。

图5

图5 超低碳9Cr-ODS钢经1150℃、1 h正火+ 750℃、1 h回火后的TEM明场像和高角环形暗场(HAADF)像

Fig.5 Low (a, b) and high (c, d) magnified bright field TEM images (a, c) and corresponding high angle annular dark field (HAADF) images (b, d) of ultra-low carbon 9Cr-ODS steel normalized at 1150oC, 1 h and tempered at 750oC, 1 h

2.3 显微硬度

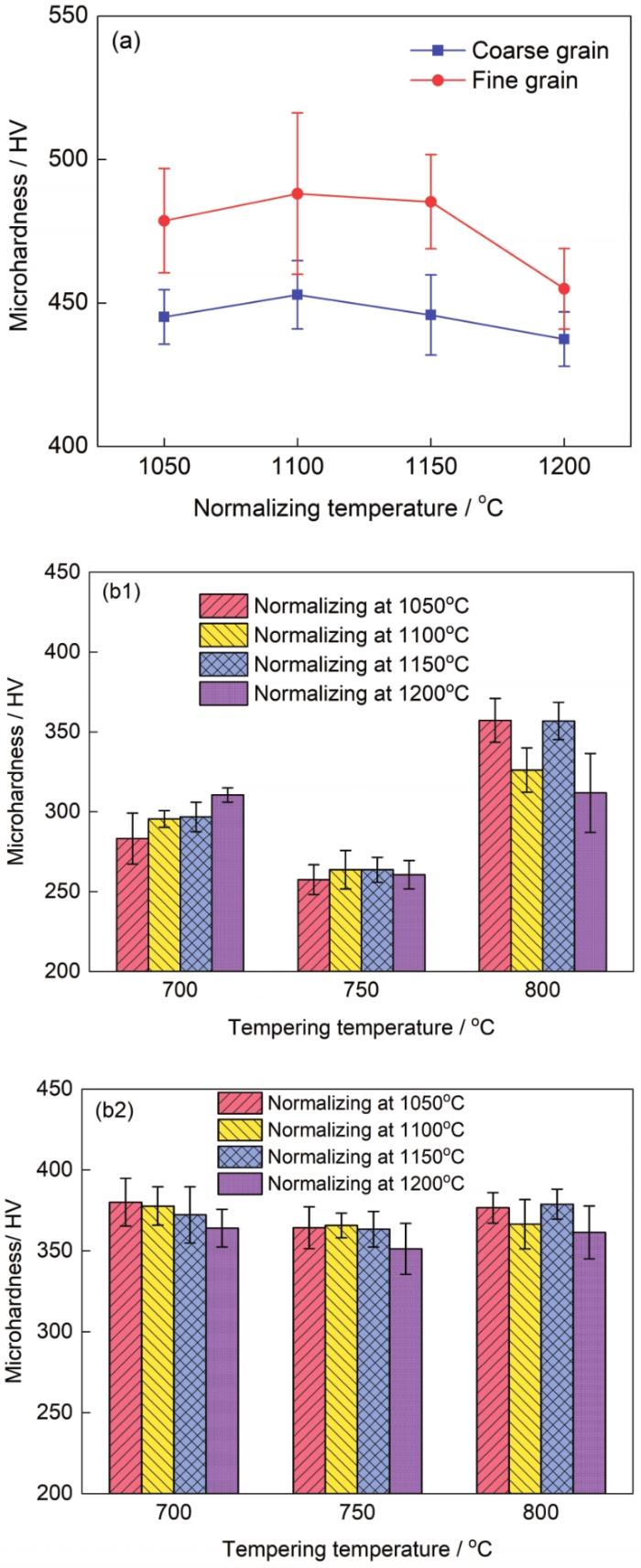

为了研究双峰晶粒结构对超低碳9Cr-ODS钢力学性能的影响,分别对不同热处理后材料中的粗晶区和细晶区进行显微硬度测试,结果如图6所示。可以看出,粗、细晶区硬度差异明显,细晶区比粗晶区具有更高的硬度。图6a显示,当正火温度从1050℃提高至1200℃时,显微硬度呈现先增加后减少的趋势。在1100℃正火时,粗、细晶区均具有最大的显微硬度,且1150℃正火时2者硬度差值最大(约39 HV)。当正火温度从1150℃继续提高到1200℃时,显微硬度发生明显下降,细、粗晶区的显微硬度分别下降到455和438 HV,此时硬度差值最低(约17 HV)。从图6b1和b2可以看出,当超低碳9Cr-ODS钢正火后进一步经过高温回火,显微硬度发生明显下降。当正火温度相同,回火温度从700℃升高至800℃时,粗、细晶区的显微硬度均呈现先下降后上升的趋势,其中粗晶区的显微硬度变化更大。回火温度在750℃时,粗、细晶区的硬度均下降至最低,此时,粗、细晶区具有最大的硬度差值(约100 HV)。

图6

图6 超低碳9Cr-ODS钢在不同热处理工艺下的显微硬度

Fig.6 Microhardness of ultra-low carbon 9Cr-ODS steel under different heat treatments

(a) influence of normalizing temperature on microhardness of coarse-grained and fine-grained regions

(b) influence of tempering temperature on microhardness of coarse-grained (b1) and fine-grained (b2) regions after different temperature normalizations

2.4 拉伸性能

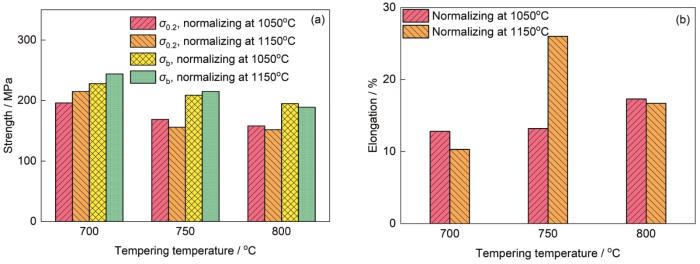

分别选取正火温度为1050和1150℃,回火温度为700、750和800℃的超低碳9Cr-ODS钢进行拉伸性能测试的正交实验,其实验结果如图7和8所示。

图7

图7 超低碳9Cr-ODS钢在不同热处理工艺下的室温(25℃)拉伸性能

Fig.7 Tensile properties of ultra-low carbon 9Cr-ODS steel under different heat treatments tested at room temperatur (25oC)

(a) dependence of strength on tempering temperature (σb—ultimate tensile strength, σ0.2—yield strength)

(b) dependence of total elongation on tempering temperature

图7为室温拉伸实验结果。与图6b1和b2硬度结果一致,在同一正火温度下,随回火温度从700℃升高至800℃,拉伸强度呈现先稍微下降后上升的趋势。其中,1050℃正火+ 750℃回火后,9Cr-ODS钢的抗拉强度、屈服强度和延伸率分别为921 MPa、806 MPa和8.2%。提高正火温度至1150℃后,9Cr-ODS钢的拉伸强度基本保持不变,但延伸率相对有所升高(为11%),表现出较好的强塑性配合。回火温度提高至800℃,9Cr-ODS钢的拉伸强度明显上升,延伸率相应降低。其中1150℃正火后的抗拉强度达到1092 MPa,屈服强度达到926 MPa,延伸率为8.8%,其强度和经1050℃正火的9Cr-ODS钢基本一致,但延伸率有所增加。

700℃拉伸实验结果如图8所示。类似于室温拉伸实验结果,正火温度对材料强度没有明显的影响。随回火温度从700℃升高至800℃,拉伸强度呈现稍微下降趋势。1150℃正火+ 750℃回火后9Cr-ODS钢的抗拉强度、屈服强度和延伸率分别为215 MPa、156 MPa和26%,较其他热处理制度表现出更优的强塑性配合。

图8

图8 超低碳9Cr-ODS钢在不同热处理工艺下的700℃高温拉伸性能

Fig.8 Tensile properties of ultra-low carbon 9Cr-ODS steel under different heat treatments tested at 700oC

(a) dependence of strength on tempering temperature

(b) dependence of total elongation on tempering temperature

2.5 拉伸断口形貌

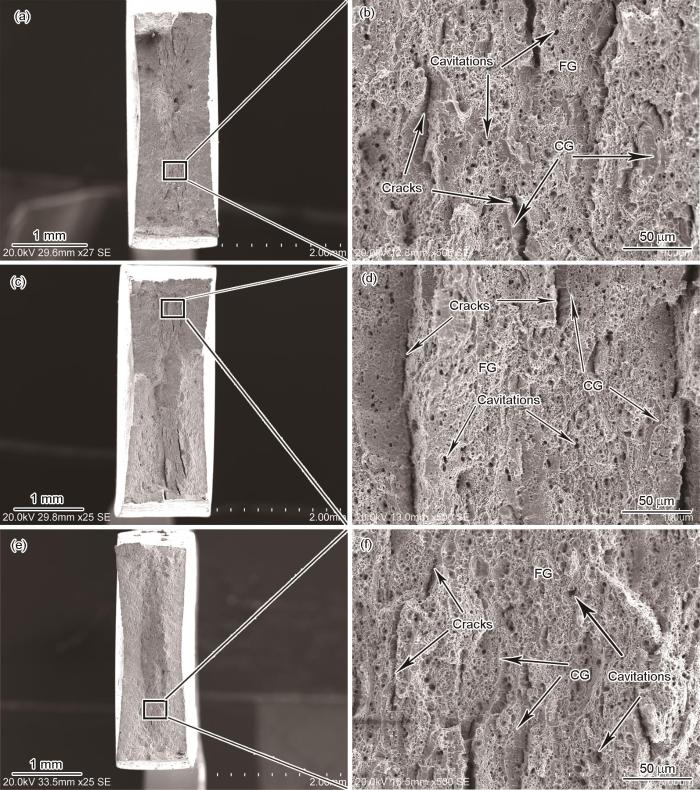

图9为超低碳9Cr-ODS钢经1150℃、1 h正火 + 不同温度回火(700、750和800℃)后的室温拉伸断口形貌。从宏观形貌(图9a和c)可以看出,700和750℃回火后的拉伸断口均有细长条状的二次裂纹。其显微形貌(图9b和d)显示,二次裂纹主要出现在粗晶区与细晶区界面处。断口形貌主要以韧窝为主,细晶区韧窝尺寸为0.5~2 μm,与细晶区晶粒尺寸相当。粗晶区韧窝尺寸相对粗大,为2~5 μm。此外,在粗晶区还可观察到少量准解理面的存在。800℃回火后的拉伸断口(图9e和f)同样存在部分二次裂纹和细小韧窝,但相较700和750℃回火后的断口,其二次裂纹更为短浅,但韧窝形貌基本相似。不同热处理条件下的断口处均观察到细晶区存在大量深且细小的孔洞存在。

图9

图9 超低碳9Cr-ODS钢经1150℃、1 h正火 + 不同温度回火后的室温拉伸断口形貌

Fig.9 Low (a, c, e) and locally high (b, d, f) magnified tensile fracture SEM images of ultra-low carbon 9Cr-ODS steel tested at room temperature after normalization at 1150oC, 1 h + tempering at 700oC (a, b), 750oC (c, d), and 800oC (e, f) (CG represents coarse-grained region and FG represents fine-grained region)

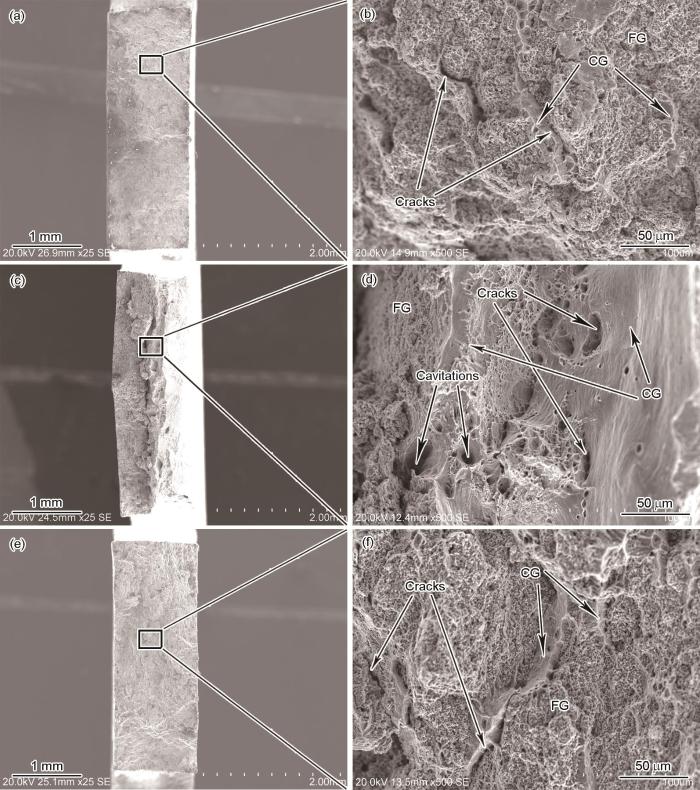

图10为经1150℃、1 h正火+不同温度回火(700、750和800℃)后的700℃拉伸断口形貌。从宏观形貌(图10c)可以看出,750℃回火后的拉伸断口上存在一条细长的二次裂纹,几乎贯穿整个横截面。显微形貌(图10d)可见,细晶区仍以细小韧窝为主,但在粗晶区可观察到准解理面和大量滑移涟波。此外,在细晶区内观察到部分大且深的孔洞存在。700和800℃回火后的拉伸断口宏观形貌(图10a和e)显示,断口相对平整,没有明显的颈缩,二次裂纹不明显。显微形貌(图10b和f)可见,在粗晶区与细晶区界面处存在部分二次裂纹,细晶区可见大量细小等轴韧窝,而粗晶区韧窝大且浅,几乎不可见,同时观察到撕裂棱存在。

图10

图10 超低碳9Cr-ODS钢经1150℃正火、1 h + 不同温度回火后的700℃拉伸断口形貌

Fig.10 Low (a, c, e) and locally high (b, d, f) magnified tensile fracture SEM images of ultra-low carbon 9Cr-ODS steel tested at 700oC after normalization at 1150oC, 1 h + tempering at 700oC (a, b), 750oC (c, d), and 800 oC (e, f)

3 分析与讨论

3.1 球磨对粉末尺寸的影响

球磨过程中,粉末与磨球、粉末与粉末之间将不断撞击,粉末颗粒受到剧烈的冲击力和剪切力作用,将发生破碎,尺寸变得细小,而细小的粉末颗粒又会在外力的作用下发生焊合,重新结合成新的粉末颗粒,粉末的破碎和焊合彼此竞争,最终实现粉末的合金化[7]。从图1和2可知,经球磨后,粉末经历了严重的塑性变形,与球磨前粉末尺寸相比,经球磨90 h后,粉末的尺寸分布发生了明显的宽化和双峰化,而双峰化的粉末尺寸分布是获得双峰晶粒结构9Cr-ODS钢的关键[19,33]。球磨过程中,细粉由于尺寸较粗粉小,其受到撞击的几率更大,承受的塑性变形更严重,从而晶粒细化效果更显著。在粉体成型过程中,粗粉颗粒受轧制影响,沿轧向被拉长,从而表现为显微组织中细长的粗晶区。统计了经1150℃、1 h正火 + 750℃、1 h回火后,超低碳9Cr-ODS钢细晶区和粗晶区的晶粒尺寸,如图11所示。由图可知,细晶区的平均晶粒尺寸约为1.6 μm,粗晶区的平均晶粒尺寸约为4.3 μm。可见,细晶区具有更小的晶粒尺寸。

图11

图11 经1150℃、1 h正火及750℃、1 h回火后粗细晶区的晶粒尺寸分布

Fig.11 Distributions of grain size of fine-grained regions (a) and coarse-grained regions (b) after normalizing at 1150oC for 1 h and tempering at 750oC for 1 h

3.2 热处理对显微组织的影响

显微组织观察表明,超低碳9Cr-ODS钢具有粗、细晶区分明的晶粒形貌,说明本工作制备的超低碳9Cr-ODS钢获得了预期的双峰晶粒组织。通过热处理工艺调控发现,热处理并不会改变这种粗、细晶区双峰晶粒的结构特征,如图3和4所示。

超低碳9Cr-ODS钢经正火处理后获得硬而脆的典型淬火马氏体组织,如图3a所示。正火温度越高,合金元素固溶越完全,组织越均匀,然而原始奥氏体晶粒长大也愈加明显。正火后,再经700℃回火,脆性马氏体组织得到回复,显示回火马氏体的组织特征。回火温度提高至750℃后,组织得到进一步回复,马氏体板条发生宽化。但当回火温度提高到800℃时,粗晶区发生了明显的组织碎化,这种碎化随正火温度的降低而愈加明显。根据前期研究结果[29],超低碳9Cr-ODS钢的奥氏体开始转变温度(Ac1)和完全奥氏体化温度(Ac3)分别在808和829℃左右。回火温度为800℃时,非常接近Ac1。因此推测,在800℃回火时超低碳9Cr-ODS钢可能发生了部分奥氏体化逆转变。当进一步冷却至室温时,奥氏体化的组织发生了二次马氏体转变,形成了更硬的淬火马氏体,从而使马氏体板条更加碎化,这在粗晶区更为明显。正火温度越高,合金元素固溶越完全,原始奥氏体晶粒长大越明显[34],则冷却至室温后,淬火马氏体板条束越粗大,表现为粗晶区的碎化不如正火温度稍低时明显。

TEM观察结果显示,经过1150℃、1 h正火 + 750℃回火后,超低碳9Cr-ODS钢内仍含有高的位错密度,同时基体中弥散分布了大量细小的氧化物颗粒,如图5所示。有研究[30]表明,ODS钢中的纳米级氧化物非常稳定,在1200℃下的长大速率仍十分有限,这保证了材料具有优异的高温组织稳定性。基体中的位错密度非常高,且位错之间彼此纠缠,并受到氧化物颗粒的钉扎作用,在热处理时表现非常稳定,因而需要更大的激活能位错才能继续开动。

3.3 热处理对力学性能的影响

从图6~8可知,热处理对超低碳9Cr-ODS钢的力学性能有较为明显的影响,合适的热处理制度可以显著改善材料的力学性能。

随着回火温度的升高,材料的显微硬度和室温拉伸强度均先降低而后增加,延伸率则呈现相反趋势。这符合材料强度和塑性变化的一般规律。当回火温度在700和750℃时,正火温度从1050℃提高至1150℃,虽然超低碳9Cr-ODS钢的硬度和拉伸强度未明显升高,但延伸率有所增加。这表明在1150℃正火时,超低碳9Cr-ODS钢中合金元素的固溶更完全,再经过回火后强塑性得到有效改善。但随正火温度进一步提高至1200℃,超低碳9Cr-ODS钢的硬度明显下降,说明原始奥氏体晶粒长大导致材料发生了软化。为了兼顾超低碳9Cr-ODS钢的组织均匀性和较高的强度,正火温度应选为1150℃。当正火温度一定,回火温度从700℃提高至750℃时,超低碳9Cr-ODS钢的硬度和室温拉伸强度降低,塑性增加,这主要是由于回火导致组织发生了回复。回火温度升高,回复作用进一步加强,组织中的可动位错密度降低,从而使超低碳9Cr-ODS钢硬度和室温拉伸强度降低,延伸率相应增加。然而,当回火温度从750℃提高至800℃时,超低碳9Cr-ODS钢的硬度和室温拉伸强度均明显增加,而延伸率降低。根据3.1节的讨论,在800℃回火时超低碳9Cr-ODS钢可能发生了部分奥氏体相变,在随后冷却至室温形成了更硬的淬火马氏体组织,从而表现出更高的强度和较低的延伸率。

在700℃高温拉伸过程中,由于此时组织发生回复,从而使空位和位错密度降低,基体发生软化,超低碳9Cr-ODS钢的强度明显降低。当正火温度为1050℃时,随回火温度从700℃提高至800℃,超低碳9Cr-ODS钢强度稍有下降,相应地延伸率少量增加。超低碳9Cr-ODS钢经回火热处理后,组织得到回复,且回火温度越高,组织回复越明显。在700℃进行高温拉伸实验时,超低碳9Cr-ODS钢的回复进一步加强,从而表现为回火温度越高,强度越低,延伸率相应增加。经过1150℃正火处理后,超低碳9Cr-ODS钢的拉伸强度随回火温度增加的变化趋势与1050℃正火的相一致,不同的是回火温度为750℃时超低碳9Cr-ODS钢表现出最优异的塑性(延伸率可达26.0%)。由700℃高温拉伸后的拉伸断口形貌可知(图10),回火温度为700和800℃时的断口较为平整,无明显颈缩,形貌上呈现大量的细小韧窝和二次撕裂棱。而回火温度为750℃时,断口具有明显的颈缩变形特征,且韧窝更为粗大。同时观察到区别于其他回火温度拉伸断口的特征形貌,即大量的滑移涟波,表明超低碳9Cr-ODS钢在断裂前经历了严重的滑移变形,显示为更强的塑性变形能力。相比于在700℃回火,750℃回火时回复更完全,粗、细晶区的硬度达到最低,说明超低碳9Cr-ODS钢的基体得到充分软化。然后在700℃高温拉伸时,粗、细晶区组织进一步软化,超低碳9Cr-ODS钢的协调变形能力得以增强,因此在外力作用下表现出优异的塑性。而回火温度为800℃时,由于二次淬火马氏体的形成,导致超低碳9Cr-ODS钢的硬度明显增加,在随后700℃高温拉伸时,回复并不能使超低碳9Cr-ODS钢得到充分软化,从而延伸率较低。

综上,热处理制度为1150℃、1 h正火 + 750℃、1 h回火时,超低碳9Cr-ODS钢具有较为理想的强塑性。

3.4 双峰晶粒组织对力学性能的影响

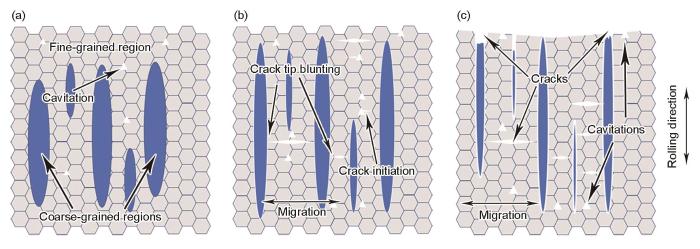

综上可知,热处理并不会改变超低碳9Cr-ODS钢双峰晶粒结构的特征,对其力学性能的影响主要源于对双峰晶粒组织的软硬调控。力学性能结果显示,通过热处理调控粗、细晶区的软硬匹配,可改善材料的强塑性。正火时,细晶区由于晶界占比大,界面能高,原始奥氏体晶粒长大速率更快,软化程度较粗晶区大,见图6a。在700和750℃回火时,粗晶区由于晶界占比小,对位错的阻碍作用不如细晶区显著,因而回复更完全,软化程度较细晶区更大,见图6b1。粗、细晶区的软硬程度可通过Hall-Petch公式量化计算[35,36],即:Hv = H0 + Kd-1/2。其中,Hv为材料的显微硬度,H0和K为与材料有关的常数,d为平均晶粒直径。同时,该公式也适用于屈服强度的计算。显然,细晶区比粗晶区具有更高的显微硬度和屈服强度。在外力作用下,粗晶区会优先发生屈服,通过位错不断增殖、塞积,引起界面处应力集中,从而激发相邻晶区协调变形。通过室温拉伸断口形貌观察(图9)可知,二次裂纹主要出现在粗、细晶区界面处,且粗晶区的韧窝相对粗大。这进一步证明了在双峰晶粒结构的超低碳9Cr-ODS钢中,粗晶区保证了其具有优异的塑性,而细晶区保证其强度及硬度。基于力学性能结果及断口形貌,绘制了双峰晶粒结构材料的断裂机制示意图,如图12所示。

图12

图12 双峰晶粒结构超低碳9Cr-ODS钢断裂示意图

Fig.12 Schematics of fracture of ultra-low carbon 9Cr-ODS steel with bimodal grain structure

(a) a bimodal microstructure after rolling

(b) cavitation, crack initiation, and crack tip blunting

(c) crack propagation and fracture failure

超低碳9Cr-ODS钢经热轧,粗晶区较细晶区更软,因而沿轧制方向被拉长。同时,由于超低碳9Cr-ODS钢采用粉末冶金方法制备,其致密度不可能达到100%,因而组织内必定存在孔洞,其微观组织示意图如图12a所示。在拉伸过程中,沿轧制方向的力持续增大,粗、细晶区首先承受一定应力而发生弹性变形。当外力达到超低碳9Cr-ODS钢的屈服强度时,根据Hall-Petch公式可知,粗晶区会优先发生屈服,沿受力方向被不断拔长,而细晶区由于晶界较多,可承受更大的应力而保持相对稳定。随外力继续增大,粗晶区通过位错的增殖和滑移,发生持续塑性变形,而细晶区则继续承受更大的外加应力。粗晶区的位错在晶界处塞积而引起的应力集中不断增大,会传递至粗、细晶区界面处,导致粗、细晶区界面处应力集中不断增大,进而激发细晶区的位错开动。因而,在由位错塞积而引起的粗、细晶区界面处的内应力和外加应力的双重作用下,细晶区在近粗、细晶区界面处优先发生塑性变形,使应力得以释放。此时,细晶区内部仍保持较高的应力水平。随外力继续增大,细晶区内部应力通过向较软的粗晶区传递而释放,促进粗晶区的位错运动。而由粗晶区的位错运动引起的粗、细晶区界面处的内应力增大,反过来又进一步激发细晶区的位错开动,从而使粗、细晶区协调变形。由此可知,双峰晶粒结构的材料其屈服强度会稍弱于对应的单纯细晶结构材料,但塑性变形能力更强[37]。由于超低碳9Cr-ODS钢中存在部分孔洞,随塑性变形程度增加,这些孔洞会成为应力集中区。在外力作用下,细晶区内的孔洞会发展成微裂纹,并向更软的粗晶区扩展,如图12b所示。而粗晶区由于自身的塑性变形能力强,位于粗晶区内的孔洞不易引起过高的应力集中。当微裂纹尖端扩展至粗、细晶区界面处,受粗晶区的阻碍作用,裂纹扩展受到抑制。但应力会在粗、细晶区界面处释放,从而导致粗、细晶区界面处的应力集中再次增大。最终在外力作用下,粗、细晶区界面处因过高的应力集中而形成二次裂纹。随着细晶区内微裂纹和粗、细晶区二次裂纹扩展至整个受力截面,材料断裂失效,如图12c所示。

经过750℃回火后,粗晶区的软化十分明显,同时粗、细晶区之间有最大的硬度差值,见图6b。室温拉伸断裂后,可发现经750℃回火后的断口上,二次裂纹较其他温度回火后更深而长(图9),这表明在外力作用下粗晶区硬度越低其承担的塑性变形越大,从而使超低碳9Cr-ODS钢具有更大的延伸率。在700℃高温拉伸时,超低碳9Cr-ODS钢发生进一步软化。700℃拉伸断口显示,经1150℃、1 h正火 + 750℃回火后的超低碳9Cr-ODS钢在粗晶区内发生了大量滑移变形,形成了明显的滑移涟波。而经700和800℃回火后的断口形貌并无此特征(图10)。对比分别经1050℃和1150℃正火 + 750℃回火后的700℃拉伸实验结果可知(图8),正火温度从1050℃提高至1150℃后,超低碳9Cr-ODS钢的屈服强度更低,而抗拉强度更高。超低碳9Cr-ODS钢经1150℃正火较1050℃正火屈服强度降低的原因可能在于,1150℃正火后合金元素固溶更完全,再回火时粗晶区回复更充分,基体更软,滑移变形优先在粗晶区开动。同时,由于粗晶区更软,因此需要更多的位错增殖和滑移,才能使粗、细晶区界面处的应力集中引起二次裂纹的萌生和扩展,从而经1150℃、1 h正火的超低碳9Cr-ODS钢表现出更高的抗拉强度和更大的延伸率[38]。由此证明,经1150℃、1 h正火 + 750℃回火后,超低碳9Cr-ODS钢表现为更优的强塑性匹配。

通过双峰晶粒结构设计,超低碳9Cr-ODS钢的强度会稍微下降,但塑性显著增加。这种粗、细晶软硬协调的方法对改善ODS钢的高强度和低韧塑性是可行的。综合考虑热处理制度对材料微观组织和力学性能的影响,认为目前1150℃、1 h正火 + 750℃、1 h回火的热处理工艺,能使超低碳9Cr-ODS钢具有较为优异的强塑性匹配。未来将进一步调控粗、细晶的比例和分布形式,从而优化超低碳9Cr-ODS钢的微观结构,使其获得更为优异的强塑性匹配。

4 结论

(1) 经球磨90 h后,粉末尺寸呈粗细粉双峰分布,细粉的尺寸约为25~80 μm,粗粉的尺寸约为80~250 μm。

(2) 新型超低碳9Cr-ODS钢具备粗、细晶分明的双峰晶粒结构特征,热处理并不会改变这种双峰晶粒结构特征。正火温度从1050℃提高至1200℃,超低碳9Cr-ODS钢的显微组织无明显差异。正火后再经700和750℃回火后获得回火马氏体组织;回火温度提高至800℃时,超低碳9Cr-ODS钢发生了部分奥氏体化转变,粗晶区出现碎化。

(3) 热处理后的超低碳9Cr-ODS钢细晶区的平均晶粒尺寸约为1.6 μm,粗晶区的平均晶粒尺寸约为4.3 μm,且其基体中存在大量的位错结构。纳米级氧化物颗粒的数密度可达约1022 m-3。

(4) 细晶区比粗晶区普遍具有更高的硬度。正火温度从1050℃升高至1200℃,显微硬度呈现先增加后减小的趋势,其中1100℃正火时硬度达到最高值。随回火温度从700℃升高至800℃,显微硬度先下降后上升,750℃时粗、细晶区的显微硬度均最低。

(5) 正火温度一定、随回火温度的升高,超低碳9Cr-ODS钢的室温拉伸强度先减小后增加、延伸率则呈现相反趋势,700℃的拉伸强度则随回火温度升高而降低。超低碳9Cr-ODS钢室温及高温拉伸断口以韧窝和二次裂纹为主,具有韧性断裂特征,主要断裂失效位置为粗、细晶区界面处。

(6) 热处理制度为1150℃、1 h正火 + 750℃、1 h回火时,超低碳9Cr-ODS钢具有良好的强塑性。其室温抗拉强度、屈服强度和延伸率分别为924 MPa、806 MPa和11%;700℃高温抗拉强度、屈服强度和延伸率分别为215 MPa、156 MPa和26%。

来源-金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号