分享:添加3%Zn对Al-Mg-Si-Cu合金非等温时效析出行为的影响

袁波1, 郭明星 ,1,2, 韩少杰1, 张济山1,2, 庄林忠1,2

,1,2, 韩少杰1, 张济山1,2, 庄林忠1,2

1.

2.

利用DSC、TEM、拉伸和硬度测量等方法系统研究了Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe(-3.0Zn) (质量分数,%)合金非等温时效析出行为。结果表明,添加Zn可增加合金低温区和高温区溶质原子团簇析出和回溶量,并促进沉淀相析出,基于DSC分析计算的沉淀相析出激活能和其他材料参数,分别建立了可有效预测2种合金沉淀析出速率的动力学方程;同时,3.0%Zn的添加可有效促进合金非等温热处理时效过程中沉淀相的形核率,致使硬度较高,与不含Zn合金一样其硬度均随时效温度升高而升高,100℃附近升高缓慢,出现一硬度平台,250℃附近出现硬度峰值,随后降低;峰值状态的TEM组织表征显示,非等温热处理可使2种合金均析出大量多尺度β″沉淀相,但是含Zn合金沉淀相数量密度更高,且析出的β″相晶格参数发生显著变化;此外,基于组织和性能测量,建立了2种合金峰值状态沉淀相分布与显微硬度间的经验定量关系。

关键词:

随着全球节能、减排意识的增强,汽车轻量化势在必行。铝合金板材由于优点众多,被广泛研究并逐渐应用于典型汽车零部件的制造。其中Al-Mg-Si-Cu系合金(即,6xxx系铝合金)由于密度低、成形性和焊接性能好,并且具有良好的烤漆硬化能力,被认为是车身外板最具潜力的轻量化选材之一[1~4]。不过随着汽车轻量化进程的加快,对该系合金的烤漆硬化增量和成形性能等也提出了更高要求。传统Al-Mg-Si-Cu系合金经成分和工艺调控后,所能达到的烤漆硬化增量水平(80~110 MPa[5,6])亟需进一步大幅提升,以便更好满足实际应用需求。

大量研究[5~10]表明,Al-Mg-Si-Cu系合金烤漆硬化增量与合金时效析出行为密切相关。传统6xxx系铝合金的沉淀析出序列普遍按如下方式进行[7,8]:过饱和固溶体(SSSS)→溶质原子团簇→GP (Guinier-Preston)区→β″→β′→β,随着成分和工艺变化逐渐衍生为[7~9]:SSSS→溶质原子团簇→GP区→β″→β′,U1,U2,B'→β,Si等。其中β″相是合金峰值强度状态的主要强化相[7~9],其晶体结构为单斜,空间群为C2/m,与Al基体满足如下取向关系[9]:[230]Al //[100]β″;[001]Al //[010]β″;[

考虑到Al-Zn-Mg-Cu系合金时效析出速率较快,温度较低时即可形成Mg-Zn强化相,同时回收铝中普遍含有溶质元素Zn,若能引入或利用回收铝中的溶质元素Zn,经成分和工艺调控后,有可能在烤漆过程中形成Mg-Si和Mg-Zn双相协同析出和协同强化,从而使得合金烤漆硬化增量获得突破性提高。为此,本课题组进行了大量成分设计和工艺优化[5,11~16],基于对该新型铝合金溶质原子团簇形成过程、沉淀相结构以及析出序列等系统深入的精细表征,最终掌握了合适的等温预时效调控方法,使得该系合金烤漆硬化增量和峰值强度均获得了大幅提升[5,11~16]。此外,其他相关文献[9,17]也均表明添加一定量的溶质元素Zn可以有效促进该系合金的时效响应速率和硬化能力。虽然以往对该系合金析出行为进行了一定研究,但是考虑到铝合金板材实际生产过程,可以充分利用短时热处理打卷后的余热进行预时效调控合金基体内的溶质原子团簇形态、构成和分布。这一过程若能很好利用,不仅可有效降低生产成本,还可在降温过程中形成多尺度溶质原子团簇,从而对合金内多尺度沉淀相的形成和调控发挥积极作用。但是这其中涉及较为复杂的非等温时效析出过程,因此,为了更好地掌握非等温预时效调控方法,有必要系统深入研究该新型Al-Mg-Si-Cu-Zn系合金的非等温时效析出规律,尤其Zn元素含量(如3.0%,质量分数)较高的合金体系更值得研究。旨在通过研究溶质元素Zn添加后对合金非等温时效析出行为的影响规律,有效推进汽车轻量化用新型铝合金的开发和应用,并为开发低成本生产工艺提供理论指导。

1 实验方法

实验合金成分(质量分数,%,下同)分别为:1#:Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe,2#:Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe-3.0Zn。合金熔炼时所用原材料包括高纯Al、工业用纯Mg、工业纯Zn、Al-10Mn、Al-10Fe、Al-20Si、Al-50Cu、晶粒细化剂Al-5Ti-1B。原材料在SG2-12-10电阻炉中熔炼,然后在720℃时浇铸到钢模内制成尺寸为220 mm (长) × 120 mm (宽) × 100 mm (厚)的铸锭。铸锭经均匀化处理后(485℃、3 h + 555℃、30 h,升降温速率均为30℃/h)首先进行铣面,然后从90 mm厚热轧到4 mm,开轧温度550℃,终轧温度低于300℃,随后对其进行400℃、1 h中间退火,退火后的合金板材再经冷轧直接轧制到1 mm厚,冷轧板材固溶处理采用盐浴炉进行(555℃、2 min),随后对其进行水淬,淬火后的合金试样进行非等温热处理实验研究,具体的非等温热处理为:固溶淬火态试样以10℃/min速率从室温(20℃)开始升温,升温区间为20~375℃,升温到选定温度,然后水淬。

硬度测试在401 MVD Vickers硬度仪上进行,测量条件:载荷200 g,加载时间15 s,每个状态样品均测量5个数据点以上,取其平均值作为最终硬度。拉伸实验按照GB/T228-2002标准在MTS810拉伸试验机上进行,拉伸速率3 mm/min。采用NETZSCH 214差示扫描量热仪(DSC)进行热分析,试样直径3 mm,质量10~20 mg,升温速率10℃/min。此外,模拟非等温热处理过程在Gleeble 1500试验机上进行,为了保留相应状态合金组织特征,升温到不同温度的样品均采用水淬处理。在TECNAI G2 F30透射电镜(TEM)上观察不同状态合金的显微组织,工作电压300 kV;TEM试样首先采用机械减薄至100 μm左右,然后在电解双喷仪上进行双喷减薄,双喷液选取体积比为HNO3∶CH3OH = 1∶3的200 mL混合溶液,双喷液温度:-25~-10℃,电压:20~30 V。使用Digital Micrograph软件对高分辨透射电镜(HRTEM)照片进行Fourier转变(FFT)和反Fourier转变(IFFT),其中典型状态下的第二相运用ImageProPlus 6.0软件进行辅助分析统计。

2 实验结果与分析

2.1 非等温热处理分析

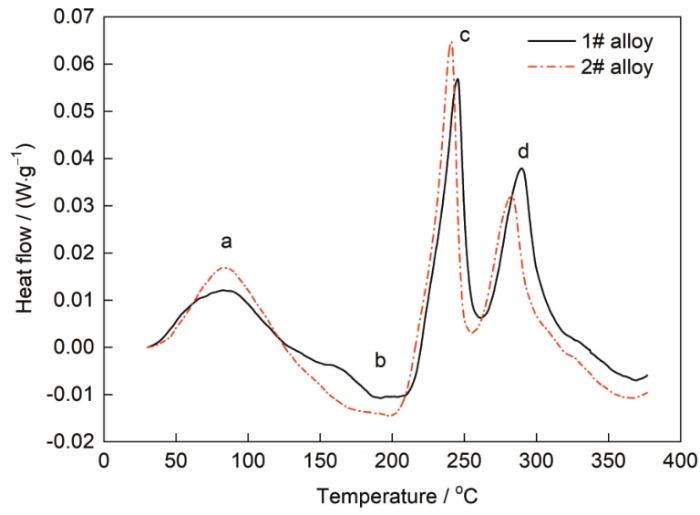

为了充分了解固溶淬火态合金在非等温和等温热处理过程中时效析出行为差异,对固溶淬火态合金首先进行DSC表征,分析合金的非等温时效析出行为,这类似于实际生产时的非等温热处理过程。图1示出2种合金固溶淬火态从室温以10℃/min速率升温至370℃的DSC曲线。由图可见,2种合金在升温过程中均出现了3个明显的放热峰和1个吸热峰。根据以往研究[18],淬火态Al-Mg-Si-Cu系合金升温至80℃附近出现的放热峰a主要是由于Mg-Mg、Si-Si以及Mg-Si等溶质原子团簇形成所致。但是随着3.0%Zn元素的添加,2#合金对应的放热峰a面积明显大于1#合金。这表明元素Zn的添加还会促进Mg-Zn以及Zn-Zn等溶质原子团簇更进一步析出,同时也可能促进了上述传统溶质原子团簇的快速形成。2者的出现应该主要源于Zn加入后淬火态空位浓度的增加,以及元素Zn扩散速率较快更易形成含Zn溶质原子团簇[9,19,20]。

图1

图1 固溶态合金对应的DSC曲线(升温速率10℃/min)

Fig.1 DSC curves of the as-quenched alloys heated with the rate of 10oC/min

随着温度的升高,2种合金均出现了与溶质原子团簇回溶对应的吸热峰b。相比而言,2#合金回溶峰面积明显大于1#合金(图1)。这与初期形成的溶质原子团簇相对应,说明经非等温升温过程所形成的溶质原子团簇稳定性均较差。这一点与Al-Mg-Si(-Cu)系合金固溶淬火+长时间自然放置后引发的自然时效恶化效应类似,即,长时间自然放置过程中会形成尺寸较小且稳定性较差的溶质原子团簇,进一步高温时效时,这些团簇又会发生回溶进而影响合金的时效析出速率和析出能力[20~22]。由此可见,新型Al-Mg-Si-Cu-Zn合金随着3.0%Zn的引入,如果不对其溶质原子团簇进行很好的调控,固溶淬火后的长时间自然放置可能会引发更为严重的自然时效恶化效应。

随着温度的进一步升高,到250℃左右出现放热峰c,此峰一般对应着Al-Mg-Si(-Cu)系合金内β″相的析出[11,12]。前期研究[13]表明,Zn的添加并未改变合金中β″相的结构,但是会改变该相的元素构成。对比发现2#合金放热峰c的开始温度和峰值温度都向低温区略微移动(如图1所示),这表明2#合金中添加的Zn促进了β″相的析出,与以往研究结果[5,11~14]相吻合。值得注意的是,即使含3.0%Zn的2#合金回溶峰b面积较大,然而其高温时效阶段β″相析出开始温度和峰值温度仍然向低温区移动。这与Al-Mg-Si-Cu系合金的自然时效恶化效应不同,即自然时效态Al-Mg-Si-Cu合金如果基体内形成大量不稳定溶质原子团簇,其在高温时不仅会发生回溶,产生严重的自然时效化恶化效应[20,21],而且还会在DSC曲线上表现出沉淀相析出速率降低,对应的β″相析出峰值温度不会向低温区移动等现象[23]。

DSC升温过程中,随着温度的进一步升高,2种合金均在300℃附近出现了放热峰d,普遍认为该峰是β′相析出所致[18]。考虑到汽车用Al-Mg-Si-Cu系合金板材模拟烤漆工艺为170~185℃、20~30 min,经此处理后合金仍处于严重欠时效状态[13],基本不会出现β′相,因此,本工作不对该放热峰的变化做过多分析。

除了上述吸热和放热峰的变化之外,为了更好掌握2种合金非等温时效析出行为的变化规律,为非等温热处理工艺制定和优化提供指导,有必要对其析出动力学进行深入分析。修正后的Avrami-Johnson-Mehl模型[11,18]如下:

式中,Y为沉淀相体积分数,t为时间,k、n分别为与沉淀相形核和长大有关的常数,k0为常数,Q为反应激活能,R为普适气体常数(8.31 J/(mol·K));T为热力学温度。对方程(1)两边取对数可得:

对方程(1)求导,得:

联立方程(1)和(4),得:

式中,A(T)为反应峰开始温度至温度T所包含峰位面积,Af为整个峰位面积。

式中,φ为升温速率,本实验中φ = 10℃/min。联立方程(2)、(4)和(7)可得:

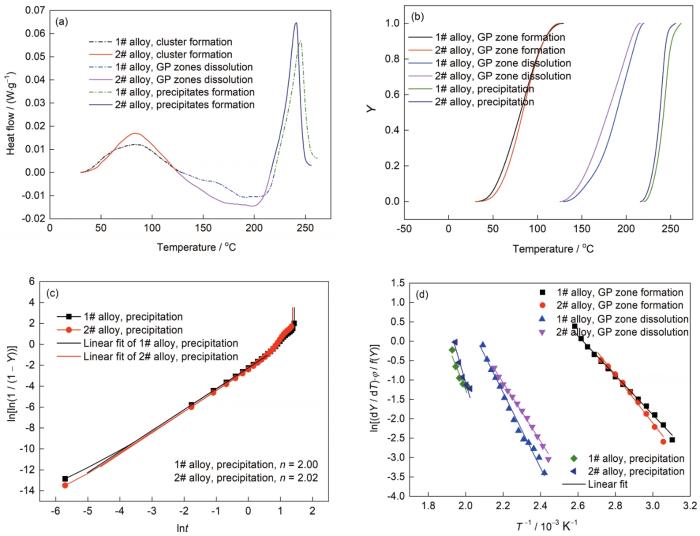

根据上述理论推导,可以分别对溶质原子团簇析出、回溶以及沉淀相析出几个过程进行相应激活能计算,对应的峰位如图2a所示。根据Y与T之间的曲线关系(图2b),可以发现3种反应过程,随时间变化,Y基本均呈典型的“S”型。虽然上式中的n为常数,但是其存在一定的物理意义,如果沉淀相为点状沉淀(如团簇等),n一般应该取1,但是如果沉淀相已经发生长大并呈针状或棒状等,n一般取2。当然也可以根据方程转化对曲线进行处理,绘制ln(ln(1/(1 - Y)))-lnt曲线,然后测量其斜率获得相应的n值。由图2c可以看出,2种合金沉淀相析出时对应的n基本均为2,这与文献[11,18,24]结果相吻合。合金在DSC升温过程中,第二相析出或回溶阶段的激活能Q可以根据方程(8)推导,绘制对应的ln[(dY / dT)·φ / f(Y)]-1/T关系曲线(如图2d),根据曲线拟合斜率和截距分别可以求得团簇析出、回溶和第二相析出对应的Q和k0值,如表1所示。可以看出,添加Zn的2#合金,其团簇形成的激活能是51.6 kJ/mol,明显大于1#合金对应的42.2 kJ/mol,说明添加溶质元素Zn之后,虽然固溶淬火态合金空位浓度会有所增加,但是Mg、Si、Cu和Zn多种溶质元素之间均会相互作用,尤其Mg-Zn和Mg-Si之间的相互作用。已有研究[25,26]表明,虽然Mg、Si和Zn原子在溶质原子团簇形成峰值温度(约80℃)下的扩散系数存在一定差异,分别为7.4 × 10-25、5.4 × 10-23和7.8 × 10-23 m2/s,而且Zn相对扩散较快,其有利于形成Mg-Zn溶质原子团簇;但是Mg-△、Si-△和Zn-△ (△代表空位)间的结合能分别是-0.02、0.03和0.03 eV,而Mg-Si、Mg-Zn之间的结合能分别约-0.45和-0.4 eV[27,28],其在一定条件下又会发生溶质原子团簇的形成,也就是在30℃左右低温阶段的团簇形成,所以观察到添加Zn的2#合金反而表现出团簇形成激活能降低现象。但是随着温度的升高,团簇快速析出最终表现出团簇析出峰面积增大(如图1所示)。对于GP区溶解,由表1可见,2#合金对应的激活能(67.0 kJ/mol)又明显低于1#合金对应的激活能(80.7 kJ/mol)。这主要是由于2#合金析出了大量尺寸较小的Mg-Zn溶质原子团簇所致。此外,由表1可见,虽然2#合金GP区回溶峰面积较大,但是沉淀析出峰c对应的激活能仍然略小于1#合金。随着DSC实验过程继续进行,非等温时效过程中的时效温度逐渐增加,2#合金的β″相析出阶段的开始析出温度和析出峰值温度均小于1#合金,这与计算出来的激活能是吻合的,1#合金β″析出相的激活能是100.1 kJ/mol,2#合金β″析出相的激活能是98.8 kJ/mol。这进一步表明添加溶质元素Zn确实非常有利于沉淀相的析出。

图2

图2 固溶淬火态合金DSC曲线GP区析出峰、溶解峰,沉淀相析出峰及对应的激活能计算过程图

Color online

(a) DSC curves (b) Y-T curves (c) ln[ln(1 / (1 - Y))]-lnt curves (d) ln[(dY / dT)·φ / f(Y)]-1 / T curves

Fig.2 GP zones formation peaks and dissolution peaks for solution quenched alloys, precipitate formation peaks, and their determination of activation energy (T—thermodynamic temperature, Y—volume fraction of excess solute precipitated at time t, f(Y)—implicit function of Y, φ—heating rate, n—constant)

表1 1#和2#合金固溶淬火态不同沉淀相析出动力学方程

Table 1

| DSC peak | Q / (kJ·mol-1) | k0 / min-1 | Kinetics expression |

|---|---|---|---|

| 1# alloy GP zone formation | 42.2 | 6.3 × 105 | 1 - exp[-6.3 × 105texp(-5082 / T)] |

| 2# alloy GP zone formation | 51.6 | 1.5 × 107 | 1 - exp[-1.5 × 107texp(-6209 / T)] |

| 1# alloy GP zone dissolution | 80.7 | 5.0 × 108 | 1 - exp[-5.0 × 108texp(-9713 / T)] |

| 2# alloy GP zone dissolution | 67.0 | 1.8 × 107 | 1 - exp[-1.8 × 107texp(-8063 / T)] |

| 1# alloy Precipitate formation | 100.1 | 8.2 × 109 | 1 - exp[-6.8 × 1019t2exp(-24090 / T)] |

| 2# alloy Precipitate formation | 98.8 | 7.3 × 109 | 1 - exp[-5.4 × 1019t2exp(-23780 / T)] |

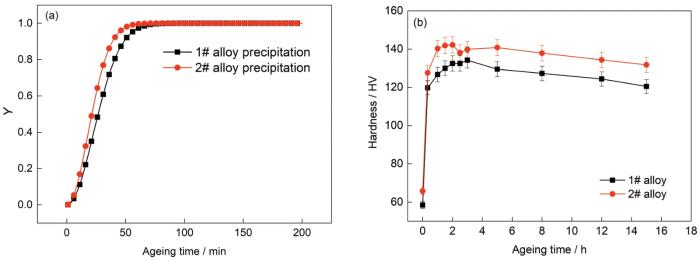

除了根据激活能差异对比沉淀相析出和溶解的难易之外,根据表1所示的动力学方程还可以进行相应的沉淀相析出理论预测(如图3a)。由图3可见,在185℃时效50 min后,2#合金析出的β″相可达97.8%,而1#合金析出的β″相仅达到91.3%,这再次表明Zn元素的添加有利于沉淀相的快速析出。为了验证上述理论预测的准确性,本工作对2种固溶淬火态合金进行了185℃等温时效硬度变化规律测量(图3b)。可以看出,在时效初期20 min内,2种合金显微硬度均发生快速上升;时效至1 h,1#和2#合金显微硬度分别达126和140 HV,基本接近峰值;进一步时效至2 h,2#合金彻底达到峰值硬度143 HV,不仅达到峰值所需时间小于1#合金所需时间(3 h),而且峰值硬度明显高于1#合金对应的峰值(134 HV)。虽然理论预测沉淀相彻底析出速率略快于实测值,但是考虑到时效析出是动态过程,随着时效的进行,合金基体内溶质元素浓度不断在降低,后续析出一定小于初期析出速率,但理论预测所用材料参数是基于时效初期所获参数进行的,这必然导致理论预测峰值所需时间略快于实测值,不过其仍然可以对合金时效析出速率进行较好的理论预测,为预时效工艺制定提供指导。

图3

图3 1#和2#合金185℃时效时沉淀相体积分数与时效时间理论关系曲线以及硬度变化规律

Fig.3 Curves of volume fraction (a) and hardness (b) of precipitates with ageing time for 1# and 2# alloys aged at 185oC

基于DSC非等温过程分析,除了可以计算合金析出速率,在模拟其升温过程时还可以分析沉淀相的协同析出以及协同强化机制。为此,对1#和2#固溶淬火态合金进行10℃/min的非等温热处理,并测量不同升温状态对应的显微硬度(图4)。可见,随着时效温度的升高,2种合金硬度均不断升高,但在100℃均出现一硬度平台,而且2#合金硬度整体高于1#合金;这一硬度平台的出现主要源于合金升温至此温度范围时会同时发生溶质原子团簇析出、长大以及回溶,达到平衡后所致。随着温度的进一步升高,溶质原子团簇会转化为沉淀相,随着沉淀相的大量析出,在250℃附近2种合金均出现硬度峰值。虽然根据以往6xxx系铝合金组织结构表征,该硬度峰值的出现主要与β″相的形成有关,但是随着Zn元素的添加,合金在非等温热处理过程除了沉淀相析出数量增加之外,其结构和分布是否也会发生变化,仍然有待对其进行精细的TEM组织结构表征(见2.2节)。进一步升高温度,2种合金硬度均快速下降,而且降低速率基本一致,说明合金非等温热处理温度一旦高于250℃,基体内沉淀相均快速发生粗化,和基体的共格作用消失,变成完全不共格第二相,进入过时效阶段。

图4

图4 1#和2#合金非等温时效过程中硬度变化规律

Fig.4 Hardness curves of the 1# and 2# alloys during the non-isothermal ageing process

2.2 TEM组织表征

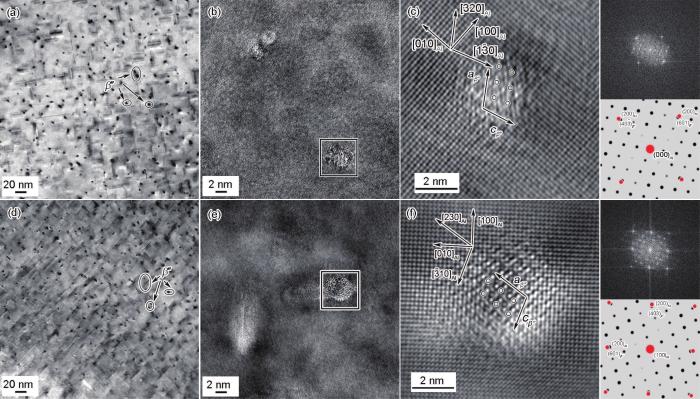

图5示出了2种合金非等温热处理至250℃对应的TEM表征。由图可见,2种合金基体内均析出了大量点状和针状沉淀相,且沉淀相呈多尺度分布特征,即,几纳米至几十纳米沉淀相共存,同时含Zn的2#合金沉淀相尺寸整体有所减小,这与前期发现的Zn添加有利于沉淀相快速形核析出一致。进一步对合金基体内的沉淀相进行HRTEM表征及FFT处理,由图5a、c、d和f可以看出,2种合金峰值状态析出的沉淀相仍然是β″相,在含Zn合金基体内并未观察到Mg-Zn沉淀相(如η′相等)。虽然在低温区会析出Mg-Zn溶质原子团簇或对应的GP区以及细小沉淀相等,但是随着温度的升高,尤其温度高于170℃,所形成的Mg-Zn溶质原子团簇、GP区或细小的沉淀相均会发生回溶,类似于7xxx铝合金回归热处理沉淀相回溶,所以当2#合金非等温热处理至250℃时很难观察到Mg-Zn沉淀相。经精细表征和取向模拟,发现2种合金峰值状态下的β″相与Al基体满足如下取向关系[29,30],1#合金:(010)β″ //(001)Al,[001]β″ //[

图5

图5 1#和2#固溶淬火态合金以10℃/min升温至250℃状态下的TEM组织表征

(a, d) TEM images of second phase (b, e) TEM images of β″ phase (c, f) HRTEM images of β″ showed by square areas in Figs.5b and e, respectively, and corresponding fast Fourier transformation (FFT) and variant charts

Fig.5 TEM characterizations of the as-quenched alloys 1# (a-c) and 2# (d-f) heat treated from 20oC to 250oC with a rate of 10oC/min

虽然含Zn合金析出的沉淀相仍然是β″相,但是根据以往研究结果[9,17,31],等温时效析出的β″相同时含有溶质元素Zn,而且随着合金成分以及时效路径的变化,沉淀相内的Mg、Si和Zn含量均会发生变化。由此可见,实验观察到的沉淀相尽管仍然是β″相,其可能同样由于溶质元素Zn的参与,所形成的β″沉淀相对应的晶格常数会发生一定的变化。普遍认为Al-Mg-Si合金析出的β″相构成为Mg5Si6,晶格常数a = 1.516 nm,c = 0.674 nm,夹角γ = 105.26°。经反复测量,不含Zn的1#合金中β″相的晶格常数a′ = 1.512 nm,c′ = 0.676 nm,γ′ = 105.3°,与正常值有略微差异,可能原因是测量误差或者由于溶质元素Cu引入后发生的改变;但是对于含Zn的2#合金,析出的β″相晶格常数发生显著变化,即,a'' = 1.541 nm,c'' = 0.667 nm,γ'' = 106.2°。可见,β″相晶格常数中的a轴增加,c轴降低,并且夹角变大。出现此种变化应该同样是由于Zn取代了β″相中的易被取代的Si3/Al原子所致[30]。由此可见,Al-Mg-Si-Cu合金引入3.0%Zn后,其在非等温热处理过程中Zn会参与Mg-Si溶质原子团簇的形成和长大,并且在峰值状态析出的β″相内仍然会有所残留。

2.3 非等温时效硬化机制

由于合金经非等温热处理后析出的沉淀相大部分为多尺度沉淀相,其与位错交互作用复杂,因此有必要对其时效硬化机制进行深入的理论分析。对于非等温热处理的Al-Mg-Si-Cu(-Zn)合金,其峰值屈服强度(σy)同样可以建立如下关系[11,26,32]:

式中,σ0为基体应力,纯Al为10 MPa;σss为固溶强化贡献;σp为析出相强度贡献,可表示为[11,32]:

式中,M为Taylor因数,取3.06 (fcc结构);b为Burgers矢量模,Al基体中取0.286 nm;L为析出相平均间距;

式中,Y(r)为沉淀相体积分数,F(r)为半径为r的沉淀相的阻碍强度。对于针状和棒状的析出相来说[11,32]:

式中,

式中,rc为不可变形的第二相粒子的临界半径,对于β″相取值为2.5 nm;G是剪切模量,常温Al基体中取26.9 GPa;

若位错能够剪切滑过沉淀相,其可表示为[32]:

若位错遇到沉淀相发生绕过,其可表示为[32]:

式中,Г为线张力;β为常数,取值约0.5;

若位错发生剪切滑过时[32]:

若位错发生绕过时[32]:

此外,固溶强化对于合金屈服强度的影响,会随着时效过程的进行,效果越来越不明显,具体的方程如下[11]:

式中,

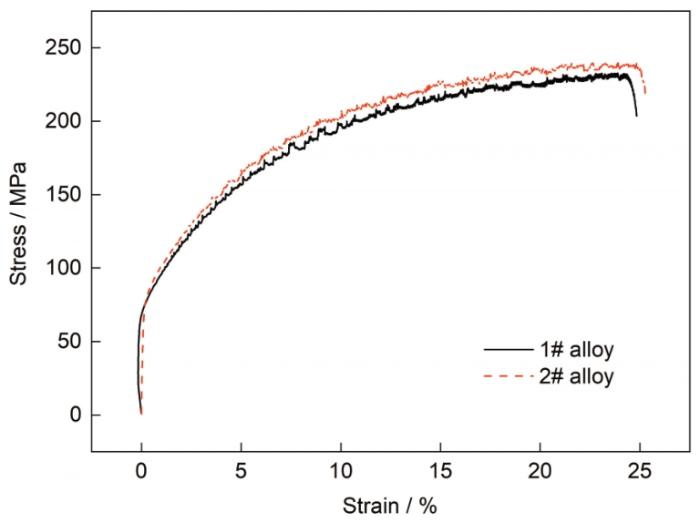

为此,首先对1#和2#固溶淬火态合金进行了拉伸性能测量,其屈服强度分别为75.9和84.0 MPa (图6)。2种合金经非等温热处理时效至峰值状态时基体内析出大量多尺度沉淀相,沉淀相体积分数通过软件统计测量后分别为5.0% (1#)和5.7% (2#)。根据上述分析,为了建立合金屈服强度和沉淀相分布之间的定量关系,首先选取了模型所需相关参数(表2),其次将其代入模型分别计算出1#和2#合金峰值状态对应的屈服强度分别为356.7和386.4 MPa。根据以往研究结果[30,32,33],拉伸性能与显微硬度之间存在一定的线性关系,这一线性关系会随着材料及其状态变化而变化。根据Alstruc模型[33],当析出相只有一种相,即β″相时,合金的Vickers硬度(H)和屈服强度满足很好的线性关系[30]。本工作虽然引入Zn后并未改变β″相结构,但是其改变了β″相的形态、构成和分布,为此需要对含Zn和不含Zn合金对应的线性关系分别进行优化。首先,2者对应的线性关系可简单表示为:

图6

图6 2种固溶态合金的应力-应变曲线

Fig.6 The stress-strain curves of the two alloys in solution state

表2 在屈服强度模型中运用到的参数值

Table 2

| Alloy | α | M | β | rc / nm | b / nm | G / GPa | σ0 / MPa | Y / % | σss / MPa |

|---|---|---|---|---|---|---|---|---|---|

| 1# | 0.55 | 3.06 | 0.5 | 2.5 | 0.286 | 26.9 | 10 | 5.0 | 75.9 |

| 2# | 5.7 | 84.0 |

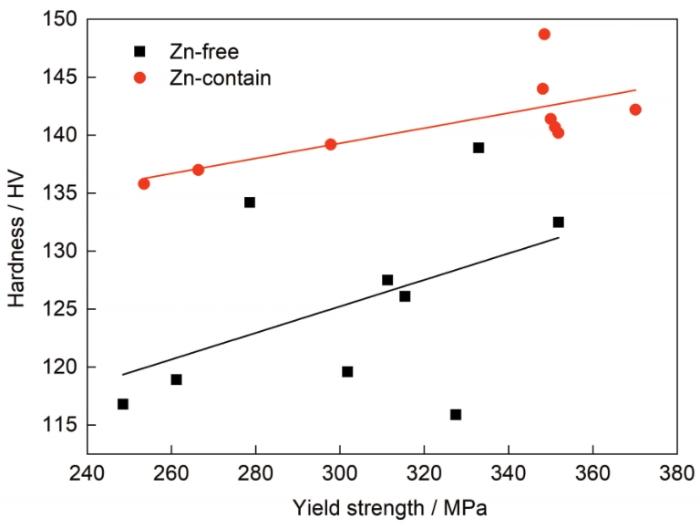

式中,a'和c'分别为常数,其随着合金体系和状态变化而变化。根据以往大量相关研究数据[12~14],可拟合出Al-Mg-Si-Cu(-Zn)合金屈服强度和显微硬度之间的关系(图7),进而基于a'和c'数值的确定可给出相应的定量关系如下:

图7

图7 Al-Mg-Si-Cu(-Zn)合金屈服强度和显微硬度间的关系图

Fig.7 The relationship between yield strength and microhardness in the Al-Mg-Si-Cu(-Zn) alloys

在不含Zn的合金中:

在含Zn的合金中:

根据

3 结论

(1) 在非等温热处理过程中,Zn元素的添加可增加合金在低温区溶质原子团簇析出数量以及高温区回溶数量,但是仍然会促进β″相的析出。基于DSC分析计算的沉淀相析出激活能和其他材料参数,分别建立了Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe和Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe-3.0Zn合金沉淀析出动力学方程为:1 - exp[-6.8 × 1019t2exp(-24090 / T)],1 - exp[-5.4 × 1019t2exp(-23780 / T)],可以比较好地预测合金时效析出速率。

(2) 3.0%Zn元素的添加,可有效促进合金非等温热处理时效过程中沉淀相的形核率,相同状态下均比不含Zn的1#合金要高;非等温热处理过程中,Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe和Al-0.8Mg-1.2Si- 0.5Cu-0.3Mn-0.5Fe-3.0Zn合金显微硬度均随时效温度升高而升高,100℃附近均出现一硬度平台,250℃附近均出现硬度峰值,随后随着温度的进一步升高而降低。

(3) 对Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe和Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe-3.0Zn合金非等温热处理获得的硬度峰值状态进行TEM表征,合金基体内均分布有大量多尺度β″沉淀相,含Zn的Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe-3.0Zn合金沉淀相数量密度更高;虽然2种合金沉淀相均为β″相,在含Zn的Al-0.8Mg-1.2Si-0.5Cu-0.3Mn-0.5Fe-3.0Zn合金中并未观察到Mg-Zn沉淀相(如η'相等),但是Zn的添加显著改变了β″相的晶格常数;此外,基于组织和性能测量,建立了2种合金峰值状态沉淀相分布与显微硬度间的经验定量关系。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号