分享:高温合金单晶铸件中共晶组织分布的表面效应

1.

2.

对一种第三代单晶高温合金的单晶叶片和试棒铸件进行了检测,没有观察到共晶组织在横向上向铸件外表面偏聚的现象,但是发现它在垂直方向上发生了明显的不均匀分布。铸件朝下的底面区域共晶很少,而朝上的顶面区域则有大量的共晶聚集。其原因在于定向凝固过程中γ′相形成元素Al + Ti + Ta会在枝晶间液体中富集,并通过扩散和对流的方式向上迁移,最后在铸件的上表面聚集而生成大量的γ/γ′共晶组织。铸态共晶上表面聚集的影响因素除了合金成分,还有凝固条件和铸件形状。对铸件固溶热处理后组织的研究表明,铸件外表面区域的残余共晶量明显少于内部区域。这是因为铸件表面Al和Ti元素的挥发造成了γ′形成元素的贫化,导致共晶组织固溶速率加快。

关键词:

用于航空发动机的单晶涡轮叶片通过精密铸造加定向凝固的方式成型。单晶高温合金的铸态组织主要包括γ相枝晶和γ/γ′共晶组织。其中γ/γ′共晶是在凝固过程后期从γ相枝晶间残余液体中生成的,是单晶高温合金铸态组织的重要组成部分。随着高代次单晶高温合金的发展,γ/γ′共晶团在铸态组织中的体积分数也呈上升趋势,例如在第二代和第三代单晶合金CMSX-4和CMSX-10的铸态组织中,γ/γ′共晶团的体积分数分别超过了12%和25%[1]。由于铸态组织中的共晶组织过于粗大,严重影响合金部件的性能,必须通过固溶热处理进行消除。

除了上述分布在高温合金铸件中的常规共晶组织,最近发现了一种表面共晶的凝固缺陷。据文献[2]报道,在定向凝固的单晶涡轮叶片铸件的叶身外表面上发现了一种连续表面共晶层,厚度可达20 μm,这显示共晶组织更容易在铸件外表面而不是在铸件内部形成。在单晶高温合金CMSX-10N的试棒铸件中,表面共晶层的覆盖率可达90%以上[2]。据文献[3~5]报道,当抽拉速率较低时,铸件表面共晶大量形成,并且相互连接在一起,在外表面形成连续的共晶层。当抽拉速率提高时,表面共晶量明显减少,共晶层的连续性也变差。但由于内部共晶形成量也在相应减少,所以表面共晶量仍比内部共晶高出一倍多[3]。在以上研究表面共晶的工作[2~5]中,都确认单晶高温合金铸件中的表面共晶在形态和成分上与内部共晶并无差别,但是在数量和尺寸上明显大于内部共晶。关于表面共晶的形成机理,都认为与合金液/模壳材料之间的反应无关,而是由于铸件凝固向内收缩导致枝晶间共晶熔体向外排出所致。这种表面共晶组织由于数量多、体积大,难以在常规的固溶热处理中消除干净,会直接导致残余共晶的增加。若提高固溶温度,会引起组织的初熔缺陷[6,7],而在热处理之前采用机械喷砂的方法清除表面共晶层,则会导致铸件在热处理中出现再结晶缺陷[8,9]。因此,表面共晶作为一种凝固缺陷会严重影响到叶片的组织和性能,需要引起足够的重视。

本工作对一种采用第三代单晶高温合金铸造的单晶叶片和随炉试棒的铸态和固溶热处理态组织进行了检测,以验证铸件表面共晶缺陷的存在,并对铸态共晶和固溶热处理后残余共晶的分布状况进行了研究。

在同期进行的一个研发项目中,利用第三代单晶高温合金WZ30浇注了多炉共200多件某型号航空发动机的单晶转子叶片和导向叶片及少量试棒,并对铸件进行了高温固溶和时效热处理。所用WZ30合金的化学成分(质量分数,%)为:Cr 3.5,Co 6.0,W 6.5,Mo 0.4,Al 5.8,Ti 0.15,Ta 8.0,Re 4.95,Nb 0.1,Ni 余量。这种高代次的合金由于Re元素含量高,铸态组织中共晶含量也高,适合用来进行共晶组织包括表面共晶缺陷的研究。本工作对所制备的单晶铸件进行铸态和固溶热处理态组织检测,以研究2种状态下共晶组织的分布。

制备单晶叶片和试棒使用的是Al2O3基陶瓷型壳,用VIM-IC/DS/SC真空定向凝固炉进行浇注和凝固成型。浇注前将陶瓷型壳安装在炉内激冷板上,升入加热区并抽真空。将加热器升温到1550℃后,将坩埚中合金料熔化并过热至1550℃,然后通过漏斗浇注入型壳。将型壳以3 mm/min的速率抽拉下降,穿过挡热板进入冷却区,从而形成铸件从下至上的定向凝固,并经选晶器实现单晶生长。定向凝固过程完成后从炉中取出型壳,破壳取出铸件并切割浇注系统。经过表面清理和宏观腐蚀后,检查所有铸件的单晶完整性。将存在目视缺陷(如杂晶、雀斑和表面夹杂)的铸件留下用作铸态组织包括铸态共晶的金相检测,将检查合格的铸件在15.0VPT-4022/24HVIQ型热处理炉中进行固溶热处理。标准固溶热处理制度为:1280℃、9 h + 1310℃、7.5 h + 1325℃、9.5 h + 1340℃、6 h + Ar气冷淬。对固溶热处理后的铸件进行抽样切片做金相检测,主要检查组织中初熔、再结晶和残余共晶的状况。用MM-400光学显微镜(OM)观察样品的微观组织,对个别样品的特定部位用Quanta 650 FEG 扫描电镜(SEM)中的能谱仪(EDS)测量铸态和热处理态组织中的化学成分分布。

在浇注的圆形试棒中,有些是变截面的,即在直径为10 mm的试棒中段,接入一段直径15 mm、长30 mm的粗试棒(图1)。由于在检测中发现了共晶组织在粗试棒上表面A的聚集,因而对粗试棒的上下2个圆环形表面A和B浅磨后进行成分测量,测量区域在表面A和B中的具体位置如图1所示。

图1 变截面试棒的形状尺寸示意图

Fig.1 Schematic of a bar sample with abrupt increase (section B) and decrease in diameter (section A)

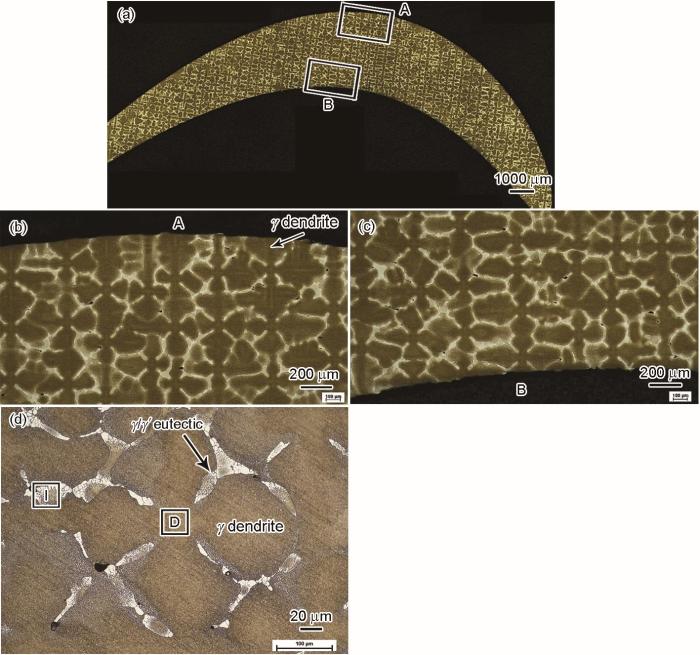

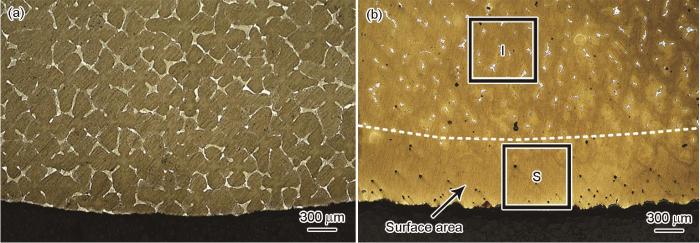

对200多件单晶叶片铸件均进行宏观腐蚀,并经过目视和体视显微镜检查,没有在叶身表面检查出文献[2]所述的表面共晶层。在抽样检查的十几件叶片及试棒的横截面和纵截面上,也没有发现文献[2~5]所述的共晶组织在铸件外表面富集的现象。图2a是一个转子叶片铸件叶身横截面的典型OM像,图2b和c分别为靠近叶身背面(A面)和盆面(B面)区域的局部放大。铸件的典型铸态组织主要由γ枝晶和枝晶之间的亮白色组织组成。将枝晶之间的亮白色组织进一步放大(图2d),可见为γ/γ′共晶,由细密的共晶核心和粗大的片状外围组织组成。但不论在叶身的背面A (图2b)和盆面B (图2c)还是其他部位(如进气边和排气边),靠近表面区域的共晶组织与内部区域相比并无区别,更没有出现明显连续的表面共晶层。除了叶片铸件,在所有试棒铸件的检测中也没有发现表面共晶层组织。

图2 单晶叶片铸件中叶身横截面、背面和盆面区域以及枝晶间共晶组织的OM像

Fig.2 OM images of transverse section of a single crystal turbine blade (a), the magnification on the convex (b), concave side (c), and the interdendritic γ/γ′ eutectics (d)

由于高温合金凝固过程中合金元素在固/液界面上的溶质再分配,铸态组织中存在严重的元素偏析现象。特别是在最先凝固的枝晶中心和最后凝固的枝晶间区域这2个部位,化学成分的差别达到最大。采用EDS对各合金元素在图2d所示的枝晶中心(D)和枝晶间区域(I)的成分(CD和CI)进行测量,结果列于表1。为了表征合金元素的偏析方向和程度,可将CD和CI的比值定义为本元素的微观偏析比(km),即km = CD / CI。表1列出了本实验测得的各元素的km。其中W和Re的km远大于1,为强烈的负偏析元素,凝固过程中富集于先行析出的γ相枝晶中。而Al、Ti和Ta作为γ′相的形成元素,km都小于1,为典型的正偏析元素,凝固过程中富集于枝晶间的残余液体,凝固后富集于以γ/γ′共晶形式析出的γ′相中。对大量铸件检测的结果表明,铸态组织中的γ/γ′共晶所占体积分数为9.4%,明显高于一般单晶高温合金铸态组织中的共晶含量。这主要是因为所用的第三代单晶高温合金含有较多的Re元素,而大量的Re强烈偏析于先行析出的γ相枝晶中,将更多的正偏析元素Al、Ti和Ta排挤到枝晶间的残余液体,因而导致生成了比一般单晶高温合金更多的γ/γ′共晶组织。

表1 图2d中枝晶干成分(CD)与枝晶间成分(CI)的测量结果及各元素的偏析比(km)

Table 1

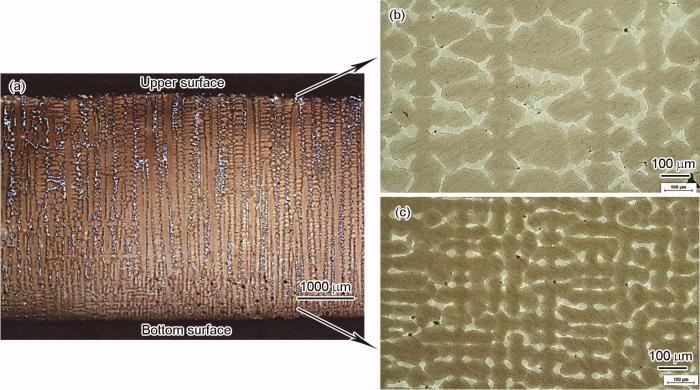

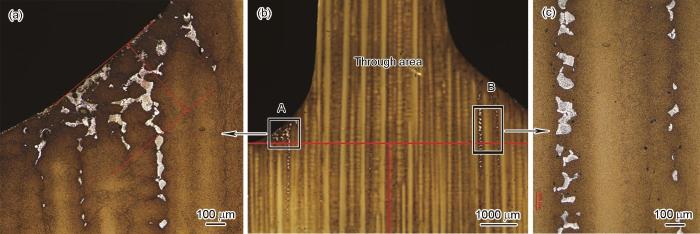

如上所述,本实验中在叶片和试棒铸件的侧表面并未观察到共晶的偏聚。但在铸件的上、下表面部位发现了共晶组织的不均匀分布。图3a是叶片缘板部位纵截面显微组织的OM像。在叶片缘板从底面(下表面)到顶面(上表面)的生长过程中,由于凝固速率的降低使得柱状枝晶由细逐渐变粗。与此相对应,枝晶间亮白色的共晶组织由少变多,最后甚至长出了缘板上表面。图3b和c分别为缘板顶面和底面区域横截面的OM像,展现了2处的枝晶间共晶组织在形态和尺寸上的明显区别。

图3 单晶叶片缘板的纵截面及上、下表面的横截面显微组织的OM像

Fig.3 OM images of longitudinal section microstructures of a blade platform (a) and transverse section near the upper (b) and bottom (c) surfaces

在试棒铸件中,也发现了铸件上表面对共晶组织形成的影响。图4a为一个变截面试棒(图1)在截面缩小处附近的纵截面OM像,试棒的右侧背对加热器,由于凝固炉中辐射换热的阴影效应[10~15]出现了严重的雀斑缺陷。在截面A处,试棒直径由15 mm缩小为10 mm,形成了一个环形的台阶区和上表面,并出现了严重的共晶组织聚集。图4b为A处横截面的OM像,处于环形上表面的表层之下。可以看出,试棒内部的中心区域(虚线圆内)作为上下贯通的区域,亮白色共晶组织相对较少。而外部环形区域(虚线圆外)由于靠近上表面,共晶组织明显增多。上表面凝固时由于得不到足够的补缩,枝晶间出现了明显的疏松。将图3与图4比较可以发现,不仅铸件宽大的上表面具有明显的共晶聚集效应,窄小的上表面也能起到相同的作用。

图4 变截面试棒铸件的纵截面和横截面形貌,显示出环形上表面的共晶聚集现象

Fig.4 Longitudinal section morphology of a bar sample with abrupt decrease in diameter (a) and the corresponding transverse section morphology (b), showing the eutectics accumulation on the ring-shaped upper surface

为了解释上述共晶“上表面聚集”效应,对图1所示变截面试棒粗大区段的上表面A和下表面B,各选取1500 μm × 1500 μm的正方形区域,用EDS进行化学成分的面扫描测量,结果列于表2。对比可以看出,后凝固的上表面A中Al、Ti和Ta元素含量要明显高于先凝固的下表面B (图1)。由此可以确定,正是这些γ′相即γ/γ′共晶形成元素的向上富集,导致了顶面层中共晶的增多。将各元素在底面的成分(CB)与顶面的成分(CU)的比值作为宏观偏析比(kM),可见Al、Ti和Ta的kM小于1,与这些元素的微观偏析比km (表1)一致。而Re和W的kM大于1,也与它们的微观偏析比km一致。需要指出的是,表1中的微观偏析比km是元素在枝晶干和枝晶间溶质含量的比值,表征了枝晶间距尺度的微观区域内的成分差别。而表2中的宏观偏析比kM表征的是宏观尺度(如铸件的上下表面之间)的成分差别。这2种尺度的成分差别都是由于凝固顺序的先后不同造成的,因而具有一致性。但是宏观偏析的影响因素要更加复杂,涉及到合金元素偏析引起的液体密度反转及宏观对流,后文将进行详细讨论。

表2 变截面试棒外环区域上、下表面化学成分的对比

Table 2

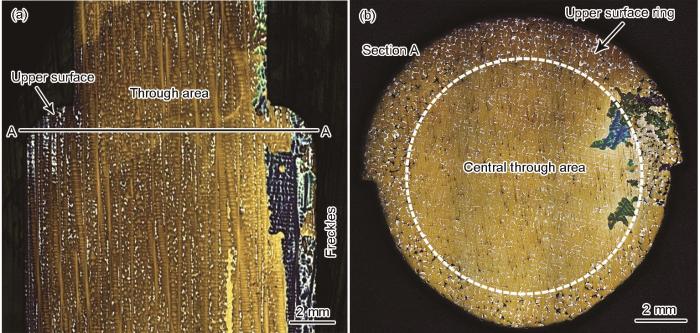

在合金WZ30的铸态组织中,γ/γ′共晶占了很大的体积分数(9.4%)。固溶热处理后,形状简单的试棒和尺寸较小的转子叶片中,共晶组织基本消失,残余共晶很少。图5a为叶片铸件固溶热处理后的叶身横截面局部的OM像,在叶片内部区域可以观察到一些“白点”状组织。由图5a中方框区域的放大图(图5b)可见,内部区域的“白点”组织为典型的残余共晶组织。在靠近叶片外表面存在一个厚度为0.3~0.5 mm的表面层,层内几乎没有残余共晶(图5a)。可见在铸件表面区域内共晶组织的固溶程度比内部区域更为彻底。

图5 固溶热处理后叶身横截面上的残余共晶分布及局部放大图

Fig.5 Transverse section microstructure of a blade aerofoil after solution heat treatment (a) and local enlarged image showing the distribution of residual eutectics (b)

与叶片铸件相似,在试棒铸件的热处理过程中也发现了表面对共晶组织固溶行为的影响。图6a和b分别显示了一个试棒铸件表面附近的铸态和固溶热处理后显微组织的OM像。从图6a可以看出,铸态组织中共晶分布比较均匀,表面区域和内部区域的共晶组织并无区别。但这种共晶组织均匀分布的状态在固溶热处理后发生了明显变化(图6b),靠近试棒表面出现了无残余共晶的区域,厚度约为0.7 mm,但内部区域却存在明显残余共晶,这与叶片铸件的热处理态组织相似(图5)。实验再次证明,固溶热处理过程中表面界面对共晶回溶起到了促进作用。

图6 试棒侧表面区域横截面的铸态组织与固溶态组织的OM像

Fig.6 OM images of transverse section near the sample surface showing the microstructures before (a) and after (b) solution heat treatment

针对固溶热处理后铸件内、外区域残余共晶的不均匀分布现象,在图6b所示试棒的表面区域(S)和内部区域(I)各选取750 μm × 750 μm的正方形区域,用EDS进行化学成分测量。表3列出了每个区域所测化学成分的平均值。可以看出,表面层的Al和Ti元素含量要明显小于中心区域。这是因为这2种γ′相即γ/γ′共晶形成元素比较容易挥发,固相扩散能力较强,导致了表面区域一定深度内残余共晶的减少。

表3 试棒表面区域S与内部区域I中的化学成分测量结果(图6b) (mass fraction / %)

Table 3

在尺寸和壁厚较大的导向叶片中,固溶热处理后发现了较多的残余共晶,如图7所示。图7b为某导向叶片的叶身与下缘板转接处的纵截面显微组织的OM像。靠中心的区域由于处于上下贯通区,在凝固过程中没有发生共晶聚集,固溶热处理后共晶基本全部消失。但在左右两侧的转接区A和B处发现了大量的残余共晶。此处叶片形状在沿凝固方向上发生收缩,从宽大的缘板收缩为窄薄的叶身,相应转接处A和B的上表面为倾斜面。由于前述的铸件的上表面对共晶的聚集作用,此处凝固时出现大量的铸态共晶,在常规固溶热处理过程中不能完全消除。图7中A区域残余共晶量比B区域更多,这是由于在纵向切割样品时正好切到了左侧区域共晶聚集的中心位置,而右侧则有所偏离。但整体上左右两侧的残余共晶量都明显多于中心贯通区域,这再次充分验证了铸件横截面收缩形成的上表面对共晶的聚集作用。

图7 固溶热处理后的缘板与叶身转接处纵截面显微组织的OM像,及其两侧部位A和B的放大图

Fig.7 OM images of longitudinal section microstructure at the junction between platform and aerofoil (b) and the magnifications showing the residual eutectics in areas A (a) and B (c) after solution heat treatment

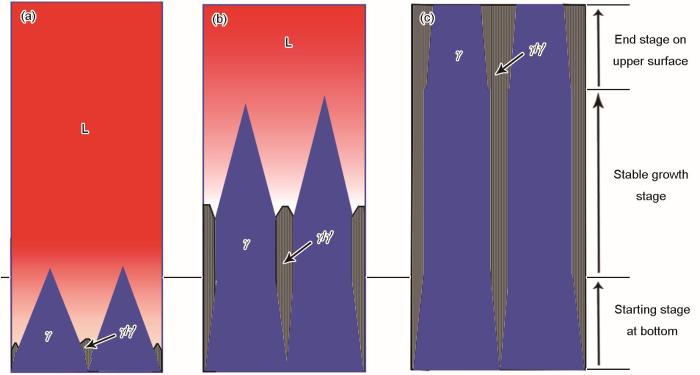

在本实验中发现了高温合金铸件的上、下表面存在共晶组织的不均匀分布。在铸件朝下的表面区域共晶很少,而在朝上的表面区域则有明显的共晶聚集。这种现象的发生机制可借助图8来进行分析和解释。图8显示了铸件某个部位如缘板由底面到顶面的定向凝固过程。在凝固的起始阶段(图8a),先是领先相γ以柱状枝晶的形态在底面生成并向上生长。在γ枝晶生长过程中,Al、Ti和Ta这些正偏析元素被不断排入枝晶间的液体中。作为γ′相的形成元素,只有当Al + Ti + Ta的溶质富集到一定程度,残余液体中才会生成γ/γ′共晶团(图8a),并伴随着γ枝晶向上生长(图8b)。所以在铸件单元的底面区,γ领先相所占的体积分数很大,而γ/γ′共晶组织占比很少。此外,由于底面散热条件好,冷却速率很快,枝晶组织比较细小,所以生成的共晶组织不但数量少,尺寸也较小。

图8 一个铸件单元上下表面之间的定向凝固及共晶聚集过程示意图

Fig.8 Schematics illustrating the starting stage (a), stable growth (b), and end stage (c) of directional solidification between the bottom and upper surfaces in a solidification unit, showing the accumulation process of γ/γ′ eutectics

在γ相的柱状枝晶向上生长过程中,富集在残余液体中的Al + Ti + Ta元素除了溶入枝晶间析出的γ/γ′共晶外,也会由于溶质浓度的差别而向上部的液体区(L区)扩散。此外,由于Al和Ti的密度很小,导致枝晶间残余液体因Al和Ti浓度的提高而发生密度反转[16~24]即密度减小,并在重力作用下向上对流。直到顶面区域,溶质的扩散和对流受到阻挡,此处液体中的正偏析元素特别是Al和Ti的富集越来越严重,在最后凝固时会生成大量的γ/γ′共晶组织(图8c),甚至长出上表面。这就是高温合金铸件定向凝固过程中共晶在上表面的聚集机制。另外由于缺少来自上部的液体补缩,上表面最后凝固时会伴随出现一定程度的疏松。

高温合金铸件上表面对共晶的聚集作用主要受到以下几方面因素的影响:

高温合金中作为γ′形成元素的Al + Ti + Ta含量越高,凝固时γ/γ′共晶形成量就越大,在上表面的聚集就越严重。难熔元素Re虽然本身不是γ′形成元素,但能强烈促进Al + Ti + Ta的正偏析倾向[1],造成更多共晶的形成。所以含有较多Re元素的高代次高温合金中的共晶形成量都比较多,如本工作所用的第三代单晶合金含有4.95%的Re,铸态组织中共晶体积分数高达9.4%,在铸件的上表面的聚集也就非常明显(图3、4和7)。

在温度梯度较低和凝固速率较慢的条件下,铸态组织里产生的共晶组织较多[3,25]。这是因为较宽的糊状区和较慢的枝晶生长速率会造成枝晶间距的增大,枝晶间残余液体形成的共晶组织也较粗大。另外,较低的凝固速率也使得各种γ′形成元素有更充分的时间通过扩散和对流向上聚集。同理,凝固速率太低会使雀斑缺陷更易生成[24],也是因为促进了枝晶间液体的向上对流。可见,枝晶间残余液体因密度反转产生的向上对流会引起2种凝固缺陷,第一种是常见的铸件侧表面上出现的雀斑,第二种就是本工作中所发现的铸件上表面的共晶聚集。雀斑是由于强烈对流造成枝晶断裂和重熔而形成的严重晶粒缺陷[16~24],会直接导致铸件在铸态检测时就判废。而上表面的共晶聚集虽然不会破坏铸件的单晶完整性,但严重时可能造成残余共晶超标,导致铸件在固溶热处理后判废。

图8显示了铸件一个部位的定向凝固及共晶聚集过程。上下表面之间的距离越大,γ枝晶生长过程就越长,排出的γ′形成元素就越多,通过扩散和对流在上表面的积累就越严重,因而共晶在上表面的聚集效应就越明显。在叶片铸件中观察到,厚壁缘板的上表面共晶聚集现象比起薄壁缘板更为显著。特别是在“T”形铸件的上表面,中间区域由于厚度远大于两边的薄壁区域,共晶生成量明显多于两边。

本工作提出了铸件的上表面对共晶的聚集效应,此上表面并非一定为水平面,也可为斜面。例如图7中的叶身与缘板的转接处就是倾斜的上表面,造成非常严重的共晶聚集现象,以至于标准固溶热处理后仍有大量的残余共晶。同理,铸件的斜面结构也会促进雀斑缺陷的形成[12,20],原因是收缩形的斜表面对液体对流起到了汇聚作用。

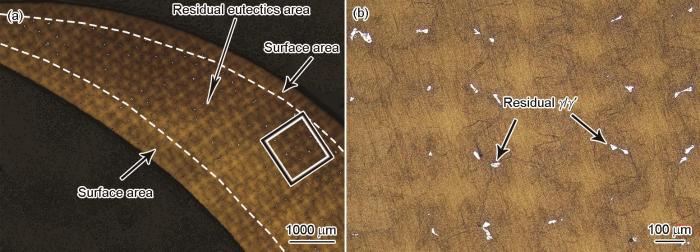

先前的研究工作[2~5]曾经认为,高温合金单晶铸件外表面层的共晶组织数量多、体积大,难以在常规的固溶热处理中消除干净,会导致残余共晶的增加。但从图5和6中的固溶热处理组织看,铸件外表面区域的残余共晶量反而明显少于内部区域,这说明外表面区域具有更有利于共晶回溶的条件。由于本项目涉及的叶片和试棒都属于小型铸件,在炉中进行的超过40 h的固溶热处理过程中,铸件内外部位的温度基本是均匀的,因此,造成铸件内外区域的残余共晶数量明显不同的主要原因并不是温度差别,而是与外界气氛接触条件的不同。在高温热处理过程中存在着铸件表面合金元素的挥发,其挥发量一方面取决于元素的蒸气压,另一方面取决于元素的扩散能力。

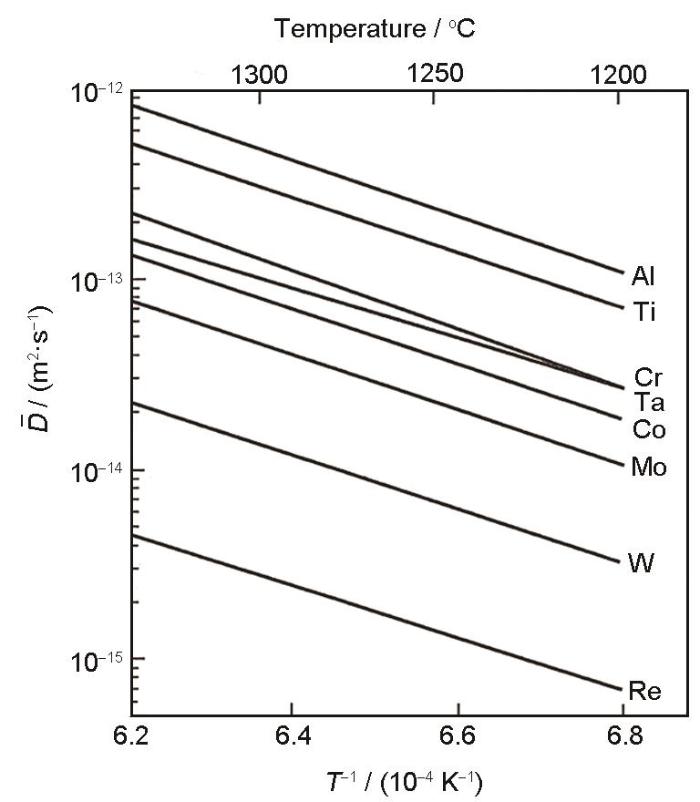

图9[26]列出了各种合金元素在Ni中的交互扩散系数,表征了高温条件下它们在镍基合金固相基体中的扩散能力。可以看出,作为易挥发元素的Al和Ti[27],其扩散系数也远大于其他元素。这说明,在高温热处理过程中Al和Ti元素一方面从铸件表面不断挥发,另一方面也从内层较快地向外层扩散,从而形成一定深度的贫化层。从表3列出的检测结果可知,铸件表面区域的Al含量为5.08%,比内层区域的含量(5.40%)降低了6%。表面区域的Ti含量为0.14%,比内层区域的含量(0.17%)降低了18%。而Ta含量的变化不大,这与Ta的扩散系数较小有关。因此,表面区域内γ′相形成元素Al和Ti的贫化,促进了γ′相向γ相的转化,结果表现为残余共晶组织明显减少(图5和6)。

图9 合金元素在纯Ni中的交互扩散系数(D)随温度(T)的变化[26]

Fig.9 Interdiffusion coefficient (D) of alloying elements in pure Ni with temperature (T)[26]

从图9还可以看出,重元素Re和W在Ni基体中最难扩散。特别是元素Re,其扩散系数比Al和Ti低了2个数量级。当表面区域内Al元素等发生贫化后,这些难扩散元素的含量会相对增加。从表3的表面区域与内层区域的成分对照可以看出,Al元素含量降低了约6%,而Re的含量则增加了7%,即从5.05%增加5.42%。Re作为γ相形成元素,其在表面区域内含量的提高,也会促进γ′相向γ相的转化和残余共晶组织的消失。

(1) 在第三代单晶高温合金WZ30的数百件叶片和试棒铸件中,没有观察到前人工作中所述的侧表面共晶层。但在铸件缘板等部位的上表面,发现了明显的共晶聚集。

(2) 铸态共晶聚集的机制是被排斥在枝晶间液体中的γ′形成元素通过扩散和对流向上迁移,最后富集于上表面区域,从而导致共晶量的增加。

(3) 铸态共晶上表面聚集的影响因素除了合金成分,还有凝固条件和铸件形状。

(4) 固溶热处理后铸件外表面区域的残余共晶量明显少于内部区域。其主要原因在于Al和Ti元素的挥发造成了γ′形成元素的贫化,加快了共晶组织的消失。

1 实验方法

图1

2 实验结果与分析

2.1 铸态组织

图2

Element

CD / (mass fraction / %)

CI / (mass fraction / %)

km = CD / CI

Cr

3.84

3.55

1.08

Co

6.98

6.76

1.03

W

9.34

5.22

1.79

Mo

0.44

0.35

1.26

Al

4.39

5.19

0.85

Ti

0.05

0.13

0.38

Ta

5.15

9.34

0.55

Re

6.89

3.68

1.87

Ni

62.93

65.78

0.96

图3

图4

Element

CU / (mass fraction / %)

CB / (mass fraction / %)

kM = CB / CU

Cr

4.19

3.99

0.95

Co

6.81

6.94

1.02

W

6.87

7.85

1.14

Mo

0.49

0.66

1.35

Al

5.12

4.54

0.89

Ti

0.29

0.10

0.34

Ta

8.37

6.83

0.82

Re

4.25

5.90

1.39

Ni

63.62

63.19

0.99

2.2 固溶热处理态组织

图5

图6

Area

Cr

Co

W

Mo

Al

Ti

Ta

Re

Ni

S

3.65

6.57

7.47

0.39

5.08

0.14

8.44

5.42

Bal.

I

3.62

6.67

7.40

0.33

5.40

0.17

8.25

5.05

Bal.

图7

3 讨论

3.1 铸件凝固过程中上表面对共晶的聚集效应

图8

(1) 合金成分

(2) 凝固条件

(3) 铸件形状

3.2 热处理过程中铸件表面对共晶固溶的促进作用

图9

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号