分享:Fe-Co-Ni系组合合金热等静压高通量制备方法初探

1.

2.

3.

4.

提出基于热等静压工艺的高通量制备新方法,即采用纯Ni和Ti作为蜂巢结构骨架材料,内含不同组元合金粉末的成分梯度设计新思路,成功一次性制备出含有19种不同化学成分的Fe-Co-Ni组合块体合金。高通量成分与组织结构分析表明:蜂巢骨架内各区域成分均匀,含量符合设计要求;混粉均扩散形成合金相;块体合金内部致密度良好,无宏观缺陷。通过对高通量制备Fe-Co-Ni组合试样硬度的分析,探讨了合金化作用机理及其对力学行为的影响规律。铁基和镍基材料均是以固溶强化和第二相强化为主,钴基材料以双相固溶强化为主。对于铁基材料,Ni的强化效果优于Co;对于镍基材料,Fe的强化效果优于Co;对于钴基材料,Ni的强化效果优于Fe。

关键词:

材料基因工程高通量制备技术能够通过一次实验,制造或加工出一批样品,即几十个或几百个样品,乃至成千上万个样品,大大加速了新材料的研发[1,2]。例如,磁控溅射法[3]、扩散多元节法[4~6]、组合材料薄膜制备法[7]等等,但由于这类方法制备出的材料尺度一般接近纳米至微米级,存在着一定的尺度效应,导致其性能与块体材料相比有时差距较大。在块体材料高通量制备技术方面,Springer等[8,9]采用包括多次铸造、热轧、均匀化、冷轧、退火和切割等多个工艺制备出45种碳钢材料,但该方法也存在一定缺陷,例如一次制备过程中所能使用的合金成分有限,一般是5种合金。Borkar等[10]和Nie等[11]采用激光增材制备法直接烧结制备具有成分梯度变化的高熵合金与不锈钢,但这种方法需要预制相应的合金粉,因此制造成本较高,且表征手段也受限于材料的成分变化尺度。因此,这些高通量制备法虽在一定程度上加速了新材料的筛选,但仍存在材料组成较少、尺寸微小、表征困难、成本较高等缺陷。

Fe、Co、Ni是目前应用最广的3个过渡族金属元素,同时,铁基、钴基和镍基3类合金也是工业用途最为广泛的金属材料,具有极其重要的磁性和力学性能,并且FeCoNiX四元体系的合金还具有很多奇异功能行为[12],众多学者通过磁控溅射[13]、扩散多元节[14]等方式制备了具有成分梯度变化的FeCoNi三元体系的薄膜及合金,这些方法在很大程度上加速了新材料的发现。但由于成分体系过于庞大,传统的“试错法”已成为新材料开发的主要瓶颈。热等静压(HIP)是粉末冶金工业领域非常重要的一项技术,已广泛应用于航空航天高性能复杂难加工零件的固结成形和铸造零件性能的改善[15~18]。如在铁基的高速钢和不锈钢[19],镍基的飞机发动机涡轮盘[20~21],甚至钴基的硬质合金[22~24]和Fe-Co-Ni基的高温合金[25,26]方面也已开展相应研究。HIP制备粉体材料时必须使用包套,制备工艺需要经过装粉-焊接包套上盖-包套抽真空-封焊抽气管-包套检漏-HIP烧结等几个重要的工序,流程相对比较繁琐,而且一个包套只能填装一种粉体材料,虽然一次HIP能够压制很多数量的包套,但如果用于批量新材料的研发,将面临大量的装粉、焊接、抽真空、封管和检漏工序,很难实现一次实验制备几百上千个不同材料。另外,包套的体积也较大,一般至少需要消耗几百克以上的粉体材料,大大增加了新材料开发的成本。

本工作基于HIP工艺,设计一种具有蜂巢结构的HIP包套[27],选用Fe、Co、Ni 3种纯金属粉设计了19种不同组成的混合粉料,每种组成的混粉仅几十克,分别填装在不同的蜂巢隔断里,通过一次性HIP致密化及热扩散,制备出一块含有多种组分的组合材料。该组合材料包含3种纯金属、15种二元合金和1种三元合金,讨论了Fe、Co、Ni 3种基体材料的成分、组织结构和硬度之间的相关性,而且初步探索了HIP高通量制备技术的可行性,验证了HIP高通量制备方法广泛适用于粉末冶金材料多组分筛选,组分可增加至上百种,是一种研发周期短、研发成本低的材料开发新路径,对研究材料的功能行为也具有指导意义。

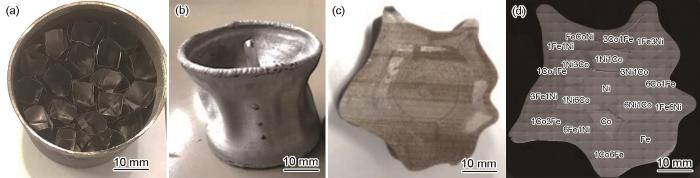

图1所示为HIP高通量制备流程。将50 μm厚的纯Ni箔和纯Ti箔分别折叠成边长为10 mm、高30 mm的正六棱柱,选取16个Ni箔棱柱和3个Ti箔棱柱装入直径70 mm、高60 mm、壁厚2 mm碳钢材质的圆筒内。如图1a所示,设计制备具有19个蜂巢隔断结构的HIP包套。采用纯度均大于99.9% (质量分数)的纯Fe (bcc单相)、纯Co (hcp主相+少量fcc相)和纯Ni (fcc单相)球形金属粉,按质量比设计19种涵盖一元、二元、三元体系的混合粉料(见表1)并混合均匀,将粉料分别装填入HIP包套的19个蜂巢孔内后,震实粉体并焊接一个带抽气管的碳钢上盖。如图1b所示,通过抽气管,室温下抽真空至10-4 Pa,升温至500℃后继续抽真空5 h,以去除包套内粉体表面残留的空气和水分,随后密封抽气管以保持包套内的真空状态。以10℃/min的速率升温至1050℃,升压至120 MPa,保温保压10 h,用以致密化包套内的粉体及热扩散,随后以10℃/min的速率降温至室温,如图1c所示。取出包套后线切割去除头部和底部,并沿中部横切成2块,对其中一块样品的中间表面进行金相抛光制样,得到直径约为60 mm、厚20 mm且含有19种组分的块体组合材料,如图1d所示。

图1 热等静压(HIP)高通量制备流程

(a) honeycomb structure HIP sleeve (b) HIPed sample

(c) combinatorial alloy (d) full view of combinatorial alloy

Fig.1 Hot isostatic pressing (HIP) high-throughput synthesis process

表1 19种Fe-Co-Ni材料体系的组分信息

Table 1

使用μXRF-OPA微束荧光原位分析仪对样品中Fe、Co、Ni和Ti的成分分布进行分析。采用Rh靶光源、束斑尺寸25 μm、电压50 kV、电流600 μA、单点积分时间1 s、移动步距250 μm、连续扫描面积70 mm × 70 mm。采用AZtec X-Max 50 X射线能谱仪(EDS)对组合材料中每个蜂巢孔内Fe、Co、Ni的平均含量进行分析,结果见表1。使用冷中子成像谱仪V7 (CONRAD-2)对5 mm厚的块体组合材料进行中子成像表征,分析其致密度及内部缺陷,中子波长范围为0.2~0.5 nm,单张图像测试时间20 s,空间分辨率为73 μm。使用D8 Advance X射线衍射仪(XRD)对组合材料中每个蜂巢孔内的晶体结构进行分析,衍射仪靶材为CuKα,采用光阑将束斑尺寸遮挡为直径2 mm。使用CuSO4 (3 g) + HCl (80 mL) + C2H5OH (40 mL)混合溶液腐蚀块体组合材料表面,腐蚀时间10~30 s,采用DM6000M金相显微镜(OM)全视场扫描采集组合材料全貌,并观察每个蜂巢孔内的OM组织。采用Sigma 300扫描电子显微镜(SEM)采集每个蜂巢孔内的微观形貌。采用Q10A +显微Vickers硬度计测试每个蜂巢孔内的硬度,参照GB/T 4340.1-2009《金属材料维氏硬度试验第一部分:试验方法》,加载载荷500 g,加载时间10 s。

图2为组合材料组成分布及用μXRF-OPA扫描块体组合材料所得的Fe、Co、Ni元素的二维强度分布图。结合图1c、d与图2可知,整个样品经HIP后发生了较大的收缩变形,其原因在于Fe-Co-Ni混合粉末的流动性较差,填装粉料时只采取了震动方式,无法保证较高的填粉密度。事实上,对于流动性较差的粉体材料,应采取施加外压的方式以提升填粉密度。

图2 组合材料组成分布及Fe、Co和Ni元素的二维强度分布图

Fig.2 Composition distributions and intensities of Fe (a), Co (b), and Ni (c) in the combinatorial alloys

由图2可知,各个蜂巢孔位之间没有发生交叉混合与相互扩散现象,表明纯Ni和纯Ti材质的箔片能有效阻隔金属粉末的扩散作用,以实现一次HIP制备多种分立组分的组合块体材料。由图2可知,Fe、Co、Ni 3种元素在不同蜂巢孔内的含量存在着明显差异,虽然部分区域内组分存在一些偏析,但大部分区域内的组分均匀性良好,Fe、Co、Ni元素的位置分布符合成分的设计。图2a表明,组合材料的内圈7~13号孔位所测组分不含Fe;图2b显示,组合材料的2~7号孔位所测组分不含Co;图2c显示,组合材料的1、13~18号孔位所测组分不含Ni,这与表1的设计组成完全相符。表1显示组合材料成分信息,19种Fe-Co-Ni材料按设计质量比进行称量配粉,由EDS分析所得每个元素的质量分数。由数据可知,每个蜂巢孔内Fe、Co、Ni元素的平均含量(质量分数)与设计质量比符合程度非常好,说明所制备样品19个组分完全符合设计要求,该方法能够实现材料的按需设计。

中子成像是利用中子束穿透物体时与原子核发生相互作用,通过中子束的衰减来反映样品内部信息的一种无损检测技术[28]。图3a为组合材料的中子成像二维投影图。可以看到,不同组分区域图像亮度不同,即灰度值不同。对各组分中子图像的平均灰度值进一步统计解析后(图3b),可以发现含Co的组分图像灰度值较小,而含Fe、Ni的组分图像灰度值较大。这是由于各组分元素对中子的衰减系数不同:Fe (1.19 cm-1)、Co (3.92 cm-1)、Ni (2.05 cm-1)和Ti (0.60 cm-1)。当中子束穿过组合材料时,会与样品中各组分发生相互作用,衰减系数越大,中子束的衰减越强,中子图像越暗(灰度值小),反之亦然,而若样品中出现疏松、孔洞等缺陷时,中子束的衰减变弱,中子图像越亮(灰度值大)[29]。图3a中各组分图像亮度均匀,说明合金内部无明显宏观缺陷(尺寸大于200 μm),此外,相同厚度的各组分组合材料与熔炼G115和P92钢对中子束的衰减程度相当,说明组合材料致密性良好。

图3 组合材料的中子成像二维投影图和各组分中子图像灰度值变化曲线

Fig.3 Two dimensional projections of combinatorial alloys via neutron imaging (a) and the gray value curve of neutron images with different compositions (b)

图4所示为块体组合材料中代表性孔位的OM和SEM像。由图可知,块体组合材料的质量良好,未见气孔、缩孔、裂纹等缺陷。HIP后,各混合粉体均相互扩散成相,在OM像中可以观察到晶界与相界的存在,表明扩散相对均匀。图4a、d、f、g和i中部分区域分布着一些黑色的点状物质,经EDS分析为铁氧类夹杂物,可能是由于金属Fe粉的含氧量相对较高,也可能是源于装粉时粉末间的气隙这2个原因,促使粉末扩散时形成了氧化物。图4j~l为SEM采集的包套不同位置处合金的微观组织,图4j位于包套的中心,图4k位于包套的中间半径处,图4l位于包套的外圈。由图可知,在包套不同部位合金的致密度都非常良好,没有任何气孔、缩孔、裂纹等缺陷。

图4 组合材料的OM和SEM像

(a) Fe (b) Ni (c) Co (d) 3Fe-1Ni (e) 3Ni-1Co (f) 6Co-1Fe (g) 1Fe-1Co-1Ni

(h) 1Ni-1Co (i) 3Co-1Fe (j) Ni, located in the centre of sleeve

(k) 6Ni-1Co, located in the half radius of sleeve (l) 1Co-1Fe, located in the fringe of sleeve

Fig.4 OM (a-i) and SEM (j-l) images of the combinatorial alloy

图4e和h表明,3Ni-1Co和1Ni-1Co (包括6Ni-1Co合金) 合金形成了等轴晶,晶粒尺寸随Co含量的增加而减小,合金晶粒内部的孪晶衬度明显,表明层错能量相对较低。图4g表明,1Fe-1Co-1Ni组分形成了等轴晶状结构,等轴状晶粒之间存在着较大的尺寸差异。

图5为组合材料的XRD谱。分析表明,在二元及三元合金体系中,所有衍射峰与Fe、Co、Ni纯金属元素衍射峰的位置相比均发生了偏移,说明绝大部分纯金属元素都已经互扩散形成合金相,通过标定XRD谱和对比《金属二元系相图手册》[30],进一步确定各合金中的析出相组成。

图5 组合材料的XRD谱

(a) Fe-Ni system (b) Ni-Co system (c) Co-Fe and FeCoNi systems

Fig.5 XRD spectra of the combinatorial alloys

对于Fe-Ni二元合金体系,图5a显示,HIP后纯Fe为 bcc结构的α-Fe单相。当纯Fe中加入Ni后,6Fe-1Ni与3Fe-1Ni铁基合金形成了bcc + fcc双相结构,结合Fe-Ni二元相图[30]分析,bcc相仍为α-Fe固溶体相(Reference Code: 00-006-0696),fcc相为FeNi金属间化合物相(Reference Code: 00-047-1417)。随着Ni含量的增多,α-Fe相中固溶的Ni原子也逐步增多。铁基合金3Fe-1Ni中α-Fe固溶体相的晶面间距(d(110) = 0.20328 nm)比6Fe-1Ni (d(110) = 0.20322 nm)和纯Fe (d(110) = 0.20289 nm)均有所增大,说明Ni的掺入对α-Fe相的晶格造成了一定程度的畸变。由于6Fe-1Ni与3Fe-1Ni合金中的Ni含量已超出α-Fe相的最大溶解度,因此析出少量fcc结构的(Fe, Ni)金属间化合物相。随着Ni含量增加,fcc相衍射峰的相对强度增强,说明析出的(Fe, Ni)金属间化合物相含量增多。当Ni含量增加到50% (质量分数,下同)时,1Fe-1Ni合金为单相fcc结构,物相同为(Fe, Ni)金属间化合物。当进一步增加Ni含量时,1Fe-3Ni与1Fe-6Ni完全转变为镍基合金,XRD谱类似于1Fe-1Ni合金的fcc单相结构。经解析,1Fe-1Ni合金的晶格常数 (a = 0.35975 nm)比1Fe-3Ni (a = 0.35523 nm)和1Fe-6Ni (a = 0.35450 nm)合金高出近0.004 nm。由于该组合材料经过缓冷退火,晶格几乎处于无应力状态,因此,晶格常数上的差异表明1Fe-3Ni和1Fe-6Ni合金所形成的相不同于1Fe-1Ni合金的(Fe, Ni)金属间化合物相。结合Fe-Ni二元相图分析,1Fe-3Ni和1Fe-6Ni合金所形成的相为简单立方 (simple cubic,sc)结构的FeNi3金属间化合物相(Reference Code: 00-038-0419)。

对于Ni-Co二元合金体系,图5b 显示,HIP后纯Ni为fcc结构α-Ni单相(Reference Code: 00-004-0850)。由Co-Ni相图[30]可知,Co和Ni可无限固溶形成连续固溶体α相。当相图成分处于Ni一端时,Ni-Co合金在连续冷却过程中不发生固态相变,高温与室温均为α相;当相图成分处于Co一端时,Ni-Co合金在连续冷却过程中会发生固态相变,高温相为α相而室温相为ε-Co固溶体相。当Co加入到纯Ni中,Co置换α相中的Ni原子,6Ni-1Co和3Ni-1Co镍基合金仍为保持fcc结构的α单相,当Co含量增加到50%时,1Ni-1Co合金出现少量hcp结构的ε-Co相(Reference Code: 00-005-0727)。随着Co含量进一步增加,hcp相增多且fcc相减少,1Ni-3Co和1Ni-6Co转变为钴基合金的双相结构,即以hcp结构的ε-Co为主相和少量fcc结构的α相。经标定,纯Ni (d(200) = 0.17630 nm)、6Ni-1Co (d(200) = 0.17651 nm)、3Ni-1Co (d(200) = 0.17658 nm)和1Ni-1Co (d(200) = 0.17686 nm)合金中,α相(200)晶面的面间距随Co含量的增加而轻微升高;1Ni-1Co (d(101) = 0.19154 nm)、1Ni-3Co (d(101) = 0.19164 nm)和1Ni-6Co (d(101) = 0.19166 nm)合金中,ε-Co相(101)晶面的面间距随Co含量增加而略微升高。

对于Co-Fe二元合金体系,图5c显示,HIP后纯Co为hcp结构的ε-Co单相(Reference Code: 00-005-0727)。由Co-Fe相图[30]可知,Fe在hcp结构的ε-Co相中固溶度不高,而Co在bcc结构的α-Fe相中的固溶度相对较高。当纯Co中加入Fe后,Fe置换ε-Co相中的Co原子,6Co-1Fe合金直接转变成以fcc结构α-Co相(Reference Code: 00-015-0806)为主相和bcc结构α-Fe相为少量第二相的双相结构。Fe含量进一步升高时,3Co-1Fe合金转变成以bcc结构α-Fe相为主相和fcc结构α-Co相为少量第二相的双相结构。当Fe含量达到并超过50%时,1Co-1Fe、1Co-3Fe和1Co-6Fe合金转变为bcc结构α-Fe单相结构,结合Co-Fe相图[30]可知,3种合金中的Co置换固溶进了α-Fe相的点阵中,并未形成新相。经标定,6Co-1Fe (d(110) = 0.20091 nm)、3Co-1Fe (d(110) = 0.20115 nm)、1Co-1Fe (d(110) = 0.20234 nm)、1Co-3Fe (d(110) = 0.20268 nm)和1Co-6Fe (d(110) = 0.20279 nm)合金中,α-Fe相 (110) 晶面间距逐渐增加。FeCoNi三元合金为fcc单相结构,对于近等原子比FeCoNi三元合金,其单原子价电子数量(e = 27x + 26y + 28z,其中e为每个原子的价电子数,x、y、z分别为原子分数)处于fcc结构分布区间[31]。

组合材料包含19种不同合金,按Fe、Co、Ni 3种基体分类,对于1Fe-1Ni、1Ni-1Co和1Co-1Fe合金,则按实际测得含量偏高的元素作为基体进行归类,简单讨论其成分与显微硬度之间的关系。其中,1Fe-1Ni和1Ni-1Co归为Ni基体,1Co-1Fe归为Fe基体,FeCoNi三元合金形成了单相结构,不存在基体,故暂不讨论。

图6显示,组合材料中纯Fe和纯Ni的硬度最低,分别为99和89 HV。图6a中铁基材料的硬度趋势表明,纯Fe的硬度最低。对于Fe基体材料,Ni元素的强化效果比Co元素更好。随Co含量增加,Fe基体材料的硬度逐渐升高,当Co含量达到48.4%时,1Co-1Fe合金硬度为193 HV,几乎达到了Co元素对Fe基体的强化极限。随之将强化元素换成Ni元素,当Ni含量为25.0%时,3Fe-1Ni合金的硬度提高到230 HV;而当Ni含量减少为14.3%时,6Fe-1Ni合金的硬度(242 HV)又进一步升高。

图6 组合材料的硬度

(a) Fe-based (b) Ni-based (c) Co-based

Fig.6 Hardnesses of the combinatorial alloys

图6b中Ni基体材料的硬度趋势显示,纯Ni的硬度最低,对于Ni基体材料,Fe元素的强化效果比Co元素更好。随Co含量增加,Ni基体材料的硬度逐渐升高,当Co含量达到48.4%时,1Ni-1Co合金的硬度为130 HV,也几乎达到了Co元素对Ni基体的强化极限。随之将强化元素换成Fe元素,当Fe含量为49.5%时,1Fe-1Ni合金的硬度(147 HV)也进一步提高;而当Fe含量减少后,合金的硬度继续提高,在Fe含量减少至15.2%时,1Fe-6Ni的硬度最高为164 HV,说明相对少量的Fe元素对Ni基体的强化效果更好。随着Co含量增加,合金的硬度略微增大,6Ni-1Co和3Ni-1Co的硬度接近,分别为109和110 HV。

图6c中Co基体材料的硬度趋势显示,Ni元素比Fe元素的强化效果明显。随Ni含量增加,Co基体材料1Ni-6Co和1Ni-3Co合金的硬度逐渐升高;当换成Fe元素后,3Co-1Fe和6Co-1Fe合金的硬度反而下降,甚至低于纯Co硬度,随Fe含量减少,6Co-1Fe合金的硬度有所升高。

综合比对成分设计、相种类、相分数与显微硬度,可以发现:组合材料的显微硬度表现为与成分设计和微观组织结构都存在着关联性。Fe、Ni和Co 3种纯金属中,纯Ni的硬度(89 HV)最低,纯Fe的硬度(99 HV)较高,纯Co的硬度(203 HV)最高,可能是由于室温下纯Co为hcp结构,其可开动滑移系少,因此硬度最高。

对于Fe基体材料体系,包含Fe、1Co-6Fe、1Co-3Fe、1Co-1Fe、3Fe-1Ni和6Fe-1Ni共6组合金样品,显微硬度呈逐步升高,强化机制为固溶强化和第二相强化。Fe (99 HV)、1Co-6Fe (132 HV)、1Co-3Fe (176 HV)和1Co-1Fe (193 HV)合金均属于单相bcc结构,其显微硬度的增加主要源于Co元素在α-Fe相基体中的固溶强化作用。Co元素能较大程度地固溶在α-Fe相中而不改变其相结构,随Co含量增加,α-Fe相 (110)面间距减小,点阵畸变程度增加。3Fe-1Ni (230 HV)和6Fe-1Ni (242 HV)合金属于双相结构,一部分Ni原子置换固溶进α-Fe相的晶格中,增大了α-Fe相的点阵畸变程度,达到了固溶强化的效果;另一部分超出α-Fe相最大固溶度的Ni原子与Fe形成了(Fe, Ni)金属间化合物,实现了第二相强化的作用。3Fe-1Ni和6Fe-1Ni合金的显微硬度比1Co-1Fe更高,表明固溶强化与第二相强化共同作用对显微硬度的增益显著。综上,对于Fe基体材料,Ni元素的强化效果比Co元素更好,但Ni含量超过一定量时强化效果反而降低。

对于Ni基体材料体系,包含Ni、6Ni-1Co、3Ni-1Co、1Ni-1Co、1Fe-1Ni、1Fe-3Ni和1Fe-6Ni共7组合金样品,显微硬度也呈逐步升高,强化机制同为固溶强化和第二相强化。Ni (89 HV)、6Ni-1Co (109 HV)和3Ni-1Co (110 HV)合金均属于单相fcc结构,6Ni-1Co与3Ni-1Co合金的硬度比纯Ni硬度有所增加,源于Co元素在连续固溶体α相中的固溶强化作用。1Ni-1Co合金属于双相结构,主要相是fcc结构的Co-Ni连续固溶体α相,次要相是hcp结构的ε-Co固溶体相。由于存在较硬的ε-Co相,1Co-1Ni合金的硬度达到了130 HV,显著高于只有单相结构的6Ni-1Co与3Ni-1Co合金。1Fe-1Ni合金属于fcc结构的(Fe, Ni)金属间化合物相,金属间化合物一般具有硬脆的特点,因此硬度比1Co-1Ni合金的有所升高。1Fe-3Ni和1Fe-6Ni合金属于sc结构的FeNi3金属间化合物相,其稳定性和硬度略高于FeNi金属间化合物相[31],因此2种合金的硬度均比1Fe-1Ni合金高。由图5a的XRD峰相对强度可知,1Fe-6Ni合金中FeNi3金属间化合物相的含量比1Fe-3Ni中多,因此1Fe-6Ni合金的硬度比1Fe-3Ni的高。综上,对于镍基材料,Fe元素的强化效果比Co元素更好,同样当Fe含量超过一定量时强化效果也会降低。

对于钴基体材料体系,包含Co、1Ni-6Co、1Ni-3Co、3Co-1Fe和6Co-1Fe共5组合金样品,除纯Co外,皆为双相固溶体结构,强化机制均为固溶强化。1Ni-6Co和1Ni-3Co合金的主要相是hcp结构的ε-Co固溶体相,次要相是fcc结构的Co-Ni连续固溶体α相。由于组织内存在着2种固溶体相,因此1Ni-6Co (228 HV)和1Ni-3Co (234 HV)合金的显微硬度比单相hcp结构的纯Co (203 HV)高。由图5b中1Ni-6Co和1Ni-3Co合金衍射峰的相对强度可知,1Ni-6Co和1Ni-3Co合金中的ε-Co固溶体相与Co-Ni连续固溶体α相的含量接近,因此2个合金的硬度也比较相近。3Co-1Fe合金的主要相是以Co对Fe的置换固溶体(bcc结构的α-Fe相),次要相是Fe对Co的置换固溶体(fcc结构α-Co相)。组织内存在着2种固溶体相,由于bcc结构的α-Fe主相的硬度比hcp结构的ε-Co主相的硬度稍差,因此导致3Co-1Fe (187 HV)合金的显微硬度比纯Co、1Ni-6Co和1Ni-3Co合金的都低。6Co-1Fe合金的主要相是以Fe对Co的置换固溶体(fcc结构α-Co相),次要相是Co对Fe的置换固溶体(bcc结构的α-Fe相),组织内同样存在着2种固溶体相,由于fcc结构的α-Co主相的硬度比hcp结构的ε-Co主相的硬度稍差,因此导致6Co-1Fe (204 HV)合金的显微硬度比1Ni-6Co和1Ni-3Co合金低,且与纯Co接近。而6Co-1Fe合金的显微硬度比3Co-1Fe的高,可能是由于α-Co相比α-Fe相的硬度高。综上,对于钴基材料,Ni元素的强化效果比Fe元素更好,随Ni含量增加强化效果提高,但由1Ni-1Co合金的结果推断,当Ni含量超过一定量时,其强化效果很可能也会降低。

对于FeCoNi三元合金,其硬度为149 HV,属单相fcc结构,由于三主元的合金强化机理十分复杂,本工作不再深入讨论,将在后续工作中研究。综合对比19种组合材料的相种类与硬度关系,可以发现,对于同种元素组成的合金,双相结构的合金硬度普遍强于单相结构的合金。图7显示组合材料的成分和硬度分布的相关性。组合材料的19种合金中,铁基合金6Fe-1Ni的硬度最大(242 HV),其次为钴基合金1Ni-3Co (234 HV)、1Ni-6Co (228 HV)和铁基合金3Fe-1Ni (230 HV)。

图7 19种组合材料的成分-硬度分布

Fig.7 Contour map of relationship between composition and hardness in 19 combinatorial alloys

对于组合合金的制备质量,可在今后工作中通过提升原料粉纯度、采用机械合金化及H2还原降低氧含量等方式改善。另外,该方法可广泛适用于各种粉末冶金材料的制备,对于熔点相差较大的元素,可选用二元合金粉作为原材料,以降低元素的熔点,提高热扩散效率。

(1) 采用纯Ni和纯Ti箔片设计制造了一种具有蜂巢结构的新型热等静压(HIP)包套,使用Fe、Co和Ni纯金属粉设计19种不同组成的混粉,通过一次实验,压制一块含有Fe-Co-Ni体系的组合材料,该材料质量良好,未见气孔、缩孔和裂纹等缺陷。

(2) 19个分立区域的成分较均匀,含量与设计相符,混粉已互扩散形成相应的合金相,硬度变化趋势基本符合成分和组织结构的相关性。其中,6Fe-1Ni合金的硬度最大(242 HV),其次为1Ni-3Co (234 HV)、1Ni-6Co (228 HV)和3Fe-1Ni (230 HV)。对于Fe基体材料,主要是固溶强化和第二相强化,Ni元素的强化效果优于Co元素,当Ni含量超过一定量时强化效果反而降低。对于Ni基体材料,也主要是固溶强化和第二相强化,Fe元素的强化效果比Co元素更好,同样当Fe含量超过一定量时强化效果也会降低。对于Co基体材料,主要是双相固溶强化,Ni元素的强化效果比Fe元素更好,推断当Ni含量超过一定量时,其强化效果很可能也会降低。

1 实验方法

图1

Material

Designed mass

Analyzed mass

No.

system

ratio

fraction / %

Simple metal

Fe

Fe100.0

1

Fe-Ni

6Fe-1Ni

Fe85.7Ni14.3

2

3Fe-1Ni

Fe75.0Ni25.0

3

1Fe-1Ni

Fe49.5Ni50.5

4

1Fe-3Ni

Fe25.5Ni74.5

5

1Fe-6Ni

Fe15.2Ni84.8

6

Simple metal

Ni

Ni100.0

7

Ni-Co

6Ni-1Co

Ni84.3Co15.7

8

3Ni-1Co

Ni75.6Co24.4

9

1Ni-1Co

Ni51.6Co48.4

10

1Ni-3Co

Ni25.4Co74.6

11

1Ni-6Co

Ni15.0Co85.0

12

Simple metal

Co

Co100.0

13

Co-Fe

6Co-1Fe

Co84.9Fe15.1

14

3Co-1Fe

Co74.0Fe26.0

15

1Co-1Fe

Co48.4Fe51.6

16

1Co-3Fe

Co24.5Fe75.5

17

1Co-6Fe

Co14.1Fe85.9

18

FeCoNi

1Fe-1Co-1Ni

Fe33.8Co33.7Ni32.5

19

2 实验结果

2.1 成分分布

图2

2.2 组织结构

图3

图4

图5

2.3 显微硬度

图6

3 分析讨论

图7

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号