分享:纳米孪晶金属和纳米孪晶共价材料的力学行为

金属材料和共价材料是2类重要的结构材料。常规的强化方法在提高这2类材料强度的同时,通常会降低材料的韧性。最近的实验结果表明,孪晶化可以同时提高Cu和金刚石的强度(硬度)和韧性,打破了材料强度和韧性的倒置关系,成为材料力学行为研究的热点。阐明纳米孪晶Cu和纳米孪晶金刚石的强韧化机制,有望找到协同提高材料强度和韧性的有效方法。本文综述了纳米孪晶金属和纳米孪晶共价材料在实验和理论方面的研究进展,总结了纳米孪晶金属和纳米孪晶共价材料的显微组织、制备方法和力学性能,介绍了纳米孪晶金属材料的强化机制和纳米孪晶共价材料的硬化机制,探讨了纳米孪晶材料力学行为研究的发展趋势。

关键词:

金属材料和共价材料是2类重要的结构材料,由于它们具有优异的力学性能,在航空航天、交通、工程建设等领域有着广泛的应用[1]。随着工程设计要求的提高,结构材料需要同时具有高强度和高韧性。采用细晶强化、固溶强化、析出强化和加工硬化等方法提高材料强度时,通常会降低材料的韧性,这种现象被称为强度和韧性的倒置[2]。为了破解这一倒置关系,人们提出了多种新的材料微结构设计方法,来协同提高材料的强度和韧性[3]。例如,多片层结构(multilayered sheets)[4]、梯度结构(gradient structure)[5~7]、晶粒双峰分布结构(bimodal)[8~11]、细晶结构(grain refinement)[12]、纳米沉淀相结构(nanoprecipitates)[13~15]、纳米孪晶结构(nanotwins)[16~18]、多级纳米孪晶结构(hierarchical nanotwins)[19~21]和双相纳米结构(supernano dual-phase)[22]等。

将纳米孪晶界引入晶粒内部进行孪晶化,是一种最早、最有效的提高材料强度的微结构设计方法[23~27]。实验结果表明,孪晶化可以协同提高Cu的强度和韧性[17]、金刚石的硬度和韧性[28~30],打破了材料强度和韧性的倒置关系。因此,材料组织的孪晶化已成为材料力学行为研究的热点,被广泛应用于各种金属和共价材料的强韧化设计。例如,纳米孪晶Cu (nanotwinned copper,nt-Cu)[17,31]、纳米孪晶Ag[32,33]、纳米孪晶金刚石(nanotwinned diamond,nt-Dia)[28]和纳米孪晶立方BN[34]等。在这些纳米孪晶结构中,共格的孪晶界可以显著改善材料的力学和物理性能。对于纳米孪晶金属材料而言,与多晶金属材料的Hall-Petch效应类似[35,36],其强度随孪晶厚度的减小而增加,在一定孪晶厚度时(例如,对于平均晶粒尺寸为500 nm的纳米孪晶Cu,该孪晶厚度约为15 nm),达到最大强度[37,38];之后,随着孪晶厚度的进一步减小,其强度开始减小,即发生软化,这种现象被称为反Hall-Petch效应[18,39~45]。尽管像纳米晶金刚石和纳米晶立方BN这样的纳米多晶共价材料也会出现反Hall-Petch效应[46,47],但是,纳米孪晶共价材料的力学行为却与纳米孪晶金属材料截然不同。实验结果[28,34]表明,纳米孪晶金刚石和纳米孪晶立方BN的硬度都随着孪晶厚度的减小而持续增加。在孪晶厚度降至4 nm时,纳米孪晶金刚石和纳米孪晶立方BN的强化-软化转变点并未出现。可见,纳米孪晶金属和纳米孪晶共价材料的强化机制明显不同。

通过研究纳米孪晶金属和纳米孪晶共价材料的强韧化机制的异同,有望找到协同提高材料强度和韧性的有效方法。最近,有关这方面的研究取得了较大进展[48~51]。例如,通过研究位错与孪晶界的相互作用,对纳米孪晶Cu和纳米孪晶金刚石的强化行为进行了理论研究。由于Cu和金刚石都是fcc结构晶体,所以纳米孪晶Cu和纳米孪晶金刚石的位错滑移模式一致,可以分为:塞积穿透模式、受限滑移模式和平行于孪晶面的滑移模式(包括不全位错平行于孪晶界滑移及非共格孪晶界迁移)。对于塞积穿透和受限滑移模式,随孪晶厚度的减小,位错滑移变得越来越困难,所需应力增大,导致材料随孪晶厚度的减小发生强化。对于平行于孪晶面的滑移模式,由于孪晶界面能的影响,随孪晶厚度的减小,位错滑移变得越来越容易,所需应力减小,导致材料随孪晶厚度的减小发生软化。如果随着孪晶厚度的减小,主导位错滑移的模式由硬化模式转变为软化模式,将导致材料的强化-软化转变,这个转变点被称为临界孪晶厚度。由于Cu的晶格摩擦力远小于金刚石,而它们的孪晶界面能却相差不大,所以,纳米孪晶Cu的临界孪晶厚度较大(约为15 nm),而纳米孪晶金刚石临界孪晶厚度的理论值约为0.42 nm,小于金刚石的最小孪晶厚度(0.62 nm)[48]。也就是说,纳米孪晶Cu在孪晶厚度小于15 nm时,会出现强化-软化转变[49],而纳米孪晶金刚石却不会出现强化-软化转变,表现出的行为是随孪晶厚度减小而持续硬化[48]。

本文对纳米孪晶金属和纳米孪晶共价材料在实验和理论方面的研究进展进行综述,重点介绍纳米孪晶金属的强化机制和纳米孪晶共价材料的硬化机制,并介绍纳米孪晶金属和纳米孪晶共价材料的组织结构、制备方法和力学性能。基于此,对纳米孪晶金属和纳米孪晶共价材料力学行为研究的发展趋势做了探讨。

孪晶是指一个晶体或一个晶体某部分的原子沿某个公共晶面切变,形成与原来的晶体结构相同,但取向不同的新晶体[52]。下面简要介绍孪晶几何和一些典型晶体的孪晶,进而介绍纳米孪晶材料的结构。

形变孪晶通常是由母相中的原子经过均匀剪切和不均匀拖拉(shuffles)[52~55]而产生的。由于拖拉运动只改变原子的位置,对晶格的形状不造成影响,所以一般仅通过均匀剪切来讨论孪晶的形成过程[56],其示意图见图1。因为直角坐标系的原点在半径为单位长度的晶球的球心上,所以,在孪生过程中,赤道平面(XOY面)既不改变形状也不改变位置,被称为孪生面(twin plane),用K1表示。孪生的切变方向被称为孪生方向,用η1表示。切变时,还存在一个不改变形状但改变位置的平面,如图中的XOC面,切变前该面用K2表示,切变后用K

图1 说明孪晶几何的单位球示意图

Fig.1 Schematic of the shape changes of the spherical grain above the twin boundary, and illustration of twinning elements (K1—twinning plane, K2—conjugate twinning plane before twinning,

为了在新方向上产生相同的晶格,需要将母相的某些单胞剪切成孪晶中的等效单胞,该单胞可被K1和K2面中的3个非共面向量唯一确定[52]。根据孪生要素是否为有理指数,Bilby和Crocker[52]对孪晶进行了分类。孪晶被分为2种类型:Ⅰ类孪晶和Ⅱ类孪晶。Ⅰ类孪晶母相的K1和η2为有理指数,K2和η1为无理指数,其与母相关于K1镜面对称或关于K1的法向旋转180°对称。Ⅱ类孪晶母相的K2和η1为有理指数,K1和η2为无理指数,其与母相关于η1旋转180°对称或关于η1的正交平面镜像对称。可见,孪晶与母相之间有4种类型的对称操作。当晶体结构为非中心对称晶体时,上述4种操作将产生不同取向的孪晶[58]。但是,对于具有中心对称性的晶体,Ⅰ类孪晶2种对称操作可以简并,被称为Ⅰ类组合孪晶[59]。同样,Ⅱ类孪晶也可以简并,被称为Ⅱ类组合孪晶[59]。然而,对于剪切面S为镜像平面的中心对称晶体,4种操作产生的孪晶取向都相同,该晶体将形成只有1种取向关系的混合型孪晶[59]。当3个或4个孪生要素为无理指数时,孪晶相与母相将形成非经典的取向关系[60,61]。

图2 一些典型晶体的孪晶结构示意图

(a) face-center cubic copper (b) diamond

(c) asymmetric twin in cubic boron nitride (d) symmetric twin in cubic boron nitride

Fig.2 Schematics of twin structures of some typical crystals

金刚石结构为fcc晶格,fcc晶体中最常见孪晶的孪生要素也同样适合金刚石结构。所以,金刚石结构中最常见孪晶的孪生要素是:K1为(111),K2为(

闪锌矿结构与金刚石结构类似,但不同的是,闪锌矿结构是由不同原子的晶格沿对角线平移1/4套构而成。许多研究者[64~67]认为,在闪锌矿结构晶体中,最常见孪晶的孪生要素与fcc结构一致,即:K1为(111),K2为(

纳米孪晶金属和纳米孪晶共价材料的结构比较类似,它们都是由许多个取向不同的晶粒组成,而在每个晶粒内部,则都是由纳米尺寸的孪晶组成。因此,在晶粒内部则必然形成孪晶相与母相之间的界面,这些界面可分为共格孪晶界(coherent twin boundary,CTB)和非共格孪晶界(incoherent twin boundary,ITB),如图3所示。下面对这些界面做一个简单的介绍。

图3 孪晶材料中的共格孪晶界和非共格孪晶界示意图

Fig.3 Schematic of coherent twin boundary (CTB) and incoherent twin boundary (ITB) in twinned materials

共格孪晶界是位于孪晶相与母相界面处,其原子完全与孪晶相和母相晶格相匹配的界面。在1.2节所叙述的孪晶模型中,其孪晶界均为共格孪晶界。由于共格孪晶界面完全与孪晶相和母相晶格相匹配,所以它的界面能一般都比较低,故结构比较稳定。位错在切过共格孪晶界面时,通常表现为对位错运动的阻碍,其效果与大角晶界一致。如果位错平行于共格孪晶界移动时,则可以在共格孪晶界面上储存较高密度的位错。如果不全位错平行于共格孪晶界移动时,则可以使共格孪晶界面发生迁移。无论纳米孪晶金属,还是纳米孪晶共价材料,它们力学行为的微观机理均与位错和共格孪晶界的相互作用有很大的关系。因此,要想从微观角度理解纳米孪晶材料的力学性能,研究共格孪晶界与位错的相互作用是必不可少的。

由于几何结构的关系,孪晶相和母相的界面不可能全部为共格孪晶界。也就是说,孪晶相和母相的界面必然存在一些非共格孪晶界。在非共格孪晶界面处,其原子并不完全与孪晶相和母相晶格相匹配[68],2者的连接区域会产生畸变,界面能比较高。为了弛豫这些畸变,有时会在非共格孪晶界上出现一排刃型位错。这些位错为可移动位错,在外力作用下,容易发生移动,即非共格孪晶界面的迁移,进而导致去孪晶化(detwinning)过程发生。这种去孪晶化的过程对于孪晶厚度较小(约15 nm时)的纳米孪晶金属材料的力学性能影响比较大,具体将在下面章节中讨论。

在金属材料中,孪晶结构并不罕见,通过塑性变形、晶体生长和退火方式均可获得孪晶结构。但是,制备高密度的纳米尺寸孪晶结构还是比较困难,迄今为止,仅在一些低层错能的金属材料中成功获得了纳米孪晶结构。例如,Cu及铜合金、Ag、Ni和不锈钢等。目前,比较成熟的纳米孪晶金属材料的制备方法有:电解沉积法(electro-deposition)、磁控溅射法(magnetron sputtering)和动态塑性变形法(dynamic plastic deformation)等。

2004年,Lu等[17]首次成功实现了纳米孪晶Cu的电解沉积法制备。随后,许多研究者利用该方法,成功制备了纯Ni[74]、Ni-Co[75]和Co-Cu合金[76]等体系的纳米孪晶金属材料。电解沉积法的基本原理是,通过电解池阴极上金属离子的还原反应和电结晶过程,在固体表面生成金属层。所以,通过改变电解沉积的工艺参数,如电流类型、阴极电流密度、阳离子浓度、电解液温度及pH值和生长环境温度等,可以调控电沉积样品的微观组织。例如,通过脉冲电流,能获得等轴状纳米孪晶Cu材料[77],而通过直流电流,却能获得柱状纳米孪晶Cu材料[78]。电解沉积法制备的纳米孪晶金属材料的孪晶界面都非常平直,且以共格孪晶界为主。同时,样品中位错和空洞等缺陷少。电解沉积法可以制备大尺寸样品,目前,利用该方法制备的样品厚度可达到厘米级。但是,电解沉积法制备纳米孪晶金属材料的沉积效率较低,且仅限于少数层错能较低的金属和合金。

磁控溅射法属于物理气相沉积法的一种,是一种比较成熟的金属纳米材料制备方法。其基本原理是,在具有一定压力的工作气氛中,利用电磁场使电子高速运动,使周围的气体分子产生辉光放电,并产生大量正离子,这些高能的正离子将源材料气化成气态原子、分子或部分电离成离子,迁移并沉积到基体表面,形成固态薄膜[79]。利用磁控溅射法,可以获得一些低层错能金属的纳米孪晶结构。例如,利用磁控溅射法可以制备纳米孪晶Cu[80,81]、纳米孪晶Ni[82]、纳米孪晶Ag[33]和纳米孪晶330不锈钢[83]等。利用磁控溅射法制备的纳米孪晶结构材料,其组织为柱状晶,晶粒的短轴尺寸在亚微米尺寸范围,孪晶层片厚度在纳米尺寸范围,且孪晶常平行于基底表面,表现出强的(111)面外织构[84]。利用磁控溅射法制备的纳米孪晶材料,其厚度一般在微米尺寸范围,所以,仅可对其进行微观结构表征及微样品的性能测试,很难进行块体的力学性能测量。

动态塑性变形法是2007年Tao和Lu[85]提出的一种制备块体纳米孪晶结构材料的方法,其工艺简单,而且成本低廉。滑移和孪生是金属塑性变形过程中的2种主要的竞争机制。孪生的临界分切应力变化较小,仅与材料的堆垛层错能相关,层错能越低,孪生临界分切应力越小。而影响位错滑移临界分切应力的因素较多,主要有变形温度和变形速率。提高变形速率和降低变形温度,都可以提高其临界分切应力。通常情况下,大多数金属材料都是通过位错滑移方式进行塑性变形。但在高变形速率和低变形温度条件下,位错滑移所需临界分切应力就有可能超过形变孪生所需的临界分切应力,形变孪生就会成为主导的变形方式。所以,在高变形速率和低变形温度条件下,很多金属及合金体系就可以发生孪生变形,这样就可以在金属材料中引入纳米孪晶结构。以上就是动态塑性变形法的基本原理。利用动态塑性变形法,已经在多种金属和合金中成功获得了纳米孪晶结构。例如,通过动态塑性变形法,研究者已经在金属Cu[86,87]、Cu-Zn合金[88]、Cu-Al合金[89]、316L不锈钢[90]、铁基超合金(iron-based superalloy)[91]以及奥氏体不锈钢[92]等材料中,成功获得了纳米孪晶结构。动态塑性变形法制备纳米孪晶结构材料的效率高于电解沉积法和磁控溅射法,但由于多晶金属材料中晶粒的晶体学取向不同,只有部分晶粒能够发生孪生变形。在变形过程中,由于剪切带的形核与长大会逐渐破坏变形孪晶,使得制备的样品只有有限的孪晶体积分数,且孪晶边界模糊。同时,在孪晶片层内有大量的位错存在[86],致使其塑性变形能力不佳。

当金属材料中的孪晶厚度被细化到纳米尺寸后,材料中就含有大量纳米尺寸的共格和非共格孪晶界,将会显著影响其力学性能。作为材料内部的一种面缺陷,孪晶界与普通大角晶界一样,可以有效阻碍位错运动,从而提高材料的强度。但由于纳米孪晶界的特殊结构,纳米孪晶金属材料的力学性能与普通纳米晶结构材料并不完全类似。下面从强度和塑性2个方面,简要介绍纳米孪晶金属材料特殊的力学性能。

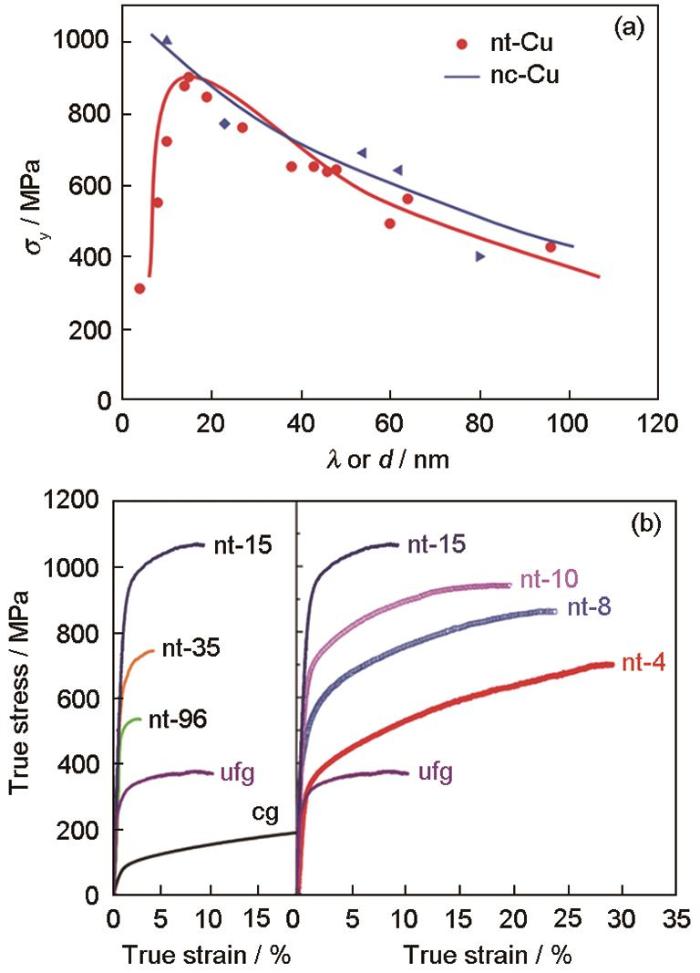

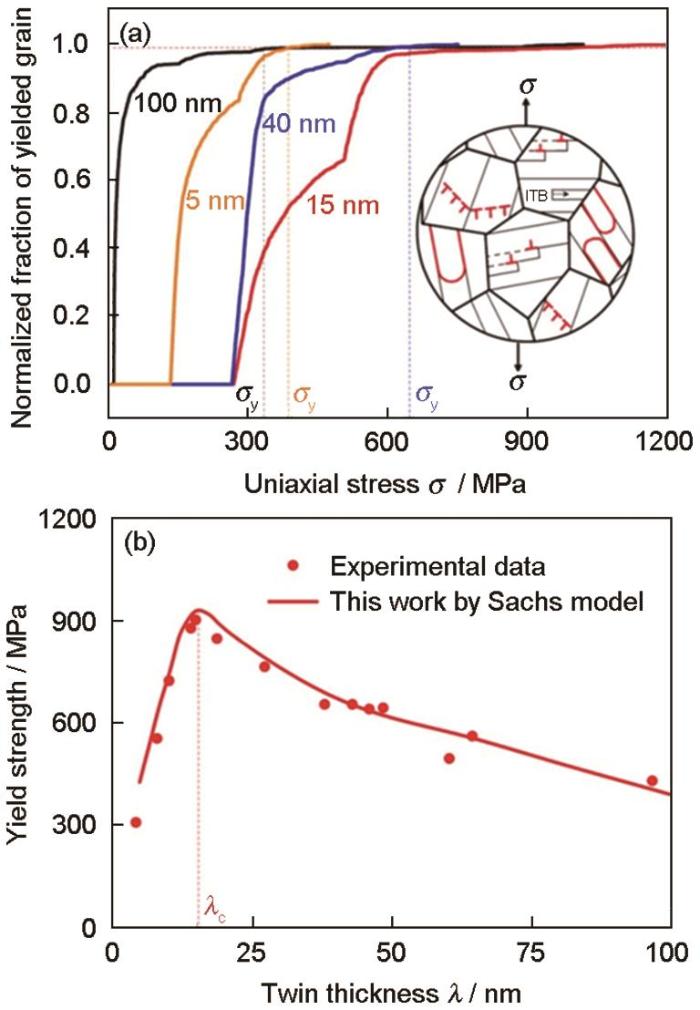

在纳米孪晶金属晶粒内部,存在大量的共格孪晶界,作为一类特殊的界面,共格孪晶界会有效阻碍位错运动,进而影响材料的强度[16,18]。许多研究结果表明,纳米孪晶金属材料具有很高的强度和硬度。Lu等[18]采用电解沉积法制备了不同孪晶厚度的纳米孪晶Cu,并对样品进行了系统的力学性能测量,其结果如图4a[18]所示。可见,当孪晶厚度大于15 nm时,随孪晶厚度的减小,纳米孪晶Cu的屈服强度和抗拉强度均增大,其屈服强度遵从Hall-Petch关系。在孪晶厚度约15 nm时,强度达到峰值,抗拉强度约l GPa,屈服强度约900 MPa。此后,随着孪晶厚度的进一步减小,屈服强度和抗拉强度都开始降低,表现出明显的反Hall-Petch效应。

图4 纳米孪晶Cu的屈服强度和塑性[18]

(a) variation of yield strength as a function of mean twin thickness for the nanotwinned copper samples (Scatter points are experimental values and different shapes represent the values from different groups, and lines are guide to the eyes. nt—nanotwinned, nc—nanocrystalline, σy—yield strength, λ—twin thickness, d—grain size)

(b) uniaxial tensile true stress-true strain curves for nanotwinned copper samples tested at a strain rate of 6 × 10-3 s-1 (ufg—ultrafine-grained; cg—coarse-grained; the number after nt is twin thickness, unit is nm)

Fig.4 Yield strength and ductility of nanotwinned copper[18]

值得一提的是,无论是电解沉积法,还是磁控溅射法,这些方法制备的纳米孪晶金属材料都有很强的织构。所以,这些纳米孪晶金属材料具有很强的力学各向异性。You等[78]对利用直流电解沉积法制备的纳米孪晶Cu (平均晶粒尺寸为3 μm,平均孪晶厚度为30 nm)进行了力学性能测试。结果表明,当加载方向垂直于孪晶界时,其屈服强度为598 MPa;当加载方向平行于孪晶界时,其屈服强度为468 MPa;当加载方向垂直面与孪晶界的夹角为45°时,其屈服强度为230 MPa,而且有较高的加工硬化能力。

在多晶共价材料的显微组织中,也经常会观察到孪晶结构的存在,但要制备出高密度的纳米尺寸孪晶结构却极具挑战性。目前,仅在立方BN和金刚石材料中能够获得高密度的纳米孪晶结构。与纳米孪晶金属材料类似,在纳米孪晶共价材料中,孪晶界也可以有效阻碍位错运动,改变位错运动的路径,从而提高材料的硬度和韧性。

2013年,Tian等[34]通过洋葱结构BN (onion-like BN)前驱体在高温高压条件下(压力为15 GPa以上,温度为1600~2300℃)的马氏体相变,成功制备了纳米孪晶结构立方BN块材,其晶粒内部具有高密度的相变孪晶,平均孪晶厚度约为3.8 nm。2014年,Huang等[28]以洋葱碳(onion carbon)为前驱体,在压力为18~25 GPa、温度为1850~2000℃的条件下,成功合成了纳米孪晶结构金刚石块材,其晶粒内部也具有高密度的相变孪晶,孪晶平均厚度约为5 nm。2017年,Tao等[93]以多核洋葱碳(multicore carbon onion)为前驱体,在压力为20 GPa、温度为2000~2300℃的条件下,成功合成了纳米孪晶结构金刚石块材,其晶粒内部同样具有高密度的相变孪晶,平均孪晶厚度约为6.8 nm。

由于共价材料的化学键具有方向性和饱和性的特点,所以共价材料中的位错滑移模式与金属材料明显不同。与金属材料相比,共价材料中位错滑移的临界分切应力也比较大[94]。因此,在纳米孪晶共价材料中,非共格孪晶界就比较稳定,导致纳米孪晶共价材料的宏观力学性能与纳米孪晶金属材料并不完全类似。下面从硬度和韧性2个方面,简要介绍纳米孪晶共价材料特殊的力学性能。

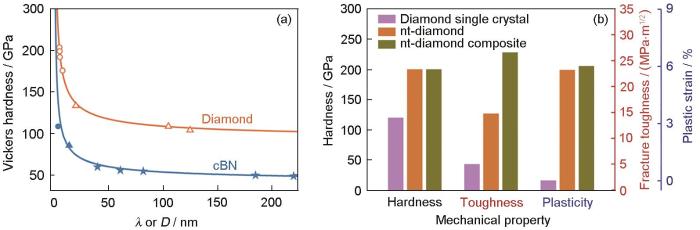

与纳米孪晶金属材料类似,在纳米孪晶共价材料的晶粒内部,存在大量的共格孪晶界,同样会阻碍位错的运动,进而影响纳米孪晶共价材料的强度和硬度。Tian等[34]对高温高压法制备的纳米孪晶结构立方BN和纳米孪晶结构金刚石样品进行了硬度测量,结果表明,纳米孪晶立方BN的Vickers硬度高达100 GPa,可与天然金刚石媲美。纳米孪晶金刚石的Vickers硬度达到了200 GPa,是天然金刚石硬度的2倍[28]。Huang等[28]和Zhao等[95]还测量了纳米孪晶金刚石和纳米孪晶立方BN样品硬度随孪晶厚度的变化规律,其结果如图5a[95]所示。可见,纳米孪晶金刚石的硬度随孪晶厚度的减小而增大,符合多晶共价材料硬度的理论模型,硬度源于Hall-Petch效应和量子限域效应的共同贡献[95]。应该注意到的是,当孪晶厚度减小到3.8 nm时,材料硬度仍然保持持续增加的趋势,并没有出现纳米孪晶Cu中的反Hall-Petch效应。可见,纳米孪晶共价材料的力学行为与纳米孪晶金属材料有较大的差异。

化学键的强共价性和方向性决定这类材料具有本征脆性,其韧性远低于金属材料。因此,工业界和学术界一直努力寻找破解超硬金刚石、立方BN等共价材料硬度和韧性倒置关系的科学原理和技术途径,希望通过协同提高其硬度和韧性来显著改善超硬工具的服役寿命。高密度纳米孪晶组织的形成,使金刚石和立方BN晶粒内部存在大量的共格孪晶界。作为一类特殊的界面,位错横跨共格孪晶界运动时,孪晶界会有效阻碍位错运动,改变位错运动的方向,提高了材料的强度和硬度;位错平行共格孪晶界运动时,赋予了材料塑性和韧性,因此纳米孪晶组织成为协同提高硬度和韧性的一个有效途径[29]。例如,当孪晶厚度为3.8 nm时,纳米孪晶立方BN的Vickers硬度提高到100 GPa的情况下,断裂韧性被协同提高到了12 MPa·m1/2,是立方BN单晶的4倍[34]。当孪晶厚度为5 nm时,纳米孪晶金刚石的Vickers硬度高达单晶的2倍(200 GPa),断裂韧性达到了硬质合金水平(10~15 MPa·m1/2)[28]。通过优化合成条件,Yue等[30]进一步在纳米孪晶金刚石的微观组织中截获了少量的2H、4H、9R和15R金刚石多型体,合成了一种含有金刚石多型体的纳米孪晶金刚石复合材料。这些多型体是纯sp3杂化的,因此其理论硬度与立方金刚石相当。由于金刚石多型体的存在,引入了多型体与立方金刚石共格界面的同时,在裂纹尖端还伴随着多型体向立方金刚石的相变。因此,这种复合材料存在多种增韧机制,包括纳米孪晶增韧、层状复合增韧和相变增韧。结果是在硬度保持200 GPa的情况下,复合材料的断裂韧性被进一步提高到26.6 MPa·m1/2,高于镁合金,与铝合金相当。正如图5b[29]所示,纳米孪晶组织不仅提高了金刚石的硬度,而且也显著改善了金刚石的塑性和韧性。

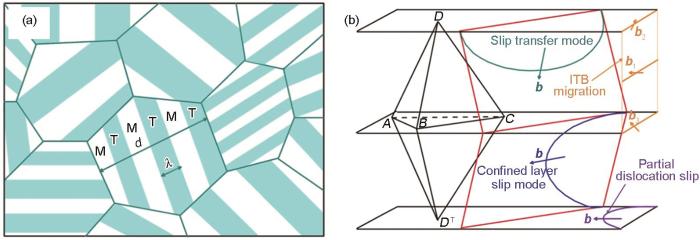

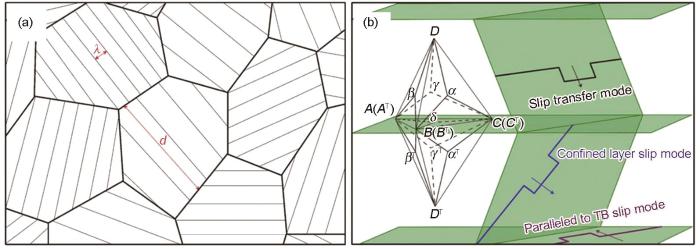

图6 纳米孪晶Cu的晶体结构以及滑移模式[49]

(a) a schematic nanotwinned copper microstructure consisting of submicron-sized grains containing parallel nanoscaled twin lamella (M—matrix, T—twin)

(b) dislocation slip modes in nanotwinned copper, i.e., slip transfer mode, confined layer slip, twin-ning partial dislocation slip, and ITB migration (b—Burgers vector; b1, b2, b3—Burgers vectors for partial dislocation)

Fig.6 Schematics of a model setup and slip modes in nanotwinned copper [49]

式中,

采用分子动力学方法计算出孪晶界对扩展位错的障碍强度为0.5 GPa,剪切模量为48 GPa,扩展位错的晶格摩擦力为0.002 GPa。忽略晶格摩擦力时,

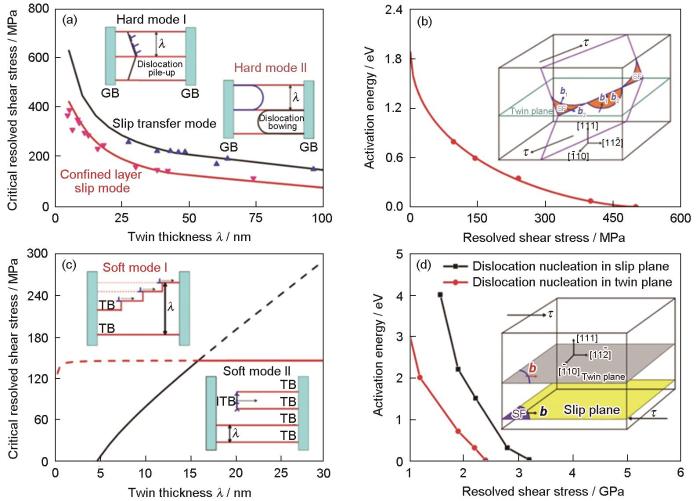

图7 纳米孪晶Cu的临界分切应力与孪晶厚度的关系[49]

(a) twin-thickness-dependent CRSS for hard modes I and II compared to experimental results (Insets show schematics for slip transfer (hard mode I) and confined layer slip (hard mode II), GB—grain boundary)

(b) the activation energy of reaction between the dislocation and twin boundary (TB) as a function of shear stress (Inset is the schematic of the reaction between extended 1/2<110> dislocation and TB in hard mode I, τ—applied shear stress, SF—stacking fault)

(c) twin thickness-dependent CRSS for soft modes I and II (Insets show schematics for partial dislocation slip mode (soft mode I) and ITB migration (soft mode II))

(d) the stress dependent activation energies of reactions between 1/6<112> partial dislocations and GB in different slip planes (Inset is the schematics of the reaction between 1/6<112> partial dislocation and GB in soft mode I)

Fig.7 Twin-thickness-dependent critical resolved shear stress (CRSS) for different slip modes in nanotwinned Cu[49]

式中,

采用分子动力学方法计算得到上述材料参数,

式中,

式中,

实验上,纳米孪晶Cu的强度一般都用屈服强度来表征。为了与实验屈服强度对比研究,需要以各种位错滑移模式的临界分切应力为基础,计算出纳米孪晶材料的屈服强度。下面将介绍Sachs模型及其纳米孪晶Cu屈服强度的计算结果。

Sachs模型是单滑移系模型[105],所以,在多晶材料的任一晶粒中,只要有一个滑移系激活,就认为该晶粒发生了屈服。在单轴拉伸条件下,多晶材料第n个晶粒的屈服强度可以表示为:

式中,

图8 纳米孪晶Cu屈服强度的计算结果与实验结果的对比[49]

(a) the fraction of yielded grains as a function of applied stress for representative nt-Cu samples with twin thicknesses of 5, 15, 40, and 100 nm. Yield strength of the sample is defined as the stress at which the fraction of yielded grains reaches 99% (Inset is the schematic for evaluating yield strength of nt-Cu using the Sachs model)

(b) calculated yield strength as a function of twin thickness as compared with experimental results

Fig.8 Calculated twin-thickness-dependent yield str-ength for nt-Cu compared with experimental results[49]

基于Sachs模型,并利用以上几种滑移模式的临界分切应力数据,计算了不同孪晶厚度下纳米孪晶Cu的屈服强度。在计算中,晶粒数为6000,且晶粒取向在空间上均匀分布。晶粒大小为500 nm,孪晶厚度范围为5~100 nm。随着单轴应力的增加,多晶材料模型中屈服晶粒的比例在不断增大,当屈服晶粒的比例达到99%时,对应的单轴应力定义为多晶材料的屈服强度(图8a[49])。计算得到的纳米孪晶Cu的屈服强度与孪晶厚度的关系如图8b[49]所示,当孪晶厚度从100 nm减小到15 nm时,纳米孪晶Cu的屈服强度一直在增加;当孪晶厚度为15 nm时,屈服强度达到了最大值(940 MPa);当孪晶厚度进一步减小,发现屈服强度也在减小。这些计算结果与晶粒尺寸为400~600 nm的纳米孪晶Cu的实验结果[18]是一致的。

金刚石是复式fcc结构,由2个相互穿插的fcc点阵组成。因此,金刚石中存在2种类型的{111}滑移面[106,107]:拖拉面(shuffle-set)和滑移面(glide-set)。又因为金刚石中的位错线方向总是平行于<110>方向[108],所以,在金刚石中有4种1/2<110>全位错:滑移面0° (螺型)位错、滑移面60°位错、拖拉面0°位错和拖拉面60°位错。通常,滑移面0°位错可以分解为2个滑移面30°不全位错,滑移面60°位错可以分解为1个滑移面30°不全位错和1个滑移面90°不全位错。而对于拖拉面的全位错,则不能分解为不全位错。因此,在金刚石中,可能存在6种类型的位错:滑移面0°位错、滑移面60°位错、拖拉面0°位错、拖拉面60°位错、滑移面30°不全位错和滑移面90°不全位错。

图9 纳米孪晶金刚石的微结构和位错滑移模式示意图[51]

(a) a polycrystalline nt-diamond microstructure consists of subparallel nanoscale twin lamella embedded in submicrometer-sized grains (Grains have random orientations)

(b) three dislocation slip modes in nt-diamond: slip transfer (slip mode I), confined layer slip (slip mode II), and paralleled to TB slip mode (slip mode III) (Tetrahedrons ABCD and ATBTCTDT represent the Burgers vectors of dislocations in the parent crystal and its twined counterpart, respectively. The partial dislocations are denoted by Roman-Greek pairs (such as Aδ, Cδ, Bδ, etc.))

Fig.9 Schematics of the nt-diamond microstructure and slip modes[51]

图10 纳米孪晶金刚石中不同位错滑移模式下的临界分切应力[51]

(a) CRSS for the slip transfer and the confined layer slip mode (A dislocation pileup model is used for the slip transfer mode, and principles of virtual work are used for the confined layer slip mode. θ?angle between slip plane and twin plane, ΔWDis?increased dislocation energy)

(b) CRSS for the slip parallel to the twin plane (Hall-Petch effect by decreasing grain size is used to evaluate CRSS for dislocation slip within the twin plane. The inset is the activation energy as a function of resolved shear stress for dislocation slip in the twin plane and slip in crystal's interior)

Fig.10 CRSSs for dislocation motion for the three different slip modes in nanotwinned diamond[51]

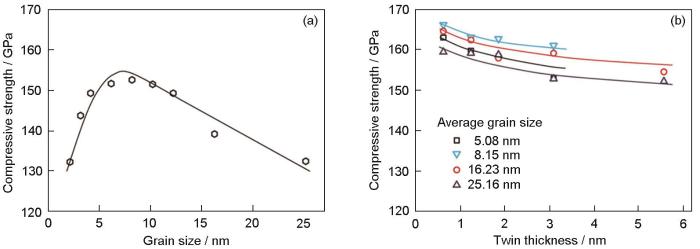

基于Sachs模型,并利用以上3种滑移模式的临界分切应力数据,计算了不同孪晶厚度下纳米孪晶金刚石的Vickers硬度。在计算中,晶粒数为6000,且晶粒取向在空间上均匀分布。晶粒尺寸为20和125 nm,孪晶厚度范围为0.62~10 nm。随着单轴应力的增加,多晶材料模型中屈服晶粒的比例在不断增加,当屈服晶粒的比例达到90%时,对应的单轴应力即为屈服强度(图11a[51])。利用Tabor关系,3倍的屈服强度就是Vickers硬度[109],计算得到的纳米孪晶金刚石的Vickers硬度与孪晶厚度的关系如图11b[51]所示,当孪晶厚度从10 nm减小到0.62 nm时,纳米孪晶金刚石的硬度在持续增加,并没有出现软化现象。

图11 纳米孪晶金刚石硬度的计算值与实验值对比[51]

(a) population of yielded grains as a function of uniaxial stress, based on the Sachs model, which is illustrated schematically in the inset (When the proportion of yielded grains reaches 90%, the corresponding uniaxial stress is defined as the yield stress. The curve is an example for an nt-diamond sample with twin thickness of 5 nm and grain size of 20 nm)

(b) calculated hardness of nt-diamond as a function of twin thickness compared to experimental ones (The inset shows the proportion of yielded grain by different slip modes at grain size of 20 nm)

Fig.11 Calculated hardness compared to experimental data for nt-diamond as a function of twin thickness [51]

为了理解纳米孪晶金刚石等纳米孪晶共价材料的持续硬化机制,Wen等[48]以纳米孪晶金刚石为研究对象,利用分子动力学方法对其压缩过程进行了研究。首先建立一系列三维纳米金刚石和纳米孪晶金刚石的原子结构模型,然后利用经典分子动力学方法,对这些结构模型进行单轴压缩模拟,并记录应力-应变曲线[48]。从应力-应变曲线可以看出,变形可分为弹性变形和塑性变形。在弹性变形区,应力随着应变的增加几乎呈线性增加,达到峰值后,即开始发生塑性变形,应力则迅速降低到稳定值。并未观察到明显的加工硬化,表明位错塑性变形时密度相对较低。将应力-应变曲线的峰值应力定义为抗压强度,绘出了纳米金刚石和纳米孪晶金刚石的抗压强度与孪晶厚度或晶粒尺寸的关系曲线,如图12[48]所示。对于纳米金刚石(图12a[48]),抗压强度随着晶粒尺寸的减小而增大,在晶粒尺寸为8 nm时,达到最大值153 GPa,随后,随晶粒尺寸的进一步减小而降低。对于纳米孪晶金刚石(图12b[48]),抗压强度与晶粒尺寸和孪晶厚度密切相关,且始终比同样晶粒尺寸纳米金刚石大。对于给定的晶粒尺寸,纳米孪晶金刚石的抗压强度随孪晶厚度的降低而持续增加,直至纳米片层厚度降低到最小值(0.618 nm),也没有出现软化。根据Tabor关系,材料的硬度与抗压强度成正比,因此,单轴抗压强度可以作为金刚石硬度的指示参量。纳米孪晶金刚石的这种持续硬化行为与纳米晶金刚石、纳米晶金属材料和纳米孪晶金属材料形成了鲜明的对比,与实验观察结果一致。

图12 分子动力学方法计算的纳米金刚石和纳米孪晶金刚石压缩强度对比[48]

(a) compressive strength of nc-diamond as a function of d (Maximum compressive strength is achieved with an average d of 8 nm)

(b) compressive strength of nt-diamond as a function of λ (The continuously increasing strength with decreasing λ down to the minimum value 0.618 nm is noteworthy, the lines are guide to the eyes)

Fig.12 Compressive strength as a function of grain size and twin thickness for nc-diamond and nt-diamond samples at 300 K under displacement-controlled compression with Tersoff potential[48]

为了研究纳米孪晶金刚石持续硬化机理,Wen等[48]计算了一些典型金属(Al、Cu和Ni)和典型共价材料(金刚石和立方BN)的广义层错能曲线。对于金属材料,非稳定孪晶迁移能(unstable twin migration energy)总是小于非稳定层错能(unstable stacking fault energy),所以孪晶迁移比形成层错更容易。因此,在纳米孪晶厚度较小时,多个Shockley不全位错集体滑移引起的去孪晶过程比单个Shockley不全位错滑移容易发生。从而导致纳米孪晶金属材料的反Hall-Petch效应的产生。而对于金刚石和立方BN而言,非稳定孪晶迁移能与非稳定层错能相当,所以,在纳米孪晶厚度较小时,也不容易产生去孪晶过程。也就是说,由于沿孪晶界面的滑移在能量上并不比沿其他滑移面的滑移更具优势,所以孪晶界面不容易迁移,结构比较稳定。因此,随孪晶厚度的减小,孪晶界面仍能起到阻碍位错运动的作用,从而抑制了反Hall-Petch效应的产生,导致硬度随孪晶厚度减小而持续硬化。

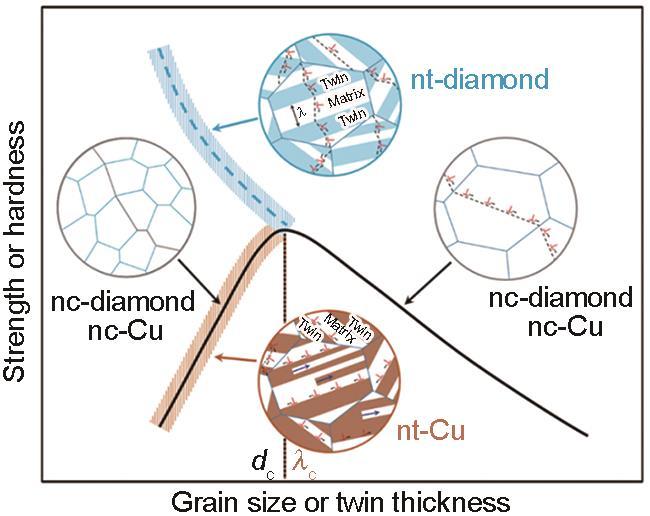

纳米结构Cu和金刚石的强度随晶粒尺寸或孪晶厚度变化示意图如图13[48]所示。对于纳米晶金属Cu和纳米晶金刚石,晶粒内部的位错滑移和晶界滑移等晶界协同过程是存在竞争关系的。晶界能够阻碍位错运动,有助于材料的强化,晶界对位错滑移的阻力符合Hall-Petch关系,而晶界自身滑移所需应力与晶粒尺寸成正比[110]。所以,必然导致最强晶粒尺寸(dc)的出现。对于以位错滑移为主要变形方式的材料,其强度随着晶粒尺寸减小而增强,这就是Hall-Petch效应。当晶粒尺寸降到dc以下,晶界滑移成为主要变形方式,其强度随着晶粒尺寸减小而降低,这就是反Hall-Petch效应。对于纳米孪晶金刚石和纳米孪晶Cu,当孪晶厚度较大时,位错切过孪晶界是主要的变形模式,随孪晶厚度的减小,其强度在增加,属Hall-Petch效应。然而,随孪晶厚度进一步减小,孪晶界对纳米孪晶Cu和纳米孪晶金刚石中的位错作用机理发生了改变。对于纳米孪晶Cu,由于平行于孪晶界的位错在孪晶界附近滑移比远离孪晶界容易得多,导致去孪晶成为变形的主导,当孪晶厚度小于λc (这是从Hall-Petch效应到反Hall-Petch效应的一个临界孪晶厚度)时,其强度随孪晶厚度的减小而减小。对于纳米孪晶金刚石,位错沿孪晶界滑移的能量需求和远离孪晶界的其他滑移面是相同的,激活去孪晶过程所需的孪晶厚度λc约0.35 nm,远小于金刚石的最小孪晶厚度0.618 nm。这意味着去孪晶过程在纳米孪晶金刚石中是不可能发生的,这也就解释了为什么纳米孪晶金刚石和纳米孪晶立方BN在纳米尺度会发生持续硬化。

图13 纳米孪晶金刚石与纳米孪晶Cu不同的强化方式[48]

Fig.13 Diagram of nc-diamond and nc-Cu (nt-diamond and nt-Cu) strength as a function of grain size (twin thickness) (The black line summarizes the main feature of nc-diamond and nc-Cu where a turn from the Hall-Petch effect to reverse Hall-Petch effect (RHPE) occurs at d = dc; the brown patterned area indicates RHPE in nt-Cu with λ < λc (the Hall-Petch effect dominates with λ > λc); the cyan dash line and patterned area emphasize the continuous strengthening of nt-diamond with decreasing λ; dc—critical grain size, λc—critical twin thickness)[48]

阐明纳米孪晶Cu和纳米孪晶金刚石的强韧化机制,有望找到协同提高材料强度和韧性的有效方法。本文综述了纳米孪晶金属和纳米孪晶共价材料在实验和理论方面的研究进展,特别介绍了纳米孪晶金属材料的强化机制和纳米孪晶共价材料的硬化机制。

在纳米孪晶金刚石和纳米孪晶立方BN晶粒内部,存在大量的共格孪晶界。由于共格孪晶界与位错特殊的作用机制,协同提高了纳米孪晶金刚石和纳米孪晶立方BN的硬度和韧性。这为协同提高共价陶瓷材料的硬度和韧性提供了一个有效的技术途径。

金刚石等共价材料的力学性能的位错理论研究,为破解超硬金刚石、立方BN等共价材料硬度和韧性倒置关系的科学原理提供了一个理论工具,有望阐明金属材料韧化、共价材料强化的微观机理,也能为设计高强韧化的金属材料和共价材料提供指导。

目前,对于纳米孪晶Cu和纳米孪晶金刚石的强韧化机制的研究是独立进行的,尚未形成一个统一的强韧化机制研究框架。已有的研究表明,不管是纳米孪晶金属材料,还是纳米孪晶共价材料,它们的强韧化机制都与其位错行为密不可分。因此,通过位错理论,有望建立金属材料和共价材料都适合的统一的材料力学行为研究理论框架。利用统一的理论模型,通过借鉴共价材料的高强度机理,来提高金属材料的强度,也可借鉴金属材料的高塑性机理,来提高共价材料的塑性。这将为结构材料的研究奠定更深刻的理论基础。

1 纳米孪晶材料的结构

1.1 孪晶几何

图1

1.2 一些典型晶体的孪晶结构

1.2.1 fcc金属的孪晶

图2

1.2.2 金刚石结构晶体的孪晶

1.2.3 闪锌矿结构晶体的孪晶

1.3 纳米孪晶金属和纳米孪晶共价材料的结构

图3

1.3.1 共格孪晶界

1.3.2 非共格孪晶界

2 纳米孪晶金属材料的制备方法及力学性能

2.1 纳米孪晶金属材料的制备方法

2.1.1 电解沉积法

2.1.2 磁控溅射法

2.1.3 动态塑性变形法

2.2 纳米孪晶金属材料的力学性能

2.2.1 强度

图4

2.2.2 塑性

3 纳米孪晶共价材料的制备方法及力学性能

3.1 纳米孪晶共价材料的制备方法

3.2 纳米孪晶共价材料的力学性能

3.2.1 硬度

图5

3.2.2 韧性

4 纳米孪晶Cu的强化-软化转变机制

4.1 纳米孪晶Cu中的位错滑移模式及临界分切应力

图6

4.1.1 位错塞积穿透模式(硬模式I)

图7

4.1.2 位错受限滑移模式(硬模式II)

4.1.3 不全位错平行孪晶界滑移模式(软模式I)

4.1.4 非共格孪晶界迁移(软模式II)

4.2 基于Sachs模型的纳米孪晶Cu屈服强度

4.2.1 Sachs模型

图8

4.2.2 纳米孪晶Cu的屈服强度

5 纳米孪晶共价材料的持续硬化机制

5.1 纳米孪晶金刚石的位错行为及硬度

5.1.1 纳米孪晶金刚石的位错类型及位错滑移模式

图9

5.1.2 纳米孪晶金刚石位错滑移的临界分切应力

图10

5.1.3 基于Sachs模型的纳米孪晶金刚石硬度

图11

5.2 纳米孪晶金刚石强度及强化机理的分子动力学研究

5.2.1 纳米孪晶金刚石硬度的分子动力学模拟

图12

5.2.2 纳米孪晶金刚石强化机理的广义层错能解释

5.3 纳米孪晶共价材料的持续硬化机制

图13

6 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号