分享:低合金化高性能变形镁合金研究现状及展望

变形镁合金通过调控微观组织、优化变形工艺,提高材料的力学性能,从而具有广泛的应用前景。低合金化镁合金在成形性、耐腐蚀性及轻量化等方面具有较大优势。低合金、高性能成为变形镁合金发展的重要趋势之一。本文重点概述了低合金化高强、高塑、超塑性变形镁合金在合金成分设计、强韧化机制及加工技术等方面的研究进展,并从提高生产效率、扩大应用范围的角度,展望了低合金化变形镁合金的发展趋势。

关键词:

镁合金作为最轻的工程结构金属材料,在航空航天、汽车和电子通讯等领域具有良好的应用前景。然而,镁合金的室温成形性较差,目前多数商业镁合金部件是通过铸造或压铸成型[1~3]。由于铸造镁合金的强塑性较低,通过塑性加工改善合金微观组织、细化晶粒是提高镁合金力学性能的有效途径。与铸造镁合金相比,变形镁合金能满足更多工程结构件的性能需求,具有更大的发展前景[4]。

近年来,低合金化镁合金因其优异的加工性能受到研究人员的广泛关注。较低的合金元素含量(质量分数一般小于4%)可以避免形成粗大的共晶相、缩短热处理时间、降低变形温度等,但同时导致镁合金的强度和热稳定性较差[5,6]。随着人们对轻量化和节能环保需求的日益增大,亟需开发镁合金加工新技术,生产高性能变形镁合金。因此,提高低合金化镁合金的强度、塑性和超塑性成为近年来变形镁合金的研究热点。

开发高强度镁合金可以进一步扩大镁合金在航空航天、汽车制造和国防军工等领域的应用。然而,低合金化镁合金中的固溶原子和第二相颗粒较少,导致其屈服强度普遍较低。目前,研究人员将目光聚焦在溶质原子偏聚区(G.P.区)强化、析出强化、溶质原子钉扎位错强化以及细晶强化,实现了高强度低合金化镁合金的制备(表1[6~13] )。

Table 1

Grain size

μm

UTS

MPa

YS

MPa

EL

%

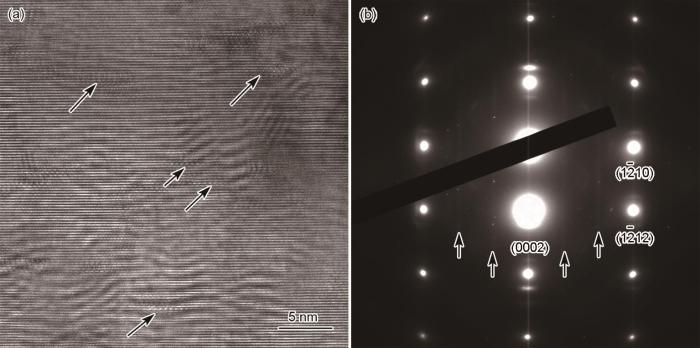

通过调控合金成分及优化热处理工艺可以促进形成平行于基面的单层原子G.P.区(如图1所示),提高合金强度的同时减少粗大第二相颗粒对合金塑性的不利影响。G.P.区的形成受固溶元素、合金元素含量、时效温度及时间等诸多因素的影响。例如,在峰值时效态的低合金元素含量Mg-Zn-Ca合金中可以观察到大量由Mg、Zn和Ca原子组成的G.P.区,是其时效硬化的主要原因。然而,增加Zn元素含量、提高时效温度或延长时效时间都可能导致G.P.区转化为Ca2Mg6Zn3或Mg2Ca相,降低合金的硬度[14~16]。可见,G.P.区强化对低合金元素含量Mg-Zn系合金具有重要作用。Ma等[17]计算了不同元素对Mg-Zn系合金中G.P.区形成的影响,其中Ag和Ca元素可以降低纯Zn原子G.P.区的形成能,而Zr和Al元素会导致形成能升高,表明Ag和Ca可以增强G.P.区稳定性,促进G.P.区形成。同时,复合添加Ag和Ca可以减小平行于不同惯习面G.P.区形成能的差异,提供更多的形核位点,提高G.P.区强化效果。Cihova等[18]通过热力学计算,设计了一种高时效响应的变形Mg-0.6Al-0.28Ca-0.25Mn (质量分数,%,下同) (AXM100)合金。挤压态直接时效(T5)和固溶时效(T6)处理后均形成平行于基面的Al-Ca原子G.P.区,其中T6处理形成的G.P.区尺寸更小、数量密度更大,合金的屈服强度分别提高了70和100 MPa。

图1 低含量Mg-Al-Ca-Mn-Ag合金中平行于基面的单层G.P.区的高分辨透射电镜(HRTEM)像和相应区域的选区电子衍射(SAED)花样

Fig.1 HRTEM image taken from the [

然而,镁合金中的G.P.区和第二相颗粒一般平行于基面析出,即使数量密度很高,但无法有效地阻碍基面滑移,导致强化效果有限。Nie[19]计算了镁合金中不同形状及取向第二相颗粒对基面滑移临界剪切应力(CRSS)的影响,相同体积分数且抗剪切的柱面板状相产生的CRSS增量大于基面板状相和球形相,且随着长宽比的增加,这种差异显著增大。Wang等[20]计算表明,柱面板状相对锥面<c + a>位错的阻碍效果更强,其次是基面位错和柱面位错。此外,Fan等[21]模拟了不同形状及取向第二相颗粒与孪晶界的相互作用,在以拉伸孪晶为主导的塑性变形中,球形相产生的析出强化效果最显著,对孪晶界迁移的阻碍作用最强,其次是基面/柱面板状相,而平行于c轴棒状相的强化作用最小。Hidalgo-Manrique等[22]发现,挤压态的Mg-1Mn-1Nd合金仅退火0.5 h后在含Mn相的周围析出平行于{

通过空位、溶质原子和第二相颗粒等钉扎位错,增加位错运动的阻力,可以进一步提高合金的强度。Bian等[24]发现Mg-1.3Al-0.8Zn-0.7Mn-0.5Ca(AZMX1110)合金的烘烤硬化效应,变形后仅时效20 min,便观察到Al、Zn和Ca原子在基面<a>位错处偏聚,抑制位错运动,从而提高合金的强度。类似地,Nakata等[7]也在Mg-1.3Al-0.3Ca-0.4Mn (AXM100)合金中发现了时效后形成Al-Ca原子G.P.区钉扎位错,提高强度的同时,断裂延伸率几乎不降低。Shi等[8]设计了一种最后阶段高于合金固相线的热处理工艺,促使Mg-1.0Zn-1.0Al-0.5Ca-0.4Mn-0.2Ce (ZAXME11100)合金达到最大的固溶度,时效后溶质团簇钉扎位错,屈服强度达到270 MPa。最近,Hua等[25]在Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn (ZXTM1000)合金中观察到了自然时效的现象,通过预变形引入大量基面<a>位错和过饱和非平衡空位诱导溶质原子扩散,利用Zn和Ca元素共偏聚钉扎位错,实现自然时效,提高合金强度,为研究低合金化镁合金的自然时效现象提供了借鉴。

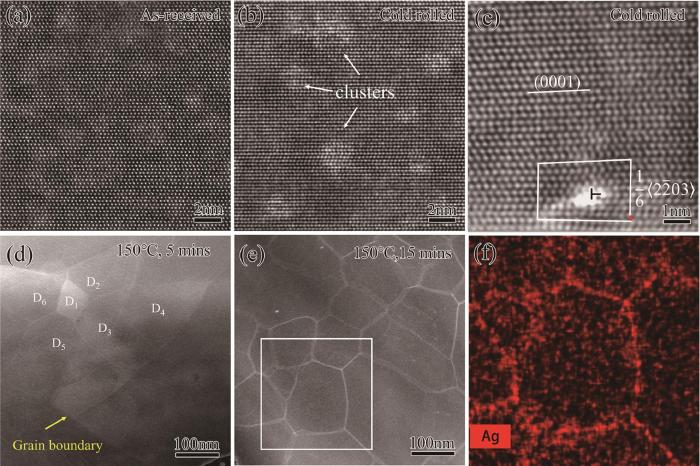

细化晶粒是提高低合金化镁合金强度最快速、有效的方法,越来越多的研究人员通过先进的加工技术,制备细晶高强度镁合金[9]。Kim等[10]通过差速轧制获得平均晶粒尺寸仅为0.6 μm的商业AZ31合金,在差速比大于2的轧制过程中通过引入较大的剪切应变,显著细化晶粒,屈服强度达到382 MPa。Xiao等[26]对二元Mg-2.57Ag合金进行冷轧及退火,利用Ag原子团簇钉扎位错以及位错缠结而形成小角晶界,制备出纳米超细晶(图2[26])。同样,Pan等[9]认为Ca原子向小角晶界偏聚阻碍晶界运动,对Mg-1.02Ca合金形成亚微米细晶组织起关键性作用。Ding等[11]利用多道次等径角挤压制备出高强AZ31合金(屈服强度372 MPa,抗拉强度445 MPa),通过调控变形温度及优化路径,10道次后AZ31合金的平均晶粒尺寸仅为0.37 μm,同时具有较强的基面织构,从而实现超高的强度。Zhao等[12]在研究等径角挤压、轧制和电脉冲处理对AZ31组织和性能的影响时,发现等径角挤压结合冷轧可以获得细晶组织及高密度位错,合金的屈服强度和抗拉强度分别达到378和410 MPa;进一步进行电脉冲处理,可以获得均匀细小的再结晶组织,屈服强度降低,但抗拉强度提高20 MPa。最近,Pan等[6]设计一种新型Mg-1.0Al-1.0Ca-0.2Zn-0.1Mn (AXZM1100)合金,通过间接挤压获得425 MPa的高屈服强度,同时还保留了11%的断裂延伸率。由于挤压温度较低,在未再结晶区域形成了高密度的小角度晶界,贡献较高的晶界强化,但试样中的残余位错较少,对可移动位错的阻碍小,克服了高强度低塑性的瓶颈,提供了一种强塑性可控的镁合金的设计策略。

图2 Mg-2.57Ag合金中Ag原子团簇钉扎位错形成纳米超细晶[26]

Fig.2 High-angle annular dark-field (HAADF)-scanning transmission electron microscopy (STEM) images of as-received (a), cold rolled (b, c), annealing at 150oC for 5 min (d), and 150oC for 15 min (e, f) in Mg-2.57Ag alloy[26]

由于镁合金具有hcp结构,受不同滑移系CRSS差异的影响,室温变形过程中启动非基面滑移的难度较大[27,28]。然而,镁合金的基面滑移无法协调c轴方向的变形,也不能提供多晶材料任意均匀变形所需的5个独立滑移系,导致镁合金的室温塑性变形能力较差,需要在高温条件进行塑性加工[29,30]。此外,塑性变形后的镁合金容易形成强基面织构,进一步降低镁合金的塑性,严重阻碍了镁合金的加工和应用[31]。

室温条件下,织构是影响镁合金塑性变形的重要因素。在Mg中引入稀土(RE)元素可以显著弱化基面织构,改善镁合金的塑性和成形性[28,32]。此外,RE元素易于在晶界或位错处偏聚,在变形过程中可阻碍晶界或位错运动,从而延缓动态再结晶并细化再结晶组织。Sabat等[28]采用3种不同的变形工艺加工Mg-0.2Ce合金,在合金成分和晶粒尺寸相同的条件下,等径角挤压样品的织构更有利于锥面<c+ a>滑移和拉伸孪晶,使其断裂延伸率达到38%,高于轧制和多向锻造样品。Yan等[31]研究了不同Gd含量对Mg-2Zn合金组织及性能的影响,发现当Gd含量为0.3%时,再结晶织构明显弱化,有利于启动非基面滑移,提高合金的塑性;当Gd含量达到0.7%时,织构进一步减弱,沿轧制方向(RD)和横向(TD)拉伸的断裂延伸率分别超过40%和50%。Zhao等[32]通过挤压制备的Mg-2Gd-0.5Mn合金断裂延伸率可达51%,其中大部分晶粒呈软取向,有利于在变形初期激活基面滑移,同时减弱了孪晶对屈服强度的贡献,显著降低合金的拉压不对称性。Lu等[33]利用挤压制备了高塑性Mg-2.1Nd-0.2Zn-0.5Zr合金微管,二次挤压后平均晶粒尺寸由14 μm降低至2 μm,且非基面滑移的Schmidt因子(SF)显著增大,断裂延伸率从一次挤压的23%提高到了二次挤压的48.8%,可以满足血管支架的服役需求。这一高塑性微管的研究成果对于镁合金作为下一代可生物降解心血管支架材料具有重要意义。

近年来的研究[30,34,35]表明,Ca元素可以改善镁合金的基面织构,促进非基面滑移,提高镁合金塑性。因此,利用Ca元素替代昂贵的RE元素,降低合金生产成本,也有利于推广变形镁合金板材的应用。Zeng等[36,37]比较了低合金元素含量Mg-Zn、Mg-Ca和Mg-Zn-Ca合金的微观组织及力学性能,发现Zn和Ca复合添加时织构弱化效果显著,这可能与Zn和Ca元素在晶界处共偏聚有关,有效抑制了基面取向晶粒长大;同时,Mg-Zn-Ca合金中大量的锥面<c + a>位错是其获得更高断裂延伸率的主要原因。此外,Wu等[38]计算了不同溶质元素及含量对<c + a>交滑移激活能的影响,发现Zr、Ca和RE元素可以降低<c + a>位错在锥面II-I间的能量差促进交滑移,从而提高合金的塑性。

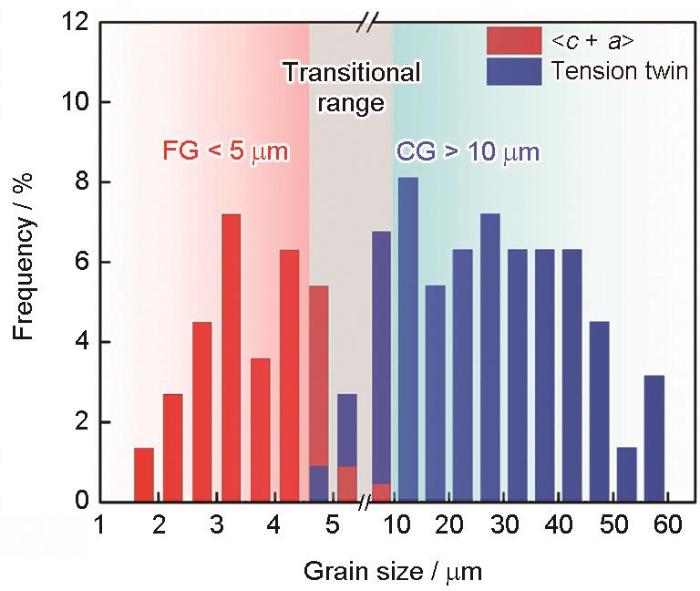

晶粒尺寸对镁合金变形行为也具有重要的影响。通常情况下,随着晶粒尺寸的减小,在变形过程中孪生受到抑制。Lentz等[39]研究了二次孪晶对不同晶粒尺寸Mg-4Li合金强度及塑性的影响规律。相同应变下,晶粒尺寸为23 μm的样品中存在大量二次孪晶,容易产生裂纹;而5 μm的样品中几乎没有观察到二次孪晶,获得了较高的断裂延伸率(35%)。晶粒尺寸还影响了位错滑移与孪生间的竞争关系。Luo等[40]研究了不同晶粒尺寸对叠轧Mg-3Gd合金力学性能及变形行为的影响(图3[40])。当晶粒尺寸大于10 μm时,变形以基面<a>滑移和拉伸孪晶为主;当晶粒尺寸小于5 μm时,变形以基面<a>和锥面<c + a>滑移为主;当晶粒尺寸减小为3.3 μm时,不仅获得了较高的屈服强度,同时断裂延伸率达到36.6%。

图3 Mg-3Gd合金中观察到的具有<c + a>位错和变形孪晶的晶粒尺寸分布[40]

Fig.3 Grain size distribution with <c + a> dislocations and deformation twins observed in the Mg-3Gd samples tensile deformed to failure (The <a> dislocations are not indicated in the figure for clarity. FG—fine grain, CG—coarse grain)[40]

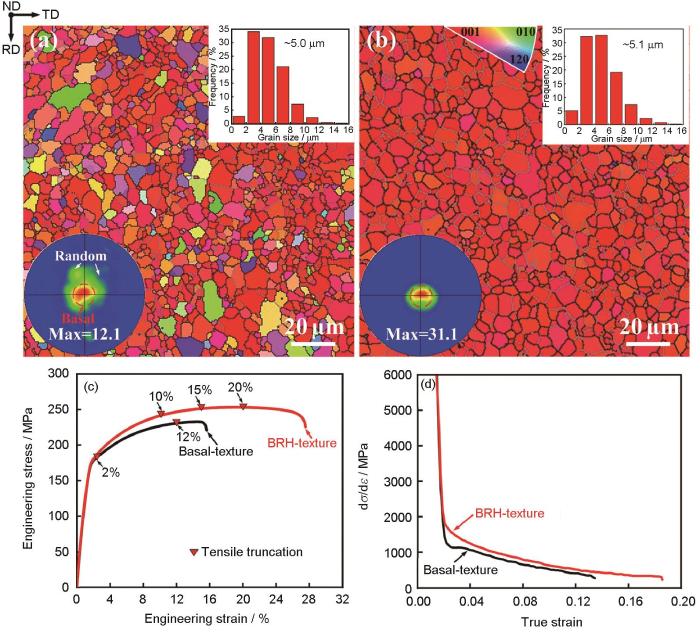

此外,通过优化变形工艺也可以提高镁合金的塑性,如Kim等[41]通过差速轧制制备AZ31板材,引入较大的剪切应变,同时获得细晶和弱织构组织,断裂延伸率达到35%;Su等[42]通过对AZ31合金进行高速轧制,获得含有大量孪晶与剪切带的变形组织,成为静态再结晶的形核位点,显著弱化织构,断裂延伸率达到53%;Wang等[43]利用大压下量轧制获得具有强弱混合织构的Mg-1Zn-1Sn-0.3Y-0.2Ca (ZTWX1100)合金(图4[43]),这种在强织构中引入少量随机取向晶粒的组织有助于协调晶间变形并促进非基面滑移,在不降低屈服强度的同时显著提高了塑性,为制备高强塑镁合金提供了一种新的设计思路。

图4 不同织构ZTWX1100样品的反极图以及相应的工程应力-应变曲线和加工硬化曲线[43]

Fig.4 EBSD inverse pole figure (IPF) maps, grain size distribution, and corresponding (0002) pole figures of ZTWX1100 samples with basal-random heterogeneous (BRH) texture (a) and basal texture (b), and corresponding tensile engineering stress-strain curves (c) and strain hardening rate versus true strain curves (d) (RD, TD, and ND represent the rolling, transverse and normal directions, respectively; σ and ε represent true stress and true strain, respectively)[43]

超塑性一般是指在一定温度和应变速率变形时合金展现出优异的延伸率(> 100%),且不产生颈缩现象[44]。超塑性成形可以将棒材或板材直接制备成形状复杂的零部件,在工业中受到广泛的关注。超塑性的产生主要取决于金属材料的内在特征,包括合金成分、晶体结构、微观组织等以及是否具有固态相变的能力,同时也依赖于外在的条件,包括变形温度和应变速率等(表2[45~52])。

Table 2

Grain size

μm

Temperature

K

Strain rate

s-1

EL

%

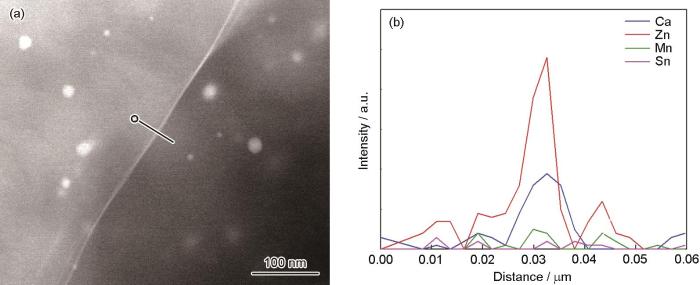

镁合金以细晶超塑性为主,当初始的细晶组织在一定温度下变形时,需要具有较高的热稳定性,提高晶粒抗粗化能力,从而在变形过程中开启晶界滑移(GBS)[53]。在高合金化镁合金中,一般通过大量第二相颗粒钉扎晶界,保持均匀细晶组织;而在低合金化镁合金中,溶质原子偏聚发挥重要作用(如图5所示)。Hua等[45]通过轧制获得了具有细晶组织的Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn (ZXTM1000)合金,利用Zn、Ca原子在晶界偏聚及少量第二相颗粒抑制晶粒长大,提高热稳定性,实现了低合金超塑性(573 K和应变速率1 × 10-3 s-1条件下,拉伸应变达到410%)。而Somekawa等[46]研究了不同二元挤压镁合金的室温拉伸性能,认为Mn元素在晶界处偏聚促进了晶界滑移,而其他二元合金以位错滑移主导变形。由于Mg-Mn合金中晶界滑移的贡献增强,在1 × 10-5 s-1应变速率下室温延伸率达到140%。

图5 ZXTM1000合金拉伸前晶界处的高角环形暗场像和对应的能谱线扫描分析

Fig.5 HAADF-STEM image (a) and corresponding EDS line-scan analysis (b) of the ZXTM1000 alloy before tension

通常,超塑性镁合金的平均晶粒尺寸小于10 μm,晶粒尺寸越小,单位体积内晶界的面积越大,晶界滑移的贡献越大。Kim等[47]通过对挤压的AZ31合金进行人工冷却制备出2种晶粒尺寸的样品,其中平均晶粒尺寸为5.5 μm的样品在423 K、应变速率3.3 × 10-5 s-1时延伸率仅为105%,而晶粒尺寸为1.8 μm的样品延伸率可以达到320%,可见较低温度下晶界滑移对超塑性的贡献显著增强。álvarez-Leal等[48]报道了混晶结构(大晶粒30 μm,小晶粒1~5 μm) ZK30镁合金挤压板材的超塑性变形行为。研究表明,在低应变速率下晶界滑移主导变形,高应变速率时则是以位错蠕变为主导。Watanabe等[49]发现,平均晶粒尺寸约130 μm的粗晶AZ31镁合金,在高温、低应变速率下仍具有超塑性(196%),此时超塑性行为是由位错蠕变为主导,这有别于细晶超塑性的变形机制。

当变形温度较低时,织构对镁合金的超塑性行为也具有一定的影响,但随着温度升高,晶粒长大,影响逐渐减弱。Lin等[50]研究了织构对AZ31合金高温拉伸的影响,在423 K下和晶粒尺寸相似时,位错滑移是受应变速率控制的变形过程,等径角挤压形成的弱织构有利于基面滑移,其延伸率为460%,是挤压强织构样品的3倍。Zhang等[51]研究了织构对AZ31合金超塑性的影响,发现初始织构中基面与拉伸方向呈45°时,伴随着基面滑移,晶粒的基面向拉伸方向旋转,AZ31合金获得最大延伸率。此外,Somekawa和Singh等[52]认为晶界状态对合金的超塑性也有影响,Mg-2.5Bi合金中的平衡晶界更有利于位错在晶界处滑移/攀移,使其具备室温超塑性。

细化晶粒和改善织构是提高镁合金力学性能的有效途径。大塑性变形技术如等径角挤压、多向锻造、高压扭转等,因其可以通过调整工艺参数满足不同微观组织需求的特点而受到研究人员的关注[54]。但是,大变形技术主要处于实验室研究阶段,在批量化生产方面仍然存在很大的挑战,还需要探索可连续生产、工艺简单、成本低、适用于镁合金产业化的制备技术。

双辊铸轧技术可将金属溶液直接制备成金属板坯,相比于传统的铸锭开坯制备技术,双辊铸轧具有短流程、低能耗、低成本等优势[55]。Neh等[56]通过双辊铸轧制备的低合金化镁合金强度可以与传统轧制制备的镁合金板材相媲美,其中AZ31、ZE10合金屈服强度可以达到220~245 MPa,抗拉强度达到280 MPa。然而,中心区偏析和组织中的缺陷问题是双辊铸轧目前所面临的的技术瓶颈。Bae等[57]研究发现通过选择适当的合金元素,缩小镁合金的凝固区间,在一定程度上可以缓解镁合金的偏析问题。如果能够进一步消除偏析现象,双辊铸轧可以在低合金化镁合金的制备方面发挥更大的作用。

传统的轧制工艺是高温、小压下量、多道次变形,通常每道次间还需要进行热处理,严重降低生产效率。然而,对于第二相含量较少的低合金化镁合金,可以进行高速、大压下量轧制。Lee等[58]对AZ31合金进行高速轧制,实现了单道次压下量80%,获得平均晶粒尺寸约3.4 μm的细晶组织。Su等[59]研究了轧制速率对AZ31合金微观组织的影响,发现轧制速率为15 m/min时,单道次最大压下量仅为37%,速率提高到1000 m/min,可以实现单道次压下量72%。Wang等[43]对Mg-1Zn-1Sn-0.3Y-0.2Ca (ZTWX1100)合金采用单道次70%的大压下量轧制并获得较高的塑性,为实现短流程制备高性能镁合金板材提供了参考。

挤压是镁合金主要的塑性加工技术之一,但是镁合金的挤压速率(一般为1~3 m/min)远低于铝合金。挤压速率慢导致生产效率低,加工成本高,阻碍变形镁合金广泛应用。Pan等[13]开发了可用于快挤压的高强Mg-2Sn-2Ca合金(坯料直径45 mm),挤压速率可以达到3.6~15.6 m/min。通过调控挤压参数,屈服强度最高可以达到440 MPa,超过常见的无稀土镁合金。此外,挤压后镁合金通常会形成基面织构,导致塑性较差。Jiang等[60]在24 m/min的条件下成功挤压不同Zn含量的Mg-0.3Ca-0.1Mn合金(坯料直径43 mm),完全再结晶组织和弱基面织构使其获得37%的断裂延伸率。当Zn含量为0.2%时,甚至可以在60 m/min的条件下挤压出表面无缺陷的板材,表明低含量Mg-Ca-Mn-xZn合金在高速挤压镁合金方面具有很大的潜力。然而,考虑到产业化应用,亟需开发适合大规格直径(如直径≥ 200 mm)铸锭的快速挤压成形合金体系和挤压技术。

随着对低合金化镁合金性能要求和产量需求的日益提高,需要开发生产成本低、工艺稳定、可用于制备复杂结构件的低合金化变形镁合金。目前,通过合金设计以及先进加工技术可以制备具有高强度、高塑性或超塑性的低合金化镁合金,为了尽快实现低合金化变形镁合金从实验室研发到产业化应用的转变,还需要在以下方面取得进一步的突破:

(1) 开发高强高塑变形镁合金。目前的加工技术可以制备具有高强度或高塑性的低合金化镁合金,但是很难实现强塑性同时提高。基于先进加工制备技术研发,如果能同时实现晶粒细化和织构弱化,则有可能在保证合金强度的前提下提高塑性或成形能力,可控制备低合金化高强塑变形镁合金。

(2) 提高低合金化镁合金热稳定性。低合金化镁合金的高温性能较差限制了其进一步工业应用。提高镁合金的热稳定性不仅可以抑制热加工过程中晶粒快速长大,还有利于提高合金的高温拉伸性能和高温抗蠕变性能等。目前,主要的设计思路是溶质原子偏聚抑制晶粒长大,如何进一步提高合金的热稳定性,是低合金化变形镁合金的重要研究方向。

(3) 探索低合金化镁合金高效成形技术。镁合金板(型)材的工业化生产至今仍面临很多挑战,亟需探索出既能提高镁合金力学性能,又能满足实际生产需求的塑性变形加工技术。对于铸轧、挤压、轧制等生产成本低、工艺稳定的变形技术进行深入的研究,调控制备工艺参数,使合金获得最优的力学性能,早日实现低合金化镁合金的产业化应用。

(4) 提高低合金化镁合金耐腐蚀性。镁合金的耐腐蚀性较差导致其需要表面处理后进行服役,也是其作为医用植入材料亟待解决的关键问题。目前,表面处理和制备涂层等技术仍存在工艺复杂、生产成本高、机械耐久力差、界面结合力弱等问题。通过微合金化及组织调控等方式提高镁合金的耐腐蚀性,结合表面改性,实现低合金化变形镁合金的结构功能一体化是镁合金发展的重要趋势。

1 高强度低合金化镁合金

Alloy

Processing

Ref.

Mg-1.0Ca-1.0Al-0.2Zn-0.1Mn

Extrusion

0.37

470

425

11.1

[6]

Extrusion

17

306

287

20.0

[7]

9.6

332

270

25.8

[8]

Mg-0.13Ca

Extrusion

1.27

300

290

13.0

[9]

Mg-1.02Ca

Extrusion

0.84

392

377

2.0

[9]

0.6

401

382

7.3

[10]

AZ31

ECAP

0.37

445

372

9.7

[11]

AZ31

ECAP

1.78

385

150

29.5

[12]

AZ31

ECAP + rolling

-

410

378

5.0

[12]

AZ31

ECAP + rolling + EPT

1.2

430

320

12.9

[12]

Mg-2Sn-2Ca

Extrusion

0.32

460

443

1.2

[13]

Mg-2Sn-2Ca

Extrusion

0.48

435

420

3.0

[13]

Mg-2Sn-2Ca

Extrusion

0.65

386

414

5.8

[13]

图1

图2

2 高塑性低合金化镁合金

图3

图4

3 超塑性低合金化镁合金

Alloy

Processing

Ref.

Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn

Rolling

4.0

573

1.0 × 10-3

410

[45]

Mg-0.65Mn

Extrusion

3.0

298

1.0 × 10-5

140

[46]

AZ31

Extrusion

1.8

423

3.3 × 10-5

320

[47]

ZK30

Extrusion

Bimodal

723

1.0 × 10-2

360

[48]

AZ31

Rolling

130

648

3.0 × 10-5

196

[49]

AZ31

ECAP

0.7

423

1.0 × 10-4

460

[50]

AZ31

MDF

3.4

423

5.0 × 10-5

320

[51]

Mg-2.5Bi

Extrusion

3.0

298

1.0 × 10-3

170

[52]

Mg-2.5Bi

Extrusion

3.0

298

1.0 × 10-5

420

[52]

图5

4 低合金化镁合金高效率制备技术

5 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号