分享:激光增材制造高温合金材料与工艺研究进展

1.

2.

概述了激光增材制造技术在高温合金中的进展。介绍了增材制造高温合金的技术特点和应用、微观组织及冶金缺陷的形成机制与种类,并从激光参数以及成分设计2个方面综述了增材制造高温合金的缺陷控制方法,明确了激光工艺参数优化与成分优化的方向。最后,从工艺和材料2个方面对激光增材制造在高温合金中的未来发展趋势与研究方向进行了展望。

关键词:

高温合金是指以Fe、Ni、Co为基,在600℃以上高温环境服役,能承受苛刻的机械应力,并具有良好组织稳定性的一类合金[1]。高温合金一般具有高的室温和高温强度、良好的抗氧化和抗热腐蚀性能、优异的蠕变与疲劳抗力、良好的组织稳定性和使用可靠性,广泛用于制备航空航天、石油化工等领域先进动力推进系统的热端部件[2~5]。复杂结构高温合金构件的制备已经成为航空航天等领域的关键核心技术[6,7],而现有的锻造、粉末冶金和铸造这3种高温合金构件制备工艺在复杂结构构件制备方面均存在一定的限制。因此,急需发展一种新型的复杂结构高温合金构件制备技术。增材制造技术是一种数字化的先进制造技术。它利用计算机设计三维图形,通过计算机控制,逐点扫描堆积实现零部件的近净成形。该方法能够突破传统工艺制备多孔、网格、空心等结构的技术瓶颈,不仅材料利用率高、制备周期短,而且还可以实现产品结构复杂化、轻量化和高性能化,在航空航天领域具有广阔的应用前景[8]。如果将增材制造技术应用于高温合金复杂结构件的无模具制造,将极大地促进航空航天技术的发展[9~11]。

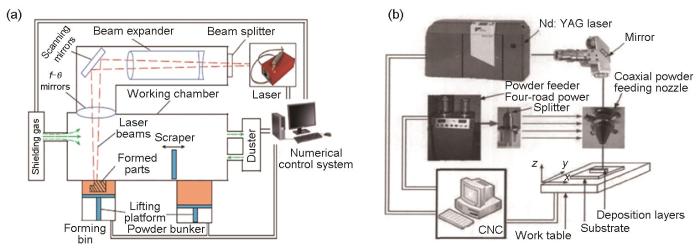

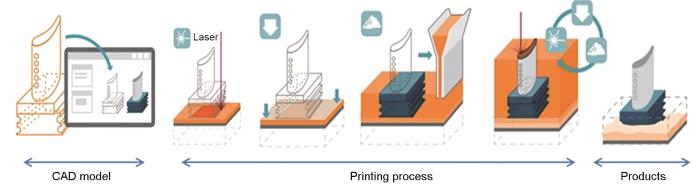

目前应用于高温合金的增材制造技术主要有选区激光熔化(selective laser melting,SLM)和激光熔化沉积(laser melting deposition,LMD)。SLM技术是一种基于粉末床的增材制造技术,利用高能量激光束选择性地熔化预先铺覆好的金属粉末,再经冷却凝固成型[18]。所得零部件表面粗糙度优良、成形致密度高(可达99.9%),且拉伸、持久等力学性能可超过铸件,接近甚至略好于锻件水平,但是零部件尺寸受到铺粉基板尺寸的限制[19]。LMD 技术的粉末输送方式与SLM不同,其采用与激光束能量同步输入粉末的方式,即同步送粉方式,可实现大尺寸零部件的制备,但该技术由于采用了粒度较大的合金粉末,表面粗糙度略差[20]。SLM和LMD技术示意图如图2[21,22]所示。

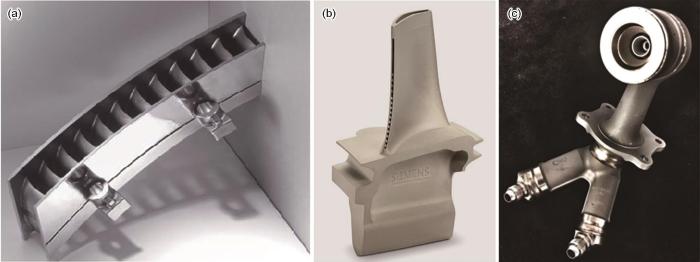

利用上述2种增材制造技术,国内外科研工作者系统研究了航空航天发动机和燃气轮机用高温合金构件增材制造成形,并取得了较好的研究进展。2017年,曼柴油机和透平公司将增材制造技术制备的复杂结构涡轮静叶(图3a[23])装配在MGT6100燃气轮机中,在世界上首次实现复杂结构增材制造高温合金涡轮导向叶片的工程化应用。德国Siemens旗下Materials Solutions公司为SGT-400工业燃气轮机增材制造了具有空心型腔结构的镍基高温合金涡轮叶片(图3b[24]),已通过13000 r/min和1250℃以上条件下的试车考核,但是尚未投入批量生产。美国GE采用SLM技术对LEAP航空发动机的燃油喷嘴构件进行了重新优化设计,并用增材制造技术制备了这些零件[12],使得燃油喷嘴零件数由20个减小到1个(图3c[12]),重量减轻25%,寿命提高了5倍。

图3 用增材制造技术制备的高温合金零部件:MGT6100燃气轮机高温合金涡轮静叶[23]、Siemens公司SGT-400燃气轮机涡轮叶片[24]以及GE公司LEAP发动机用增材制造燃油喷嘴[12]

(a) MGT6100 gas turbine superalloy turbine stator[23]

(b) Siemens SGT-400 industrial gas turbine blade[24]

(c) GE's fuel nozzles for LEAP engine additive manufacturing[12]

Fig.3 Additive manufactured superalloy components

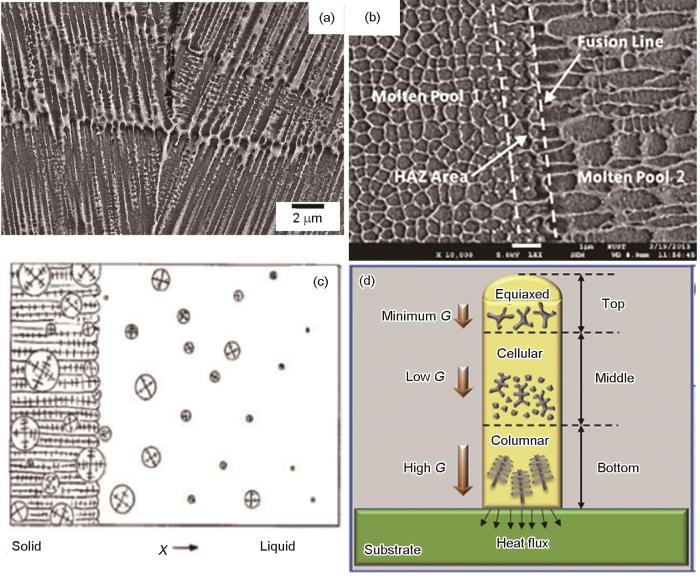

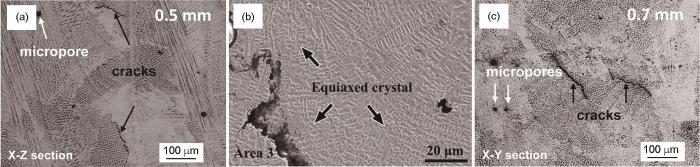

凝固过程中的流场、温度场和质量场决定了最终晶粒尺寸和形态[33]。增材制造过程中高度聚焦的光束和微小熔池的快速移动,使得熔体处于非常高的温度梯度(≥ 105 K/cm)和极高的冷却速率(≥ 0.01 m/s)。在此凝固条件下,合金的微观组织一般是由熔池底部边界外延生长的直径几微米至几十微米的微细柱状晶和熔池顶部的等轴晶组成[34]。经过多层搭接,可以实现柱状晶的外延连续生长,这种柱状晶粒可跨越几个熔覆层。这主要是因为在熔池凝固过程中,熔体热量主要通过已凝固层耗散,形成向上的温度梯度。随着打印层的增加,温度梯度放缓,固液界面前端的熔体存在满足枝晶生长所需的成分过冷和较小的负温度梯度,促进了枝晶的形成。同时,在晶粒生长过程中,择优取向最接近热流方向的晶粒总是倾向于占据最有利的位置。因此,生长方向与热流方向差异较大的晶粒将被消除[35],柱状枝晶得以顺利地沿着熔池线外延生长。与传统工业用高速凝固法制备的传统铸件组织相比,增材制造柱晶中的枝晶间距较小,一次枝晶间距为几微米到几十微米,比传统工艺制备的枝晶组织中枝晶间距小近2个数量级(图6a[34]和b[35])。

除了熔池底部的外延生长定向组织外,在熔池顶部,微观组织表现出非定向枝晶的特征。这主要是由于在熔池底部定向热流温度梯度减缓,同时在增材制造快速凝固过程中,柱状晶前沿存在的晶体碎片可作为异质形核核心,使得熔池顶部易于形成等轴晶粒,如图6c[36]所示。当等轴晶粒的数量和尺寸大到足以阻碍柱状固液界面的推进时,就会发生柱状向等轴转变(CET)。根据经典凝固过程中晶粒成核生长理论[36],当温度梯度高时,有利于形成柱状晶粒,降低温度梯度和提高凝固速率可以促进CET转变,形成等轴晶区。由此可见,增材制造合金平行于打印方向(纵截面)的组织往往从凝固底部到顶部呈现出平界面-柱状树枝晶-等轴晶的演化(图6d[37])。

碳化物也是高温合金中重要的强化相。增材制造高温合金中碳化物主要为MC型和M23C6型,分布在枝晶间区域,呈现出细密鱼骨状、蝌蚪状等不同形貌,尺寸约为0.1~1 μm。由于碳化物自身硬而脆的特性,细小均匀分布的碳化物十分有利于弥散强化,可有效阻止位错运动并增强蠕变性能[41]。相比之下,铸造合金中呈现出1~10 μm较大尺寸的碳化物以及缺陷、枝晶间偏聚分布等特征,易成为裂纹源,降低合金性能。Dye等[42]指出,碳化物的析出会提升合金的裂纹敏感性,这与碳化物的尺寸和液化倾向有一定的关联。对于碳化物析出的过程和位置,Liang等[43]认为枝晶间的碳化物一般是由高温合金中L → γ + MC共晶反应形成,但在凝固速率较低时,熔池中进行包晶反应L + MC →γ + γ',形成γ/γ'共晶。所以,碳化物在枝晶间独立存在或与γ/γ'共晶共存。

由于现有的高温合金均是针对于变形、铸造和粉末冶金等制备工艺而开发的,在进行增材制造时,经常会出现裂纹、孔洞等冶金缺陷,特别是对于具有高强度、高合金化的高温合金,在激光增材制造过程中裂纹形成倾向极大,从而难以保证构件的组织完整性,严重制约了激光增材制造技术在高性能高温合金中的应用推广。

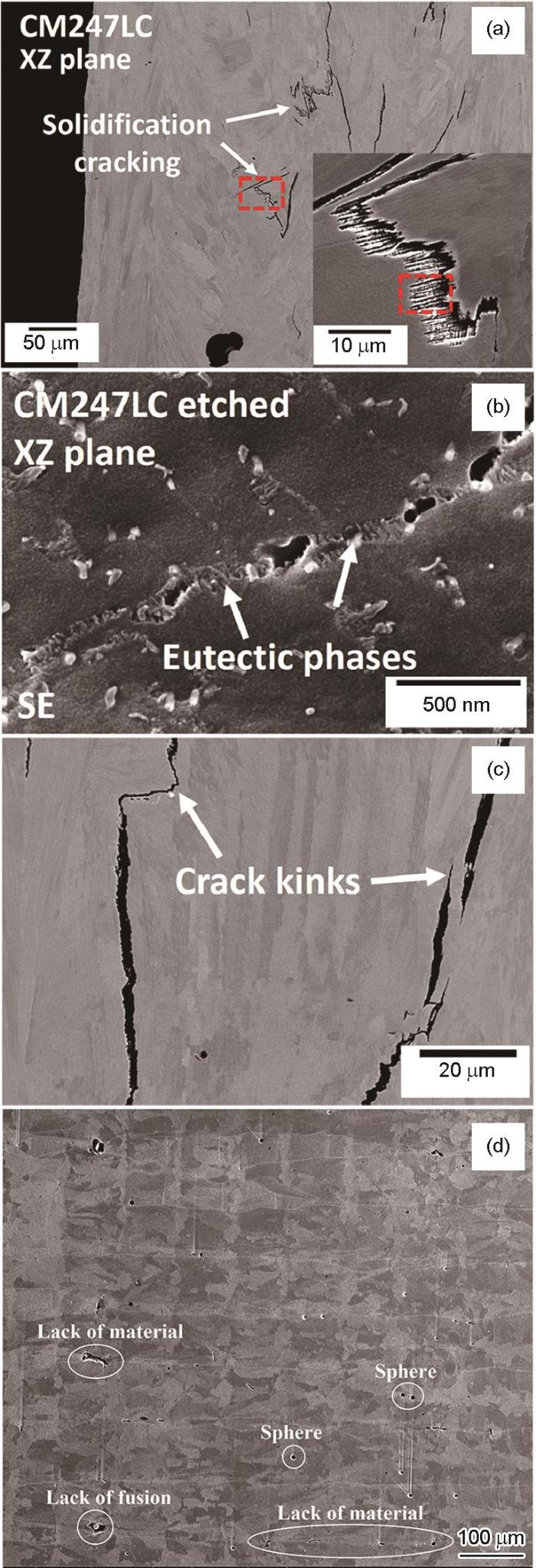

裂纹是增材制造高温合金最为常见的一种冶金缺陷,根据其形貌特征和形成机制[44],可以将其分为凝固裂纹、液化裂纹和固态裂纹3类。

激光增材制造是一种非常复杂的非平衡短时冶金过程,存在着较强的热质交互作用,而部件成形过程中瞬态温度场、流场、质量场和应力场以及构件整体质量与工艺参数密切相关。其中激光功率、光斑直径、扫描速率等工艺参数与打印过程中的能量密度密切相关,在时间和空间上连续、同步变化,直接影响打印过程中基本的组成单元——熔池的深度、宽度以及形状;还有一些空间上不连续,且与成形道次和成形层相关的决定相对位置的几何参数,如搭接率、层厚度和扫描策略等,会影响部件的内部组织和形状精度;而在打印过程中一直存在的时间参数,如不同道次和不同层之间存在的时间间隔、激光延时开关时间等,则将能量参数与几何参数联系起来。利用激光增材制造高温合金部件需要在微观和宏观上合理匹配上述几种工艺参数。

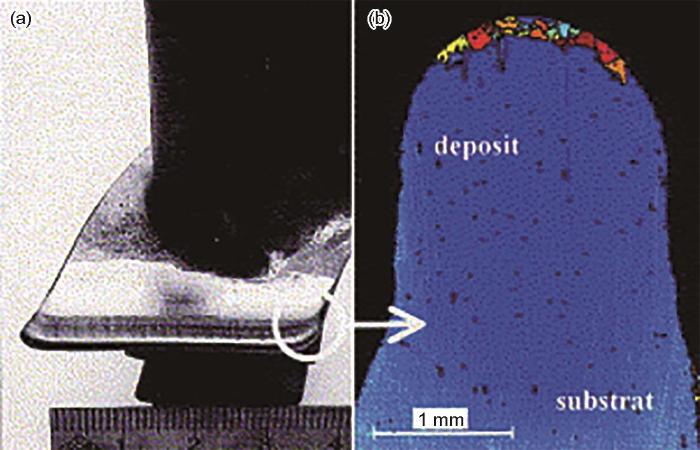

熔池是增材制造的基本单元[58]。连续稳定的熔池以及相邻熔池之间合适的几何重叠程度是实现金属粉末充分熔化、熔池之间良好结合和减少缺陷形成的重要因素。激光增材制造能量参数主要包括激光功率、光斑直径、扫描速率等,这些参数的调整可以影响能量密度的输入,进而实现熔池形态和微观组织的调控。在相对低的功率或高扫描速率下,能量输入不足以完全熔化金属粉末,从而产生不连续的熔池和因粉末未完全熔合而产生孔隙。另一方面,当激光功率较高或扫描速率较慢时,可提高输入的能量密度,在一定程度上可以减少孔隙形成的几率。Choi等[59]发现SLM制备的Inconel 718合金孔隙率随着扫描速率的降低(从1600 mm/s到800 mm/s)而降低,并且在200~800 mm/s的激光扫描速率下保持了低孔隙率水平(孔隙率< 1%)。但若能量密度过高,过多的能量被注入金属粉末易使材料沸腾。此时,部分金属液蒸发,局部区域会因材料不足而发生凹陷,同时若一些蒸发的气体被截留则可在熔池形成球形孔隙[55]。同时,能量较高时局部热量快速集中,还易产生较大的热应力,增加裂纹形成倾向性。Cloots等 [60]采用不同的激光工艺参数打印IN738LC合金时发现较低的扫描速率下会有较高的裂纹密度。因此,只有在具有相对稳定的中间能量区域才能获得稳定的熔池和理想的组织。

除了形成稳定的熔池之外,良好的冶金结合是保证增材制造构件成形的前提和基础。为保证冶金结合,相邻熔池之间的几何搭接程度最为关键。良好的几何搭接可以大幅度降低热裂纹和孔隙的形成倾向。本文中将搭接间距(搭接率)、层厚和扫描策略等这些参数归类为几何参数。合理选择几何参数可以降低制造过程中的平均温度,形成更小的熔池,还可使熔池获得较大的温度梯度,降低晶粒尺寸[61]。鉴于此,一些研究人员采用熔池几何形状来预测增材制造的打印质量。Tang等[62]提出了一种由相对搭接间距(h / d,h代表搭接间距;d代表熔池深度,等于熔池宽度的一半)和相对层厚度(δ / w,δ代表层厚,w代表熔池宽度)构建的处理图,用于预测熔融不足产生的孔隙率。为了获得足够的熔池搭接,横向相邻熔池之间的搭接深度不得大于零件打印所用的层厚。Bajaj等[63]采用归一化搭接间距(rb / h',rb代表光斑半径,h'代表熔池边界之间的间距)作为几何因子,结合归一化能量构建出了激光参数归一化处理图。同时确定了一个具有中间能量输入值和熔池重叠的宽工艺窗口,以实现最小孔隙率。

时间参数一直贯穿于整个打印过程,作为一个隐性因素,起着综合调控裂纹与孔隙的作用。常见的时间参数是间隔时间。Ci等[32]通过调整脉冲激光的间隔时间,实现了DD432单晶样品的无裂纹、无杂晶激光增材制造,所得样品的拉伸、持久性能与单晶基体相当。此外扫描速率和扫描策略都与时间有着关联,最典型的扫描策略是岛状打印策略。该策略的突出特点就是以许多岛状分布的三角形随机铺满整个打印层,分散热量分布,减少热应力集中,降低裂纹形成。对于调控能量参数中体能量密度(VED,激光功率与扫描速率、激光扫描间距以及沉积层的厚度组成的立体空间的比值),就是以单位时间为前提,来优化激光工艺,减少裂纹和孔隙。Moussaoui等[55]分析了激光参数对SLM制备Inconel 718合金中孔隙、组织以及性能的影响,随着输入的VED增加,粉末充分熔化,孔隙率随之显著降低。因此,时间参数与其他参数的优化配合是调整激光工艺参数比较合理有效的方式,同时也能高效地实现组织缺陷的控制。

高温合金是一种多元复杂合金,为了满足优异的抗蠕变、抗疲劳、抗氧化和抗腐蚀等综合性能,合金中通常加入Al、Ti、W、Mo、Ta、Re、Nb、Co、C、B等10余种固溶强化元素和微量元素[64]。这些合金元素的选择和加入量与合金的服役工况和成形工艺密切相关。对于变形高温合金,由于其成形过程涉及到热加工过程,需要合金具有较好的塑性成形能力,因此合金化水平相对较低。铸造高温合金是通过精密铸造成形,可以加入更多的合金化元素,但要保证合金具有较好的铸造性能。目前已成熟应用的合金在设计时均考虑到了其成形工艺特点。增材制造技术是一种全新的高温合金成形技术,但现有报道中增材制造所使用的高温合金多采用针对传统成形工艺而设计的成分,从而出现成分和工艺不匹配问题。如铸造合金在增材制造过程中,裂纹形成倾向性较高,难以获得无裂纹的部件。为了加快高性能高温合金增材制造的工程化应用进程,有必要针对增材制造工艺,设计增材制造专用的高温合金成分,重点解决增材制造高温合金裂纹敏感性高这一瓶颈问题。

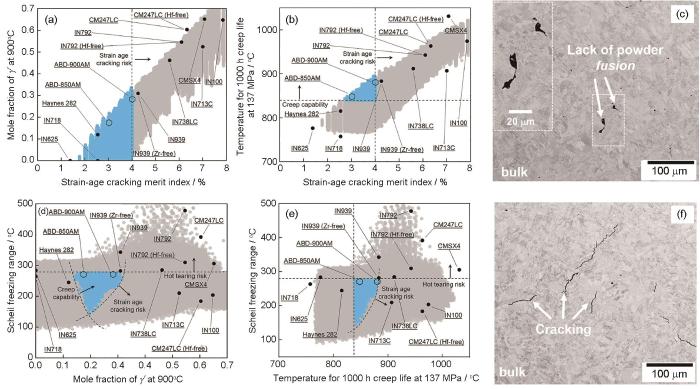

研究[67,68]表明,对于镍基高温合金而言,γ'强化相形成元素Al、Ti、Ta等倾向于偏析到枝晶干周围的液体中。偏析改变了合金的局部热力学,为枝晶间区域二次相的形成提供了驱动力,容易产生γ/γ'共晶低熔点相。因此,为了减少低熔点相液膜的形成,必须控制Al、Ti、Ta等元素的含量。一般来说,增材制造过程中熔池较小,冷速较快,溶质原子难以有足够的时间完全扩散出溶剂基体,但对于一些具有较小分配系数的元素,溶质原子仍然会被排斥到枝晶间液体中,碳化物、共晶相等二次相可以在枝晶间/枝晶间区域中形成(图9a[69]、b[34]和c[34])。在增材制造循环加热冷却的过程中,共晶将在热影响区熔化形成液膜,在残余应力作用下被撕裂形成热裂纹(即液化裂纹)[70]。Vitek等[71]研究了Al和Ti含量对Inconel 625、Inconel 738和MarM247合金开裂敏感性的影响,结果表明,Al和Ti含量低的Inconel 625合金的开裂敏感性较低。Zhou等[72]系统地分析了高温合金热裂纹附近的元素分布(图9d~g[72])。经过电子探针显微分析(EPMA)的定量分析发现液化裂纹附近Al、Ti、Ta、Hf、W、C、Si、O等元素严重偏析,内部有许多富Al、Ti、Ta元素的球形低熔点化合物。因此,为保证合金的可成形性,必须控制Al、Ti、Ta等元素含量。此外,Tang等[34]通过对凝固范围、γ'相含量和预期强度之间的配合进行预测发现,应变时效开裂指数与γ'相含量和蠕变抗力有很强的相关性(图10a和b[34]),具有高γ'相体积分数的合金虽然具备优异的高温蠕变性能,但都具有高的裂纹敏感性。这主要是因为在增材制造反复加热的固相热处理过程中,γ'相时效析出并长大导致局部应力集中,最终导致固态裂纹的产生。鉴于此,控制Al、Ti、Ta等元素含量同样可以优化γ'相的体积分数,进而降低裂纹敏感性。综上所述,对于增材制造高温合金,需要合理控制Al、Ti、Ta等合金元素含量,有效地减少低熔点相液膜的形成,同时控制γ'相的体积分数,从而减少裂纹的形成,提高其成形性。

图10 新型高温合金的计算设计空间以及ABD-850AM和CM247LC合金微观组织[34]

(a, b) strain-age cracking merit index and its relationship to γ' fraction and creep life (d, e) magnitude of freezing range in relation to γ' fraction and creep life, where strain-age cracking and creep merit contours are indicated (c, f) SEM images of as-fabricated microstructures of ABD-850AM and CM247LC, respectively

Fig.10 The calculation and design space of new superalloys and the microstructure of experimental alloys[34]

另一方面,根据Scheil方程(Scheil-Gulliver方程)[73],凝固范围越宽,固液共存区间越大,同时结合Kuo[74]提出的描述固化固体的应变率(促进开裂)和液体的供给速率(抑制开裂)之间的平衡凝固开裂指数(SCI),得到高温合金在固体分数0.8 < fs < 0.9时,裂纹敏感性低,并且较宽的凝固范围使得枝晶在凝固过程中阻碍剩余金属液的填充,形成凝固裂纹[75]。而凝固范围与合金化程度密切相关,想要获得较窄的凝固范围以降低裂纹敏感性,需要通过调控W、Mo、Co、Cr、Re等固溶强化元素的含量从而获得合理的合金化程度,实现凝固范围的缩小。Tang等[34]选择280 K作为凝固范围的上限温度,其值介于较宽凝固范围的IN738LC合金(285 K)和较窄凝固范围的IN718合金(265 K)之间(图10d和e[34])。根据模拟优化合金成分,设计出最大预期容许凝固范围和应变时效开裂敏感性下,裂纹较少并具有良好蠕变强度的合金(图10c和f[34])。此外,Harrison等[76]研究发现,提高固溶强化元素Mo、W等含量,降低小尺寸原子Fe、Si等含量,保持适中的合金化程度和较窄的凝固范围,既可以提高固溶强化效果又同时降低微裂纹敏感性,使合金具有低的开裂倾向性。另一方面,高含量的固溶元素还可以通过固溶强化基体,降低层错能来实现合金本征强度的提升,弥补γ'强化相含量较低导致的性能缺失。同时,提高基体强度可提高合金的热冲击抗力,抑制晶内裂纹的产生,降低合金的开裂倾向性。此外,高含量的固溶元素对有害析出相的析出呈现出双重影响,如W、Mo等会导致μ相、δ相、η相等拓扑密堆(TCP)相的析出[77],降低合金的力学性能;而Tang等[78]研究发现高含量的Co等元素则会抑制针状η相的形成。因此,固溶强化元素的含量需要控制在适当范围,提升其中某些元素含量的同时需要降低其他元素含量,保持适中的合金化程度与较窄的凝固范围,这样可以有效地减少裂纹和有害相的形成。

强化裂纹形成的位置(即界面)是降低裂纹敏感性的另一个有效手段。C、B、Hf 等元素是高温合金典型的晶界以及枝晶间强化元素。C和B微量元素的加入可以在晶界和枝晶间形成碳化物和硼化物,起到钉扎与强化作用,其中C元素还可以消耗O元素,净化合金,从而减少沿晶裂纹的出现,提升合金性能[64]。然而,高含量的C和B会在枝晶间形成尺寸较大、分布不均匀、硬而脆的碳化物和硼化物,使得凝固引起的应力在这些区域集中,提升合金开裂倾向[42,79]。Han等 [80]对SLM制备的Hastelloy-X合金中裂纹进行分析发现,Si和C含量对凝固过程中诱导的热撕裂有强烈影响,导致裂纹主要在凝固期间形成。因此,微量元素控制在一定的范围内,可以有效地强化晶界,减少裂纹产生,从而改善合金性能。

综上所述,通过优化Al、Ti、Ta等元素含量来减少合金低熔点相的形成并维持适量体积分数的γ'相,选择合理的W、Mo、Co、Cr、Re等固溶强化元素的含量以获得较窄的凝固范围并强化基体,以及将微量元素控制在一定的范围内来提高晶界抗变形强度等成分优化方式,在元素的固溶强化、沉淀强化和晶界强化基础上可以实现组织和强度的调控,有效地降低合金的裂纹敏感性。

目前,研究人员对增材制造专用新型高温合金的研发取得了一定的进展。Tang等[34]基于综合调控凝固区间大小和凝固开裂指数理念,设计出了γ'相体积分数在20%~30%、高延伸率、裂纹孔隙少的新型镍基高温合金ABD-900AM。合金整体未观察到裂纹,仅在拐角处(边界)观察到一些裂纹,在所有拉伸温度下均表现出比IN939合金更高的屈服强度,在700℃以下优于CM247LC的屈服强度。此外,ABD-900AM合金在设计时加入C、B、Hf等晶界强化元素,使得其高温延伸率也保持在15%以上。

Murray等[81]综合密度泛函理论计算、第一性原理建模、相场位错计算以及热力学计算等建立数据库,通过算法快速筛选出溶质偏析小,低裂纹敏感性,既含有高γ'相体积分数又保持良好打印适性的SB-CoNi-10合金。拉伸实验表明,与电子束熔化成形技术(EBM)和SLM制备的其他高γ'相体积分数的镍基高温合金相比,此类Co-Ni基高温合金具有优良的塑性和较高的最大抗拉强度,这归因于打印过程中缺陷形成的倾向性较低。

总的来说,工艺参数和合金成分是控制增材制造高温合金组织和性能的2个决定性基本要素。从γ'强化相含量、固溶强化和微量元素强化3个方面进行合金成分设计,实现γ'相体积分数的控制、低熔点相的消除以及晶界等薄弱区域的强化;从时间和空间上综合调整连续与非连续性质的激光参数,形成稳定的熔池与合理的熔池几何重叠,实现金属粉末的充分熔融以及残余热应力的均匀分布。最终,这些基本的加工和成分因素在增材制造过程中恰当地相互作用,实现成形性和力学性能的提升,改变现阶段增材制造高温合金强度较低、高温性能差等现状,发展出适合增材制造用的高强度高温合金。因此,在未来的研究中综合多种因素的方法更能充分地展示真实打印过程,也可以高效地针对某一缺陷或者组织结构进行调控和设计。对于高温合金增材制造方向,为了加快其工程化进程,在工艺和材料方面需进一步开展以下工作:

虽然调整线能量密度(LED,即激光功率和速率之间的比率)或者VED可以一定程度上实现组织缺陷的调控,然而此类参数的结合方式侧重于控制输入能量来实现工艺优化,弱化了时间和空间对打印过程的影响,例如间隔时间、激光扫描间距,所以并不能全面地描述真实的打印过程。综合考虑影响熔池能量的连续参数以及控制熔池几何特征的非连续参数,建立综合加工图,可以真实高效地优化参数,减少缺陷。Liu等[69]总结扫描速率、金属粉末的表面吸收率、金属热导率和热扩散率、特征温度(熔化温度Tm或沸腾温度Tb)、相邻熔池之间的重叠深度、熔池宽度等能量和几何术语,建立了综合加工图。基于增材制造综合加工图,最佳工艺窗口从VED的最大密度点显著扩展到二维(2D)区域,并且可以克服VED的限制。由几何重叠引起的复杂热历史自然地在加工图的横坐标出现,并且通过在增材制造期间调整重叠度可以容易地定制固有热处理。此外,Thomas等[82]将激光工艺参数和材料的热物理性质参数通过无量纲方程结合在一起,绘制归一化等效能量密度(E

在高温合金成分设计方面,由于元素种类多,每种元素作用各不相同,且元素之间存在较强的交互作用,采用传统试错法存在着合金成分研制周期长、成本高、样本数量庞大等问题,从而阻碍增材制造在高温合金中工程化的尽快应用。随着计算材料学的发展,若将高效的机器学习方法引入高温合金设计,建立描述材料成分-工艺-组织-性能间定量关系的数学模型,可加速合金的成分设计和优化。近年来已有研究者在高温合金成分设计方面开展了研究工作,并取得了一定的进展[84,85],但是针对增材制造专用高温合金集成设计方面仍存在一些需要解决的问题。如针对增材制造物理冶金特点的跨尺度计算方法的建立及数据传递的实现、增材制造高温合金设计专用数据库的构建及完善以及在合金设计中的机器学习和数据挖掘技术,仍有大量工作需要开展。

1 增材制造高温合金的概况

图1

图2

图3

图4

图5

2 增材制造高温合金微观组织及冶金缺陷

2.1 微观组织特征及其形成机制

2.1.1 枝晶组织

图6

2.1.2 强化相

2.2 冶金缺陷种类及特征

2.2.1 裂纹

图7

2.2.2 孔隙

3 激光增材制造工艺特性及其影响

3.1 能量参数

3.2 几何参数

3.3 时间参数

4 增材制造高温合金成分优化设计

4.1 合金成分影响裂纹敏感性的机制与优化方向

图8

图9

图10

4.2 适用于增材制造的新合金研发

5 总结与展望

(1) 工艺方面

(2) 材料方面

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号