分享:FeCrNiMo激光熔覆层组织与摩擦磨损行为

1.

2.

3.

为满足马氏体不锈钢熔覆层的高效制备需求,在合金成分优化基础上,采用激光熔覆技术制备了单层厚度超过2 mm的FeCrNiMo合金熔覆层,并对其微观组织结构与摩擦磨损行为进行了研究。结果表明,熔覆层厚度均匀,无明显裂纹等缺陷,组织从表面沿厚度方向依次为等轴晶、树枝晶、胞状晶,枝晶内为马氏体,晶间为富Cr、Mo元素的铁素体。在环-块摩擦磨损形式下,随着施加载荷加大,摩擦系数和磨损量逐渐增加;熔覆层以磨粒磨损和氧化磨损机制为主,但在高载荷下黏着磨损倾向增大。在球盘往复摩擦磨损形式下,随温度升高,摩擦系数下降,熔覆层发生热软化,磨损量增加;熔覆层以氧化磨损和疲劳磨损机制为主。

关键词:

激光熔覆凭借其绿色、高效的工艺特点以及优异的涂层质量和性能,引起了工程材料表面防护与再制造领域极大的关注[1]。相比于传统的堆焊工艺,激光束具有极高的能量密度,可以快速熔化熔覆材料,大幅提高生产效率;极低的稀释率可保证熔覆材料的高效利用及预期性能;对基体热影响相对较低,可减少加工变形;另外,极大的冷却速率易形成过饱和固溶体、微晶、纳米晶甚至非晶相等非平衡凝固组织,显著提升熔覆层性能[2~4]。而相比于热喷涂技术,激光熔覆层消除了涂层孔隙等缺陷,其涂层内部及与基体之间均为典型焊接组织的冶金结合,在重载磨损或强腐蚀工况环境中具有热喷涂涂层无法比拟的优势[5,6]。近年来,随着大功率激光器的不断普及,熔覆加工效率有了进一步提升,同时工艺技术与装备成熟度日趋完善,从而使施工成本得到了有效控制。因此,激光熔覆技术的应用领域正在不断扩大,市场份额也稳步提升。

但在激光熔覆材料方面,目前针对性的设计开发尚显不足,工程中大量沿用热喷涂或喷焊等技术所使用的成熟粉体材料,包括铁基、镍基、钴基合金粉末,以及NiCrBSi/WC等金属陶瓷粉末[7~9]。其中,马氏体不锈钢粉末所制备的激光熔覆层由于兼具了较好的耐磨、抗蚀综合性能,以及显著的成熟原料和低成本优势,获得了施工企业与用户单位的广泛青睐。然而在实际工程中,迫于提高施工效率的需求,往往希望单道熔覆即可实现大厚度涂层的制备。但采用现有常规马氏体不锈钢粉末进行熔覆时,熔体凝固过程中马氏体相变的高应力在大厚度熔覆层中难以协调,经常导致涂层开裂等现象,严重影响了施工稳定性及涂层使用性能,尤其是在一些重载或环境条件变化的情况下更易过早失效[10]。因此,本工作在前期材料设计基础上对431马氏体不锈钢进行了适当的成分调整,在优化工艺条件下制备了单层厚度超过2 mm的激光熔覆层,着重研究熔覆层微观组织结构形成特征及其在不同加载条件下的摩擦磨损行为,以期为激光熔覆专用不锈钢粉体材料的设计提供实验依据,并系统评价熔覆层磨损性能及失效机制,为拓展其应用领域积累基础数据。

熔覆材料为FeCrNiMo合金粉末,采用气雾化法制得,其名义成分(质量分数,%)为:Cr 15.0~17.0,Ni 1.0~2.0,Mo 1.0~2.0,Si 0.5~1.0,Mn 0.5~1.0,C 0.1~0.2,Fe余量,筛选粒径在75~95 μm范围内的粉末用于制备熔覆层。基体选用27SiMn钢,尺寸为150 mm × 100 mm × 10 mm,熔覆前表面经砂纸打磨后用丙酮擦拭干净待用。为制备单道大厚度的熔覆层,采用预置粉末式激光熔覆方法,铺粉厚度约为2.5 mm。熔覆设备为YLS-6000型光纤激光器,输出激光波长(1075 ± 5) nm。在优化的工艺参数条件下制备所需熔覆层,激光功率2500 W,扫描速率5 mm/s,搭接率50%,Ar气流量12 L/min。

利用D8 ADVANCE型X射线衍射仪(XRD)对熔覆层相结构进行分析。通过GX-51型光学显微镜(OM)和Quanta 450型扫描电子显微镜(SEM)观察熔覆层的显微组织,应用SEM附带的能谱仪(EDS)分析样品的成分。熔覆层显微硬度采用HVS-1000型Vickers显微硬度计测得,加载载荷200 g,保压时间15 s。通过MRH-3W型高速环-块式摩擦磨损试验机测试不同载荷下熔覆层的室温摩擦磨损行为,转速为200 r/min,对磨副为调质态GCr15钢,测试时间60 min,施加载荷分别设置为50、150和300 N,由系统自带软件采集实时摩擦系数。不同温度下熔覆层表面洛氏硬度(HRA)采用HTHT-R型高温硬度计进行测试,温度点分别设定为25、150、300、450和600℃,各温度条件下分别随机测试5个点取平均值。利用MFT-1000型球盘式摩擦磨损试验机测试不同温度下熔覆层的摩擦磨损行为,往复行程8 mm,频率5 Hz,施加载荷100 N,测试时间20 min,对磨副为Si3N4陶瓷球,实验温度分别设置为25、300和600℃。采用SEM观察熔覆层磨损后的表面形貌特征,采用OLS-4100型激光共聚焦显微镜统计熔覆层表面磨损体积,并通过

其中,W代表磨损率;V代表磨损体积,mm3;S代表磨损距离,m;L代表施加载荷,N。

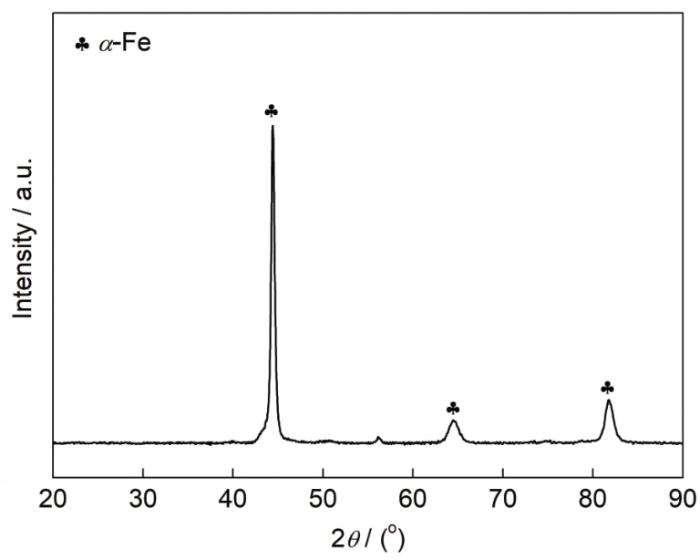

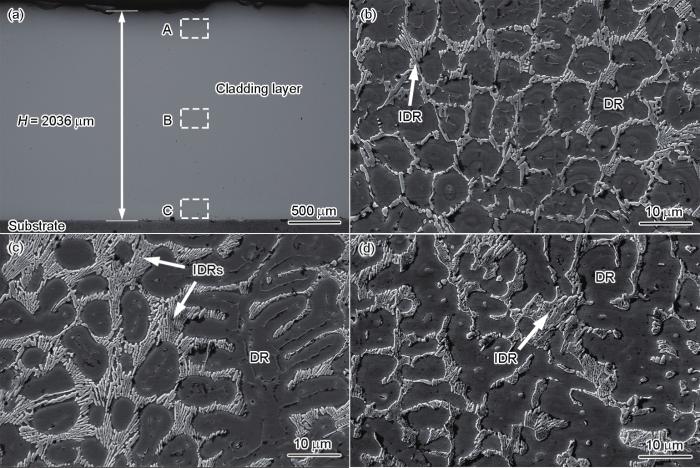

图1为熔覆层表面的XRD谱。熔覆层呈现出单一的α-Fe结构特征,无明显奥氏体相残留。这主要得益于激光熔覆高冷却速率的工艺特点促进了凝固过程中的马氏体转变,从而有利于保证所制备熔覆层具有高硬度和较好耐磨性。图2a为熔覆层截面的整体形貌,可见熔覆层组织致密,无明显气孔和裂纹等缺陷,厚度均匀且保持在2 mm以上,满足生产实践中对于熔覆层缺陷控制及单道厚度的成形要求。同时,熔覆层与基体结合良好且显示出极低的稀释率,主要是由于铺粉式的熔覆工艺使绝大部分激光能量作用于粉末,传导至基体的热量得到了较好的控制,从而有效降低了基体对熔覆层的稀释作用。这对于生产过程中粉体材料的高效利用,以及发挥所设计合金材料的优异性能均具有重要的促进意义。

图1 熔覆层表面XRD谱

Fig.1 XRD spectrum of the cladding layer

图2 熔覆层沿厚度方向的微观组织

Fig.2 Microstructures of the cladding layer along the thickness direction, in terms of integral cross-section (a), top section (b), middle section (c), and bottom section (d) (H—thickness, DR—dendritic region, IDR—inter-dendritic region)

进一步剖析熔覆层沿厚度方向的凝固组织特征,图2b~d分别对应于熔覆层顶部(A区)、中部(B区)和底部(C区)的形貌。可以看出,熔覆层表现出典型的由温度梯度(G)和生长速率(R)控制的凝固组织[12,13]。其顶部组织为相对细小均匀的等轴晶,晶粒尺寸为8~10 μm,主要受空气对流冷却形成极大的温度梯度所致;中部区域凝固时具有相对较小的温度梯度,导致组织呈树枝晶生长,二次枝晶臂较为发达,尺寸约为15 μm;底部区域在基材的传热冷却作用下,凝固温度梯度有所增加,因此形成胞状晶组织,晶粒尺寸约为12 μm[14]。

此外,不同区域熔覆层组织的枝晶内区域(DR)与枝晶间区域(IDR)均存在明显的衍射衬度差异,对此进行EDS分析,结果如表1所示。对比发现,Cr、Mo元素在枝晶间浓度相对较高,符合铁素体优先形核规律。在类似合金熔体的凝固过程中,富含Cr元素的δ-铁素体一般会优先形核,随着温度的下降,液相(L)和δ-铁素体向奥氏体(γ-Fe)转变,Cr在奥氏体中为有限固溶,此时δ-铁素体中多余的Cr元素被向外排出[15]。在随后的快速冷却过程中,奥氏体向马氏体转变,从而形成了枝晶内马氏体(M)和晶间铁素体(F)双相组织[16]。而塑韧性较好的铁素体能够有效协调马氏体相变的高应力,在保持高硬度的同时,能够避免大厚度熔覆层易开裂的问题。

表1 图2中熔覆层微区EDS结果 (mass fraction / %)

Table 1

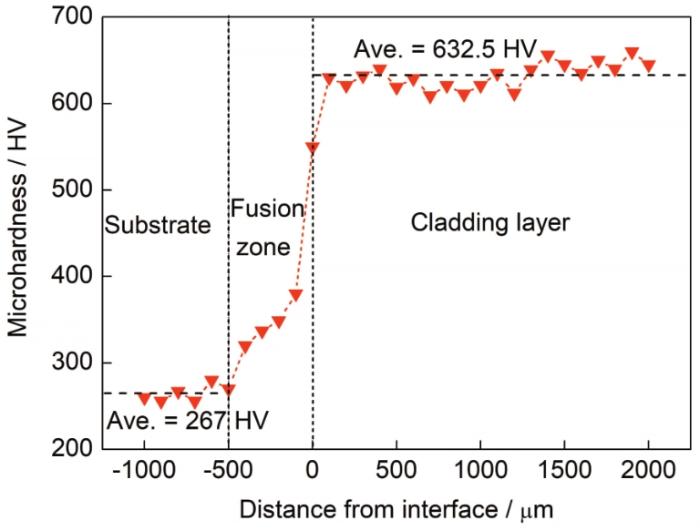

通常情况下,硬度对于熔覆层磨损性能的评价具有较好的指示意义。对熔覆层沿截面厚度方向的显微硬度进行测试,统计结果如图3所示,其平均值可达632.5 HV,约为基体的2.4倍,显示出较好的表面强化效果。尽管熔覆层不同区域的组织形态有所差别,但反应在硬度分布方面并不显著,均保持了马氏体组织高硬度的特点。当然,熔覆层顶部在细晶强化作用下,表现出相对较高的硬度;而中部区域相对粗大的枝晶组织导致其硬度略有下降。

图3 熔覆层沿厚度方向的显微硬度

Fig.3 Microhardness of the cladding layer along the thickness direction

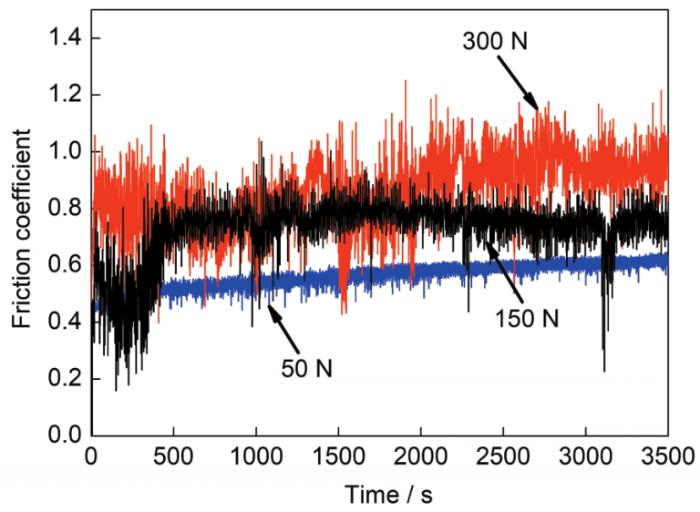

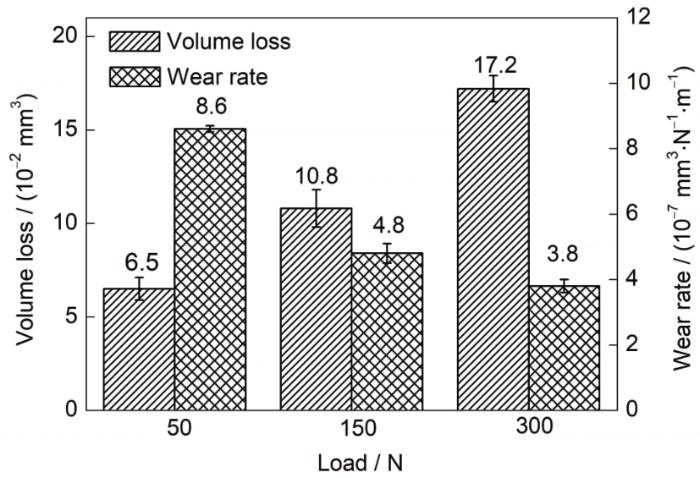

图4为熔覆层在不同载荷条件下的摩擦系数曲线。在低载荷50 N条件下,熔覆层摩擦系数曲线十分平稳,均值保持在0.54左右,且几乎未见明显波动,说明磨损状态相对稳定。但随着载荷加大,摩擦系数明显升高,在300 N重载时其均值已达0.89左右,且表现出剧烈的起伏特征,说明磨损状态较不稳定。统计计算相应的磨损体积与磨损率,结果如图5所示。与常规理解相符,随着载荷加大,熔覆层在同样测试周期内的磨损体积显著增加;但其增加幅度低于载荷增大的比例,导致磨损率呈现出相反的下降趋势。在一定程度上可以说明所制备熔覆层对载荷变化具有较低的敏感性,以及其较为有效的重载磨损抗力[17,18]。

图4 不同载荷下熔覆层摩擦系数-时间曲线

Fig.4 Frictional coefficients as a function of time for the cladding layer under different loads

图5 不同载荷下熔覆层磨损体积与磨损率

Fig.5 Wear volumes and wear rates of the cladding layer under different loads

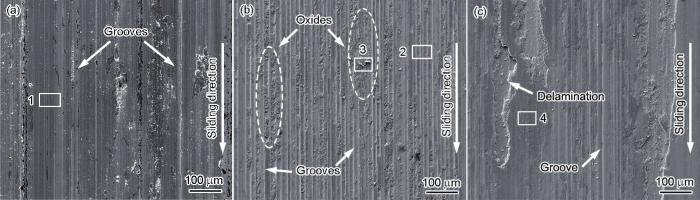

图6所示为不同载荷条件下摩擦磨损测试后的表面磨损形貌。可以看出,施加载荷为50 N时(图6a),熔覆层表面沿着滑动方向形成明显的犁沟痕迹,同时还附着有少量的金属碎屑氧化物。当载荷增加到150 N时(图6b),犁沟深度与分布密度均有一定程度的增加,附着氧化物比例也相应提高。而当施加载荷达到300 N时(图6c),熔覆层表面除犁沟和氧化物外,还出现了大量层片状剥离现象。

图6 熔覆层在不同载荷下表面磨损形貌

Fig.6 Worn morphologies of the cladding layer under 50 N (a), 150 N (b), and 300 N (c) loads

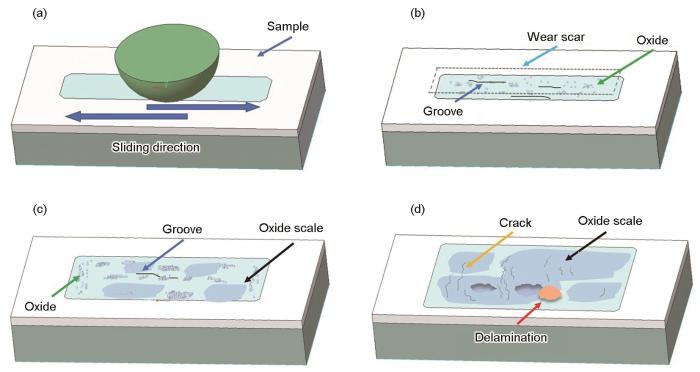

为解释不同载荷条件熔覆层摩擦磨损行为,绘制了熔覆层磨损机制随载荷增加逐步演变的示意图,如图7所示。图7a为环-块磨损实验模型,图7b~d则分别对应于不同载荷条件下熔覆层磨损形貌以及相应磨损机制的演化过程。其总体呈现出典型的磨粒磨损特征[19],根据EDS分析结果(表2所示),说明测试过程中样品表面伴随着氧化磨损,其形成主要是由于摩擦热所导致的金属磨屑氧化。在所有熔覆层表面,均可以清晰看见沿滑动方向形成的犁沟痕迹,这是由于高硬度的氧化物颗粒夹杂于对磨副接触界面,使得原本的两体磨损局部转变为三体磨损,对熔覆层表面产生了严重的塑性切削作用,使熔覆层表面体现为犁沟形貌[20,21]。而随着载荷提高(图7c),磨痕面积逐渐扩大且深度增加,更高的摩擦热导致氧化程度加强,即氧化物含量也相应提高。氧化物压入熔覆层的深度即切削作用更强,因此促使犁沟深度与分布密度均有一定程度的增加。当施加载荷达到300 N时(图7d),熔覆层表面出现大量层片状剥落形貌特征,明显区别于相对低载荷状态下的磨损表面形貌。剥落坑底部较为光滑,为典型的黏着磨损导致的撕裂特征,表明在重载条件下熔覆层与对磨副间的黏着磨损倾向加剧[22]。而随着黏着磨损的出现,使得重载时熔覆层的磨损机制更为复杂化,一方面大量的层片剥落增加了熔覆层的磨损量,另一方面剥落时局部卸载会导致摩擦系数发生明显跳动,这与前文摩擦系数监测结果呈现出较好的对应一致性。由不同载荷条件下FeCrNiMo激光熔覆层的磨损机制可知,熔覆层主要以磨粒磨损和轻微氧化磨损机制为主。但在重载条件下,熔覆层与对磨副接触间隙减小,易发生局部焊合,导致黏着磨损趋势增大,成为主要磨损机制之一。

图7 熔覆层磨损机制随载荷增加演变示意图

(a) test model (b) 50 N (c) 150 N (d) 300 N

Fig.7 Schematics for demonstrating wear mechanism evolution of cladding layer with increased loading

表2 图6中磨损表面各点EDS分析 (mass fraction / %)

Table 2

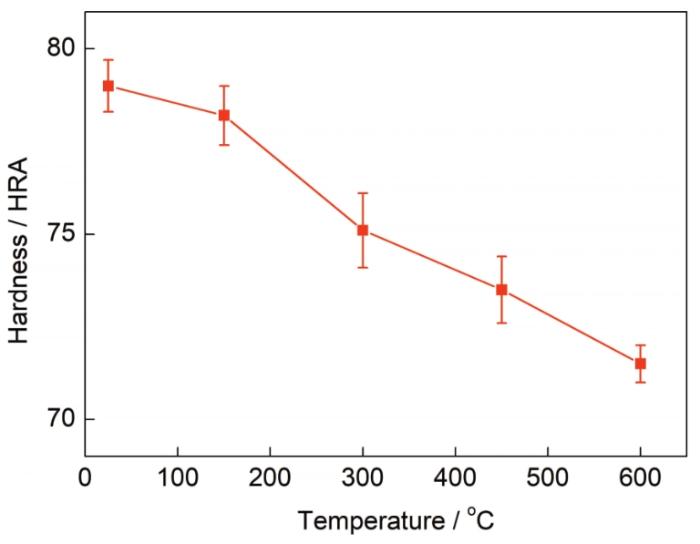

图8为所制备的FeCrNiMo熔覆层在不同温度下的摩擦系数曲线。可见在室温往复式磨损条件下,熔覆层摩擦系数相对较高,且呈现出明显的不稳定波动特征;而随着环境温度升高,摩擦系数则逐渐平稳,且显著降低。这与不同载荷条件下摩擦系数的变化规律相反,主要是由于不同摩擦形式与测试条件共同作用的结果。室温时,磨损产生的磨屑在往复式摩擦形式下无法及时排出表面,对磨球运动会形成不规则的阻碍作用,导致摩擦系数呈现出较大的波动特征[23,24]。而环境温度升高却有利于表面连续氧化膜的生成,起到稳定磨损过程并降低摩擦系数的作用。与此同时,随着温度升高,熔覆层磨损体积也呈增加趋势,如图9所示。另一方面,计算的磨损率结果表现出与不同载荷条件下磨损率相反的变化,说明该熔覆层磨损抗力对温度更为敏感,即服役温度升高会导致磨损率的显著增大。为了更好地解释这一现象,对熔覆层表面硬度受温度影响的规律进行了测试表征,结果如图10所示。显然,随着温度的升高,FeCrNiMo熔覆层发生了明显的软化现象,而同等条件下作为对磨副的Si3N4陶瓷球依然可以保持极高的硬度。因此,熔覆层抵抗塑性变形的能力在高温下明显降低,导致了磨损率的增加。

图8 不同温度下熔覆层摩擦系数-时间曲线

Fig.8 Frictional coefficient as a function of time for the cladding layer under different temperature conditions

图9 不同温度下熔覆层磨损体积与磨损率

Fig.9 Wear volumes and wear rates of the cladding layer under different temperature conditions

图10 熔覆层表面硬度随温度变化规律

Fig.10 Surface hardnesses of the cladding layer in relationship with elevating temperature

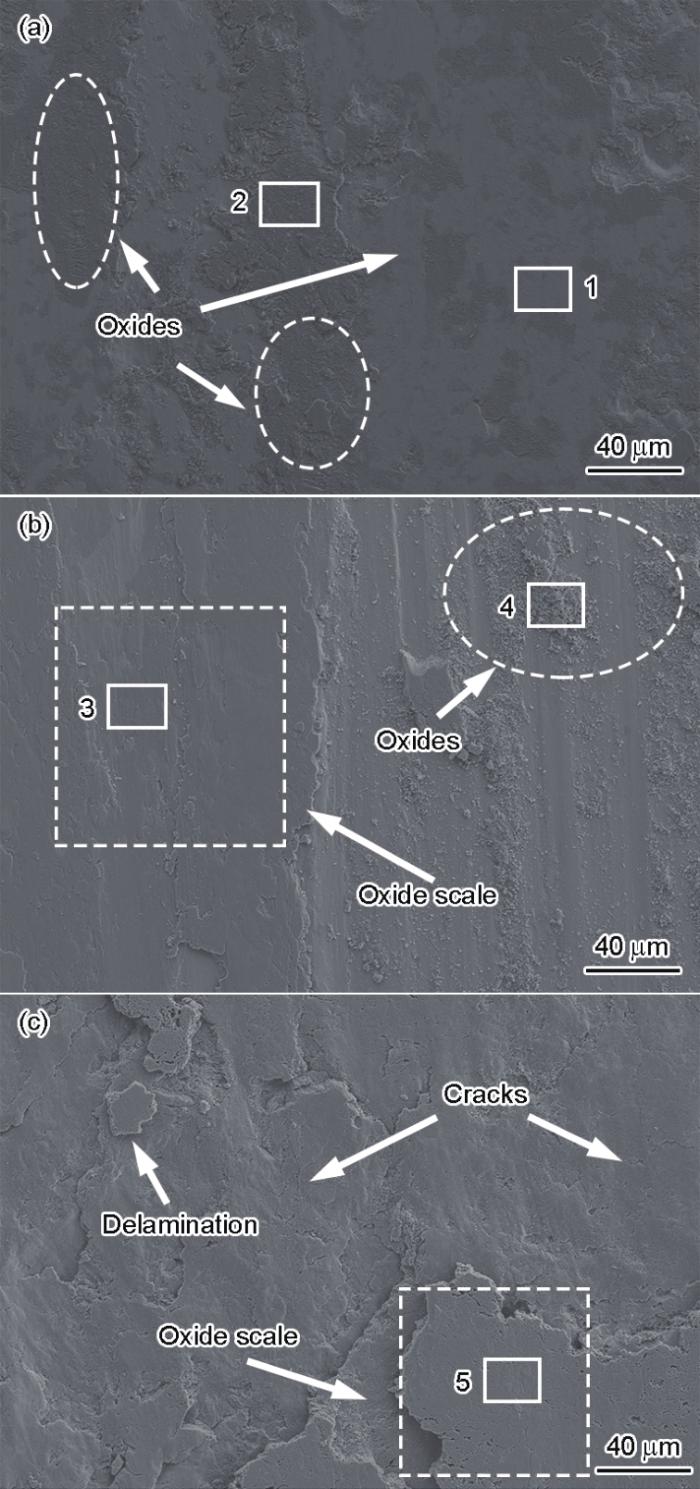

图11所示为熔覆层在不同温度条件下表面磨损形貌,特征区域的EDS分析结果列于表3。室温条件下,如图11a所示,磨屑氧化物沿磨球运动方向被碾压附着于熔覆层表面,并且呈不连续的间断分布。随着温度的提升(图11b),熔覆层表面形成了较为连续的氧化物覆盖层。当温度升至600℃时,氧化物覆盖面积已扩大至整个磨痕区域(图11c),此外,熔覆层表面出现大量裂纹扩展所导致的层片状剥离特征。

图11 熔覆层在不同温度下表面磨痕形貌

Fig.11 Worn morphologies of the cladding layer under 25oC (a), 300oC (b), and 600oC (c) conditions

表3 图11中磨损表面各点EDS分析 (mass fraction / %)

Table 3

为了解释不同温度下熔覆层摩擦磨损行为,绘制了熔覆层磨损机制随温度升高逐步演变的示意图,如图12所示。图12a是球盘磨损实验模型,图12b~d则分别对应于不同温度条件下熔覆层磨损形貌以及相应磨损机制的演化过程。由于摩擦形式与加载条件存在较大的区别,此时的磨痕形貌特征及磨损机制也与图7中有着明显不同。室温时,由于滑动速率不同以及氧化物的塞积附着,如图12b所示,使磨痕表面的犁沟特征较图7中明显减轻。而熔覆层表面的氧化附着物与金属熔覆层在材料性质和硬度等方面均存在显著差别,导致磨球往复运动时接触表面的摩擦系数会发生不规则的波动,这也与之前摩擦系数的监测结果相吻合[25]。而随着环境温度升高(图12c),熔覆层发生热软化,导致磨痕面积逐渐扩大且深度增加。同时在摩擦热的辅助作用下,磨屑的氧化程度加剧,熔覆层表面也发生明显氧化,从而促进了连续氧化物覆盖层的形成。因此,磨损过程逐渐变得平稳,体现在摩擦系数的波动明显降低。同时,这些以Fe为主的氧化物具有较好的润滑性,也使得摩擦系数均值大幅下降。当环境温度升至600℃时,往复摩擦运动所带来的交变应力导致大量疲劳裂纹的产生,逐步扩展结合后造成熔覆层表面层片剥落的形貌,如图12d所示。尤其是随着温度升高熔覆层软化加剧,抵抗塑性变形能力降低,更易于亚表层裂纹向表层扩展;且氧化层增厚,脆性的氧化物抵抗疲劳磨损性能较差,使得这一失效行为更加严重[26]。总结在不同温度条件下FeCrNiMo激光熔覆层的磨损机制可知,熔覆层主要以氧化磨损和疲劳磨损机制为主。随温度逐步升高,2种磨损失效形式均明显加剧,但磨损率的大幅增加主要来源于疲劳磨损所导致的层片剥落。

图12 熔覆层磨损机制随温度升高演变示意图

(a) test model (b) 25oC (c) 300oC (d) 600oC

Fig.12 Schematics for demonstrating wear mechanism evolution of cladding layer with elevating temperature

(1) 成功制备了组织致密、无裂纹、单层厚度超过2 mm的FeCrNiMo激光熔覆层。熔覆层组织总体由枝晶内马氏体及晶间富Cr、Mo元素的铁素体构成,而从表面沿厚度方向依次为等轴晶、树枝晶和胞状晶组织。

(2) 在环-块单向摩擦磨损形式下,随着施加载荷加大,摩擦系数升高,熔覆层磨损量逐渐增加,但磨损率呈下降趋势。低载荷时,熔覆层以磨粒磨损和氧化磨损机制为主;而高载荷时,熔覆层黏着磨损倾向增大。

(3) 在球盘往复摩擦磨损形式下,随着环境温度升高,摩擦系数降低,熔覆层发生热软化,磨损量与磨损率均明显增大。熔覆层以氧化磨损和疲劳磨损机制为主,且随温度升高,其失效趋势逐渐增强。

1 实验方法

2 实验结果与分析

2.1 熔覆层微观组织结构

图1

图2

Area

Region

Fe

Cr

Ni

Mo

Si

Mn

A

DR

83.3

13.2

1.2

0.6

1.1

0.6

IDR

75.5

20.5

1.2

1.4

0.9

0.5

B

DR

83.7

12.9

1.1

0.5

1.2

0.6

IDR

73.6

21.9

1.1

1.3

1.2

0.9

C

DR

82.4

13.5

1.3

0.8

1.0

1.0

IDR

74.4

20.8

1.2

1.6

1.2

0.8

2.2 不同载荷下熔覆层的摩擦磨损行为

图3

图4

图5

图6

图7

Point

Fe

Cr

Ni

Mo

Si

Mn

O

1

73.9

16.4

1.4

1.1

0.9

0.7

6.6

2

72.8

14.7

1.5

1.3

0.8

0.9

8.0

3

56.5

6.3

0.8

0.7

0.5

0.6

34.6

4

66.8

12.6

1.4

0.7

0.6

0.7

17.2

2.3 不同温度下熔覆层的摩擦磨损行为

图8

图9

图10

图11

Point

Fe

Cr

Ni

Mo

Si

Mn

O

1

73.7

16.4

1.4

1.1

1.5

0.7

5.2

2

43.6

10.7

0.9

1.3

7.7

0.9

34.9

3

74.5

11.3

1.0

1.0

1.2

0.9

10.1

4

57.1

7.1

0.7

0.5

3.3

0.4

30.9

5

59.0

10.1

2.0

1.4

1.4

0.6

25.5

图12

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号