分享:超细晶铁素体-马氏体钢的高温氧化成膜特性及其对Pb-Bi腐蚀行为的影响

利用SEM、XRD、EPMA和XPS等研究了冷旋锻变形对9Cr2WVTa铁素体-马氏体钢在650℃空气中氧化膜形成过程的影响,在此基础上考察了预氧化制备氧化膜对9Cr2WVTa铁素体-马氏体钢在饱和氧液态Pb-Bi共晶 (LBE)中腐蚀行为的影响。结果表明,冷旋锻变形量的增加可提高样品的抗氧化性能,63%变形处理使抗氧化性能略有提高,94%变形处理可显著提高抗氧化性能。相较于回火态样品,63%变形处理样品形成的氧化物仍主要为(Fe, Cr)2O3,只是氧化物颗粒尺寸略有下降;94%变形获得的超细晶样品中,不仅氧化物颗粒尺寸显著减小,而且促进了富Mn氧化物(MnCr2O4和Mn2O3)的形成。超细晶样品中大幅度提高的空位浓度和位错密度、以及增加的晶界数量,显著提高了元素的扩散速率,Mn的异常快速扩散促进了富Mn氧化物的形成,稳定性好的富Mn氧化物提高了氧化膜的致密性。650℃空气中预氧化处理20 h后,超细晶样品表面获得致密性良好的富Mn氧化膜,在550℃饱和氧LBE中腐蚀500 h后,预氧化制备氧化膜可有效阻止LBE对铁素体-马氏体钢的侵蚀,并抑制了Fe的外扩散。Mn在LBE中较高的溶解度会加快富Mn氧化膜的溶解,随着Mn的不断溶解和LBE的持续侵蚀,预制备氧化膜的致密性不断下降而最终破裂,腐蚀2000 h后,样品表面形成了连续的Pb-Bi腐蚀产物。

关键词:

LBE合金对结构材料的主要腐蚀方式为材料组成元素在LBE中的溶解性腐蚀,其中,Ni元素的溶解度最大,而Fe、Cr元素的溶解度较小[4]。由于晶界处的原子比晶内原子能量更高,造成晶界处的元素优先发生溶解,从而引起晶间腐蚀现象。为抑制LBE腐蚀,前苏联科学家基于铅铋冷却快堆的运行经验,提出合理控制LBE中的氧浓度,使材料表面形成氧化膜而起到隔离材料与LBE的作用,同时防止PbO/Bi2O3的沉淀[5,6]。此外,研究[7]发现,LBE与材料接触的初始阶段存在元素溶解和氧化膜形成的竞争关系,Cr的溶解会抑制Cr的选择性氧化。为避免初始阶段LBE对材料表面造成的不利影响,研究人员[7~9]提出材料表面预氧化处理的方法。通过材料表面预制备氧化膜与控制LBE中氧浓度的方法相结合,即使材料表面预制备氧化膜破损或剥落后,LBE中的溶解氧会使裸露表面重新形成氧化膜而实现自我修复,从而有效避免了LBE腐蚀。

(9%~12%)Cr铁素体-马氏体钢具有良好的热物理性能、优异的抗辐照肿胀性能以及在LBE中较低的溶解腐蚀倾向,被视为四代铅铋冷却快堆和ADS中堆芯部件的首选结构材料[10~13]。在控氧的LBE中,铁素体-马氏体钢表面生成双层结构的氧化膜,可将钢与LBE隔离开来。然而,受限于钢中的Cr含量,表面生成的氧化膜致密性不足,基体中的元素易于穿过氧化膜而造成氧化膜的生长速率加快,且致密性较差的氧化膜也易于发生破损和剥落[14~16]。为此,研究人员[17~19]提出Si的添加可促进内层氧化膜中富Si氧化物的形成,提高内层氧化膜的致密性,显著改善抗LBE腐蚀性能。但是,过高的Si含量会促进δ-铁素体和Laves相的形成,降低力学性能[19,20]。尽管Al的添加对提高内层氧化膜致密性的作用更明显,但Al具有强烈促进铁素体形成的作用,从而限制了Al的添加量[19]。

近年来的研究[21]发现,在不改变材料成分的前提下,通过晶粒细化可改变合金元素的扩散行为,进而影响氧化膜的形成。已有研究[22~26]表明,晶粒细化对空气中氧化行为的影响作用与材料的Cr含量有关。Cr含量< 2.25% (质量分数,下同)的钢中,晶粒细化会加快内氧化的发生[22]。Cr含量> 13%的钢中,晶粒细化会促进保护性Cr2O3氧化膜的快速形成[23]。超细晶/纳米晶9Cr2WVTa铁素体-马氏体钢在空气中的氧化行为研究[24~26]表明,超细晶/纳米晶样品的抗高温氧化性能提高与氧化膜中Cr、Mn氧化物的形成有关,且出现了Mn的显著富集。由此可见,晶粒细化处理有望提高(9%~12%)Cr铁素体-马氏体钢表面预制备氧化膜的致密性,然而,晶粒细化对(9%~12%)Cr铁素体-马氏体钢氧化膜形成过程的影响机制,以及表面预制备氧化膜对抗LBE腐蚀行为的影响尚不清楚。

为此,本工作采用严重塑性变形方法制备了超细晶9Cr2WVTa铁素体-马氏体钢,开展了不同冷旋锻变形量对空气中氧化膜形成过程及氧化膜特性的影响研究,从而在材料表面获得致密的保护性氧化膜。在此基础上,考察了预制备氧化膜对9Cr2WVTa铁素体-马氏体钢在550℃饱和氧LBE中的腐蚀行为。

实验所用9Cr2WVTa铁素体-马氏体钢采用25 kg真空感应炉熔炼制备,其具体化学成分(质量分数,%)为Fe-0.14C-8.78Cr-1.74W-0.24V-0.05Ta-0.47Mn-0.03Si-0.006P-0.004S。铸锭经表面扒皮处理后,在1100℃保温2 h,开坯锻造成30 mm厚的板材。对板材进行调质处理:1050℃保温1 h、水淬 + 750℃保温2 h、空冷。

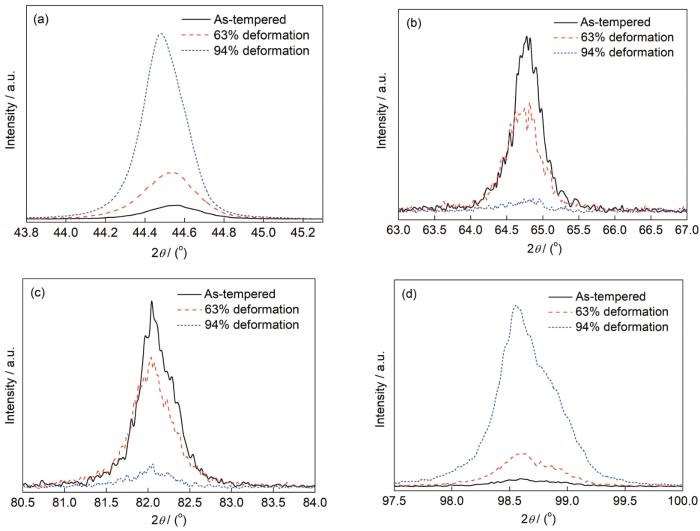

在板材上切取直径为22 mm的棒材,棒材经打磨处理后,采用X20精密旋锻机进行变形量约为63%和94%的冷旋锻变形,单道次变形量控制为20%左右,变形量采用旋锻前后棒材横截面的面积比来表示。冷旋锻变形后,垂直于棒材轴向切取样品用于显微组织分析。使用Vilella试剂(1 g C6H3N3O7 + 5 mL HCl + 100 mL C2H5OH)进行化学刻蚀后,在XL-30FEG扫描电镜(SEM)上进行微观组织观察。透射电镜样品经研磨至厚度约50 μm,在TenuPol-5型电解双喷减薄仪上进行减薄,电解液为体积分数10%的HClO4-C2H5OH溶液,随后在Tecnai G2 20透射电镜(TEM)上进行观察。样品经表面处理后,采用D/max-2400PC型X射线衍射仪(XRD)进行分析,具体参数:采用CuKα辐射源,扫描步长为0.017°,扫描角度2θ为40°~100°。从而获得(110)、(200)、(211)和(220)共4个衍射峰,采用MWH (modified Williamson-Hall)方法计算位错密度[27]。

高温空气氧化后,采用Sartorius BP 211D型电子天平测量试样的质量变化,测量精度为0.01 mg。采用XRD分析氧化膜的物相组成,扫描角度2θ为20°~90°。采用SEM观察氧化膜表面形貌。采用ESCALAB 250型X射线光电子能谱仪(XPS)分析氧化膜中元素含量随深度的变化,氩离子溅射速率约为0.1 nm/s。

LBE腐蚀实验后,保留试样表面残留的Pb-Bi共晶以保护腐蚀层不受破坏,采用SEM观察腐蚀层的截面形貌,采用EPMA-1610型电子探针(EPMA)分析腐蚀层的元素分布。利用体积比为1∶1∶1的CH3COOH-C2H5OH-H2O2溶液溶解掉试样表面残留的Pb-Bi共晶后,采用SEM观察腐蚀层的表面形貌。

9Cr2WVTa铁素体-马氏体钢冷旋锻变形前后的微观组织如图1所示。变形前的微观组织为回火马氏体组织,马氏体板条界面和原始奥氏体晶界上分布着碳化物,原始奥氏体晶粒尺寸约30 μm (图1a)。高倍TEM像显示,马氏体板条宽度为200~500 nm,长棒状碳化物主要分布在马氏体板条界面上,碳化物沿其长度方向为100~300 nm (图1d)。63%冷旋锻变形后的微观组织中板条状的马氏体发生扭曲变形,碳化物细化,但仍主要沿马氏体板条界分布(图1b)。TEM像显示,马氏体内部形成位错缠结,并且出现了高密度位错墙(图1e)。94%冷旋锻变形后,SEM像中已无法分辨出马氏体板条形貌, 碳化物颗粒呈均匀分布(图1c)。TEM像显示,原有的马氏体板条被分割为细小的晶粒/亚晶粒,统计表明,晶粒/亚晶粒尺寸为100~200 nm (图1f)。与此同时,碳化物颗粒显著细化,原有的长棒状碳化物被切割为近球形,其平均尺寸约为50 nm,也可观察到少量棒状的碳化物。随冷旋锻变形量的累积,位错运动作用导致马氏体板条和碳化物的不断细化[28,29],进而形成超细晶组织。

图1 9Cr2WVTa铁素体-马氏体钢经不同变形量冷旋锻变形后的微观组织

Fig.1 SEM (a-c) and TEM (d-f) images of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a, d), 63% (b, e), and 94% (c, f)

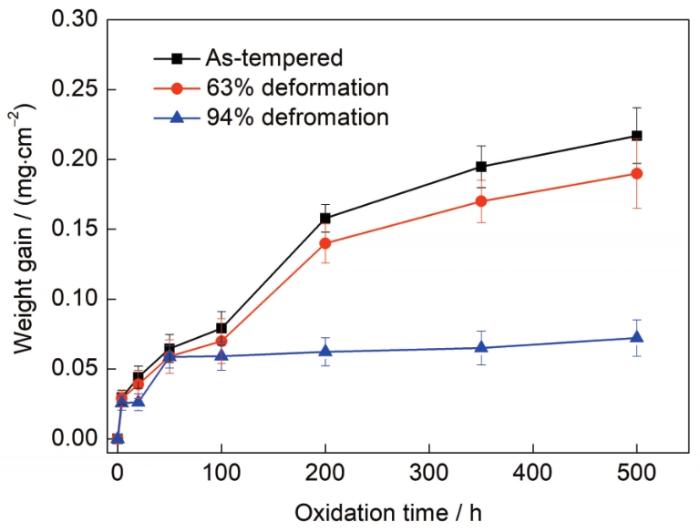

图2为不同变形量的冷旋锻样品在650℃空气中的氧化增重曲线。可见,不同变形量样品的氧化动力学曲线变化规律基本相似,氧化初期的氧化增重较快,随氧化时间延长,氧化增重逐渐减缓,氧化动力学曲线基本遵循抛物线规律。对比不同变形量样品的氧化增重曲线可以看出,冷旋锻变形处理后,样品的氧化增重速率逐渐下降。650℃氧化500 h后,回火态样品、63%变形量样品和94%变形量样品的氧化增重分别为0.22、0.19和0.072 mg/cm2。与63%变形处理相比,94%变形处理样品的氧化增重明显更小。

图2 不同变形量的冷旋锻9Cr2WVTa铁素体-马氏体钢在650℃空气中的氧化增重曲线

Fig.2 Weight gain curves of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0, 63%, and 94% oxidized in air at 650oC up to 500 h

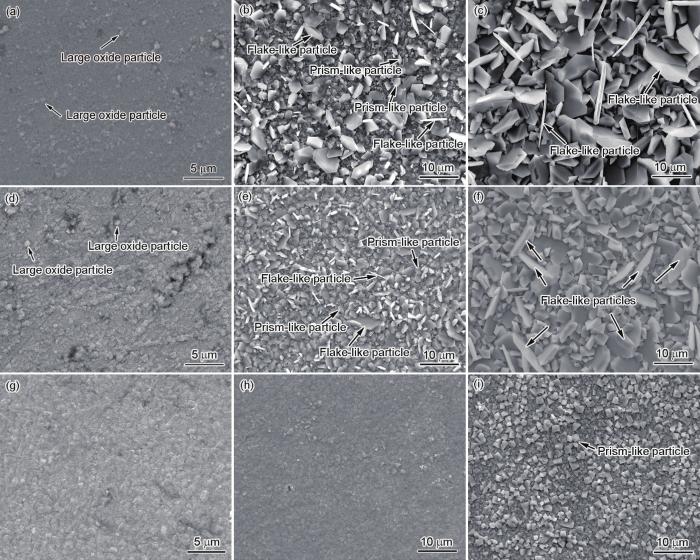

图3为不同变形量的冷旋锻样品经650℃氧化20、100和500 h后表面形成氧化膜的SEM像。650℃氧化20 h后,材料表面均形成了连续的氧化膜,氧化物颗粒细小(图3a、d和g),但回火态样品和63%变形量样品的表面局部区域出现了尺寸较大的氧化物颗粒(图3a和d)。随着氧化时间的延长,氧化物颗粒逐渐长大。氧化100 h后,回火态样品和63%变形量样品的表面氧化膜变得疏松(图3b和e)。回火态样品表面形成了片状氧化物和棱镜状氧化物,较大的片状氧化物颗粒平均尺寸约为7 μm,较小的棱镜状氧化物颗粒平均尺寸约为2 μm (图3b)。63%变形量样品表面也形成了片状氧化物和棱镜状氧化物,2种氧化物颗粒的尺寸相当,平均尺寸约为2.5 μm (图3e)。与之相比的是,94%变形量样品表面的氧化膜均匀致密(图3h)。氧化时间延长至500 h时,回火态样品和63%变形量样品表面形成的片状氧化物继续长大,平均尺寸分别达到了12 μm左右和10 μm左右,而棱镜状氧化物长大速率较慢(图3c和f)。前期对回火态样品氧化500 h后的氧化膜截面形貌分析显示,氧化膜厚度约为8 μm,氧化膜对基体具有良好的黏附性[24]。氧化500 h后,94%变形量样品的表面氧化膜也变得疏松,表面的较大棱镜状氧化物颗粒长大至2 μm左右(图3i)。

图3 不同变形量的冷旋锻9Cr2WVTa铁素体-马氏体钢经650℃空气氧化20、100和500 h后表面形成氧化膜的SEM像

Fig.3 SEM surface morphologies of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a-c), 63% (d-f), and 94% (g-i) oxidized in air at 650oC for 20 h (a, d, g), 100 h (b, e, h), and 500 h (c, f, i)

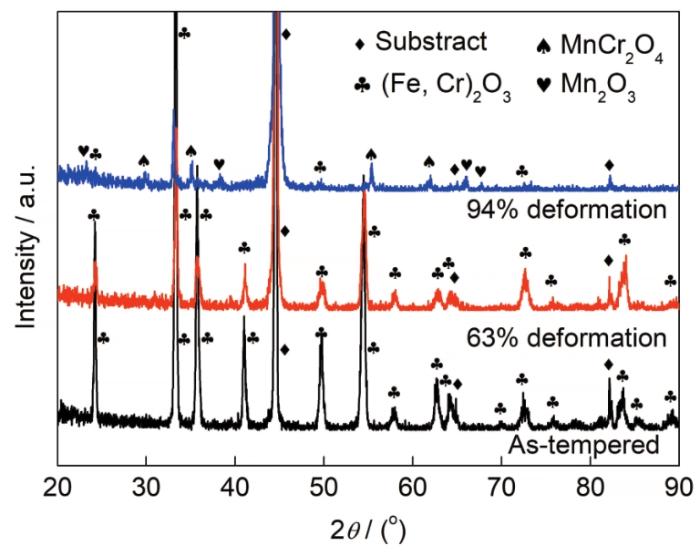

图4为不同变形量的冷旋锻样品经650℃氧化500 h后的XRD谱。分析表明,回火态样品和63%变形量样品表面形成的氧化物为(Fe, Cr)2O3,而94%变形量样品表面形成的氧化物包括(Fe, Cr)2O3、MnCr2O4和Mn2O3。由此可见,63%变形处理未改变氧化膜的物相结构,而94%变形处理改变了氧化膜的物相结构,促进了含Mn氧化物的形成。

图4 不同变形量的冷旋锻9Cr2WVTa铁素体-马氏体钢经650℃空气氧化500 h后的XRD谱

Fig.4 XRD spectra of 9Cr2WVTa ferritic-martensitic steel after cold rotary-swaging deformation rates of 0, 63%, and 94% oxidized in air at 650oC for 500 h

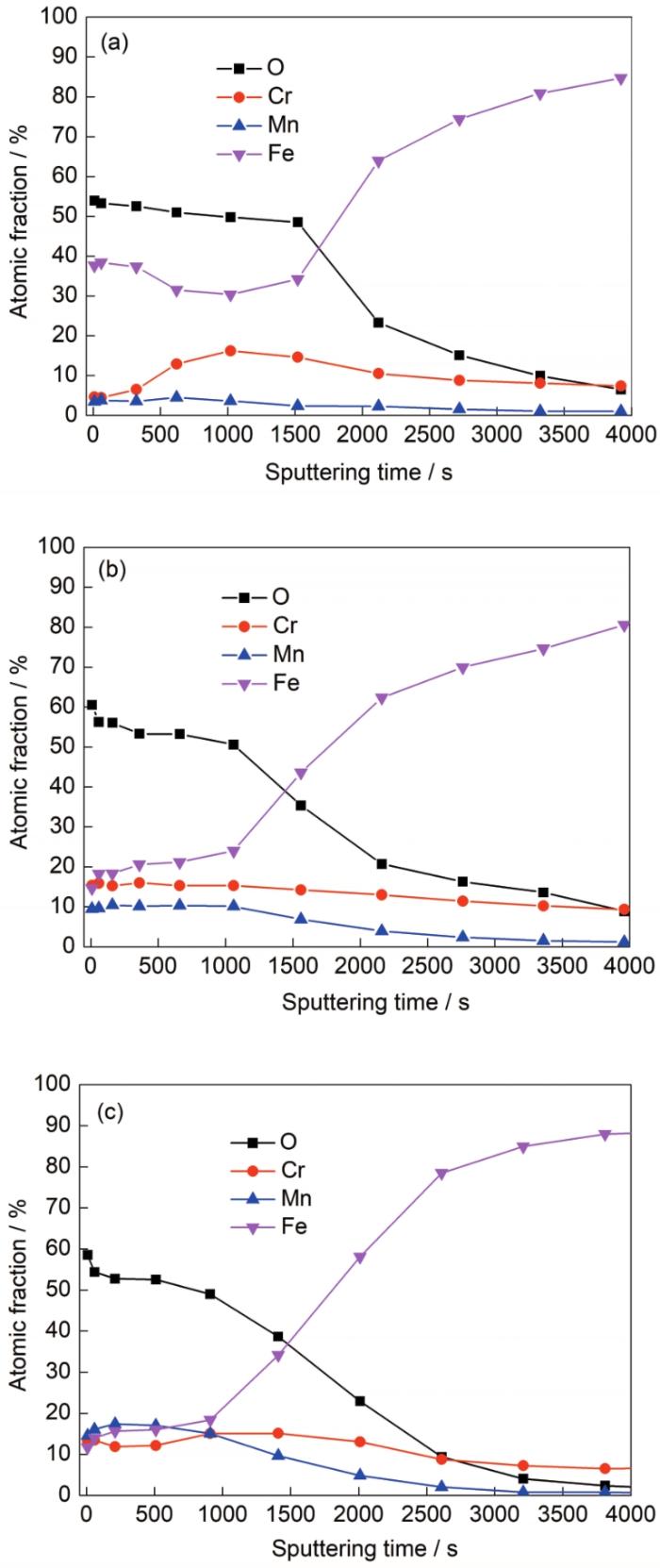

氧化膜致密性随氧化时间的延长而不断下降,650℃氧化20 h后,样品表面形成的氧化膜具有良好的致密性(图3)。采用XPS分析不同变形量的冷旋锻样品氧化20 h后氧化膜中元素含量随深度方向的变化,如图5所示。根据溅射时间和溅射速率测算出回火态样品、63%变形量样品和94%变形量样品表面形成氧化膜的厚度相当(约为200 nm)。然而,3种样品氧化膜中的元素含量存在显著差异。回火态样品氧化膜内层的Cr含量较高(约为16%,原子分数,下同),氧化膜外层的Cr含量较低(约为5%),氧化膜中的Mn含量<3% (图5a)。63%变形量样品氧化膜中的Cr含量约为15%,Mn含量约为10% (图5b)。94%变形量样品氧化膜中的Cr含量约为15%,Mn含量显著提高,最高可达17%左右(图5c)。对比分析可见,不同变形量样品氧化膜中的Cr含量基本一致,而Mn含量差异明显,塑性变形处理促进了氧化膜中Mn的富集。

图5 不同变形量的冷旋锻9Cr2WVTa铁素体-马氏体钢经650℃空气氧化20 h后氧化膜中元素含量随深度方向的变化

Fig.5 XPS depth profiles of 9Cr2WVTa ferritic-martensitic steels after cold rotary-swaging deformation rates of 0 (a), 63% (b), and 94% (c) oxidized in air at 650oC for 20 h

已有研究表明,通过预氧化处理在回火态铁素体-马氏体钢表面制备的氧化膜可在一定程度上降低LBE腐蚀速率,但预制备氧化膜的保护作用随时间延长而很快消失。Lillard等[8]发现,预制备氧化膜的HT-9铁素体-马氏体钢在200℃饱和氧LBE中腐蚀28 h后,金属离子会穿过预制备氧化膜,继续形成富Fe氧化膜。预制备氧化膜的9Cr2WVTa铁素体-马氏体钢在550℃饱和氧LBE中腐蚀500 h后的结果发现,预制备氧化膜已失去保护作用,表面形成的腐蚀层厚度可达12.8 μm[26]。材料表面预氧化处理对抗LBE腐蚀性能的影响作用与预制备氧化膜的致密性相关。不同塑性变形量样品在空气中的氧化膜形成过程表明,94%变形制备的超细晶样品表面形成了更加致密的氧化膜。选用650℃、20 h预氧化处理后的超细晶样品进行LBE腐蚀实验,研究预制备氧化膜在550℃饱和氧LBE中的腐蚀行为,并与对应的未预氧化处理样品进行了比较。

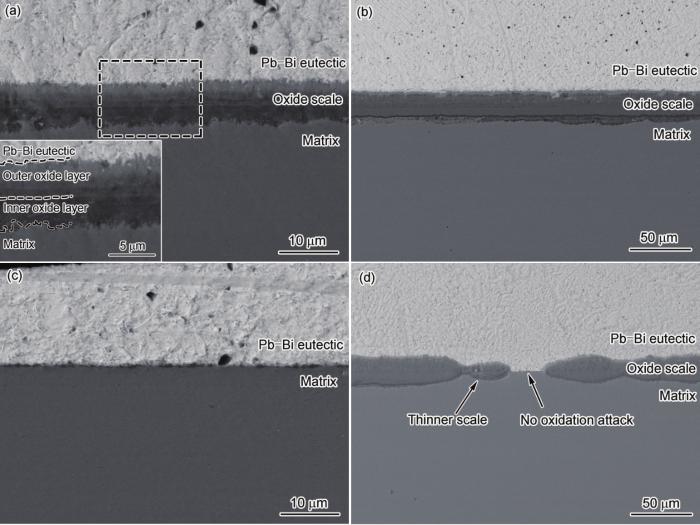

图6为未预氧化处理与预氧化处理的94%变形量样品经550℃饱和氧LBE腐蚀500和2000 h后氧化膜的截面形貌。未预氧化处理样品经LBE腐蚀500 h后表面形成氧化膜的厚度约为7.3 μm,氧化膜呈现双层结构(图6a)。腐蚀时间延长至2000 h后,氧化膜结构类似,厚度增加至27 μm左右(图6b)。相比之下,预制备氧化膜可有效抵挡LBE的侵蚀,预氧化处理样品经LBE腐蚀500 h后,样品表面未观察到明显的腐蚀层(图6c)。腐蚀时间延长至2000 h后,部分预制备氧化膜已无法阻止LBE的腐蚀,仍有部分预制备氧化膜有效阻止了LBE腐蚀(图6d)。腐蚀发生区域处形成的氧化膜同样呈现双层结构,氧化层的厚度约为20 μm,发生腐蚀与未发生腐蚀的过渡区域处形成了更薄的腐蚀层(图6d)。

图6 未预氧化处理与预氧化处理的94%变形量样品经550℃饱和氧LBE腐蚀500和2000 h后氧化膜截面形貌的BSE像

Fig.6 Back scattered electron (BSE) cross-sectional morphologies of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steels at deformation rate of 94% without (a, b) and with (c, d) pre-oxidation treatment after exposure for 500 h (a, c) and 2000 h (b, d) to stagnant oxygen-saturated LBE at 550oC (Inset in Fig.6a shows the high magnification image of oxide scale)

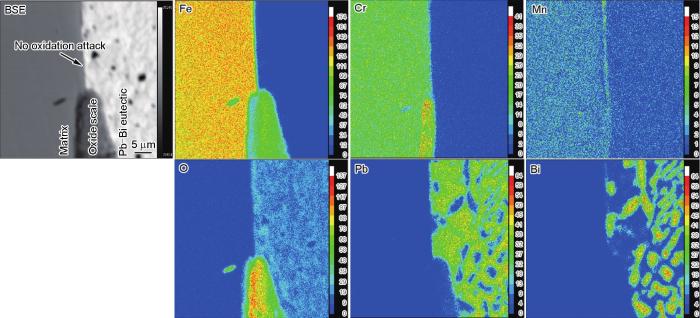

图7 预氧化处理的94%变形量样品经550℃饱和氧LBE腐蚀2000 h后氧化膜的EPMA元素分布

Fig.7 EPMA analyses of the cross section of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steel at deformation rate of 94% with pre-oxidation treatment after exposure for 2000 h to stagnant oxygen-saturated LBE at 550oC

空气中的氧化行为结果表明,冷旋锻变形量的增加可降低氧化增重速率,相比之下,63%变形处理使抗氧化性能略有提高,而94%变形处理样品的抗氧化性能更优异。氧化膜表面形貌和物相结构分析发现,63%变形处理样品的氧化物颗粒尺寸略有下降,形成氧化物仍主要为(Fe, Cr)2O3;94%变形处理样品的氧化物颗粒尺寸显著减小,且促进了含Mn氧化物(MnCr2O4和Mn2O3)的形成。

式中,f为晶界体积分数,DGB为晶界扩散系数,DL为晶格扩散系数。一般来说,DGB远大于DL。由

Mn在9Cr2WVTa铁素体-马氏体钢中通常被视为奥氏体稳定化元素,含量控制在0.5% (质量分数)左右,高温空气氧化后,冷旋锻样品表面氧化膜中却呈现出Mn的异常富集,超细晶样品氧化膜中Mn含量达到17% (原子分数)左右。氧化膜形成过程中,金属元素的向外扩散与氧的向内扩散同时发生,氧化膜中Mn的异常富集现象表明,塑性变形处理改变了Mn的扩散行为。Mn作为置换型溶质原子,其扩散为空位扩散机制,溶质原子通过跃迁至第一近邻空位来进行扩散。单个溶质原子跃迁至第一近邻空位的概率(p)与空位浓度(Cv)、溶质原子与空位的结合能(GB)以及温度(T)有关,可表示为[31]:

式中,kB为Boltzmann常数。bcc结构Fe中溶质原子与空位交互作用的第一原理计算结果表明,Mn与空位的结合能为0.15 eV,Cr与空位的结合能为0.05 eV[32]。在相同Cv和T的前提下,由

图8 不同变形量的冷旋锻9Cr2WVTa铁素体-马氏体钢(110)、(200)、(211)和(220)的XRD峰

Fig.8 XRD peaks of (110) (a), (200) (b), (211) (c), and (220) (d) of 9Cr2WVTa ferritic-martensitic steel after cold rotary-swaging deformation rates of 0, 63%, and 94%

综上,高温氧化过程中,冷旋锻变形处理加快了Cr和Mn元素的扩散速率,促进含Cr和Mn氧化物的形成,由氧化物的Ellingham-Richardson图可知Cr氧化物和Mn氧化物的稳定性优于Fe氧化物[34],改善了氧化膜的致密性,从而提高了抗高温氧化性能。对94%变形处理制备的超细晶样品来说,大幅度提高的空位浓度和位错密度使得Cr和Mn元素的扩散速率更快,同时超细晶样品中增加的晶界数量会提高元素的有效扩散系数和增加氧化物的形核位置。相较于Cr,Mn的异常快速扩散会促进富Mn氧化物(MnCr2O4和Mn2O3)的形成,而富Mn氧化物的Gibbs生成自由能低于Cr氧化物[35],稳定性好的富Mn氧化物显著提高了氧化膜的致密性。

饱和氧浓度条件下,9Cr2WVTa铁素体-马氏体钢在LBE中形成典型的双层氧化膜(图6a和b),目前普遍接受的氧化膜形成机制为“available space”模型[14~16]:铁离子由基体向外扩散与O反应生成Fe3O4外氧化层,铁离子的外扩散会在基体中产生空位,空位聚集而形成纳米孔洞;与此同时,O通过“纳米通道”快速扩散至孔洞处,与基体中的Fe和Cr反应而形成Fe-Cr尖晶石,直至孔洞被氧化物填满,此过程的不断进行而形成Fe-Cr尖晶石内氧化层。饱和氧LBE腐蚀过程中,Fe的外扩散是内氧化层和外氧化层生长的主要控制因素。500和2000 h腐蚀后外氧化层厚度与内氧化层厚度的比维持在1.2左右(图6a和b),也证实了内氧化层与外氧化层的生长密切相关。因此,抑制Fe的外扩散是提高LBE腐蚀性能的关键。

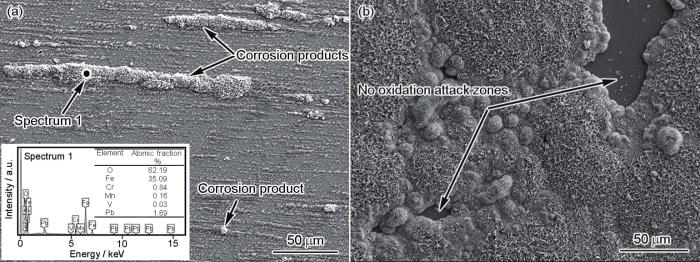

预氧化处理的94%变形量样品经LBE腐蚀500 h后,表面未产成腐蚀层,说明预氧化制备的致密氧化膜可有效阻止LBE的浸入,并抑制了Fe的外扩散(图6c)。腐蚀2000 h后,部分预制备氧化膜仍具有良好的保护性(图6d),元素分布结果表明表面致密的富Mn氧化膜仍可有效阻止LBE的侵蚀,以及抑制Fe的外扩散(图7箭头);而对于腐蚀发生的区域,预氧化处理制备的氧化膜已消失,发生Fe的外扩散和O的内扩散,形成了双层氧化膜。为分析预制备氧化膜破裂的原因,进一步观察了腐蚀层的表面形貌(图9)。腐蚀500 h后,表面局部区域的预制备氧化膜已发生破裂,可观察到LBE腐蚀产物(图9a);而腐蚀2000 h后,预制备氧化膜的破裂程度加剧,表面形成连续的腐蚀产物,仅有少量区域未观察到腐蚀产物(图9b)。EDS结果(图9a)显示,腐蚀产物为Fe3O4氧化物,说明腐蚀产物是由Fe的外扩散而形成。

图9 预氧化处理的94%变形量样品经550℃饱和氧LBE腐蚀500和2000 h后的表面SEM像

Fig.9 SEM surface morphologies of cold rotary-swaged 9Cr2WVTa ferritic-martensitic steel at deformation rate of 94% with pre-oxidation treatment after exposure for 500 h (a) and 2000 h (b) to stagnant oxygen-saturated LBE at 550oC (Inset in Fig.9a shows the EDS spectrum of the corrosion product)

预制备氧化膜与LBE接触过程中,由于合金元素在预制备氧化膜与LBE中的化学活度不同,导致氧化膜中的合金元素溶解于LBE中。不同合金元素在液态Pb中的溶解度不同,各元素的溶解度可表示为[36]:

式中,CFe、CCr和CMn分别为Fe、Cr和Mn在液态Pb中的溶解度。由式(

(1) 冷旋锻变形量的增加可提高样品的抗氧化性能,63%变形处理使抗氧化性能略有提高,94%变形处理可显著提高抗氧化性能。相较于回火态样品,63%变形处理样品形成氧化物仍主要为(Fe, Cr)2O3,只是氧化物颗粒尺寸略有下降;94%变形处理制备的超细晶样品中,不仅氧化物颗粒尺寸显著减小,而且促进了富Mn氧化物(MnCr2O4和Mn2O3)的形成。

(2) 冷旋锻变形处理提高了材料内部的空位浓度和位错密度,会加快元素的扩散速率,94%变形处理制备的超细晶样品中大幅度提高的空位浓度和位错密度以及增加的晶界数量,使得元素的扩散速率更快。计算表明Mn原子跃迁至第一近邻空位的概率是Cr原子的3.5倍,由此造成Mn的异常快速扩散,进而促进富Mn氧化物的形成,稳定性好的富Mn氧化物显著提高了氧化膜的致密性。

(3) 650℃空气中预氧化处理20 h后,94%变形处理制备的超细晶样品表面形成富Mn氧化膜,氧化膜具有良好的致密性。550℃饱和氧LBE腐蚀500 h后,预氧化制备氧化膜可有效阻止LBE的侵蚀,并抑制了Fe的外扩散。Mn在LBE中较高的溶解度会加快富Mn氧化膜的溶解,从而降低预制备氧化膜的致密性。随着Mn的不断溶解和LBE的持续侵蚀,预制备氧化膜最终发生破裂而失去保护作用,腐蚀2000 h后,表面形成了连续的腐蚀产物。

1 实验方法

2 实验结果

2.1 微观组织

图1

2.2 空气中氧化成膜特性

图2

图3

图4

图5

2.3 预氧化处理样品的LBE腐蚀行为

图6

图7

3 分析讨论

3.1 空气中氧化膜形成机制

图8

3.2 预氧化处理对LBE腐蚀行为的影响机制

图9

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号