分享:45钢块体超细晶棒材3D-SPD轧制法

1.

2.

3.

提出了一种基于斜轧原理的块体超细晶棒材剧烈塑性变形(SPD)成形法,称为3D-SPD法:利用特殊曲面锥形轧辊及导板,坯料从轧辊直径最大端咬入,采用超大送进角及径缩率等变形参数,构建了剧烈扭转压缩复合变形区,单位成形载荷为兆帕级,可实现块体等效应变大于6.5的SPD。建立了基于Oyane损伤准则的裂纹萌生控制模型,通过对不同变形条件下轧件心部损伤值的优化,有效抑制了Mannesmann效应(ME),避免了裂纹的萌生。理论及实验证明:当辊面锥角5°、送进角24°、径缩率50%、温度700℃、椭圆度系数1.02以及轧辊转速40 r/min时,采用单道次轧制方式,可将直径50 mm的45钢轧制为直径25 mm的超细晶棒材,平均晶粒尺寸从46 μm细化至约1 μm,屈服强度和抗拉强度分别提升46%和42%。

关键词:

超细晶/纳米晶材料由于其具有小尺寸效应、大量无序结构的晶界特征和优异的性能,备受关注。在其成形方法中,尤其以剧烈塑性变形(severe plastic deformation,SPD)技术[1]的研究成果较显著,被公认是最具工业化应用前景的方法。依据成形特点,主流的SPD技术包括等径角挤压(ECAP)、高压扭转(HPT)、累积叠轧(ARB)[2,3]、多向锻造(MF)和扭转挤压(TE)[4~6] 5种,以及依托上述技术衍生的数百种方法[7,8]。变形前后几何尺寸发生明显变化的(称变化型)主要包括HPT[9]、ARB、MF等,无明显改变的(称不变型)主要包括ECAP、TE、限定型HPT等。块体材料制备最具代表性方法为ECAP和HPT。

Segal等[10~14]最早提出了ECAP技术,源于此方法,Valiev等[15]制备了直径小于20 mm的亚微米级晶粒尺寸的铝合金。Vaughan等[16]利用ECAP技术,在950、1000和1050℃将25 mm × 25 mm × 150 mm的AF9628超强马氏体不锈钢平均晶粒尺寸,由31.7 μm分别细化至5.9、6.3和13.8 μm,最大细化程度约为81.4%。发展至今,由于坯料与模具之间的剧烈摩擦,成形载荷成为限制其制备大尺寸超细晶块体材料的关键[17]。

Bridgman[18]在1943年提出了依靠扭转变形细化晶粒的方法(HPT)。在成形体积及载荷方面,Edalati等[19]通过对直径10 mm、厚0.8 mm的纯Ti施加6 GPa单位压力,将平均晶粒尺寸细化至亚微米级。Fu等[20]对直径10 mm、厚2.3 mm的Ti-6Al-4V合金施加6 GPa单位压力,将平均晶粒尺寸细化至约100 nm。Todaka等[21]对直径10 mm、厚0.85 mm的铝合金施加5 GPa单位压力,将平均晶粒尺寸细化至500 nm。HPT除成形载荷大,成品厚度薄之外,还存在变形不均的现象,严重制约了其工业应用。

虽然SPD新方法层出不穷,但至今仍处于实验室研究阶段,未能实现真正意义的工业化应用。主要原因是:该方法一般在远离再结晶温度的低温下进行,以这种方式获得的大角度晶界的热稳定性显著下降;成形载荷巨大,有效变形区体积受限,现有成形设备一般不具备工业化大尺寸制品的超过几十吉帕单位压力的加载能力;变形不均匀性严重,致使晶粒尺度不均匀明显,相应性能降低。

关于45钢的轧制成形工艺:Park等[22]通过热模拟压缩实验,在600℃、变形率70%、应变速率10 s-1的条件下,将直径8 mm、长12 mm的45钢棒材压缩成形为平均晶粒尺寸接近1 μm的细晶;Liu等[23]通过11道次连续纵轧,在总径缩率((D0 - D1) / D0,其中D0及D1分别为轧前及轧后棒材直径) 82%、500℃条件下,将直径30 mm的45钢棒材轧制成形为直径5.4 mm、平均晶粒尺寸接近1 μm的细晶;Jia等[24]通过9道次连续纵轧,在720~760℃条件下,将直径30 mm的45钢棒材轧制成形为直径14 mm、平均晶粒尺寸约为4 μm的细晶。

本工作为获得45钢块体超细晶棒材,基于斜轧原理,提出了一种新的SPD成形方法,称为3D-SPD法。构建了用于棒材轧制的近单锥形剧烈扭转压缩复合变形区,以兆帕级单位成形载荷,实现了块体SPD。建立了基于Oyane损伤准则[25]的裂纹萌生控制模型,有效抑制了因Mannesmann效应(ME,通常指旋转压缩实心圆柱体时,受拉应力作用中心部位会产生孔腔的物理现象)的裂纹萌生。根据刚塑性有限元模拟法,优化了变形区形状及变形参数。利用自主研发的3D-SPD成形设备,采用单道次轧制法,成功制备了平均晶粒尺寸细化至约1 μm的棒材,其力学性能大幅提升。

本工作主要研究了3D-SPD法轧制中碳钢块体超细晶棒材的成形原理。首先对变形特点开展研究,系统分析了3D-SPD法与传统斜轧法及纵轧法的主要区别,基于刚塑性有限元原理,分别建立了上述不同成形方法的计算模型。其中3D-SPD法,以45钢为研究对象,建立了如图1所示的模型,坯料咬入变形区后,在三维空间旋出了由平均直径逐渐减小的近椭圆锥体形,逐渐演变为圆锥体形,再到圆柱体形的复杂扭转压缩复合变形区,做螺旋运动。

图1 3D-SPD有限元模型示意图

Fig.1 Schematics of 3D severe plastic deformation (3D-SPD) finite element model from views of front (a), left (b), and top (c) (n—roll speed, α—cone angle, β—feed angle, γ—cross angle, Vx—feeding direction)

为了深入解析3D-SPD法在棒材轧制上的应用,本工作还开展了以严苛抑制ME为轧制条件的研究,实现了杜绝棒材心部萌生裂纹、长大及形成孔腔的目标。

关于裂纹的表征基于Oyane损伤准则(

式中,D为材料断裂阈值,即损伤值;

基于该条件,并结合有限元分析,可计算任意塑性成形过程变形体内的损伤值,损伤值越大,其裂纹萌生的可能性越高。为此,结合有限元计算模型,分别建立了传统斜轧法与3D-SPD法的损伤值计算模型,通过对比分析明确了抑制ME的变形条件。

为确定满足超细晶棒材成形的变形参数,本工作开展了综合分析损伤、应变及变形温度的优化法,在保证棒材心部不裂的前提下,以应变大且分布均匀、变形温度合理且温差较小为目标,优选了最佳工艺参数,并利用自主研发的3D-SPD轧机成功制备了超细晶棒材。采用LWD300LT型光学显微镜(OM)进行组织观察,利用Instron3382电子万能材料试验机进行拉伸实验。

3D-SPD轧制法源于传统锥形辊斜轧法,但在以下几方面有特殊性。(1) 变形区形状:传统法变形区为近双锥形,常因有效利用ME而在用于穿孔无缝管,但也正因ME易诱发心部裂纹萌生,不用于棒材轧制,而是采用纵轧法轧制棒材;3D-SPD变形区为近单锥形,可实现径缩率超过50%的SPD (图2)。(2) 轧辊形状:传统法为双锥形;3D-SPD为近单锥形特殊曲面轧辊。(3) 轧制方向:传统法坯料从轧辊直径最小端咬入;3D-SPD从轧辊直径最大端咬入,随着接触变形区轧辊直径的逐渐减小,轧辊沿轧件前进方向的分速度逐渐降低,轧件前进受阻,可降低金属沿轴向的变形不均性,减弱轧件心部拉应力分布,弱化ME,防止诱发裂纹。(4) 变形参数:如表1所示,3D-SPD采用的辊面锥角α约为传统法[26]的2倍,可加倍提高直径压缩变形速率;送进角β为传统法的1.5~2倍,可明显增加轧件在变形区的螺距,减少反复交变变形次数,抑制ME,避免轧件心部裂纹的萌生;径缩率为传统法的3倍以上,传统法用于穿孔,外径变化不明显,而3D-SPD是可实现直径收缩的SPD;3D-SPD的椭圆度系数(导板距/辊距)更接近1.0,可显著限制横向宽展变形,减弱ME,抑制轧件心部裂纹的萌生。

图2 3D-SPD与传统斜轧法变形区对比图

Fig.2 Comparisons of deformation zones between 3D-SPD (a) and traditional cross-rolling (b)

表1 3D-SPD与传统斜轧法工艺参数[26]对比

Table 1

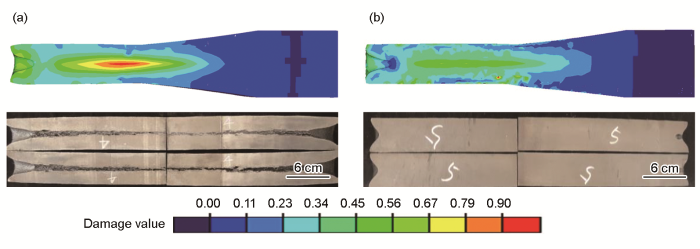

在保证总径缩率及开轧温度相同的前提下,对比分析了传统斜轧法与3D-SPD法的损伤值,其中过轧制线的纵剖轧件变形区内的计算结果示于图3。可见,在2种轧制法轧件心部的损伤值都最大,这与ME的影响规律一致。但3D-SPD法的损伤值约为0.45,明显低于传统斜轧法的损伤值(0.90),说明采用3D-SPD法可有效抑制ME,防止裂纹的萌生。并利用自主研发的传统斜轧及3D-SPD轧机进行了实验验证,传统斜轧棒材纵截面出现通体中心孔腔(图3a),而3D-SPD法轧制质量良好(图3b)。

图3 传统斜轧与3D-SPD制备的试样的损伤值计算结果及纵截面形貌

Fig.3 Calculated damage values (upper) and longitudinal section morphologies (lower) of samples fabricated by traditional cross rolling (a) and 3D-SPD (b)

目前碳钢棒材主要通过孔型热连轧成形,因高温动态再结晶等原因,难以累积剧烈塑性应变。文献[27]中给出了某产品的具体轧制规程表及孔型形状,其中某孔型轧制的坯料直径172 mm、轧辊直径850 mm、面缩率22.4%以及轧制温度940℃。依据此变形条件,本工作分别模拟了2种轧制法的轧制成形过程,其变形区出口横截面等效应变分布如图4所示。可见,传统纵轧的应变呈星状分布,最大应变出现在轧件与孔型接触面,其值约为0.75,中心部位的应变均约为0.5 (图4a);而3D-SPD法的表层应变为2.0以上,心部应变最小值均大于0.75,所以应变累积效果明显提升(图4b)。

图4 传统纵轧与3D-SPD等效应变对比

Fig.4 Comparisons of equivalent strain between traditional longitudinal rolling (a) and 3D-SPD (b)

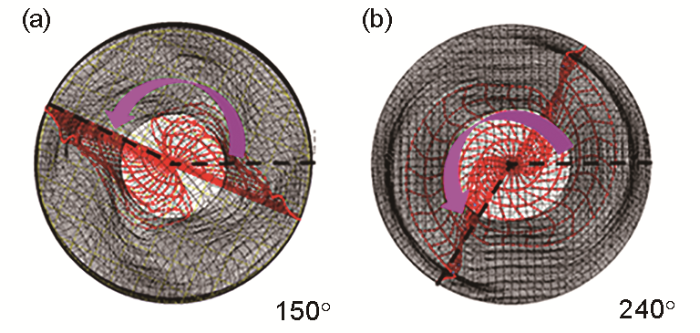

3D-SPD的剧烈塑性应变累积与剧烈扭转变形密切相关。假设用变形前后任意质点的扭转角表征扭转变形程度,图5a和b分别为传统斜轧与3D-SPD的扭转角对比。3D-SPD的扭转角为240°,远大于传统斜轧的150°,可见,3D-SPD的扭转变形剧烈。

图5 传统斜轧与3D-SPD扭转角对比

Fig.5 Comparisons of torsion angles between traditional cross rolling (a) and 3D-SPD (b)

为证实3D-SPD的成形载荷低,提取了与图4对应的传统纵轧法及3D-SPD的轧制负荷,如图6所示。传统纵轧法的轧制压力及轧制力矩分别约为4734 kN和370 kN·m,与对应文献[27]中的实际值相对误差在1%以内,因此,本工作建立的计算模型可以实现对成形载荷的精准预测。3D-SPD的轧制压力及轧制力矩分别为2071 kN和185 kN·m,与传统纵轧法相比,分别降低了56.3%和50%。

图6 传统纵轧与3D-SPD轧制负荷对比

Fig.6 Comparisons of forces (a) and torques (b) between traditional longitudinal rolling and 3D-SPD

史喜帅[28]利用有限元模拟技术分析了6道次孔型连续纵轧法,将坯料直径28 mm、面缩率78%及开轧温度500℃,轧制为直径13 mm的棒材,累积等效应变达到4.5,预测可将轧后晶粒尺寸细化至1 μm。Valiev等[29]指出,当等效应变超过6.0时,晶粒尺寸将可能细化至超细晶状态。

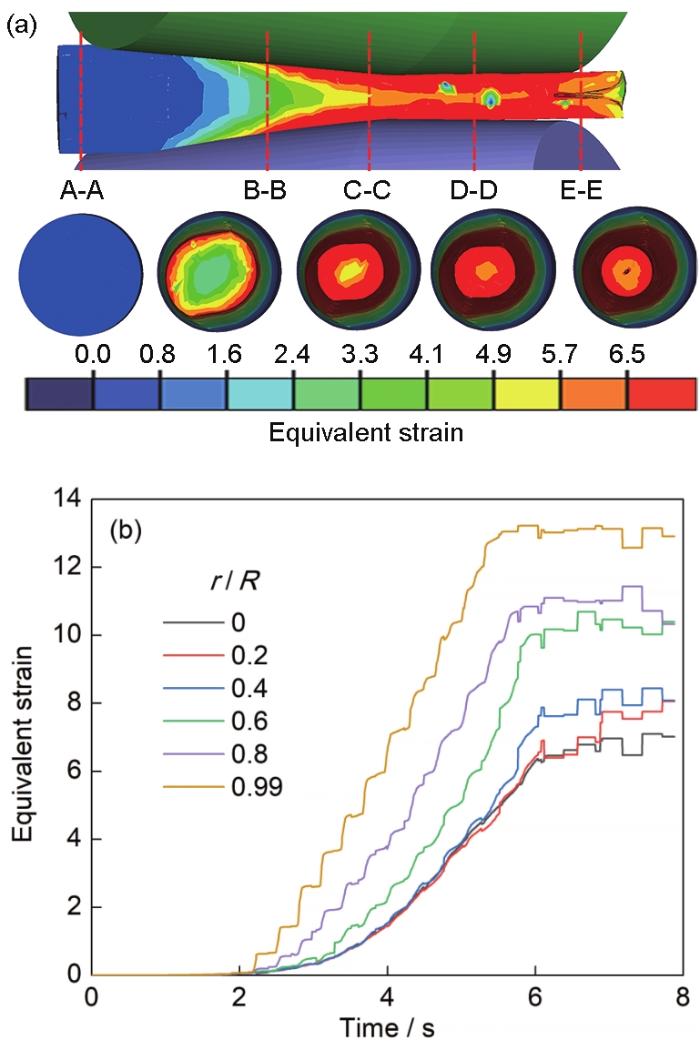

本工作采用建立的有限元计算模型,将坯料直径50 mm、面缩率75%及开轧温度700℃,单道次3D-SPD为直径25 mm的棒材,其等效应变分布如图7a所示。从轧件中心到表面选取6个追踪点(对应的r / R分别为0、0.2、0.4、0.6、0.8及0.99,R表示轧件半径,r表示追踪点与轧制线之间的距离),其等效应变随时间的变化如图7b所示。

图7 3D-SPD等效应变及等效应变随时间的变化

Fig.7 Equivalent strains in 3D-SPD process (a) and changes of equivalent strain with time (b) (r—distance between tracking point and rolling line, R—bar radius)

在3D-SPD成形过程中,表层金属在轧辊压力作用下首先产生塑性变形,并随变形程度增大逐渐向心部渗透,沿轧件径向等效应变呈“U”型分布;沿轧件轴向,应变随变形程度的增大而逐渐增大。轧件表层应变最大(约为13.0),心部应变最小(大于6.5)。轧件即将离开变形区时,从内到外应变分布均匀。因此,该工艺条件下的单道次3D-SPD成形可预期将晶粒尺寸细化至超细晶状态。

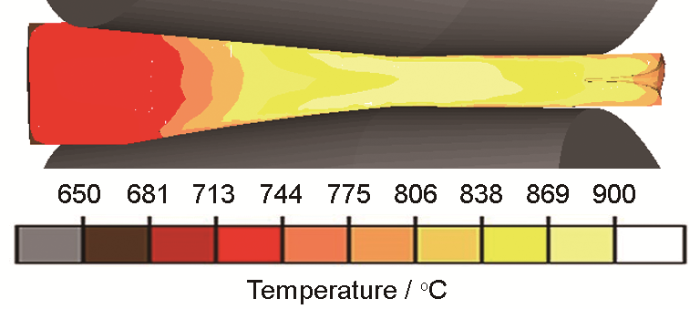

对应图7变形过程的温度场分布如图8所示(考虑棒材头部100~200 mm一般切除)。沿轧件轴向,温度与应变分布呈相似的“U”型分布规律,随变形程度增大,温升逐渐增大,在变形热、摩擦热和热传导的共同作用下,轧件在r / R = 0.8位置处的温升最大。当轧件即将离开变形区时,温度最高到802℃,温差约60℃。

图8 3D-SPD温度分布

Fig.8 Distribution of temperature in 3D-SPD process

因成形载荷的大小对3D-SPD法能否应用于工业化生产起着至关重要的作用,因此,本工作进行了进一步分析。提取了对应图7稳态轧制过程中单支轧辊的轧制力,约为570 kN,并测得棒材与轧辊的接触面积在ZOX平面(图1)上的投影约880 mm2,得出单位轧制压力约为647.7 MPa,相较于其他SPD方法,如文献[21]中提及的通过施加5 GPa单位压力才能制备出厚0.85 mm薄膜状铝合金的HPT方法,3D-SPD法仅仅需要兆帕级的单位压力就有望制备出超细晶晶粒尺寸的棒材,可见,3D-SPD法有着巨大的工业化生产应用潜力。

本工作最终优选了对应图7及8的变形参数:送进角24°、辗轧角15°、辊面锥角5°、径缩率50%、椭圆度系数1.02、温度700℃以及轧辊转速40 r/min。

基于上述3D-SPD轧制原理,本工作自主研发的试验轧机如图9a所示,轧辊最大直径422 mm,电机总功率220 kW,可实现径缩率40%~60%。采用上述优化的工艺参数进行了实验验证,经3D-SPD变形后的45钢棒材,表面质量和尺寸均匀性均良好,不存在表观折叠、裂纹等质量缺陷,如图9b所示。

图9 自制3D-SPD试验机及轧后45钢棒材

Fig.9 Homemade 3D-SPD testing machine (a) and 45 steel bars after rolling (b)

图10所示为45钢轧前及轧后+水淬的显微组织的OM像。由图可得,初始棒材坯料的平均晶粒尺寸约为46 μm,轧后棒材平均晶粒尺寸约为1 μm,晶粒细化显著,细化程度约至1/50。

图10 45钢轧制前后的显微组织

Fig.10 Microstructures of 45 steel before (a) and after (b) rolling

从3D-SPD轧制前后棒材上,分别在中间位置按照国标要求制备了拉伸试样,其拉伸应力-应变曲线如图11所示。在恒应变速率下,测得原始坯料屈服强度为324.45 MPa,抗拉强度为609.19 MPa,延伸率为22.6%;经3D-SPD后,试样屈服强度和抗拉强度分别达到475和862 MPa,延伸率17.1%。屈服强度和抗拉强度分别提升46%和42%,均有显著升高;延伸率降低5.5%,损失较小。

图11 45钢轧制前后的拉伸应力-应变曲线

Fig.11 Stress-strain curves of 45 steel before and after rolling (The inset shows the specific fracture position of the sample before and after rolling)

(1) 提出了一种SPD成形方法,称为 3D-SPD法。基于斜轧原理,利用特殊曲面锥形轧辊及导板,并由辊径大端进料,采用超大送进角,实现了单道次径缩率50%以上的剧烈扭转压缩复合变形,用于成形块体超细晶棒材。

(2) 确定了基于Oyane准则的3D-SPD损伤预测模型,构建了能严格抑制ME的变形区,实现了对棒材内部裂纹萌生现象的控制,建立了超细晶棒材成形的前提条件。

(3) 基于剧烈扭转压缩复合变形,3D-SPD法的等效应变累积效果显著,单道次轧制成形超细晶棒材,单位压力仅需兆帕级,其工业化生产可能性大幅提升。

(4) 采用送进角24°、辗轧角15°、辊面锥角5°、径缩率50%、椭圆度系数1.02、温度700℃以及轧辊转速40 r/min等变形参数,成功制备了直径25 mm的、晶粒尺寸由46 μm细化至1 μm的45钢块体超细晶棒材,轧后屈服强度提升46%,抗拉强度提升42%,且塑性损失较小。

1 模型与方法

图1

2 结果及讨论

2.1 3D-SPD变形特点

图2

Process

α / (°)

β / (°)

Reduction rate / %

Ovality factor

3D-SPD

4-6

20-24

35-55

1.02-1.05

Traditional cross-rolling[26]

1-3

8-15

±5-10

1.10-1.20

2.2 严苛抑制ME的变形条件

图3

2.3 累积剧烈塑性应变

图4

图5

2.4 低成形载荷

图6

2.5 3D-SPD超细晶成形工艺参数优化

图7

图8

2.6 超细晶棒材制备

图9

图10

图11

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号