分享:Ag元素添加对Cu-Zr-Al基金属玻璃纳米压痕行为的影响

采用铜模吸铸法制备得到不同Ag含量的Cu45Zr45Al10-xAgx (x = 1、2、3、5,原子分数,%)金属玻璃。利用纳米压痕技术系统地探讨了Ag元素添加对Cu-Zr-Al基金属玻璃纳米塑性变形行为的影响。借助经验方程拟合纳米压痕蠕变曲线求得应变速率敏感指数(m),进而计算出蠕变过程中的剪切转变区体积(Ω)。通过Kohlrausch-Williams-Watts方程拟合蠕变深度曲线,分析蠕变过程中的弛豫行为。结果表明,Ag含量增加导致KWW方程的扩展指数(β)增加。与此同时,Cu-Zr-Al基金属玻璃的硬度随微量Ag元素含量的增加而提高,并且在维持高硬度的基础上提高了塑性。本工作为理解金属玻璃热稳定性与力学性能的相关性奠定了基础。

关键词:

金属玻璃又称非晶合金,是一种新型亚稳态合金材料,因其微观结构长程无序而具有优异的物理、化学、力学性能及超高的热力学稳定性[1,2]。由于金属玻璃兼具固态和液态的特征,在工程和结构材料领域受到了广泛关注。其中锆基金属玻璃已成功应用在美国、日本和中国的工业和军事领域[3]。1960年Klement等[4]通过快速凝固方法,在冷却速率高达105~106 K/s[5]的条件下首次得到了二元Au75Si25非晶合金。较快的冷却速率是合金液体能否形成玻璃态的关键,它决定了金属玻璃的形成尺寸,进而影响着大块金属玻璃的应用。通常,添加微量元素可以调控合金材料的非晶形成能力[6,7]以此调控合金的性能[8,9]。研究[10,11]表明,添加微量Al元素可以提高Cu50Zr50二元金属玻璃非晶形成能力以及力学性能(如塑性、屈服强度、Young's模量等)。分子动力学模拟(molecular dynamics)发现Al元素的添加增加了锆基金属玻璃的二十面体原子团簇含量,降低了体系的结晶程度[8,10,11],从而提高了锆基金属玻璃非晶形成能力。另外,Ag元素的增加可以微弱地提高Cu-Zr基金属玻璃的压缩塑性[12~14]。对于Cu-Zr-Ag-Al四元金属玻璃,同时增加Ag和Al元素,其断裂强度可达1560~1820 MPa,压缩塑性可达0.3%~7.4%[15,16],即微量元素的添加可以在维持金属玻璃断裂强度的基础上提高压缩塑性。由此可见,微量元素可以改变金属玻璃体系的微观结构,进而影响合金材料的宏观性能。

纳米压痕技术一般被用来研究金属玻璃纳米尺度的变形行为[17,18]。Liu等[19]通过射频磁控溅射技术在单晶Si基板上制备出微米级厚度的锆基金属玻璃涂层,利用纳米压痕技术研究其变形行为。当压痕深度大于或等于涂层厚度时,涂层界面会阻止剪切带扩展并促进剪切带增殖,从而提高材料延展性。Yang等[20]利用配有球形压头的纳米压痕方法研究了金属玻璃的结构不均匀性与弹性变形的关系,实验结果表明,金属玻璃在原子尺度上由“软”相和“硬”相组成,这种不均匀结构使得金属玻璃在室温下呈现出非弹性变形行为。Yoo等[21]通过纳米压痕蠕变实验研究了Cu-Zr二元金属玻璃在室温下的变形,结果表明金属玻璃蠕变行为受内部条件(初始自由体积量)和外部条件(压痕加载速率)的共同影响。Burgess等[22]通过纳米压痕手段研究了Zr57Ti5Cu20-Ni8Al10大块金属玻璃随载荷增加过程中剪切带扩展的变化,结果表明随着压痕载荷的增加,硬度和模量都会下降。本工作借助纳米压痕实验手段,系统地研究了微量Ag元素添加对Cu45Zr45Al10-xAgx (x = 1、2、3、5,原子分数,%,下同)体系金属玻璃蠕变行为的影响,分析了体系内部的蠕变行为对加载速率的依赖性,为金属玻璃的热稳定性和塑性起源与微观原子结构的关联性研究奠定理论基础。

将纯度大于99.95%的Zr、Cu、Al和Ag原料按照原子组分为Cu45Zr45Al10-xAgx (x = 1、2、3、5)配制,采用真空电弧炉在高纯Ar气保护中熔炼成母合金锭,多次熔炼后吸入铜模,制备出尺寸为2 mm × 30 mm × 1 mm的板状样品。

采用Diamond差示扫描量热仪(DSC)进行热力学表征。所有样品通过线切割切成15 mg的小块,并将切好的样品放入Al2O3坩埚中。采用高纯N2保护,将样品从室温加热至770 K,升温速率为20 K/min,研究微量Ag元素添加对金属玻璃热力学参数的影响。

采用DMAX-2500/PC X射线衍射仪(XRD,CuKα射线)对所有样品进行结构表征,最大功率为18 kW,工作电压40 V,扫描角度20°~80°,扫描速率4°/min。

采用配有Berkovich压头的Hysitron Triboindenter纳米压痕分析仪研究纳米尺度的力学性能,该设备的位移分辨率和载荷分辨率分别为1 nm和1 μN。所有实验均采用载荷控制模式,最大载荷为8 mN,普通测试保载时间为5 s,蠕变测试保载时间为40 s,选用0.5、1、10 和50 mN/s 4种加载速率。所有样品镶嵌并抛光,测试前将设备的热漂值控制在0.05 nm/s以内,为了减少样品表面应力状态、粗糙度等对结果的影响,对不同条件的样品进行6次测试,以得到可靠实验数据。

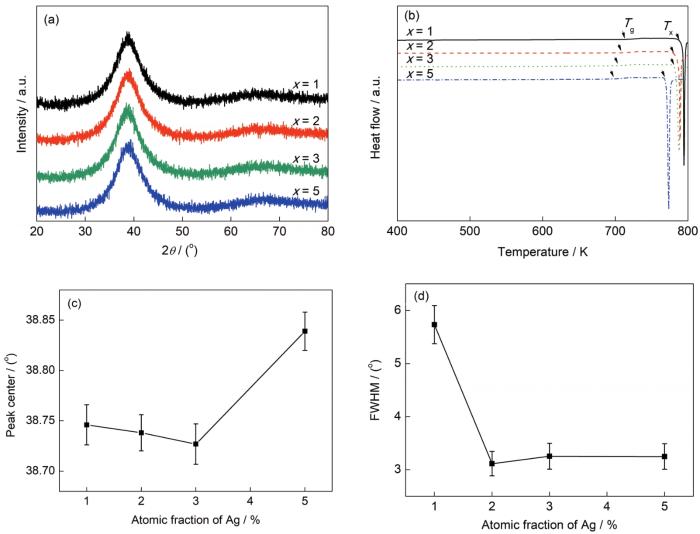

图1a和b分别为不同Ag含量Cu-Zr-Al基金属玻璃的XRD谱和DSC曲线。从图1a可见,曲线在38°附近出现非晶漫散峰,在69°附近出现峰强较弱的第二非晶漫散峰,说明所有样品的微观结构呈非晶态。使用pseudo-Voigt方法对XRD曲线第一最强峰进行拟合,得到峰位以及半高宽的变化规律,分别如图1c和d所示。可以看出,随着微量元素Ag含量增加,非晶漫散峰峰位向低角度方向移动,当Ag含量达到3%时,衍射角移至最小值,之后随Ag含量的增加而大幅度向高角度移动,说明Ag含量添加到5%时原子间距发生了收缩[23]。非晶漫散峰半高宽随Ag含量增加至2%时,急剧降低,之后,虽然Ag含量升高至5%,但半高宽趋于稳定,说明原子结构随Ag含量增加更有序,体系能量更低。图1b使用切线法得到样品的玻璃转变温度(Tg)和晶化开始温度(Tx)。可见,随着Ag含量增加,玻璃转变温度分别为713、709、705和695 K,晶化开始温度分别为790、787、782和770 K,即玻璃转变温度与晶化开始温度随微量元素Ag含量增加而降低。

图1 不同Ag含量Cu45Zr45Al10-xAgx金属玻璃的XRD谱、DSC曲线,以及使用pseudo-Voigt拟合得到的第一峰峰位以及半高宽

Fig.1 XRD spectra (a) and DSC curves (b) of Cu45Zr45Al10-xAgx metallic glasses, the peak center (c) and the full width at half maximum (FWHM) (d) of the first peak with pseudo-Voigt fitting (Tg—glass transition temperature, Tx—crystallization temperature)

金属玻璃的蠕变受应力、温度以及热历史等多重因素的影响,当体系受到外界力或热的变化,原子会发生局部重排,结构趋向于更致密状态[24]。本工作关注恒定应力作用下的结构弛豫过程,分析Ag元素添加对体系内部微结构的影响以及蠕变行为对应变速率的依赖性。

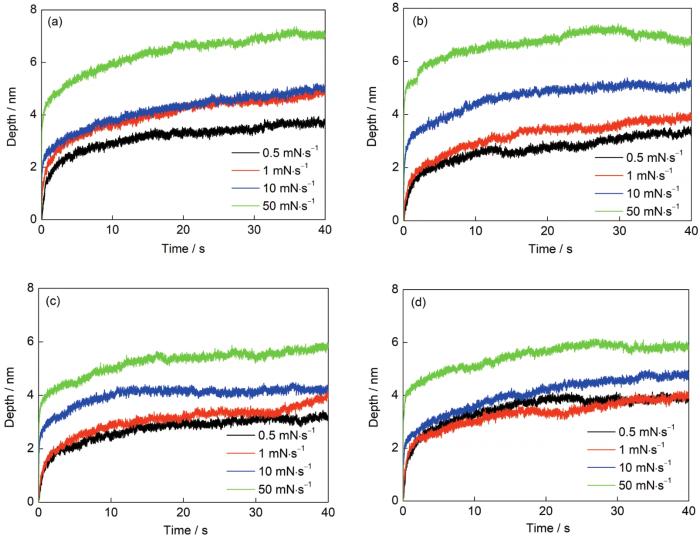

图2为不同Ag含量Cu45Zr45Al10-xAgx金属玻璃在不同加载速率下,保载时间40 s后得到的载荷-位移曲线。可见,完全卸载应力之后压痕深度没有回到起始点,说明蠕变过程中发生了塑性变形,并且Ag含量为5%时蠕变抗性更好,金属玻璃硬度提高。

图2 不同Ag含量Cu45Zr45Al10-xAgx金属玻璃在不同加载速率下的载荷-位移曲线

(a) x = 1 (b) x = 2 (c) x = 3 (d) x = 5

Fig.2 Load vs depth curves of Cu45Zr45Al10-xAgx metallic glasses at different loading rates

图3 不同Ag含量Cu45Zr45Al10-xAgx金属玻璃在不同加载速率下的蠕变曲线

(a) x = 1 (b) x = 2 (c) x = 3 (d) x = 5

Fig.3 Creep depth vs time curves of Cu45Zr45Al10-xAgx metallic glass at different loading rates

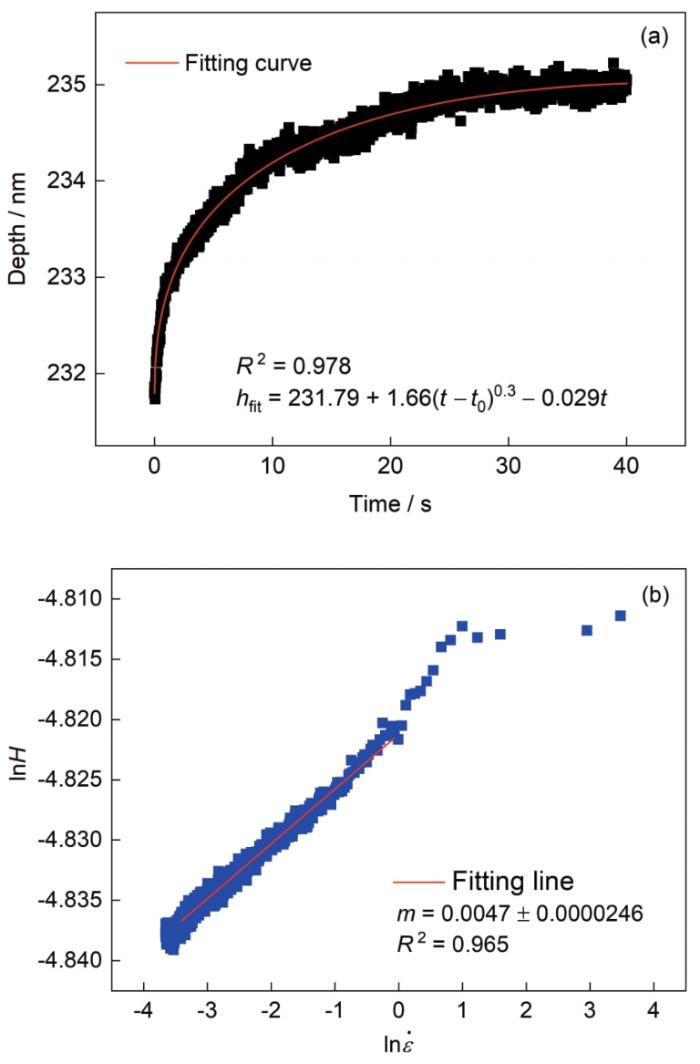

图4 x = 1时Cu45Zr45Al10-xAgx金属玻璃在0.5 mN/s加载速率下的蠕变深度与时间关系图(用式(1)拟合)和应变速率敏感指数(m)

Fig.4 Creep depth vs time curve fitting with the Eq.(1) (a) and strain rate sensitivity coefficient m (b) of Cu45Zr45Al10-xAgx metallic glass with x = 1 at a loading rate of 0.5 mN/s (R2—coefficient of determination, t—creep time, t0—initial time of creep, hfit—fitting function of creep depth, H—hardness)

式中,h和t分别为蠕变过程中的蠕变深度和蠕变时间;h0和t0分别为蠕变初始阶段位移和时间;a、b、k是拟合常数。根据Johnson和Samwer[25]提出的塑性变形模型,蠕变过程中硬度(H)和应变速率(

式中,m为应变速率敏感指数,C为常数。应变速率与瞬时压入深度(

压头与样品接触面积(A)可以表示为:A = πr2 = π(2Rh - h2),其中r为接触圆半径,R为压头半径。H与A的关系为:

式中,P为压入最大载荷。由式(

根据Johnson和Samwer[25]提出的协同剪切模型,本工作估算了剪切转变区体积。该模型剪切转变区激活能(W)可以通过下式计算:

式中,α ≈ 1/4,ξ ≈ 3[26];G0和τc分别为金属玻璃在0 K温度下的剪切模量和临界剪切强度;τ为临界剪切应力;γc为平均弹性极限;Ω为剪切转变区体积。

式中,γc ≈ 0.027,τc / G0 = 0.036,τ / τc ≈ 0.679[26];ΔV*为热激活体积;τ ≈

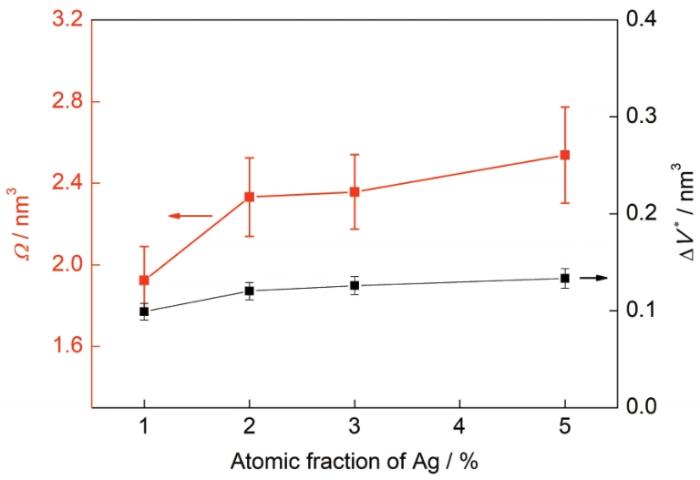

计算所得Ω如图5所示。可见,Ag含量越多Ω越大。研究[29]表明,Ω越大,局部流动单元容易被激活。塑性变形中的大尺寸流动单元会产生较大的内部应力集中,从而容易发生热激活。金属玻璃的塑性变形是通过多重剪切带扩展实现的,该过程往往体现在曲线上的锯齿现象,这种情况是由自由体积累积机制控制[29]所导致的剪切带不稳定造成的。而剪切带的初始形成是由多个剪切转变区连通所导致,剪切转变区体积大更容易形成剪切带从而提高金属玻璃体系的塑性[30,31]。结合纳米压痕硬度测试,随着Ag含量增量,硬度分别为(7.7 ± 0.1)、(7.6 ± 0.2)、(7.7 ± 0.2)和(7.8 ± 0.1) GPa,说明Ag含量为5%的Cu-Zr-Al基金属玻璃体系在维持高硬度的基础上提高了该Cu-Zr-Al基金属玻璃体系的塑性。

图5 剪切转变区体积(Ω)和激活体积(ΔV*)随Ag含量增加的变化

Fig.5 Evolutions of

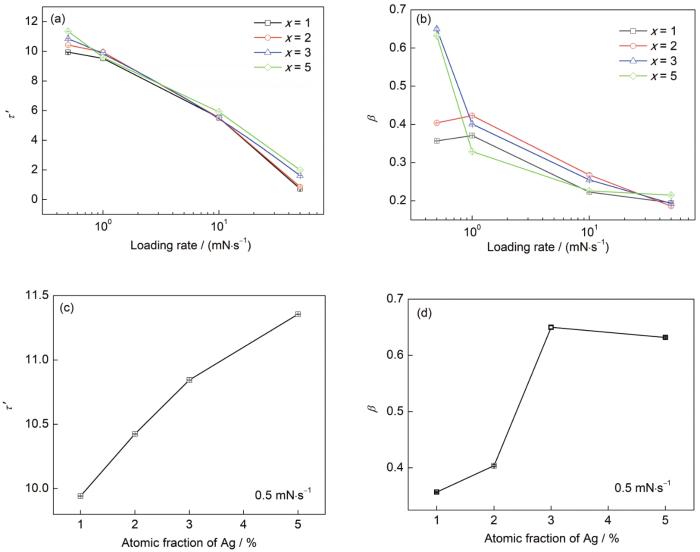

式中,τ'为塑性延迟特征弛豫时间;β为扩展指数,代表在变形过程中与指数关系的偏差。图7a和b分别显示了τ'和β与加载速率的关系。可以看出,随着加载速率增加τ'降低,说明Ag含量越大金属玻璃在蠕变过程中越快达到平衡状态[32]。另一方面,β随着加载速率增加而降低,这说明在加载速率变大时,变形过程中蠕变深度逐渐变大,剪切转变区激活能分布变得更宽、更不均匀。图7c和d显示了τ'和β与Ag含量添加关系。当加载速率为0.5 mN/s时,随着Ag含量增加,τ'与β增大。变形过程中剪切转变区内原子流动性降低会导致蠕变深度减少。金属玻璃的硬度提高是因为其体系内部变形单元少而引起剪切转变区的协同运动能力降低。β增加表明剪切转变区集体运动趋势降低,导致金属玻璃在Ag含量增加之后变硬[27]。

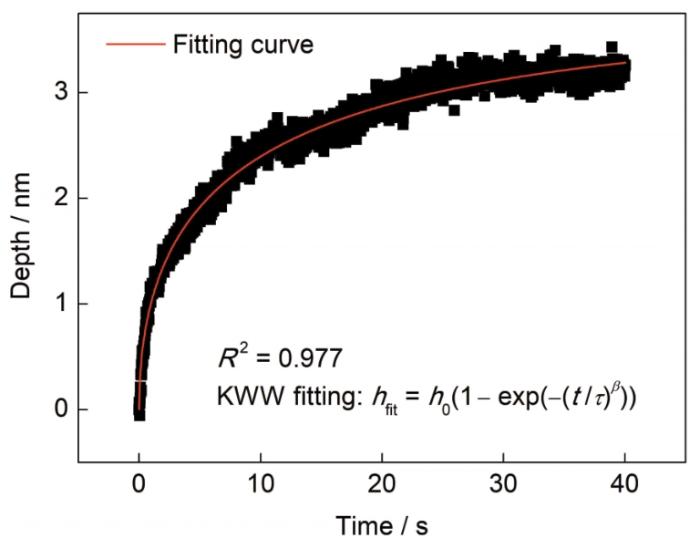

图6 x = 1时Cu45Zr45Al10-xAgx金属玻璃在0.5 mN/s加载速率下的蠕变深度与时间关系曲线(用式(9)拟合)

Fig.6 Creep depth vs time curve of Cu45Zr45Al10-xAgx metallic glass with x = 1 fitting with Eq.(9) (h0—initial creep depth, τ'—relaxation time, β—stretch exponent)

图7 特征弛豫时间(τ')和扩展指数(β)与加载速率的关系,以及τ'和β与Ag含量的关系

Fig.7 Relationship between τ' (a) and β (b) with the loading rate, and relationship between τ' (c) and β (d) with Ag content

(1) 采用铜模吸铸法制备得到不同Ag含量的Cu45Zr45Al10-xAgx (x = 1、2、3、5)金属玻璃,发现随着Ag含量的增加,XRD曲线的最强峰峰位向右偏移且半高宽变小,表明Ag元素的微量添加提高了该金属玻璃体系的有序度。通过DSC分析发现,随着Ag含量增加,该金属玻璃的玻璃转变温度不断降低。

(2) 利用经验方程拟合纳米压痕蠕变曲线,计算求得应变速率敏感指数(m)的变化。结果表明,当Ag含量为5%时,m最小,表明此金属玻璃的蠕变抗性最大。该体系的蠕变行为对加载速率有着依赖性,加载速率越快蠕变抗性越差。

(3) 利用KWW方程拟合蠕变深度曲线得到随着Ag含量增加,特征弛豫时间(τ')变慢,扩展指数(β)增加;且通过计算求得剪切转变区体积(Ω)随着Ag含量的增加不断变大。结果表明Ag含量为5%的Cu-Zr-Al基金属玻璃体系,在维持高硬度的基础上提高了塑性。

1 实验方法

2 Ag添加对微观结构和热力学参数的影响

图1

3 纳米压痕蠕变行为

3.1 Ag添加对应变速率敏感性的影响

图2

图3

图4

3.2 Ag添加对剪切转变区体积的影响

图5

3.3 Ag添加对蠕变过程弛豫的影响

图6

图7

4 总结

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号