分享:高钨镍基高温合金K416B富W相的析出行为

1.

2.

3.

研究了K416B合金中富W相的析出行为与合金浇注温度和凝固速率的关系。结果表明,在相同冷却速率下,合金的浇注温度由1500℃降低到1450℃时,晶粒尺寸明显减小。在不同浇注温度下,合金中均有块状α-W相在残余共晶中析出,α-W相形貌差别不大。合金的残余共晶中存在大尺寸的M6C相,而残余共晶的边缘处有小尺寸的M6C相。高凝固速率时,合金中富W相数量减少、尺寸减小,表明富W相析出受到明显抑制。对于铸造高钨镍基高温合金,选择合适的浇注温度以及保温体系加快凝固初期的冷却速率,可以控制富W相的析出和转变,从而优化合金性能。

关键词:

镍基高温合金因其优异的高温力学性能、抗氧化腐蚀性能,被广泛应用于先进航空发动机的热端部件[1~4]。随着先进航空发动机的发展,要求发动机热端使用的材料具有高的承温承载能力,以满足更高的经济性、可靠性和安全性的要求[5]。通过向合金中添加大量的固溶强化元素(W、Mo、Re等)和沉淀强化元素(Al、Ti和Ta等)可以显著提高合金的高温强度[6]。此外,合金中还存在着碳化物等强化相,进一步强化合金。碳化物作为镍基高温合金中重要的析出相,在高温下仍能保持一定的高温强度,对合金高温性能起着重要作用[7~10]。元素W除了固溶强化以外,在基体中还与C原子结合形成不同类型的碳化物,对位错的运动产生阻碍作用,从而提高合金的性能[11]。因此,国内外已研制了多种高W含量的高温合金[12~15],这些合金的高温性能和抗氧化性能十分优异,被认为是制备航空发动机叶片的关键材料[16,17]。

K416B合金作为一种典型的高钨合金,其W含量(质量分数,下同)最高可达16.5%[18],是目前已有高温合金中W含量最高的合金。本课题组前期研究[19]表明,W元素的凝固偏析系数较大,容易发生宏观偏析,造成合金中的成分和组织不均匀的现象。由于W元素扩散系数低,很难通过后期热处理的方法来消除W的偏析。同时,由于合金中W含量过高,富W相(α-W)通常会在合金凝固过程中以树枝形貌析出,偏聚于枝晶干和枝晶间的部位。析出的α-W会消耗基体中大量的W元素,使合金的固溶强化能力降低[20]。除α-W以外,另一种富W相为初生的M6C碳化物,其尺寸较大且为脆性相,在持久实验过程中M6C会成为裂纹源,同时还会成为裂纹扩展路径,加速合金的断裂[21]。

以往对于高钨镍基高温合金中的富W相(α-W)的报道主要集中在W含量对其形成的影响[22]以及富W相对合金性能的作用方面[23~25]。然而,对于合金制备的工艺过程,如浇注温度、冷却速率等参数对富W相形成影响的报道相对较少。明确高钨镍基铸造高温合金中富W相的析出规律,并对富W相进行调控,可以有效改善合金的性能。本工作以高钨镍基铸造高温合金K416B为研究对象,通过调整浇注温度(1550、1500和1450℃)和保温体系(埋砂冷却、单壳冷却等),系统研究了浇注温度以及冷却速率对K416B合金中富W相析出行为的影响。

K416B高温合金的主要化学成分(质量分数,%)为:C 0.13,Cr 5.0,Co 7.0,Al 5.9,W 16.3,Ti 1.0,Nb 2.0,Hf 1.1,Zr 0.01,B 0.01,Ni余量。采用VIM-F25型10 kg真空感应炉熔炼制备5组成分相同的K416B合金锭,并通过二次重熔的方法浇铸成等轴晶试棒。其中3组试棒的浇注温度分别为1550、1500和1450℃,合金液直接浇铸到单一模壳中;另外2组合金的浇注温度为1550℃,分别采用厚壳埋砂和单壳的方式控制冷却速率。

用线切割切取等轴晶试棒的纵向截面,经机械研磨、抛光后,用化学腐蚀液(20 g CuSO4+5 mL H2SO4+100 mL HCl+80 mL H2O)进行腐蚀,并用CanoScan 8800F扫描仪对腐蚀后的样品进行扫描,获得试棒纵截面晶粒形貌图片,再用Image-Pro软件对平均晶粒尺寸进行量化统计。切取直径3 mm、高2 mm的小块,利用STA449F3超高温综合热分析仪进行差式扫描量热(DSC)检测,得到K416B合金典型的转变温度。同时,在合金试棒中间段沿横截面切取6 mm高的样品,经机械研磨、抛光后进行组织分析,利用TESCAN MIR及S-3400N扫描电子显微镜(SEM)观察不同浇注温度和冷却速率下合金中的富W相、共晶组织及碳化物的形貌,利用能谱(EDS)分析相的成分。每种条件下分别选取3组100倍的照片,采用Image-Pro软件统计富W相和共晶组织含量。

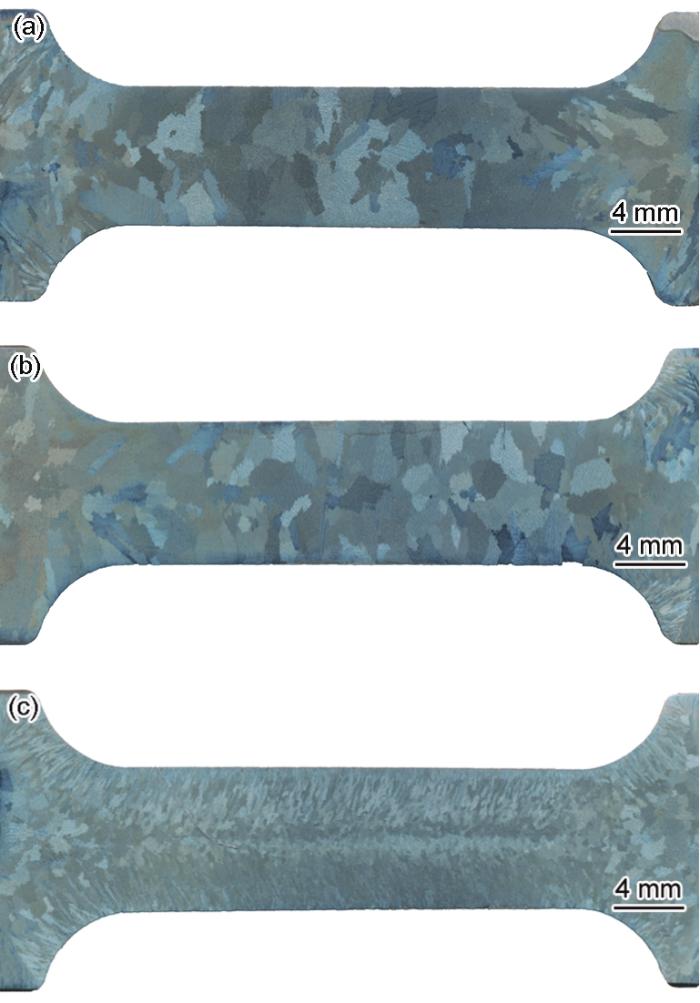

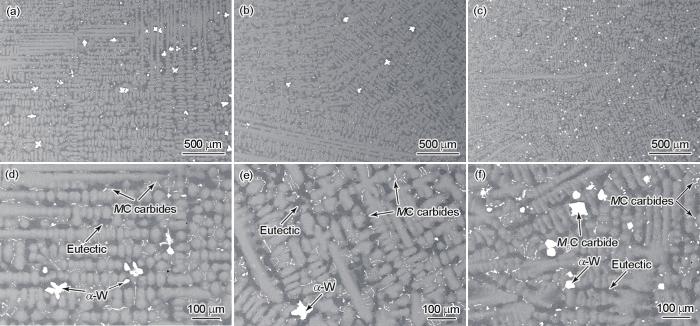

不同浇注温度下K416B合金纵截面宏观组织如图1所示。浇注温度为1550℃时,合金的晶粒较为粗大,局部存在少量的小尺寸晶粒,其平均晶粒尺寸约为1.42 mm。浇注温度为1500℃时,合金的晶粒尺寸较为均匀,其平均晶粒尺寸约为1.19 mm。浇注温度为1450℃时,合金的晶粒由等轴晶变为规则排列的柱状晶,晶粒尺寸明显减小,其纵向平均晶粒尺寸仅为0.35 mm。因此,随着浇注温度的降低,合金的晶粒尺寸也明显降低。

图1 不同浇注温度下K416B合金的显微组织

(a) 1550oC (b) 1500oC (c) 1450oC

Fig.1 Microstructures of the K416B alloys with various casting temperatures

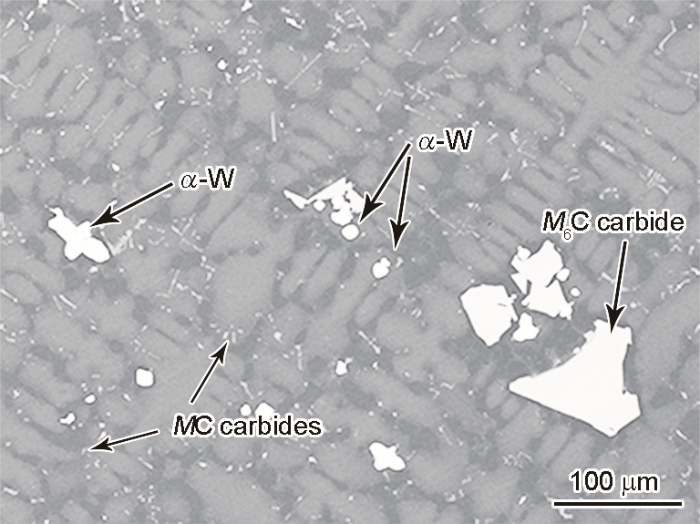

浇注温度为1550℃时,通过单壳冷却的方式得到的K416B合金典型组织如图2所示。可见,K416B合金展现出非常发达的枝晶形貌,包括粗壮的枝晶干以及块状的残余共晶。典型的析出相包括MC碳化物、α-W相以及M6C碳化物,在背散射图像模式下这些析出相均呈现出白亮色,表明这些析出相中的W元素含量高。大部分MC相为骨架状,镶嵌在枝晶干的位置,少部分MC呈块状,镶嵌在共晶池边缘。α-W相的形貌主要为花瓣状,呈现四角的规则形貌,而M6C则尺寸较大,呈现为规则的块状,分布在共晶池中央,且在背散射模式下的亮度要高于MC碳化物。这3种析出相的EDS分析结果如表1所示。可以看出,α-W相中W的含量最高,可以达到90%以上,M6C相中的W含量可以达到70%以上,而MC中的金属元素主要为Nb和Hf,有一部分W,但是含量相对较低,只有10%左右。

图2 浇注温度1550℃时采用单壳冷却所得K416B合金的典型组织

Fig.2 Typical microstructure of the K416B alloy prepared by single shell at a casting temperature of 1550oC

表1 3种析出相EDS分析结果 (mass fraction / %)

Table 1

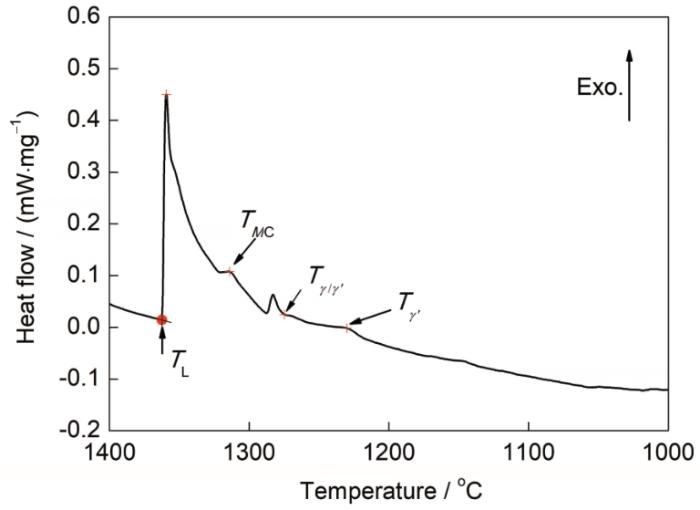

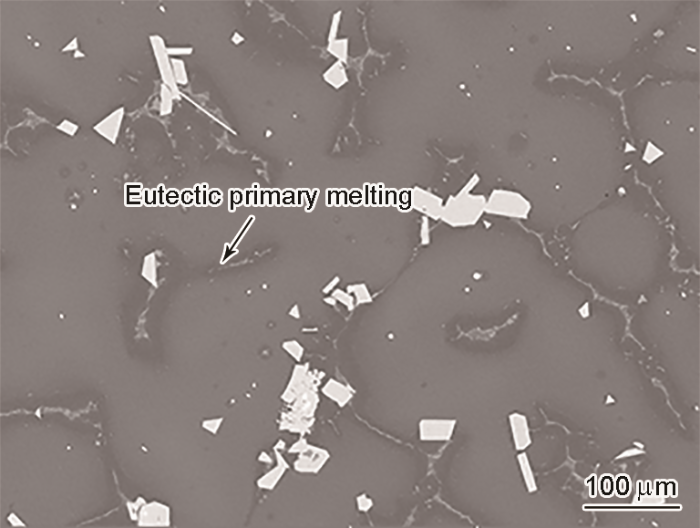

K416B合金的DSC曲线如图3所示。K416B合金典型的转变温度如下:γ'相的固溶温度Tγ'为1230℃,残余共晶的固溶温度Tγ/γ'为1275℃,MC碳化物的固溶温度TMC为1314℃,合金的液相线温度TL为1362℃。合金在加热过程中发生的转变主要包括γ'相的固溶、残余共晶的初熔、MC碳化物的溶解以及合金的熔化等。为了确定合金在1314℃时的转变温度是MC碳化物的固溶温度,而不是α-W相的析出温度,采用金相法对MC碳化物的固溶温度进行确认。样品在1320℃保温30 min,然后将其进行淬火处理,其组织如图4所示。可以看出,在1320℃保温30 min后,合金中骨架状MC碳化物全部溶解,可见1314℃为MC碳化物固溶温度。文献中报道α-W相是在凝固过程中形成[18],但是其尺寸相对较大、数量少,在DSC曲线上观察不到相关的峰。

图3 K416B合金降温DSC曲线

Fig.3 DCS cooling curve of K416B alloy (Tγ', Tγ/γ', TMC, and TL indicate γ' solution temperature, residual eutectic solution temperature, MC carbide solution temperature, and liquidus temperature, respectively)

图4 K416B合金在1320℃保温30 min并淬火后的组织形貌

Fig.4 Microstructure of the K416B alloy after aging at 1320oC for 30 min and quenching

为了明确制备工艺过程对合金组织尤其是α-W相和M6C相析出行为的影响,研究了不同浇注温度下浇铸到单壳后所获得的K416B合金组织,如图5所示。随着浇注温度的降低,合金的枝晶组织变得越来越细小。在不同的浇注温度下合金中均存在富W的α-W相,在高温浇铸时α-W相的尺寸相对较大,数量较少。在1450℃浇铸时,α-W相的尺寸较小,数量较多。M6C相在高温浇铸时析出很少,在1450℃浇铸时呈规则的形状析出。

图5 不同温度浇铸后K416B合金的典型微观组织

(a, d) 1550oC (b, e) 1500oC (c, f) 1450oC

Fig.5 Low (a-c) and high (d-f) SEM images showing typical microstructures of the K416B alloys cast at various temperatures

3种合金的共晶池中均存在块状的α-W,在共晶边缘、枝晶干和枝晶间存在一定数量的MC碳化物。位于共晶边缘的MC碳化物为块状,而位于枝晶干和枝晶间的MC碳化物在不同浇注温度下呈现不同的形态。浇注温度为1550℃时,大部分MC碳化物呈长条状,少部分呈短棒状,且分布不连续;浇注温度为1500℃时,MC碳化物呈连续分布的骨架状;浇注温度为1450℃时,大部分MC碳化物呈短棒状和颗粒状,少部分呈长条状。利用共晶组织衬度不同以及内部形貌平整光滑的特点,通过Photoshop软件将其与周围组织进行衬度区分,随后采用Image-Pro软件统计其含量,进而对3种合金的共晶组织含量进行量化处理,得到合金中共晶含量与浇注温度的关系如表2所示。可以看出,随着浇注温度的降低,合金中的共晶含量呈增加趋势,且当浇注温度降低到1450℃时,残余共晶含量明显增加。

表2 不同浇注温度得到的K416B合金中残余共晶含量及二次枝晶间距

Table 2

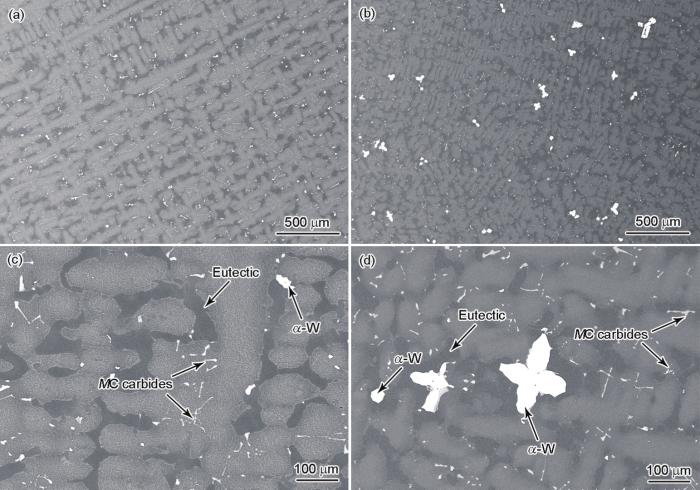

除了浇注温度会对合金中析出相的析出行为产生影响外,合金熔体在冷却过程中的冷却速率也会对合金中析出相的形核和长大产生重要影响。采用厚壳埋砂和单壳浇铸的工艺所获得的合金组织如图6所示。埋砂冷却时,砂箱的预热温度为900℃。浇注温度1550℃时,合金中没有观察到大块状的M6C碳化物,析出的富W颗粒均为枝晶状/小块状的α-W,在试棒边缘的位置,可以完全抑制富W相析出。而在单壳浇铸时,合金中析出的富W相尺寸明显比埋砂冷却时要大。富W颗粒均分布在共晶池中,小块状的α-W分布在共晶池边缘,大尺寸花瓣状的α-W相则占据了大部分邻近的残余共晶。

图6 浇注温度1550℃时采用厚壳埋砂和单壳浇铸工艺所得K416B合金的显微组织

Fig.6 Low (a, b) and high (c, d) magnified microstructures of the K416B alloy cooled by thick shell buried sand (a, c) and single shell (b, d) at a casting temperature of 1550oC

通过Photoshop软件将共晶和富W颗粒与周围组织进行衬度区分,随后采用Image-Pro软件统计其含量,进而对2种不同冷却工艺所得到合金的共晶组织和富W相含量进行量化计算,得到合金中共晶和富W相含量如表3所示。可以看出,合金的冷却速率减慢,共晶和富W相的数量明显增加。

表3 浇注温度1550℃时采用厚壳埋砂和单壳浇铸工艺所得K416B合金残余共晶及富W相面积分数 (%)

Table 3

Process

本工作浇铸采用陶瓷模壳,陶瓷铸型的导热系数(0.005×10-2 W/(m·℃))远小于金属导热系数(0.4×10-2 W/(m·℃)),在铸件凝固过程中,金属的凝固速率主要受到3种热阻的控制,即[26]:

式中,RS、Rm和Ri分别为已凝固的固体金属层、铸型和界面的热阻;S和Im分别为凝固层厚度和铸型厚度;λS、λm和hi分别为已凝固金属的导热系数、铸型的导热系数和界面的传热系数。

在砂型(陶瓷型)铸造中,Rm远大于RS和Ri,因此金属的凝固速率主要取决于Rm。凝固铸件内及液态金属中温度分布可认为是近似均匀的。此时铸件内的凝固、散热速率主要取决于铸型的热物理性能,因此本工作忽略铸型(模壳)与铸件(合金熔体)的界面热阻;铸型内表面温度接近铸件温度,而铸型内的热量交换形式主要为热传导,在真空状态下,铸型外表面与外界热量交换形式主要为热辐射,热传导的效率远远大于热辐射[26]。在浇铸过程的初始阶段,本工作提出“均温温度”这一概念,将金属液和模壳作为一个体系,对凝固过程中的传热进行简化后,对浇注后的某个铸型和铸件的某个温度接近的瞬间进行近似处理。假设合金液的初始温度为Ta (即浇注温度),合金液的质量为ma,合金的比热容为ca (尽管合金的比热容随温度升高而小幅度增大[27],本实验忽略了合金比热容随温度的变化),模壳的比热容为cs,其质量为ms,模壳初始温度为Ts,Ts<Tα。当合金液浇入模壳时,模壳吸收合金液的部分热量,使合金液温度降低。当合金液浇注到模壳中,合金熔体与模壳的温度达到均温温度Tb。在均温温度以下,本工作将铸件和铸型视作一个整体,以系统散热的方式进行冷却。根据热容公式[28]:

式中,C为系统升高一个单位所吸收的热;Q为系统吸收的热量;T1和T2分别为系统吸收热量前后的温度。根据质量热容公式[28]:

式中,c为物质的质量热容,即比热容;m为物质的质量。根据式(

浇铸过程初期,合金放出的热量与模壳体系吸收的热量相同,则根据

由

高温合金熔体的比热容目前较少报道,以纯Ni在1427~1727℃之间的比热容作为参考,选择ca=660 J/(kg·℃)[29],ma=5 kg,陶瓷模壳的材料为煤矸石,其含水率和致密度较低,故取cs=1500 J/ (kg·℃)[30],Ts=900℃,代入

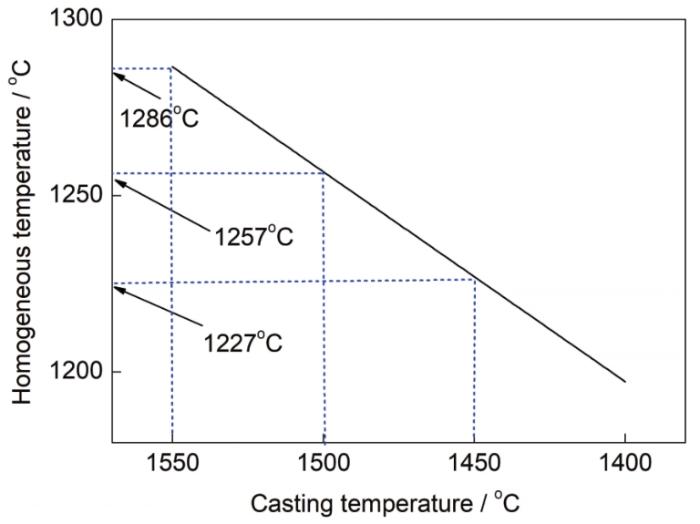

在浇注温度为1550℃时,代入

其相应的变化曲线如图7所示。对于不同厚度的陶瓷模壳,ma与Ta不变,而ms不同。厚壳的质量要大于薄壳,因此达到的Tb不同,较厚的陶瓷模壳吸收的热量更多,达到的Tb更低。可以看出,使用不同的陶瓷模壳浇铸合金时,应当合理选择合金浇铸时模壳的质量,避免模壳在浇铸过程中吸热过多,造成两者达成的Tb过低。

图7 浇注温度为1550℃时均温温度与模壳质量的关系

Fig.7 Relationship between homogeneous temperature and mold shell mass at a casting temperature of 1550oC

此外,当ms固定为1.5 kg时,代入

合金的Tb与Ta直接相关,其相应的变化曲线如图8所示。在合金的浇注温度为1550、1500和1450℃时,系统所能达到的Tb分别为1286、1257和1227℃。可以看出,不同温度浇铸时系统达到的均温温度不同,意味着合金凝固过程所能达到的过冷度及凝固速率不同。当合金浇注温度为1450℃时,合金液同陶瓷型壳所达到的均温温度仅为1227℃,这已经低于合金的液相线以及初熔温度。因此,系统具有较高的过冷度。以上假设合金液和陶瓷模壳为独立的系统,即该系统与外界的传热可以忽略不计。但在实际的生产过程中,除了合金液和模壳的传热过程,还存在该系统同周围环境的传热过程,这会导致合金液和陶瓷模壳的均温温度进一步降低。因此在1450℃浇铸的合金中富W相形核率多,长大时间短,造成合金中富W颗粒尺寸小、数量多。在1550℃浇铸时,均温温度接近初熔温度,过冷度相对较小,而此时富W颗粒在残余液相中形成,达到均温温度时合金尚未凝固完,富W相有充足的时间形核和长大。在1500℃浇铸时,系统的均温温度介于两者之间。但合金凝固的速率要比1550℃浇铸时快,所以大块的富W相数量明显减少。而由于浇铸速率、坩埚冷热程度等都会对均温温度产生影响,因此1500℃下浇铸的合金,其工艺的控制非常重要。如果控制不当,合金会产生柱状晶组织,从而影响合金性能。

图8 模壳质量为1.5 kg时均温温度与浇注温度的关系

Fig.8 Relationship between homogeneous temperature and casting temperature when the mold shell mass is 1.5 kg

当合金的浇注温度较低时,合金的过冷度会显著增加,合金中第二相的形核量增加,合金在1450℃浇铸时合金的第二相颗粒数量明显较多,而在高温时合金中第二相的数量较少。由于合金在到达均温温度后的冷却速率相近,在均温温度高于合金熔点时,析出相的颗粒会不断长大,导致其尺寸较大,而在较低温度时,合金快速凝固,析出的颗粒来不及长大,造成低温浇铸的合金中第二相尺寸明显较小。这也就解释了不同浇注温度下合金中富W颗粒数量和尺寸差异的原因。

通过对埋砂和单壳浇铸后合金的组织对比可以看出,尽管浇注温度相同,但凝固后的组织有很大差异。埋砂浇铸的合金中富W相较少,尺寸也较小。前文的分析表明,合金液和模壳达到均温温度后将继续向外界环境散热,在这个过程中埋砂和单壳的体系散热方式完全不同。埋砂状况下,合金液和模壳的平衡体系通过热传导的方式向周围陶瓷砂中散热,而单壳的体系则是通过热辐射向周围真空环境散热。热传导散热的效率要明显高于热辐射的散热效率,因此,埋砂体系在冷却过程中的凝固速率会显著高于单壳的体系[31]。

冷却速率的不同,会对合金中析出相的析出行为产生重要影响[32]。在定向凝固过程中,冷却速率增加,会显著降低合金中一次枝晶间距的尺寸,从而有利于抑制合金中微观偏析,提升合金性能[33]。研究[20]表明,在凝固初期,K416B合金中的初生M6C从液相中凝固生长,其析出温度约为1360℃。在高钨铸造镍基高温合金中,当W含量超过了溶解度极限时,在合金凝固过程中通常会以树枝晶的形式优先形成α-W[34]。W是高熔点元素,其扩散速率相对较慢,并且随着温度的降低,其扩散速率进一步减慢。当合金液的冷却速率较高时,W原子来不及扩散形成富W的核心,进而形成富W相。因此,尽管凝固的均温温度相同,但是埋砂冷却的K416B合金中富W相的析出受到了明显抑制,而在单壳冷却过程中,W元素有充分的时间进行扩散并长大,造成合金最终组织中的富W颗粒数量较多,尺寸较大。

在K416B合金中,富W颗粒会消耗大量的强化元素,此外,富W颗粒与合金基体的结合较差,导致在服役过程中容易从富W颗粒/基体的界面产生裂纹或者成为裂纹快速扩展的通道。当合金温度高于1260℃时,α-W会发生向M6C相的转化[35],在合金浇铸过程中,α-W相形成后合金液的温度依然高于此温度,因此通过控制浇注温度可以同时控制这2种富W相。因此,通过优化合金的浇铸工艺,控制K416B合金中富W颗粒的析出,有利于提升K416B合金的性能。通过以上研究可以看出,合理选择浇注温度和冷却体系是调控K416B合金中富W颗粒的有效方式。

(1) K416B合金极易析出富W相,主要为α-W相和M6C相。

(2) 在相同的冷却条件下,浇注温度越低,富W相的尺寸越小,数量越多。通过选择合适的浇注温度能控制合金中富W颗粒的尺寸。

(3) 埋砂条件下合金的凝固速率更高,从而明显抑制了合金中富W相析出。

1 实验方法

2 实验结果

2.1 单壳冷却时晶粒尺寸与浇注温度的关系

图1

2.2 单壳冷却时浇注温度1550℃下K416B合金典型组织

图2

Phase

C

W

Nb

Hf

Ni

MC

16.9

11.7

37.5

24.9

Bal.

M6C

9.2

70.9

0

0

Bal.

α-W

5.4

91.2

0

0

Bal.

图3

图4

2.3 单壳冷却时浇注温度对富W相形成的影响

图5

Temperature / oC

Residual eutectic area fraction / %

Secondary dendrite arm spacing / μm

1550

10.92

16.19

1500

12.14

15.48

1450

14.22

11.31

2.4 冷却速率对富W相的影响

图6

Area fraction of residual eutectic

Area fraction of W-rich phase

Thick shell buried sand

16.0

1.0

Single shell

23.5

8.0

3 讨论

3.1 浇铸过程中的均温温度

图7

图8

3.2 冷却速率对富W颗粒析出的影响

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号