分享:2024铝合金表面PEDOT涂层的电化学制备及耐腐蚀性能

分别采用循环伏安法和恒电流法在2024铝合金基底上电沉积聚3,4-乙烯二氧噻吩(PEDOT)涂层,考察在3种电解质溶液(高氯酸锂(LiClO4)和十二烷基硫酸钠(SDS)水溶液,邻苯二甲酸氢钠(C8H5NaO4)和SDS水溶液,六氟磷酸四丁铵(TBAPF6)乙腈溶液)中聚合3,4-乙烯二氧噻吩(EDOT)对PEDOT涂层生长和形貌的影响。通过电偶腐蚀、电化学阻抗谱(EIS)和扫描振动电极技术(SVET)研究PEDOT涂层与铝合金基底之间的相互作用。结果表明,TBAPF6不仅对基底具有钝化和缓蚀作用,而且能够显著降低EDOT的氧化电位。恒电流法制备的涂层表面呈球状团聚且完整致密。电偶腐蚀和EIS结果表明,PEDOT涂层阻隔了腐蚀介质并使基底钝化,其阻值在DHS溶液(3.5 g/L (NH4)2SO2+0.5 g/L NaCl)中浸泡3 d后达到最大。SVET结果表明,破损的PEDOT涂层能够促进表面电荷离域,避免电荷集中,产生电化学保护效应。

关键词:

Al及铝合金具有优异的物理和机械性能,密度低、强度质量比高,已被广泛应用于建筑、运输、包装等行业,在汽车、火车和航空航天制造领域中的应用更为突出。Al及铝合金性质较为活泼,与空气接触后表面会形成一层致密的氧化膜(Al2O3·H2O或Al2O3)[1,2],对表面产生保护作用,但在实际复杂应用环境中并不足以真正保护基体,因此对Al及铝合金腐蚀防护仍然十分必要。

聚3,4-乙烯二氧噻吩(PEDOT)涂层因高导电性、良好的稳定性和环境相容性成为最受关注的防腐涂料。电化学方法沉积PEDOT具有所需单体量较少,易于调节涂层厚度等优点,因此众多研究采用电化学方法直接在惰性金属和钢上沉积PEDOT涂层[3,4],并已证明其具有腐蚀保护作用[5,6],但对Al及铝合金基底的腐蚀防护还缺乏全面研究。

PEDOT电聚合的电位较正,在氧化单体沉积到Al及铝合金基底上时,基底金属会发生溶解,阻碍涂层沉积,而且基底表面致密的氧化膜也会阻碍氧化单体的沉积。Branzoi等[7]证实,在水溶液中金属Al (除去氧化物层之后)表面电沉积聚吡咯(PPy)较为困难,多孔且不导电的Al2O3与导电的PPy涂层在电极表面同时形成,彼此相互作用,形成复合涂层材料。Cheung等[8]研究了在甲苯磺酸四乙基铵溶液中电聚合PPy,结果表明Al基底表面会立刻形成Al2O3绝缘层,阻挡电子转移,影响PPy的聚合。因此,在Al及铝合金表面电聚合时,需要通过改变电解质溶液、电化学方法和参数等手段,突破氧化膜并减缓金属溶解速率。

电解质溶液的选择和电化学参数的改变都会对PEDOT的电化学行为和表面形貌产生重要影响,进而导致不同的缓蚀性能。Zhu等[9]在不锈钢基底上通过循环伏安法电沉积PEDOT涂层,揭示PEDOT涂层保护基底免于局部腐蚀的原因是PEDOT/金属界面因催化作用形成了致密氧化物层。Kumar等[10]研究证实了致密PEDOT涂层能够增强TiNbZr合金基底的耐腐蚀性能。Lazzaroni等[11]和Gustafsson等[12]发现在金属Al上沉积PEDOT涂层会生成共价Al—C键,改变了聚合链几何形状并减少π电子共轭。在Al及铝合金上沉积PEDOT涂层,其电子特性取决于掺杂阴离子的尺寸[13,14],当掺杂大阴离子(如聚苯乙烯磺酸盐(PSS))时,易形成Al2O3、PSS和导电率较低的聚合物层[15,16];而掺杂小阴离子(如高氯酸盐)时,导电率相对较好[17,18]。

本工作使用不同电解质溶液,分别采用循环伏安法和恒电流法在2024铝合金上电聚合PEDOT涂层,利用各种分析技术研究PEDOT/2024铝合金在稀哈里森(DHS)溶液中的缓蚀作用。

采用Stemi 508体视显微镜观察PEDOT涂层宏观形貌。采用S-4800场发射扫描电子显微镜(FESEM)观察PEDOT涂层的微观表面形貌。使用Model 200扫描振动电极(SVET)研究涂层破损后的腐蚀过程,控制软件为ASET 2.0,扫描振动探针为镀铂的Pt/Ir合金丝,尖端为镀铂合金球(直径20 μm)。循环伏安法和恒电流法制备PEDOT涂层以及电偶腐蚀、电化学阻抗谱(EIS)等腐蚀测试在Gamry Reference 600+电化学工作站上完成。

实验中使用的3,4-乙烯二氧噻吩(EDOT),十二烷基硫酸钠(SDS),邻苯二甲酸氢钠(C8H5NaO4)和六氟磷酸四丁胺(TBAPF6),乙醇(C2H6O),丙酮(C3H6O),乙腈(C2H3N),硫酸铵((NH4)2SO2),氯化钠(NaCl)和高氯酸锂(LiClO4)均为分析级。

将2024铝合金片密封在环氧树脂中,暴露出1 cm×1 cm基底。电极表面用400~2000号砂纸逐级打磨,然后用丙酮脱脂,乙醇冲洗干净后,保存在干燥皿中。采用三电极体系沉积PEDOT涂层,2024铝合金片为工作电极、Pt片(2.5 cm×2.5 cm)为对电极、饱和甘汞电极(SCE)为参比电极。沉积前,电解质溶液需用N2 (纯度99.99%)排气30 min。电极需用2000号的砂纸再次打磨并用乙醇冲洗吹干后立即使用。电沉积前的表面处理是为了去除氧化物层并改变表面粗糙度和润湿性,有效增加与基底表面的结合强度[10]。

分别采用循环伏安法和恒电流法在2024铝合金电极表面电沉积PEDOT涂层。选用3种电解质溶液:(1) 30×10-3 mol/L SDS和0.1 mol/L LiClO4的水溶液,加入EDOT单体量为30×10-3 mol/L;(2) 0.1 mol/L C8H5NaO4和0.14 mol/L SDS的水溶液中,加入EDOT单体量为0.1 mol/L;(3) 26×10-3 mol/L TBAPF6的乙腈中,加入EDOT单体量为0.1 mol/L。3种电解质溶液成分和相应的EDOT加入量如表1所示。沉积的PEDOT涂层用去离子水冲洗表面,静置自然干燥。

表1 3种电解质溶液成分和3,4-乙烯二氧噻吩(EDOT)单体加入量

Table 1

EDOT addition

mol·L-1

将1 cm×1 cm的PEDOT/2024铝合金电极与2024铝合金电极偶接,浸入DHS溶液(3.5 g/L (NH4)2SO2+0.5 g/L NaCl)中,考察它们的电偶腐蚀情况。采用PEDOT/2024铝合金电极为工作电极、Pt片(2.5 cm×2.5 cm)为对电极、SCE为参比电极,测试电极不同浸泡时间的EIS,使用ZimpXin软件进行EIS数据分析。

使用美工刀在PEDOT涂层表面划出长约1 mm的划痕,试样周边用石蜡封好,露出基体金属将其浸泡在DHS溶液中,在划痕处进行SVET 测试。振动微电极可检测由阴、阳离子流动而造成的电位梯度变化。探针尖端距离表面100 μm处开始扫描,垂直于电极表面进行振动,频率为330 Hz,扫描区域为2 mm×2 mm,让表面划痕处于扫描区域的中心。

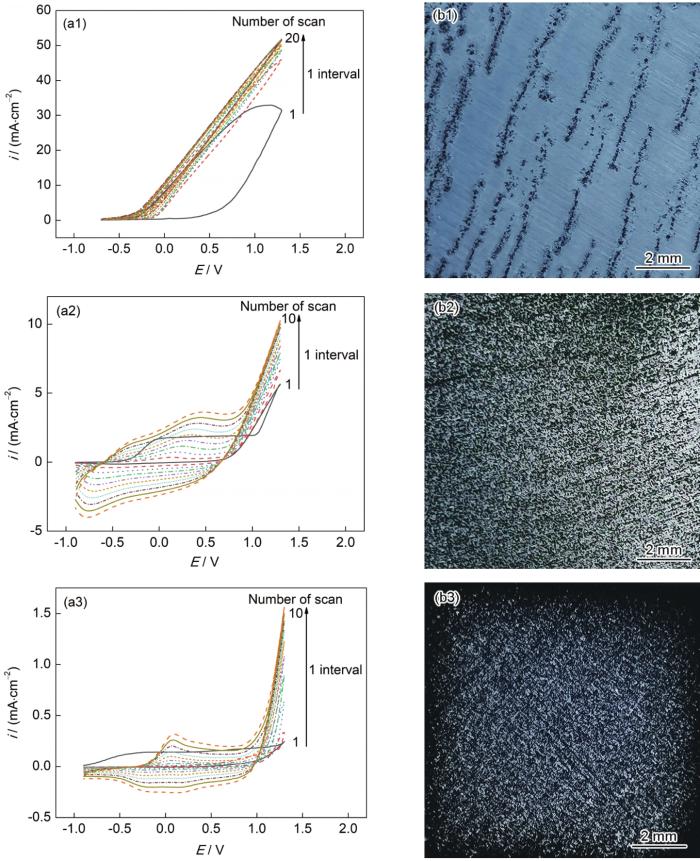

采用循环伏安法在溶液1中电聚合EDOT,扫描电压范围为-0.7~1.3 V,循环伏安(CV)曲线如图1a1所示。在第1圈电位循环期间,正向扫描显示氧化峰位于约1.1 V左右,对应于EDOT在电极表面的聚合,反向扫描没有出现还原峰,且电流密度非常微小,说明生成的PEDOT没有随着还原过程而减少。从第2圈开始氧化峰与还原峰都未出现,但电流密度快速增加,产生了40 mA/cm2的强氧化电流,金属表面氧化现象占据主导地位。随着循环过程的进行,强氧化电流使基底发生剧烈溶解,溶液中出现白色沉淀。从宏观照片(图1b1)可以看出铝合金表面存在少量呈点状分布的PEDOT。

图1 在不同电解质溶液中电聚合EDOT制备聚3,4-乙烯二氧噻吩(PEDOT)涂层的循环伏安曲线及涂层宏观形貌

Fig.1 Cyclic voltammetry curves (a1~a3) and macrostructures (b1~b3) of poly 3,4-ethylenedioxythiophene (PEDOT) coating prepared by electropolymerization of EDOT in solution 1+EDOT (a1, b1), solution 2+EDOT (a2, b2) and solution 3+EDOT (a3, b3) (E-galvanic potential, i-galvanic current density)

图1a2为在溶液2中聚合EDOT的CV曲线,扫描电压范围为-0.9~1.3 V。在第1圈循环中电流密度从0.05 mA/cm2增加到1.80 mA/cm2,对应于基底表面氧化膜被击穿,同时PEDOT在基底表面生成。第2圈循环时由于基底表面覆盖着PEDOT,使电流密度降低。随着循环次数的增加,氧化电流密度变大,电位变高,涂层不断生长。PEDOT涂层在初期生长明显,随后生长速率缓慢,新生成的PEDOT甚至随着还原过程进行而减少[19]。由于C8H5NaO4有效降低了EDOT的氧化电位,从宏观照片(图1b2)上可以看出电极表面被点状PEDOT均匀覆盖。

图1a3为在溶液3中聚合EDOT的CV曲线,扫描电压范围为-0.9~1.3 V。在第1圈循环中电流密度快速增大,达到0.15 mA/cm2并保持恒定,说明EDOT在电极表面发生聚合。第2圈循环开始,氧化峰位出现在0.08 V左右,相比于溶液1中的氧化峰位降低了1.0 V左右。随着循环的进行,涂层没有明显生长。基底表面PEDOT同样呈点状分布,尽管较为密集,但仍然没有形成致密涂层,如图1b3所示。

在3种电解质溶液中,EDOT的氧化峰位分别为1.1、0.5和0.1 V,说明溶液3中的TBAPF6能够明显降低EDOT的氧化电位。在溶液3中反向扫描的电流密度也明显降低,表明TBAPF6对电极的钝化程度较高,产生钝化的原因可归结为TBAPF6相对易吸附在铝合金表面形成非常薄的钝化层。上述结果说明TBAPF6不仅对基底具有钝化和缓蚀作用,而且能够显著降低EDOT的氧化电位,因此在溶液3中制备的PEDOT涂层效果最佳。但循环伏安法所制备的PEDOT涂层并不完整,明显存在空隙。

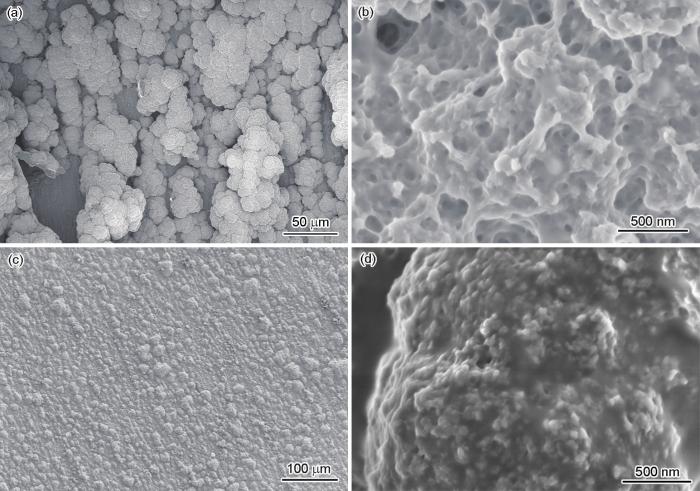

恒电流法制备PEDOT涂层的电流密度采用循环伏安法确定的氧化峰值电流密度。采用30 mA/cm2恒电流密度在溶液1中进行电聚合(如图2a1所示)。聚合开始时,电压迅速上升达到1.4 V,之后快速下降,稳定在0.8 V。随着反应的进行,电极发生溶解,电极表面生成大量白色Al2O3,Al2O3的生成阻碍了PEDOT在电极表面聚合。从宏观照片(图2b1)可以看出,电极表面PEDOT生成量较少,呈星点状分布,说明SDS和LiClO4在铝合金表面没有起到减缓氧化的作用,PEDOT附着在腐蚀坑内。

图2 在不同电解质溶液中电聚合EDOT制备PEDOT涂层的恒电位曲线及涂层宏观形貌

Fig.2 Potentiostatic curves (a1~a3) and macrostructures (b1~b3) of PEDOT coating prepared by electropolymerization of EDOT in solution 1+EDOT (a1, b1), solution 2+EDOT (a2, b2) and solution 3+EDOT (a3, b3)

图2a2为在溶液2中,采用4 mA/cm2恒电流密度电聚合EDOT制备PEDOT的恒电流曲线。电位在100 s后上升至4 V,是由于基底表面PEDOT生长所引起。逐渐生成的PEDOT填补了氧化膜击穿处。基底表面涂层生成过程是聚合物PEDOT与铝合金阳极腐蚀之间相互竞争的过程[20],若铝合金的腐蚀速率大于PEDOT的生成速率,则PEDOT无法及时填补新生成的腐蚀坑,使其无法在基底上稳定生长。然而,较正的电位会导致大量氧化物产生,从而阻止形成连续的聚合物PEDOT涂层。宏观照片(图2b2)显示,在该电解质溶液中制备的PEDOT涂层较为完整,基本覆盖基底表面。SEM像(图3a和b)显示,虽然涂层表面大部分被覆盖,但还存在空缺部位。PEDOT涂层表面形貌呈花椰菜状,少量呈花瓣状形貌。涂层微观结构存在大量由基底腐蚀所引起的孔隙[21]。

图3 在不同电解质溶液中恒电流电聚合EDOT制备PEDOT涂层的SEM像

Fig.3 Low (a, c) and high (b, d) magnified SEM images of PEDOT coatings deposited by constant current density in solution 2+EDOT (a, b) and solution 3+EDOT (c, d)

在溶液3中,因采用0.3 mA/cm2电流密度聚合无法击穿基底表面氧化膜,故增大电流密度至20 mA/cm2。从图2a3可知,电压在0.07 s迅速达到最大2.19 V,100 s后基底表面基本被PEDOT完全覆盖。聚合开始时初始线性电位增加表明在2024铝合金上形成了金属氧化层[22],随后金属氧化层在PEDOT的形成过程中破裂,因此电位开始下降。从宏观照片(图2b3)可以明显看出在溶液3中制备的PEDOT涂层表面状态最佳。SEM像(图3c和d)显示涂层平整致密,呈团聚球状形貌。

比较3种电解质溶液中电聚合EDOT制备PEDOT涂层的宏观照片可以看出,溶液3中制备的涂层最为完整致密,且在较大电流密度下具有较低电位。PEDOT成球状团聚在基底表面,形成紧密的分子聚集体,这会降低涂层内部孔隙率,提高阻隔性,防止O2和H2O进入涂层传输,使涂层抗腐蚀能力显著提高。在溶液2中虽然也能制备出较为完整的PEDOT涂层,但由于金属氧化作用,涂层微观形貌显示内部仍然存在较多孔隙。EDOT进行聚合反应的同时,还伴随着金属氧化和钝化过程,它们与PEDOT涂层的生成形成竞争。因为瞬时大电流密度能击破氧化膜,强电流有利于EDOT单体的氧化和聚合,并改善具有双分子性质的自由基阳离子间的偶联反应[23,24],所以采用恒电流法制备PEDOT涂层,能够减少基底溶解,避免由循环伏安还原过程所引起的PEDOT数量减少和阳离子插入。因此,PEDOT涂层的最佳制备条件为采用恒电流法,在TBAPF6乙腈溶液中,以20 mA/cm2电流密度聚合EDOT 100 s。

当PEDOT/2024铝合金电极与2024铝合金电极偶接时,在DHS溶液中的电偶电位和电偶电流密度如图4所示。可以看出,耦合电压立刻增加,在50 min时达到最大值-461 mV,之后保持平稳。PEDOT涂层的电位相对于2024铝合金为正,电位的提高也会使腐蚀速率降低。PEDOT涂层提供了较大的耦合电流密度,耦合电流密度随着时间延长迅速减小,在2.5 h后减小到-8 μA/cm2,之后基本保持不变。电流密度负值说明PEDOT/2024铝合金电极为阴极,2024铝合金电极为阳极,PEDOT涂层对基底起到了保护作用。

图4 在DHS溶液(3.5 g/L (NH4)2SO2+0.5 g/L NaCl)中PEDOT/2024铝合金电极与2024铝合金电极偶接时的电位(E)和电流密度(i)

Fig.4 Galvanic potential and galvanic current density of the PEDOT/2024 aluminium electrode connected to the 2024 aluminium electrode in DHS solution (3.5 g/L (NH4)2SO2+0.5 g/L NaCl)

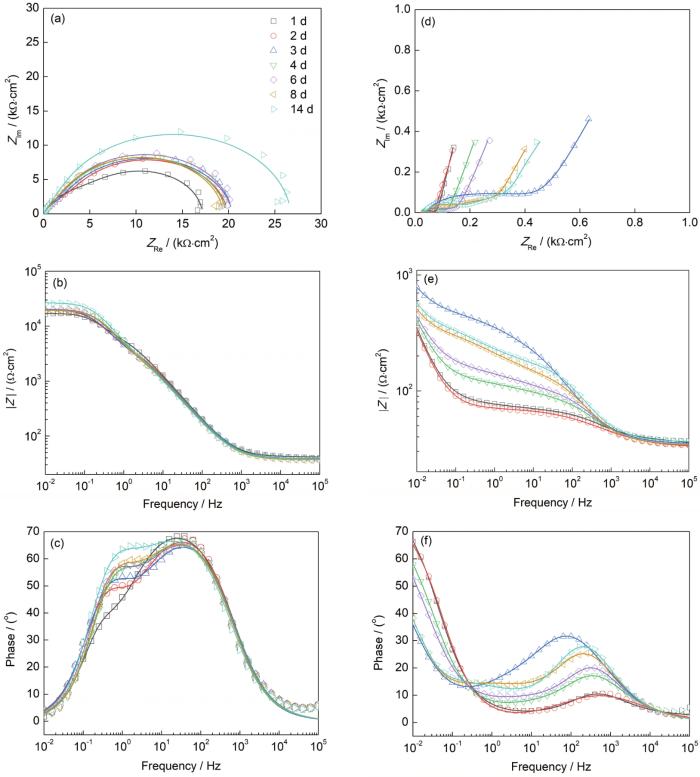

图5是在DHS溶液中2024铝合金电极和PEDOT/2024铝合金电极的EIS。从图5a可以看出,2024铝合金电极Nyquist图中的半圆直径随时间延长而增大,这是由于2024铝合金电极表面产生腐蚀,形成了Al2O3阻挡层。随着腐蚀产物的增加,绝缘层电阻逐渐增大,因此半圆直径变大。然而,当浸泡第8 d时,由于腐蚀产物扩散到溶液中,阻挡层电阻随着Al2O3的减少而下降。2024铝合金电极相角-频率图(图5c)中存在2个容抗弧。中低频区容抗弧由电极表面腐蚀产生,而高频区容抗弧归属于原始界面的双电层现象。中低频容抗弧随着浸泡时间延长而上升,极化电阻随浸泡时间延长而增大,表明电极表面腐蚀产物的积累,即Al2O3阻挡层厚度的增加,但并未对腐蚀产生阻碍。Bode图(图5b)中中低频区曲线基本重合,高频区曲线保持水平且随时间延长缓慢上升,说明基底持续腐蚀。

图5 在DHS溶液中2024铝合金电极和PEDOT/2024铝合金电极的EIS

Fig.5 Nyquist plots (a, d), Bode plots (b, e) and phase angle plots (c, f) of 2024 aluminium electrodes (a~c) and PEDOT/2024 aluminium electrodes (d~f) in DHS solution (ZIm-imaginary part of impedance, ZRe-real part of impedance, |Z|-impedance modulus)

PEDOT/2024铝合金电极的Nyquist图(图5d)由一个高频区容抗弧和一条倾斜角大于π/4的斜线组成。在浸泡初期,高频区容抗弧与半圆更加接近,表明弥散效应小,PEDOT涂层表面平整。随着浸泡时间的延长,容抗弧的半圆越来越不完整,并且其圆心位于第四象限内,说明弥散效应严重,PEDOT涂层表面已不平整。PEDOT/2024铝合金电极相角-频率图(图5f)显示在浸泡初期时,相角-频率关系为一条斜线,相角在中频区起伏不大,表面PEDOT涂层可以当作一个阻值大、电容小的绝缘层。随着浸泡时间的延长,相角在第3 d达到最大,曲线向低频区方向移动,说明此时已在基底表面形成钝化层,导致其电阻增大,电容减小。由于PEDOT是一种电活性涂层,氧化后具有较高的正氧化还原电位,可以起到催化活性金属表面形成钝化层的作用。PEDOT/2024铝合金电极的低频区阻抗模|Z| (0.01 Hz)和容抗弧都在浸泡第3 d时达到最大,表明PEDOT涂层在前3 d的浸泡过程中对基底产生了保护作用。浸泡3 d之后,容抗弧开始下降,Bode图(图5e)中高频区曲线重合在一起,相角-频率图中相位角迅速向高频区移动后又缓慢移向低频区,曲线也在明显下降后又缓慢上升,说明电解液的渗透引起了少量腐蚀氧化物的产生。由于涂层中掺杂的阴离子会对腐蚀性阴离子(如Cl-和SO

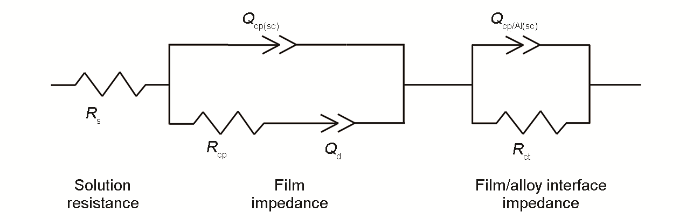

图6是浸泡电极的等效电路图。基于该等效电路进行理论拟合[25],其中Q代表恒定相位元件,Rs为电解质电阻,Qcp(sc)为涂层电容,Rcp为涂层电阻,Qd为扩散电容,Qcp/Al(sc)为涂层与基底界面电容,Rct为电荷转移电阻。由于2024铝合金电极在DHS溶液中腐蚀严重,腐蚀产物在基底表面大量生成,这层氧化物层如同PEDOT涂层一样附着在基底表面,形成了涂层阻抗,所以与PEDOT/2024铝合金电极具有相同的等效电路。

图6 浸泡电极的等效电路图

Fig.6 Equivalent circuit of immersed electrodes (Rs—electrolyte resistance, Qcp(sc)—coating capacitance, Rcp—coating resistance, Qd—diffusion capacitance, Qcp/Al(sc)—interface capacitance of coating and substrate, Rct—charge transfer resistance)

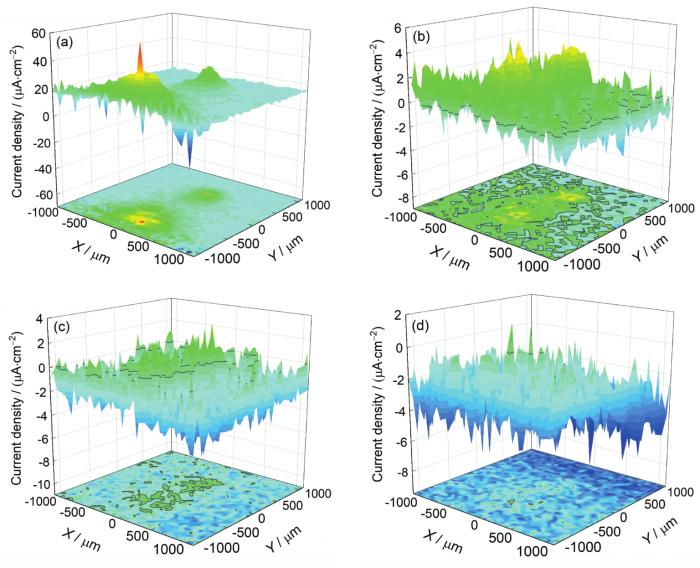

采用SVET方法研究涂层破损后的腐蚀过程。将表面有划痕的PEDOT/2024铝合金电极浸入DHS溶液中,不同浸泡时间的SVET电流密度分布如图7所示。每个图像的中间区域为涂层破损区,四周为涂层区。初始涂层区平均电流密度为15 μA/cm2。浸泡1 h后,涂层区电流密度整体下降,保持在1 μA/cm2左右。浸泡3 h后,涂层区电流密度下降到-1 μA/cm2。浸泡12 h后涂层区电流密度下降到-3 μA/cm2。破损区的初始电流密度最大为60 μA/cm2。浸泡12 h后,破损区电流密度下降到最小为-6 μA/cm2。随着浸泡时间的延长,涂层区和破损区的电流密度同时下降,说明涂层与基底间的钝化膜随着时间延长在不断增加。破损区的阳极电流密度数值和范围明显减小,可能与腐蚀产物的产生和涂层表面的电荷离域有关[26]。腐蚀过程通常需要产生电荷集中,形成局部阳极或阴极区域,产生腐蚀并损坏涂层[27]。由于PEDOT的电导率相对较高,能够促进表面电荷的离域,将静态电位稳定在无源范围内(即在金属-钝化层-电解质界面处产生的开路电位)[28,29],从而有效防止局部阳极或阴极区域的形成,稳定且均匀地抑制表面电化学腐蚀[30]。在浸泡12 h后,破损区变为阴极电流,表明PEDOT涂层在破损区产生了电化学保护效应,这与Yan等[31]研究铝合金表面聚吡咯的耐腐蚀性能结果一致。涂层区的小面积氧化电流密度集中可能是由基底铝合金中Mg的富集所引起。

图7 PEDOT/2024铝合金电极划痕处在DHS溶液中浸泡不同时间的扫描振动电极(SVET)电流密度分布图

Fig.7 Scanning vibrating electrode technique (SVET) current density distribution diagrams on scratched PEDOT/2024 aluminium alloy electrode in DHS solution at 0 h (a), 1 h (b), 3 h (c) and 12 h (d)

Color online

以26×10-3 mol/L TBAPF6和0.1 mol/L EDOT的乙腈溶液为电解质,采用恒电流法在2024铝合金基底上制备所得PEDOT涂层完整且致密。涂层表面形貌呈团聚球状颗粒。介质TBAPF6不仅能够钝化2024铝合金基底,减缓溶解,而且还能显著降低EDOT的氧化电位。相比于循环伏安法,恒电流法因无还原过程,可有效减少基底溶解并增加涂层沉积速率。由于表面PEDOT涂层阻隔了腐蚀介质并使基底钝化,PEDOT/2024铝合金电极阻抗模和容抗弧在DHS溶液中浸泡3 d后达到最大。SVET结果表明,涂层破损区电流密度从60 μA/cm2降低到-6 μA/cm2,说明PEDOT涂层能够促进表面电荷离域,有效避免电荷集中并产生电化学保护。因此,PEDOT涂层对2024铝合金基底可以起到良好的防腐蚀作用。

1 实验方法

1.1 仪器与试剂

1.2 PEDOT涂层制备

Solution

Composition

1

30×10-3 mol·L-1 sodium dodecyl sulfate (SDS)+0.1 mol·L-1 LiClO4

30×10-3

2

0.1 mol·L-1 sodium hydrogen phthalate (C8H5NaO4)+0.14 mol·L-1 SDS

0.1

3

26×10-3 mol·L-1 tetrabutylammonium hexafluorophosphate (TBAPF6) acetonitrile

0.1

1.3 电化学性能测试

2 实验结果与讨论

2.1 铝合金表面PEDOT涂层的制备

2.1.1 循环伏安法制备PEDOT涂层

图1

2.1.2 恒电流法制备PEDOT涂层

图2

图3

2.2 铝合金表面PEDOT涂层的耐腐蚀性能

2.2.1 PEDOT涂层与铝合金的腐蚀倾向性

图4

2.2.2 PEDOT涂层的耐蚀性

图5

图6

2.2.3 PEDOT涂层腐蚀行为检测

图7

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号